| Titel: | Zur chemischen Technologie der Alkalien. |

| Fundstelle: | Band 231, Jahrgang 1879, S. 153 |

| Download: | XML |

Zur chemischen Technologie der

Alkalien.

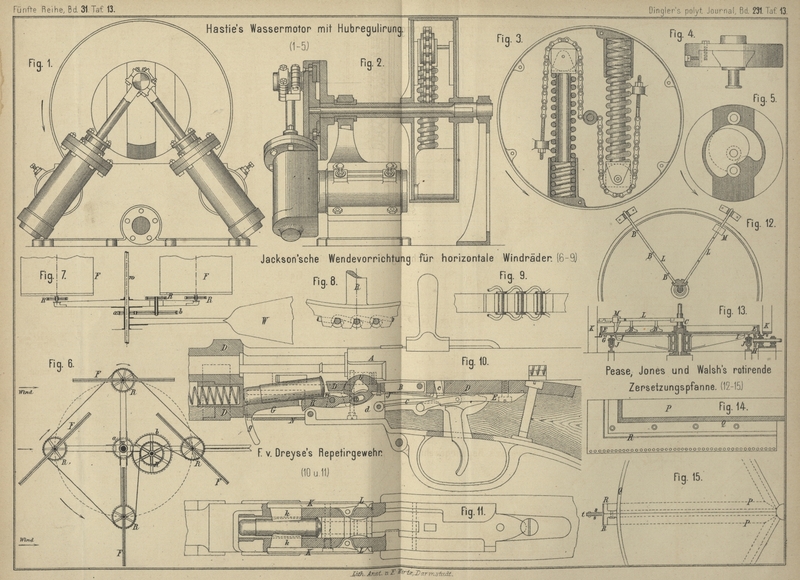

Mit Abbildungen auf Tafel 13.

(Fortsetzung von S. 68 dieses Bandes.)

Zur chemischen Technologie der Alkalien.

Rotirende Zersetzungspfanne für Kalium-

und Natriumsulfat; von H. F. Pease, W. Jones und J. Walsh in Middlesbrough.

Bekanntlich führten im J. 1875 die beiden Letztgenannten das Verfahren ein, die

Chloralkalien mit Schwefelsäure in einer einzigen Pfanne zu zersetzen und zu

calciniren (* 1876 220 232). Die Pfanne war mit rotirenden Rührern und einem

gewölbten Deckel versehen, unter welchem die erforderliche Hitze zugeführt wurde.

Nach den neuesten Vorschlägen (* D. R. P. Nr. 1125 vom 20. October 1877. Englisches

Patent Nr. 1760 vom 5. Mai 1877) wird eine rotirende Pfanne und ein unbeweglicher

Rührer verwendet.

Die neue Pfanne, von welcher Taf. 13 Fig. 12 die

Draufsicht, Fig. 13

einen Durchnitt zeigt, ruht unten auf einem Zapfen C,

der durch die Mitte der Pfanne hindurchgeht und oben mit den Trägern des Daches in

Verbindung stehen kann. Ein Kragen, welcher einen Theil der Pfanne bildet, legt sich

um den centralen Zapfen und verhindert, daſs die Chemikalien in das Lager

überlaufen, welches von unten oder von oben durch eine Röhre, die durch den Zapfen

hinunterführt, geschmiert werden kann. Rings um die äuſsere Kante der Pfanne ist ein

Kranz E angebracht, der in einen an dem Mauerwerk

befestigten ringförmigen Kanal hineinragt, welcher, mit feinem Sand gefüllt, den

Zutritt der Luft zu den Gasen in der Pfanne verhindert. Die Pfanne wird durch das

Zahnrad H in Eingriff mit dem Zahnkranz G in Umdrehung versetzt. Neben dem Zahnkranz befindet

sich die ringförmige Schiene I, welche auf den

Tragrollen J ruht, wodurch die Pfanne im Gleichgewicht

gehalten wird.

In der aus Ziegeln oder anderem Material aufgebauten Kammer K ist eine Oeffnung für die heiſsen Ofengase gelassen, während eine

ähnliche Oeffnung auf der anderen Seite die Dämpfe ableitet. Diese beiden Oeffnungen

werden gewöhnlich mit einer Klappe versehen.

Auf der der Ofenöffnung entgegengesetzten Seite reichen zwei radiale Schienen L von dem Mittel zapfen nach der Seitenwand und sitzen

in dieser fest. Diese beiden Schienen bilden einen Winkel von ungefährungefähär 60° mit einander und sind mit Schaufeln B

oder Pflügen M versehen und derart angebracht, daſs die

Schaufeln der einen Schiene die umzurührende Masse in die Bahn der Schaufeln der

anderen Schiene schieben.

Gewöhnlich wird die Pfanne aus Schmiedeisen construirt, welches die

Temperaturschwankungen besser erträgt, und mit Guſseisen gefüttert, da dieses

weniger von den Chemikalien angegriffen wird. Soll sie ganz aus Guſseisen

hergestellt werden, so wird sie in der Regel aus Segmenten P zusammengesetzt, wie in Fig. 14 und

15 Taf. 13 gezeigt ist. Die Verbindung dieser Segmente geschieht mittels

äuſserer Flanschen Q, welche senkrecht abstehen und

durch Bolzen oder Nieten festgehalten werden. An diese wird eine zweite L-förmige,

parallel mit der Pfanne laufende Flansche R für jede

der ersteren Flanschen befestigt, so daſs dieselben zusammen eine an der Auſsenseite

der Pfanne herlaufende T-förmige Flansche bilden. An diese werden zwei gleichwinklig

gebogene Schienen s aus Schmiedeisen oder Stahl derart

befestigt, daſs die langen Flügel derselben mit ihrer Rückseite einander gegenüber

liegend, aber durch eine Leiste t von einander

getrennt, nach abwärts reichen und mit Hilfe der letztern durch Bolzen oder Nieten

mit einander verbunden sind. Die gebogenen Platten und auch in einem gewissen

Umfange die beiden Hälften des guſseisernen T-Stückes folgen der Expansion oder

Contraction der Pfanne, halten diese aber stets völlig wasserdicht verschlossen.

Wenn die guſseisernen Flanschen durch Bolzen mit einander verbunden sind, so

erhalten letztere federnde Unterlagsscheiben.

Sulfatöfen. Um zu verhindern, daſs Salzsäuregas durch

das Mauerwerk der Muffel in den Rauchkanal tritt, preſst E.

K. Muspratt (Englisches Patent Nr. 1733 vom 4. Mai 1877. Vgl. * 1871 202

80. 1875 218 303) in den Muffelofen atmosphärische Luft ein, so daſs hier ein etwas

stärkerer Gasdruck herrscht als in der Muffel selbst.

Storr Best und R. Morris

(Englisches Patent Nr. 1402 vom 10. April 1877) wollen zur Herstellung von Natrium-

und Kaliumsulfat eine Lösung von Chlorkalium oder Chlornatrium mit Pyritröstgasen

behandeln, welche in einem Thurme den herunterrieselnden Salzlösungen

entgegengeführt werden.

Entwässerung von Natriumsulfat; von A. R. Pechiney und Comp.

in Paris. Um das Glaubersalz auf billigere Weise zu entwässern als bisher,

haben A. R. Pechiney und Comp. in Paris (* D. R. P. Nr.

1842 vom 12. Januar 1878) vorgeschlagen, dasselbe in einem mit Rührwerk versehenen

Gefäſs aus Eisenblech oder Holz zu erwärmen, bis die ganze Masse flüssig geworden

ist, was schon bei 33° geschieht. Nun fügt man auf 100 Th. Glaubersalz 16 bis 20 Th.

Kochsalz oder 45 Th. gemischtes Salinensalz (bestehend aus 45 Th. Kochsalz und 45

Th. Magnesiumsulfat) hinzu und erwärmt auf 40 bis 50°. Es scheidet sich bald fast

alles Natriumsulfat wasserfrei (als Thenardit) aus. Man bringt nun die Masse in

einen Kübel mit doppeltem Boden, läſst die Lauge abfliesen und entfernt die letzten

Reste derselben durch Abschleudern.

Herstellung von Kaliumsulfat aus Kieserit. Um die

lösende Wirkung des bei der Umsetzung von schwefelsaurem Magnesium und Chlorkalium

gebildeten Chlormagnesiums auf das entstandene schwefelsaure Kalium aufzuheben, fügt

F. Brünjes in Leopoldshall (D. R. P. Nr. 11 vom 19.

Juli 1877) den Salzlösungen Alkohol zu. Es wird ein Gemisch von 1,5 bis 2 Aeq. Clorkalium und 1

Aeq. Kieserit oder Kainit in möglichst wenig Wasser gelöst, dann 25 bis 50

Vol.-Proc. Alkohol zugefügt. Mit dem schwefelsauren Kalium scheidet sich ein Theil

des überschüssig angewendeten Chlorkaliums aus, in Folge dessen das Kaliumsulfat

leichter auswaschbar ist. Wird beim Abdestilliren des Alkoholes die Lösung auf 1,26

sp. G. gebracht, so scheidet sich reines Chlorkalium, bei 1,33 sp. Gr. dagegen

Carnallit aus.

G. Barsche in Leopoldshall (D. R. P. Nr. 2173 vom 25.

September 1877) schlägt dagegen folgendes Verfahren vor. Es werden 447k Chlorkalium (6 Aeq.) und 492k Bittersalz (4 Aeq.) viermal hinter einander mit

je 300k Wasser ausgelaugt. Fast reines

Kaliumsulfat bleibt zurück, während die erste Lauge namentlich das schädliche

Chlormagnesium enthält, so daſs sich die späteren Laugen zu einer neuen Umsetzung

eignen. Bezeichnet man die nach einander in Arbeit genommenen Salzgemische mit A bis D, so verfährt man

also in folgender Weise. Die erste Lauge von A wird

verdampft und auf Carnallit verarbeitet; die zweite geht nach B und wird dann verdampft; mit der dritten wird erst

B, dann C behandelt,

worauf sie ebenfalls verdampft wird, während der vierte Auszug zunächst auf B, C und dann auf D

gebracht, ehe sie verdampft wird. Nun ist A fertig, B wird mit 300k

Wasser behandelt, die Lauge geht nach C, D, E u.s.f.

Man hat demnach für je 939k Salzgemisch nur 300k Wasser nöthig, während bei vorheriger Lösung des

Chlorkaliums und Bittersalzes 1800k erforderlich

waren.

Leblanc'scher Sodaproceſs. Nach J. Mactear in St. Rollox wird die Bildung von Cyanverbindungen in der

Sodaschmelze dadurch verhütet, daſs man auf 100 Th, Sulfat nicht mehr als 29 Th.

Kohle und 70 Th. kohlensaures Calcium zusetzt (vgl. 1877 224 201). Zur Erreichung

einer leichter ausziehbaren Masse fügt man kurz vor Beendigung der Schmelze noch

etwas gebrannten Kalk zu. – Pechiney setzt statt dessen

etwas schwefelsaures Natrium hinzu, um die bei dem gewöhnlichen Schmelzverfahren

gebildeten Cyanverbindungen am Ende des Schmelzprocesses zu oxydiren. (Nach Chemical News, 1878 Bd. 38 S. 130.)

Nach W. Weldon (Chemical News, 1878 Bd. 38 S. 137) wird

die Bildung von Cyanverbindungen durch eine niedere Ofentemperatur begünstigt, da

z.B. Handöfen im Allgemeinen eine an diesen Verbindungen ärmere Schmelze geben, als

die mit geringeren Temperaturen arbeitenden Drehöfen. Solange Sulfat vorhanden ist,

bildet sich kein Cyan.

Stirling Newall in Durham (Englisches Patent Nr. 4066

vom 1. November 1877) schlägt vor, den kohlensauren Kalk vorzuwärmen und mit Kohle

und Sulfat gemischt auf einmal (vgl. 1877 224 199) in den rotirenden Sodaofen zu

bringen.

Tafeln