| Titel: | Mittheilungen von der Weltausstellung in Paris 1878. |

| Autor: | S–l. |

| Fundstelle: | Band 231, Jahrgang 1879, S. 193 |

| Download: | XML |

Mittheilungen von der Weltausstellung in

Paris 1878.

(Fortsetzung von S. 107 dieses

Bandes.)

Mittheilungen von der Weltausstellung in Paris 1878.

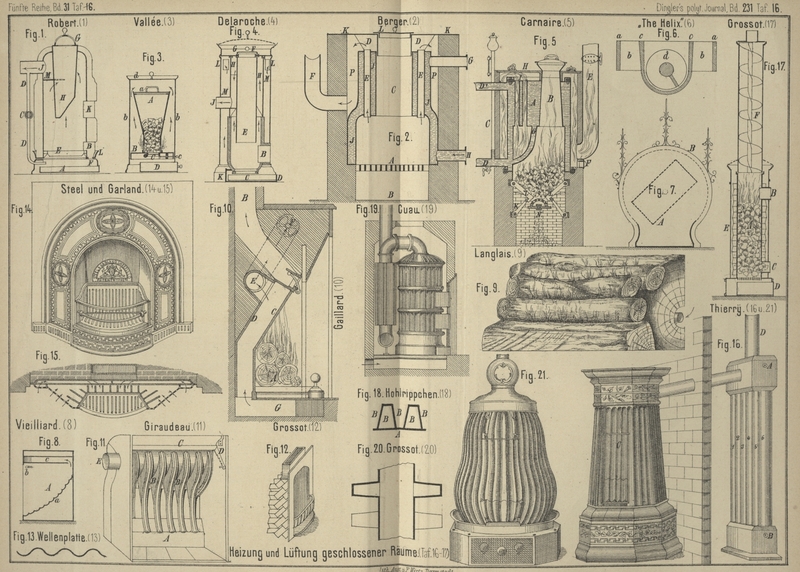

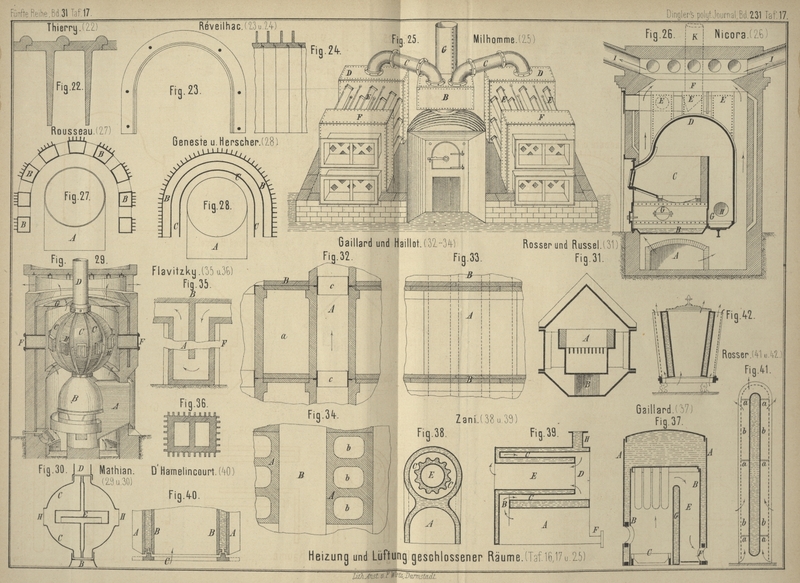

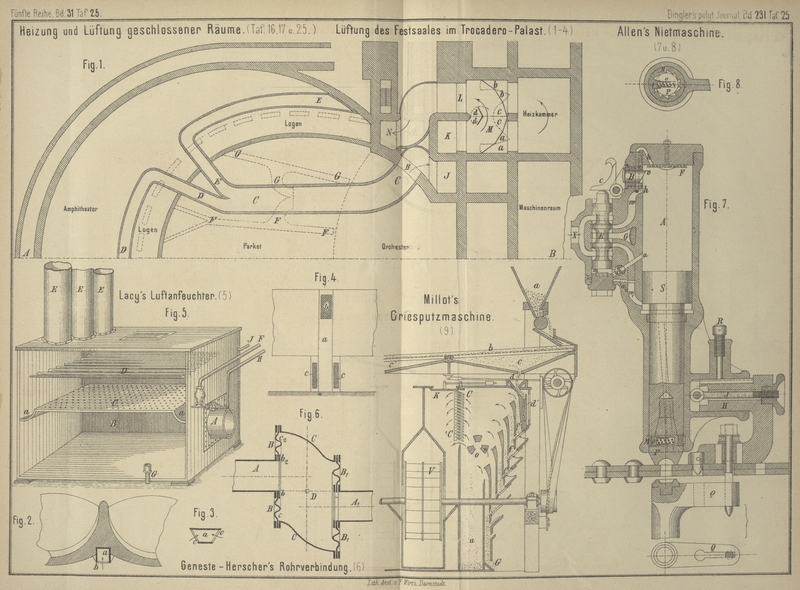

Die Heizung und Lüftung geschlossener

Räume (Taf.

16, 17 und 25).

Die Anordnungen, welche bei der Weltausstellung 1878 Anwendung landen, waren

besonders hemmend für das Studium der hierher gehörenden Gegenstände. Frankreich

hatte den gröſsten Theil seiner betreffenden Objecte in eine besondere, gleichzeitig

zur Ausstellung der Beleuchtungseinrichtungen dienende Halle gebracht. Ein nicht

unbedeutender Theil derselben befand sich aber in der Haupthalle, und zwar an sehr

verschiedenen Stellen derselben. England zeigte Heizeinrichtungen an verschiedenen

Orten der Haupthalle und in seinem Annex für Maschinen. Die übrigen Staaten hatten

ihre hierher gehörenden Ausstellungsstücke zwar allein in der Haupthalle

untergebracht – Amerika stellte Einiges auſserhalb der Haupthalle aus – aber an sehr

verschiedenen Orten, je nachdem die Heizeinrichtungen als Gegenstände der

mechanischen Technik, der Baukunst, der Eisen- bezieh. Thonwaarenfabrikation oder

endlich als Möbel aufgefaſst worden waren.

Die Zahl der Ausstellungsstücke war erheblich; von Neuem und zugleich Zweckmäſsigem

war verhältniſsmäſsig nicht viel zu entdecken. Anschlieſsend an meine Berichte über

die Ausstellungen in Brüssel (*1876 222 1) und Cassel (* 1877 225 521. 226 1. 113.

217. 635) werde ich in dem Folgenden eine Uebersicht der in Paris ausgestellten

Gegenstände geben, wobei sich Gelegenheit bieten wird zu eingehender Besprechung

einiger Einzelnheiten.

I. Die Feuerungen.

a) Feuerungen für Kohle und Koke. Die Planrast herrschte

hier vor und war nicht selten in recht mangelhafter Weise angeordnet. Sehr viele

Aussteller hatten Einrichtungen angewendet, vermöge welcher der Brennstoff durch

Schächte oder höher gelegene Thüren auf die Rast geworfen werden konnte. Hierdurch

gewinnt man die Möglichkeit, eine hohe Brennstoffschicht hervorbringen, aber nach

Wunsch auch mit niedrigerer Brennstoffschicht arbeiten zu können. Erstere ist bekanntlich für Koke

vortheilhaft, letztere für die meisten Kohlensorten des alten Festlandes nothwendig.

Da diejenigen Personen, welche die Feuerungen zu bedienen haben, nur in seltenen

Fällen ein genügendes Verständniſs für die Wirkungsweise der hohen bezieh. niedrigen

Brennstoffschicht haben, da vielfach die Gröſse der Feuerung dem Wärmebedarf nicht

in sachgemäſser Weise angepaſst wird, so ist gewiſs häufig die Beobachtung gemacht

worden, daſs der Zug des zu Gebote stehenden Schornsteines nicht genügte, um die

nöthige Brennstoffmenge in Gas zu verwandeln, bezieh. die erforderliche Wärme zu

erzeugen. Aus diesem Grunde wird man veranlaſst worden sein, unverhältniſsmäſsig

groſse Rastflächen anzuwenden.

So zeigte Robert in St. Etienne einen Ofen (Fig.

1 Taf. 16), welcher, wenn man die Rippenheizfläche, ihrem Werth als Wärme

abgebende Fläche entsprechend, geringer in Rechnung setzt (vgl. * 1878 228 1) und

bedenkt, daſs die Heizfläche des Topfes H, wegen

erschwerter Bespülung derselben durch Luft, ebenfalls nur geringeren Werth hat, nur

die 18 fache Rastfläche als glatte Heizfläche aufweist. Bei dem in Fig. 2 Taf.

16 skizzirten Wasserheizkessel von Berger und Barillot in Moulins (Allier) ist sogar die Heizfläche

nur etwa 8mal so groſs als die Rastfläche.

Die unmittelbare Folge solcher Verhältnisse ist eine zu hohe Temperatur des

abströmenden Rauches, sofern man nicht den Luftzutritt entsprechend beschränkt.

Geschieht dies aber, so wird man namentlich bei Steinkohlenfeuerung die Bildung von

Kohlenoxydgas und Kohlenwasserstoffen, statt Kohlensäure, befürchten müssen.

Aehnliches ist der Fall bei dem in der Mitte befindlichen und ringsum vom Feuer

umgebenen Füllschacht, wie die Feuerung Fig. 3 Taf.

16 erkennen läſst. Die Skizze ist nach einem Ofen entworfen, welchen F. Vallée in Paris erfunden zu haben vorgibt. Der

Brennstoffbehälter A ist an seinem unteren Rande mit

senkrechten Schlitzen versehen, so daſs gleichsam eine Zahl von Beinen entsteht.

Diese stützen sich auf eine wagrechte Platte B, unter deren kreisförmiger Oeffnung

die Kipprast C sich befindet. Durch Ziehen an dem

Knopfe wird der Riegel, welcher die Rast trägt, seitwärts bewegt, so daſs die Rast

C niedersinkt und die Ueberreste des Brennstoffes

in den Aschenkasten D fallen. A ist oben mit dem Deckel a verschlossen. Die

in die Rast C tretende Luft verbindet sich mit dem

Brennstoff; die Verbrennungsgase entweichen durch die genannten Spalten des

Behälters A, strömen entlang der Heizfläche b und gelangen oberhalb a

durch ein seitliches Rohr in den Schornstein. Sie erwärmen demnach auch die Wandung

des Behälters A, wodurch eine theilweise Destillation

des Brennstoffes erfolgt. Die gebildeten Gase können

durch den aufgespeicherten Brennstoff nach unten entweichen, dort die Flamme

nährend; sie werden aber, wenn der Deckel a nicht dicht

schlieſst, den

einfacheren Weg zwischen Deckel a und Wand des

Behälters A vorziehen. Die beschriebene Feuerung hat

ferner den für ihre Dauer gewiſs verhängniſsvollen Nachtheil, daſs die vorhin

genannten Beine des Behälters A mitten im Feuer stehen,

also bald verbrennen werden.

Zweckmäſsiger ist die Feuerung eines Ofens von E.

Delaroche in Paris (Fig. 4 Taf.

16), welche ganz ähnlich von A. Peyre-Gough in Paris

und Rob. Lamm in Stockholm ausgestellt war. Die

Anordnung ist der in meinem Bericht über die Brüsseler Ausstellung (* 1876 222 7)

beschriebenen Füllfeuerung für Wasserheizungskessel ähnlich, übrigens seit etwa 30

Jahren in Deutschland vielfach ausgeführt. Der Brennstoffbehälter E ist hier durch an demselben befindliche Nasen

aufgehängt, so daſs zwar der untere Rand desselben im Feuer hängt, jedoch nicht eine

so hohe Temperatur zu ertragen hat als die oben erwähnten Beine. Sobald indeſsen

eine theilweise Zerstörung des unteren Randes von E

eintritt, wird der Ofen keineswegs unbrauchbar, sondern nur mangelhafter wirken. Der

Deckel F des Brennstoffbehälters E ist mit Hilfe von Sand, welcher in der Furche G des Ofendeckels sich befindet, ziemlich gut

abgedichtet, so daſs hier kein Gas entweichen, bezieh. keine Luft eintreten kann (in

E herrscht eine geringere Spannung als in der

freien Luft). Die Verbindung bezieh. Abdichtung zwischen E und dem Ofendeckel ist mangelhaft. Die Regelung des Luftzutrittes

erfolgt durch einen in der Thür D des Aschenraumes C befindlichen Schieber. In der Feuerthür B ist eine durchsichtige Platte – wahrscheinlich von

Glimmer – angebracht, so daſs man erkennen kann, ob das Feuer brennt oder nicht.

Die Meidinger-Feuerung (* 1877 226 5) war in zahlreichen Ausführungen vertreten, und

zwar sowohl in den französischen, als auch in den österreichischen Abtheilungen. Musgrave und Comp. in Belfast zeigte eine ähnliche,

aber erweiterte Sammlung seiner in Cassel bereits ausgestellten Oefen (vgl. * 1877

226 5).

Die einzige Firma, welche die in Deutschland für Zimmeröfen sehr beliebte

Halbfüllfeuerung (vgl. *1878 226 10) ausstellte, ist Landskrona Gjuteri och mekaniska Werkstads Actie-Bolag, deren Oefen, ihrer

eigenthümlichen Rauchwege halber, nochmals Erwähnung finden werden.

Eine eigenthümliche Rastanordnung war in Zeichnung von F.

Richnowski in Lemberg ausgestellt. Die Rast dieses Ofens, welche durch eine

höher gelegene Thüröffnung beschüttet wird, hängt nämlich mit dem Aschenkasten

zusammen und wird demnach mit diesem aus dem Ofen gezogen, sobald die Beseitigung

von Asche und Schlacke erfolgen soll.

Bemerkenswerth ist ferner eine Rastanordnung von J. Carnaire

und Montellier in Saint-Chamond (Loire), welche für einen

Warmwasser-Heizkessel angewendet war; Fig. 5 Taf.

16 stellt dieselbe in ihren wesentlichsten Theilen dar. Das Einwerfen des

Brennstoffes erfolgt durch das Rohr B, welches den

Kessel A senkrecht durchbricht. Der Brennstoff ruht während des

Brennens auf drei Theilen, nämlich den beiden schrägen Gittern L und dem zwischen diesen liegenden Körper N von halbrundem Querschnitt, dessen Mantel vielfach

durchbrochen ist. Die Gitter sind an ihrem oberen Rande um Bolzen drehbar und werden

an ihrem unteren Rande durch drehbare Rahmen K

gestützt. Der Körper N ist ebenfalls drehbar, und zwar

um die Mittelachse seiner Rundung. Das Ganze bezweckt eine Reinigung des Feuers,

bezieh. Freilegung der Rastflächen, sobald diese mit Asche in höherem Maſse bedeckt

sind, als man wünscht. Durch Hin- und Herdrehen von N

verschiebt sich dessen halbrunde Fläche an dem Brennstoff, so daſs die über N liegende Asche theilweise durch die Schlitze von N, theilweise aber durch diejenigen Schlitze fällt,

welche zwischen den Gittern L und dem Körper N frei bleiben. Sollen auch die Gitter L gereinigt werden, so dreht man die Rahmen K, wodurch die Gitter Erschütterungen erfahren, aber

auch eine Verschiebung des Brennstoffes auf denselben erfolgt, also Veranlassung zum

Hindurchfallen der Asche gegeben wird. Soll die Feuerung vollständig gereinigt

werden, so klappt man die Rahmen K möglichst zur Seite

und dreht N vollständig um; es fällt alsdann alles über

der Rast Befindliche nach unten. – Es ist die Frage, ob die freie Beweglichkeit der

Theile L dauernd erhalten werden kann.

Die denkbar vollkommenste Verbrennung von Steinkohlen findet statt, wenn man

dieselben verkokt, die hierbei entstehenden Gase aber durch oder dicht über die

glühende, früher gebildete Koke führt, so daſs sie durch deren Wärme befähigt

werden, zu verbrennen. Zu den bekannten Feuerungseinrichtungen, welche diesen

Verbrennungsvorgang möglichst sicher hervorbringen sollen, ist eine neue

hinzugekommen; sie war von der Furnace Feeder Company

in Lancaster unter dem Namen „The Helix“ ausgestellt. Fig. 6 Taf.

16 ist der Querschnitt eines Raststabes dieser Feuerung, aus welchem die

Wirkungsweise derselben genügend deutlich erkannt werden kann, a, a und c, c sind Stäbe,

weiche in der Längenrichtung der Rast gelagert sind. Je zwischen a und c sind Querstäbe b gegossen, zwischen denen Spalten für den Lufteintritt

frei bleiben. Die beiden Stäbe sind durch eine Mulde mit einander verbunden, in der

eine Schnecke d drehbar gelagert ist. Das eine Ende

dieser Schnecke reicht bis auſserhalb der eigentlichen Feuerung und liegt dort in

dem unteren Theile eines Trichters, in welchen die Kohle geworfen wird. In Folge

geeigneter Umdrehung der Schnecke bewegt diese die Kohlen in die genannte Mulde. Nur

ist noch zu bemerken, daſs die Mulde sich nach hinten mehr und mehr verengt und

verflacht; in Folge dessen können in den hinteren Theilen der Mulde nicht diejenigen

Kohlenmengen fortgeschoben werden, die aus dem Einschütttrichter herangeholt sind.

Sonach muſs die Kohle sich in der Mulde stauen, was aber keinen anderen Erfolg haben

kann, als daſs ein

Theil der Kohle auf die Rastfläche gehoben wird. Dort befindet sich aber Kohle,

welche schon einige Zeit gebrannt hat; dieselbe ist daher gröſstentheils in Koke

verwandelt. Indem nun die stauende Kohle unter diese Schicht brennender Koke drückt,

hebt sie dieselbe. Die nun eintretende Verkokung der frischen Kohle findet unter dem

früher in Koke verwandelten Brennstoff statt; es müssen daher die entsprechenden

Gase durch die Schicht glühender Koke hindurchströmen, wobei sie so stark erwärmt

werden, daſs sie sich mit dem Sauerstoff der Luft verbinden können. Das Backen des

Brennstoffes während der Verkokung kann hier nicht hinderlich sein, weil die

nachrückende Kohle die gebildete Borke regelmäſsig zerbricht.

Indem die Schnecke die Kohle fortbewegt, wirkt sie auch schiebend auf die über der

Rastfläche liegenden Brennstoffmengen, sie schiebt diese somit, wenn auch langsam,

nach dem hinteren Theile der Rast, von dem die unverbrennlichen bezieh.

unverbrannten Kohlentheile in eine Vertiefung fallen. Sofern die Verhältnisse

günstig gewählt sind, so wird auf diese Weise die gesammte Bedienung des Feuers

mittels der Schrauben d bewirkt werden. – Ob die

geeigneten Verhältnisse genügend sicher bekannt sind, weiſs ich nicht, zumal die

ausgestellte Feuerung nicht im Betrieb war. Auch ist fraglich, ob die Einrichtung

und ihre beweglichen Theile genügend gegen die schädlichen Einflüsse der hohen

Temperaturen geschützt sind, um eine längere Dauer in Aussicht zu stellen. (Vgl. H. Smith * 1878 230 453).

Zum Schluſs erwähne ich noch eine Feuerungseinrichtung, welche von Rosser und Russel in London ausgestellt war. Die Rast

der hier zur Verwendung kommenden sogen. präparirten Kohle bildet einen rechteckigen

Kasten A (Fig. 7 Taf.

16), dessen Wände durchbrochen sind. Dieser Kasten ist um eine wagrechte Achse

drehbar, so daſs man die Kohle – ähnlich wie ein Zündhölzchen behufs besseren

Anbrennens zwischen den Fingern gedreht wird – der bereits entzündeten Fläche

gegenüber in verschiedene Lagen bringen kann. Die Lager der Achse befinden sich in

verzierten Giebelplatten B, welche vermöge verzierten

Gitters mit einander verbunden sind. Das Ganze ist reich verziert, so daſs die

Einrichtung in dem Kamin eines feiner ausgestatteten Zimmers aufgestellt werden

darf.

b) Feuerungen für Gas. Die Vorliebe der Franzosen und

Engländer für Kamine ist bekannt, nicht minder die mangelhafte Ausnutzung des

Brennstoffes in denselben. Dies hat dazu geführt, die Kamine mehr und mehr den Oefen

ähnlich einzurichten, so daſs eigentlich nur die äuſseren Formen des Kamines übrig

bleiben. Ich komme hierauf bei Besprechung der Heizflächen zurück; an diesem Orte

habe ich dieses anführen müssen, um den Uebergang zu den Gaskaminen, bei welchen

mehrere bemerkenswerthe Feuerungen vorkamen, zu gewinnen. Aus dem Gesagten geht nämlich

hervor, daſs die meisten der jetzigen Kamine mehr oder weniger Imitationen sind.

Nachdem man sich so weit von dem Wesen des Kamines entfernt hatte, war der Schritt,

durch Gasflammen ein Kaminfeuer nachzuahmen, kein gar groſser. Die Ausstellung 1878

bewies, daſs eine gröſsere Zahl von Menschen vor diesem Schritte nicht

zurückgeschreckt sind.Dem vorurtheilsfreien Beobachter muſs auffallen, wie derartige Surrogate mit

einer gewissen Vorliebe gepflegt werden. Man denke doch an die gewebten

Gemälde, welche unter dem Namen „Gobelins“ bekannt sind; man denke

ferner an die gemalten Gobelins, das Surrogat eines Surrogates! Gleichzeitig

verfolgt man die Imitationen der Nahrungsmittel, oder, wie man sich hier

ausdrückt, die Fälschungen derselben mit einer Art Fanatismus. Kann man das

Volk zur Wahrheit erziehen, wenn man zur Verherrlichung der Unwahrheit

Veranlassung gibt? Kann man von ihm Gerechtigkeit erwarten, wenn man

offenkundig die einen Fälscher als hervorragende Künstler feiert, während

Andere, welche minderwerthige Nahrungsmittel künstlich in ihrem Ansehen zu

heben suchen, schwer bestraft werden?

Von den „Gaskaminen“ nenne ich zuerst diejenigen, welche schon die

Philadelphiaer Ausstellung 1876 zierten und in dem lesenswerthen Bericht von L. StromeyerBericht über die Weltausstellung in Philadelphia

1876. Herausgegeben von der österreichischen Commission. Heft

17. beschrieben worden sind. Fig. 8 Taf.

16 zeigt den Durchschnitt eines Gaskamines, wie solche in Paris sehr zahlreich

ausgestellt waren. In einem an der vorderen Seite entsprechend verzierten Kasten A befindet sich ein Gasrohr b, welches nach hinten eine Zahl von Brenneröffnungen hat, nach vorn aber

verdeckt ist. Diesem gegenüber befindet sich eine hochpolirte wellenförmige oder

gebuckelte Platte a, welche einen Theil der

Wärmestrahlen, vor Allem aber die Lichtstrahlen zurückwirft, so daſs die Platte a einem wohl unterhaltenen Feuer ähnlich sieht. Diese

Strahlplatten sind aus verschiedenen Metallen gemacht, nämlich von Messing, Tombak

und Kupfer, bezieh. solcher Legirungen, deren Farbe zwischen Messing und Kupfer

liegt. Auf mich machten die kupfernen Platten den vortheilhaftesten Eindruck. Ihr

Glanz ersetzte ein gutes Kohlenfeuer am besten. Die Verbrennungsgase strömen durch

den flachen Kanal c nach vorn; bei einigen Kaminen

entströmen sie ins Zimmer, bei anderen werden sie – vielleicht nach fernerer Leitung

in Kanälen, durch deren Wände ihre Wärme abgeführt wird – dem Schornstein

überantwortet. Obgleich mehrere Aussteller derartige Kamine ausstellten, so nenne

ich doch nur die Firma L. Vielliard und Comp. in

Paris, deren Ausstellungsstücke entschieden

hervorragten.

Vielleicht hat die Unbequemlichkeit, die genannte Strahlplatte blank halten zu

müssen, den Aussteller C. Martin, früher Martin und Darbaud, in Paris veranlaſst, eine ähnliche

gewölbte Platte aus gefärbten Glasstäbchen zu bilden, hinter bezieh. unter welcher die Gasflammen

angebracht waren. Denselben Gedanken hatte ein anderer Aussteller verwerthet, dessen

Namen ich nicht erfahren konnte.

Eine andere Reihe von Ausstellern – ich nenne Langlois, L.

Liotard jun., Chabríé, sämmtlich in Paris – führten das Gas unter oder

hinter ein weitmaschiges Drahtsieb, in welches Asbest geflochten war. Wahrscheinlich

soll der Asbest zum Glühen kommen, oder doch Veranlassung zu einer spielenden Flamme

geben; die Kamine waren nicht im Betrieb, so daſs ich mich von der Wirkung nicht

überzeugen konnte.

Derselbe Langlois, ferner A.

Peyre-Gough, J. Chène und ein mir unbekannter Aussteller hatten in

kaminartige Nischen einen aus Thon gebildeten Körper (Fig. 9 Taf.

16) gestellt, welcher einem Haufen Holz ähnlich sah. Hinter demselben liegt ein

Gasrohr, welches den hohlen Thonkörper speist, dessen nach vorn gerichtete Fläche

mit zahlreichen kleinen Oeffnungen versehen ist. In der Nähe derselben hat man

Asbestfetzen befestigt, anscheinend um die Flamme zu zerreiſsen bezieh. unruhig zu

machen. – Pinçon und Duval in Paris hatten in ähnlicher

Weise Kohle imitirt.

Die Verwendung von Leuchtgas zum Beheizen von Zimmern u. dgl. ist nicht ohne weiteres

zu verwerfen.

Berechnet man z.B. für ein nicht gar groſses Zimmer den

stündlichen Wärmebedarf für die durchschnittliche

Wintertemperatur zu 1000c, also für eine

10stündige Beheizungsdauer zu 10000c, so kostet

diese Beheizung in Hannover das Folgende.

Man wird von 1k Koke nicht mehr

als 4000c nutzbar machen. 1k Koke kostet, wenn man die Koke in gröſseren

Mengen kauft, 1,8 Pf. Folglich kostet die Koke für jene 10stündige Heizungsdauer

\frac{10000}{4000}\times 1,8=4,5\;\text{Pf.}. Hierzu ist für

den Brennstoff zum Entzünden der Koke etwa 1 Pf. zu rechnen, so daſs die

Gesammtkosten des Brennstoffes 5,5 Pf. betragen.

Leuchtgas kostet in Hannover, wenn in gröſseren Mengen verbraucht,

für 1cbm 14 Pf. Bei Annahme mittleren specifischen

Gewichtes kostet somit 1k Gas 28 Pf. Mit diesem

wird man ohne Schwierigkeit 10000° entwickeln können, selbst wenn man die

Verbrennungsproducte in den Schornstein führt. Zum Anzünden des Gases genügt ein

Zündhölzchen, welches nicht berechnet zu werden braucht.

Die Gasheizung des in Rede stehenden Zimmers kostet demnach an

Brennstoff 22,5 Pf. mehr, als diejenige der Kokeheizung. Dürfen 100 Heiztage

angenommen werden, so entspricht dieses einem Mehrkostenbetrage von 22,50 M. Diesem

gegenüber erfordert die Kokeheizung eine sorgfältige Bedienung, indem der Brennstoff

herangeschafft, in ordnungsmäſsiger Weise in die Feuerung gelegt und endlich die

Rückstände beseitigt werden müssen. Werden diese Mühewaltungen nicht in vielen

Fällen mindestens ebenso theuer bezahlt werden müssen, wie die Mehrkosten des Gases

betragen? Alsdann ist die Gasheizung entschieden vorzuziehen; sie ist

unvergleichlich reinlicher als die Kokesfeuerung, sie ist von den Insassen des

Zimmers selbst zu bedienen, erfordert nur geringe Aufmerksamkeit derselben und spart

daher manchen Aerger, manche Verdrieſslichkeit und manchen Schnupfen.

Man sollte aber bessere als die hier beschriebenen Brenner anwenden, welche zum Theil

längst bekannt sind (vgl. 1877 226 15). In der Ausstellung ist mir nur eine

derartige zweckmäſsige Feuerung aufgefallen. Gebrüder

Lecoq hatten dieselbe zur Beheizung von Badeöfen angewendet. Da diese nur

kurze Zeit geheizt werden, somit bei jedem Gebrauch eine gewisse Wärmemenge zur Durchwärmung der

Ofentheile gleichsam verloren geht, so dürfte sich die Gasheizung für diese in

ziemlich vielen Fällen zweckmäſsig ergeben. Lecoq führt

das Gas in durchbrochene Kugeln; hier tritt atmosphärische Luft in regelbarer Menge

ein, welche sich bei der Fortbewegung in der auf jede Kugel folgenden Rohrleitung

mischt. Die eigentlichen Brennerröhren liegen neben einander. Quer gegen dieselben

ist ein kleiner Einlochbrenner angeordnet, mit Hilfe dessen die Flammen von etwa 6

Brennerröhren bequem entzündet werden können. – Ich erinnere mich, 1874 ähnliche

Brenner im Kolbe'schen Laboratorium in Leipzig gesehen

zu haben.

c) Feuerungen für flüssige Brennstoffe. Von flüssigen

Brennstoffen kann hier nur das Erdöl in Frage kommen. Ich hoffte, zweckmäſsigere

Brenner, als bisher bekannt sind, für diesen Stoff zu finden, habe mich aber hierin

insofern getäuscht, als mir nur Dochtbrenner zu Gesicht gekommen sind. Diese waren

in zahllosen Exemplaren für Koch- und Brateinrichtungen angewendet und vielfach so

vortheilhaft bedient, daſs die Rauchgase fast gar nicht rochen.Eine liebenswürdige Französin bewies die Geruchlosigkeit ihrer Flammen

dadurch, daſs sie kurze Zeit hindurch Brodschnitte in einiger Entfernung

über die Flamme hielt und den Beschauern zum Beriechen darbot. Ich kann nur

bestätigen, daſs an diesen Brodschnitten so gut als gar nicht Erdölrauch zu

spüren war.

II) Die Wände und sonstigen Mittel zur Uebertragung der

erzeugten Wärme.

a) Halböfen. Mit diesem Namen will ich die

Heizeinrichtungen bezeichnen, welche das Aeuſsere eines Kamines haben, aber

wesentlich als Oefen wirken. Die Ausstellung war durch England und Frankreich sehr

reich mit derartigen Einrichtungen beschickt. Ihre äuſsere Ausstattung muſs vielfach

prachtvoll genannt werden, so daſs sie sich von vornherein als Luxusgegenstände zu

erkennen geben. Sie bringen wirkliches Feuer zu unmittelbarer Anschauung und geben,

mit Holz geheizt, dem wenig erleuchteten Zimmer ein eigentümliches Aussehen. Man

wird, wenn man sonst Nichts zu thun hat, oder wenn man das Bedürfniſs fühlt, sich

auszuruhen, gern dem tändelnden Spiel der Flammen zuschauen und mit ihrem Formen-

und Farbenwechsel Träumereien – die Spaziergänge des Gehirns – ausschmücken. Indeſs

kann man den vernünftig angelegten Halböfen einen besseren Werth nicht absprechen.

Da dieselben ihren Brennstoff mit bedeutendem Luftüberschuſs in Rauchgase

verwandeln, so entziehen sie dem betreffendem Raum weit mehr Luft als ein guter

Ofen. Wird nun dafür gesorgt, daſs diese Luft durch frische, wohl erwärmte Ersatz

findet, so entsteht ein nicht belästigender Luftwechsel. Die Erwärmung der frischen

Luft findet nur bei den guten Halböfen durch diese selbst statt; sie veranlassen

daher eine zweckmäſsige Lüftung, während ihr Benutzer Adelleicht in erster Linie an die anderen

Eigenschaften, namentlich an das Kaminartige gedacht hat. Wenn man auch dieselbe

Lüftung billiger und reinlicher z.B. durch gute Oefen erreichen kann, so soll man

die hier in Rede stehenden Halböfen nicht ohne weiteres verdammen, da noch sehr

viele Menschen nur ein mit Kamin versehenes Zimmer für behaglich halten.

Fig.

10 Taf. 16 ist der Querschnitt eines Halbofens von Gaillard, Haillot und Comp. in Paris. A

bezeichnet in derselben das brennende Holz. Der Rauch bestreicht die Auſsenseite der

Wand C und entweicht unter Vermittlung einer über die

ganze Breite des Feuers reichenden Klappenöffnung in den Schornstein B. Gleichlaufend mit der guſseisernen Wand C ist eine solche D

angebracht, zwischen C und D befindet sich eine Zahl wellenförmiger Wände, so daſs eine Reihe von

Kanälen zwischen C und D

gebildet wird, welche oben abgedeckt sind, seitwärts aber in einem Rohr E münden und unten mit dem Kanal G in Verbindung stehen. Dem breiten Kanal G wird frische Luft zugeführt, welche zunächst etwas

Wärme von der Bodenplatte des Feuers entnimmt, dann in den Kanälen zwischen C und D mehr erwärmt wird

und endlich unter Vermittlung des Rohres E aus den zwei

Oeffnungen F – vor und hinter der Bildfläche – in das

Zimmer gelangt.

Giraudeau und Jalibert in Paris haben dieselbe Aufgabe,

wie folgt, gelöst. Fig. 11

Taf. 16 ist eine perspectivische Ansicht des sogen. Kamin-Einsatzes. Ein

prismatischer Hohlraum A, dessen Vorderwand die

Rücklehne für den Brennstoff bildet, steht mittels einer Zahl eigenthümlich

geformter Rohre B mit dem liegenden Luftrohr E in Verbindung. Der Rauch bespült die Rohre B sowohl, als auch den mittleren Theil von E und entweicht theilweise zwischen B und unterhalb E,

theilweise durch die Klappenöffnung C, welche mittels

der Zahnstange D enger oder weiter eingestellt werden

kann. Die frische Luft wird in den Hohlraum A geführt,

findet, während sie durch diesen wie auch durch die Rohre B und C strömt, Gelegenheit, sich zu

erwärmen, und gelangt von E aus zu beiden Seiten des

Ofens in ähnlicher Weise ins Zimmer, wie bei Fig. 10

erwähnt wurde.

A. Cordier in Sens (Yonne) hatte die Hinterwand aus nach

vorn übergeneigten guſseisernen Röhren gebildet, welchen unten Luft zuströmte,

während ein oben liegendes Verbindungsrohr die erwärmte Luft an das Zimmer

abgab.

Die Halböfen von F. F. Groſsot in Paris enthielten eine

Luftkammer, deren Vorderwand – die Rückwand des Feuers – an ihrer der Luftkammer

zugewendeten Seite mit zahlreichen, spatenförmigen Hervorragungen besetzt war, die

winkelrecht gegen die genannte Platte gerichtet, aber sonst geneigt lagen, wie Fig.

12 Taf. 16 erkennen läſst, so daſs die durch die Kammer strömende Luft zu

einem lebhaften Bespülen derselben gezwungen wurde. Die mehrgenannte Platte war nach

vorn nieder zu

klappen. Zuströmungs- und Ausströmungsleitungen für die frische Luft bieten nichts

Bemerkenswerthes.

Ein anderer französischer Aussteller, dessen Name mir nicht bekannt geworden ist,

hatte eine Lufterwärmungskammer mittels guſseiserner Platte von wellenförmigem

Querschnitt (Fig. 13

Taf. 16) von dem Feuer getrennt, somit gleichzeitig sowohl die Heizfläche

vergröſsert, als auch den Verbrennungsgasen innerhalb der Brennstoffschicht einen

Weg längs der Platte gesichert.

Einige Aussteller hatten die mehrgenannte Lufterwärmungskammer sowohl oben, als unten

mit dem zugehörigen Zimmer in Verbindung gebracht, so daſs keine frische, sondern

die Zimmerluft erwärmt wurde. Man hatte somit eine gewöhnliche Umlaufsheizung vor

sich. Ich nenne von diesen nur Steel und Garland in

London, von welchen ein derartiger Halbofen in Fig. 14 und

15 Taf. 16 in Vorderansicht und im Horizontalschnitt dargestellt ist. Es

soll Steinkohle gebrannt werden, daher die gitterförmige Feuerrast; um die

Luftzuführung zum Feuer auch längs der senkrechten Stützfläche des Brennstoffes zu

sichern, ist diese, wie in Fig. 14

erkennbar, mit niedrigen Leisten versehen, zwischen denen Rillen frei bleiben. Die

Rückwand sowohl, als auch die Flügelwände sind an der Seite, welche sie der

Warmluftkammer zukehren, mit ziemlich hohen Rippen versehen, so daſs die Heizfläche

entsprechend vergröſsert wird. Die Luft tritt durch die durchbrochene Leiste des

guſseisernen Rahmens dicht über dem Fuſsboden ein und entweicht aus den

durchbrochenen Verzierungen des oberen Theiles dieses Rahmens. Zur Ehre der

genannten Aussteller muſs ich erwähnen, daſs sie die Möglichkeit offen gelassen

haben, der Luftkammer auch frische Luft zuzuführen; sie weisen wenigstens bei

Aufzählung der „Vorzüge“ dieser Heizeinrichtung darauf hin.Bemerkenswerth dürfte noch sein, daſs Nr. 5 dieser „Vorzüge“, wie

folgt, bezeichnet ist: „Ein Raum gewöhnlicher Gröſse, 24 Fuſs bei 18 Fuſs

messend, kann vorzüglich erwärmt werden bei stündlichem Verbrauch von

nur 1 Pfund Kohle; die Ersparniſs beträgt gegenüber dem Verbrauch eines

gewöhnlichen Registerofens volle 75 Proc.

b) Zimmeröfen. Oefen mit Gasheizung waren von Frankreich

ziemlich zahlreich ausgestellt; ich habe aber nichts Neues an deren Einrichtung

finden können. Fast alle Aussteller hatten gewöhnliche, gebogene Brennerröhren

wagrecht in senkrechte Blechtrommeln gelegt; die Verbrennungsgase entwichen meistens

in das zu beheizende Zimmer. Die Thür, welche behufs Anzündens des Gases zu öffnen

ist, war bei fast allen derartigen Oefen in bekannter Weise mit verschiedenfarbigen

Glasstäben ausgesetzt, so daſs die Gasflammen ein buntes Licht in das Zimmer

werfen.

Hier anreihend nenne ich die in ziemlicher Zahl vorhandenen Kanonenöfen, weil diese

in ihrer Einrichtung ebenfalls unvollkommen sind. Einige französische Aussteller zeigten ganz

vorzüglich gegossene derartige Oefen. Godin in Guise

(Aisne) hatte sehr hübsche emaillirte Ofenmäntel zu dieser Art Oefen geliefert;

namentlich zeichneten sich einige derselben durch solche Formen aus, welche zur

Emaillirung sich eignen, und lieferten damit den Beweis, daſs die Emaillirung ein

sehr hübsches Aeuſsere gewährt, sofern man nur die Formen der Technik entsprechend

wählt. Die Abführung des Rauches aus dem oberen Ende des Ofens, welche bei den

bisher genannten Oefen selbstverständlich, konnte man leider an sehr vielen anderen

Oefen ebenfalls entdecken.

Thierry, Viotte und Derosne in Loulans und Larians

(Haute-Saône) zeigten einen Ofen C (Fig. 16

Taf. 16), welcher lediglich aus einem sich nach oben etwas verjüngenden guſseisernen

Kasten mit unten liegender Kohlenrast besteht. Die Kohlen werden in eine obere Thür

eingeworfen, das Schüren des Feuers findet durch die Oeffnung einer unten

befindlichen Thür statt. Der Rauch entweicht aus diesem Ofen aus dem oberen Theile

desselben. Die Constructeure werden beobachtet haben, daſs der Rauch in Folge dieser

Einrichtung mit sehr hoher Temperatur in den Schornstein entweicht, und fügen

deshalb einen Patent-„Réducteur“ bei, in welchem

dem Rauch Gelegenheit gegeben wird, sich besser abzukühlen. Was wird nicht alles

patentirt? Dieser „Reducteur“ besteht aus einem Kopftheil A, einem Fuſstheil B und

den senkrechten Röhren 1 bis 6. In A und B

sind verschiedene Scheide, wände angebracht, vermöge welcher der Rauch zunächst

durch Rohr 1 nach unten, dann durch Rohr 2 nach oben, durch Rohr 3

nach unten u.s.w., endlich durch Rohr 6 nach oben und

in das zum Schornstein führende Rohr D gelangt. Wie der

Erfinder sich die Entruſsung dieses Reducteur gedacht hat, ist mir unerklärlich. Ich

glaube, daſs derartiges von einer angesehenen deutschen Firma nicht geboten werden

kann.

Mehrere Aussteller haben die Rauchwege schraubenförmig angeordnet, um das zu rasche

Entweichen des Rauches zu verhüten. Hierher gehört F. V.

Groſsot in Paris, von dessen Ofen Fig. 17

Taf. 16 ein Durchschnitt ist. Der Brennstoff, jedenfalls Koke, wird in sehr hoher

Schicht A, durch eine seitliche Oeffnung B eingeworfen, unten von einer gewöhnlichen wagrechten

Rast getragen. Fast unmittelbar über derselben befindet sich eine Thür C, nach deren Oeffnung man die Feuerung reinigen kann.

Die Thür D endlich ist zur Bedienung des Aschenraumes

vorhanden. Der guſseiserne Feuerschacht ist nach Art Fig. 12

Taf. 16 mit zahlreichen, im Zickzack gestellten Lappen versehen, welche fast an den

Mantel E des Unterofens reichen. Die unten eintretende,

vielleicht dem Freien entnommene Luft wird durch die genannten Lappen zu vielfachen

Wirbelungen veranlaſst und soll in Folge dessen dem Feuerschacht die Wärme besser

entziehen, als bei glatter Schachtwand der Fall sein würde. Oberhalb des Mantels E entweicht die warme Luft in das Zimmer. Der Rauch bewegt sich von

der Feuerstelle ab durch einen schraubenförmigen Kanal F nach oben, während ein Theil seiner Wärme durch die glatte Wandung des

Ofenobertheiles unmittelbar an die Zimmerluft abgegeben wird.

Der schon genannte Ofen der Landskrona Gjuteri och mekaniska

Werkstads Actie-Bolag hat ebenfalls rings um den Feuerschacht einen Mantel

und oben ganz ähnliche schraubenförmige Rauchwege. Die Achse der Schraube ist aber

hohl und steht in Verbindung mit dem durch die genannte Ummantelung gebildeten

Hohlräume. Es strömt sonach Luft durch die Schraubenachse und findet dort eine

entsprechende Erwärmung.

Der Ofen von Roh. Lamm in Stockholm ist mit Planrast

ausgerüstet. Der Feuerraum ist ausgemauert, auſserdem sind aber die guſseisernen

Wandungen desselben, wie auch diejenigen des Aschenraumes, mit Rippen versehen.

Nachdem der Rauch den Feuerraum verlassen, tritt er in einen schraubenförmigen Kanal

und entweicht oben. Die äuſseren Wände dieses Kanales haben hohe Rippen.

Die viel einfacheren Rauchwege der meisten deutschen Oefen dürften den hier

beschriebenen gegenüber vorzuziehen sein.

Musgrave und Comp. in Belfast hatten eine hübsche

Sammlung ihrer bekannten Oefen (vgl. * 1877 226 5. 122) geliefert, worin indeſsen

Neues sich nicht vorfand.

Der schon genannte Ofen von E. Delaroche in Paris (Fig.

4 Taf. 16) nähert sich in Betreff der Zweckmäſsigkeit der Rauchwege dem

vorhin genannten, indem der Rauch zunächst senkrecht nach oben geführt wird – in dem

Hohlraum HH – darauf aber sich nach unten bewegen muſs,

um unter Vermittlung des Rohres J in den Schornstein zu

gelangen. Die Luft – frische oder vom Zimmer entnommene – tritt bei K in den Hohlraum M

zwischen Heizfläche und Mantel und gelangt durch die Oeffnungen L in das Zimmer.

c) Oefen für Feuer-Luftheizungen. Bezüglich dieser habe

ich zunächst eine Neuerung zu vermerken, welche mehrere Aussteller unter dem Namen

Ailettes creuses verwenden. Diese „hohlen

Rippchen“ sind, wenigstens in den vorliegenden Ausführungen, nicht zu

empfehlen. Ihr Querschnitt, der bei den verschiedenen Ausführungen in der Form etwas

schwankt, wird dem Wesen nach durch die Fig. 18

Taf. 16 wiedergegeben. An der Seite A befindet sich

Rauch, an der andern Seite B und in den Höhlungen der

Rippen bewegt sich die zu erwärmende Luft. Es ist leicht durch Rechnung

nachzuweisen, daſs diese hohlen Rippchen höchstens 0m,2 lang sein dürfen, wenn ihre inneren Heizflächen noch einigermaſsen

nützlich verwendet werden sollen.

Aus Fig. 19 Taf. 16, welche das Bild eines Ofens von Cuau und Comp. in Paris wiedergibt, ersieht man, daſs die hohlen Rippchen,

welche bis zum

oberen Rande des Ofens reichen, bei weitem länger, also viel zu lang angewendet

werden.Die Aussteller sagen von dem Ofen: „Der Apparat mit hohlen Rippchen

unterscheidet sich von den Oefen mit Rippen oder Leisten, welche

fälschlich Calorifères genannt werden,

indem derselbe nicht allein durch Strahlung wirkt, sondern auch durch

regelmäſsige Lufterneuerung, und durch diese Eigenschaften ist er ein

Calorifere, welchem die gröſste Möglichkeit zur Hervorbringung der

Lüftung durch warme Luft anhaftet.“ Sollte man diesen Ausspruch

seitens einer Firma von Ruf für möglich halten?

Uebrigens zeichnet sich der soeben besprochene Ofen unter vielen der französischen

durch seine einfachen und zweckmäſsigen Rauchwege aus. Die Oefen von A. Allez, G. Croppé, F. Rousseau und von Giraudeau und Jalibert in Paris sind auſserordentlich

zusammengesetzt. Aber auch andere Aussteller haben sich Mühe gegeben, den Rauch

recht tüchtig spazieren zu führen. Bevor ich zu der Beschreibung einiger der hierher

gehörigen Oefen übergehe, habe ich noch einige besondere Heizflächen ferner zu

besprechen.

Da ist zunächst F. V. Groſsot in Paris zu nennen. Von

einer gewöhnlichen Planrast aus, welche in guſseisernem, mit schaufeiförmigen Lappen

versehenem Kasten liegt, bewegt sich der Rauch in zwei rechteckigen, wenig weiten

Kästen in Zickzackwegen nach oben, sammelt sich dort in einem Rohr und entweicht in

den Schornstein. Behufs Führung des Rauches in den Heizkästen sind mehrere Platten

wagerecht in dieselben gelegt. Die Seitenwände sind nun mit zahlreichen Säcken (Fig.

20 Taf. 16) versehen, welche etwa 5cm

weit und 10cm tief sind und ihren Hohlraum dem

Rauch zukehren. Offenbar wird hierdurch die Heizfläche bedeutend vergröſsert, nicht

aber die Wärmeabgabe. Die Säcke werden sich sehr rasch mit Rufs füllen; sie sind

nicht zu reinigen, werden demnach mit Rufs gefüllt bleiben, also mangelhafter die

Wärme übertragen, als wenn die Säcke ohne Höhlung sein würden; Die „Calorifères convergentes“, wie sie der Aussteller nennt, sind daher

nicht zur Nachahmung zu empfehlen. (Fortsetzung folgt.)

Prof. Herm. Fischer.

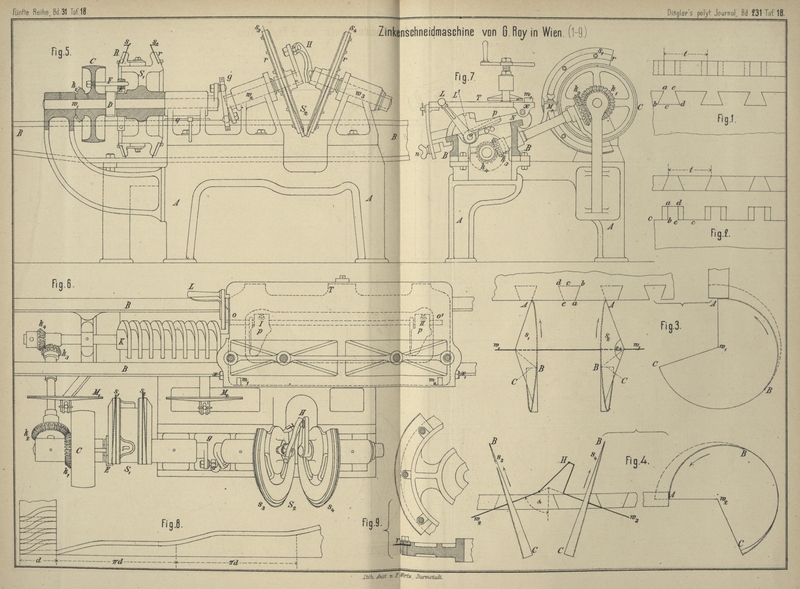

G. Roy's Zinkenschneidmaschine

(Tafel

18).

Die Zinkenschneidmaschine von Georg Roy in Wien hat

bezüglich der Art und Weise der Herstellung der Sägeschnitte Aehnlichkeit mit der

Davenport-Armstrong'schen Maschine (vgl. *1868 187

185. 261. 188 169); sie unterscheidet sich aber von dieser hauptsächlich dadurch,

daſs das zu schneidende Bret eine ruckweise Bewegung erhält derart, daſs während des

Schneidens das Bret feststeht, sowie durch den Umstand, daſs für die Herstellung der

Zinkenschlitze und der Zapfen gesonderte Sägescheiben dienen. In Nachstehendem soll

vorerst das Princip in Kürze besprochen und dann die Beschreibung der auf Tafel 18 gezeichneten Maschine selbst gegeben

werden.

Die Zinkenschlitze a bis e

(Fig. 1) werden von zwei Kreissägen s1, und s2 (Fig. 3) auf

gemeinschaftlicher Welle w1, welche parallel mit der zu verzinkenden Bretseite läuft, in der Weise

hergestellt, daſs die eine Säge s1 die Schnitthälfte abc

und s2 die andere

Hälfte cde in immer gleichen Abständen t erzeugt, so daſs sich beide Schnitte zu einem

ergänzen. Weil das Bret während des Schneidens feststeht, muſs das Sägeblatt nach

der Mantelfläche eines Kegels geformt sein, dessen Scheitelwinkel 2 α beträgt, wenn unter α

der Winkel abc verstanden wird. Um nach Vollführung

eines Schnittes das Verschieben des Bretes um die Theilung t zu ermöglichen, bildet jede der Sägescheiben nur einen Theil einer

Mantelfläche, so daſs sie bei ihrer Drehung (in der Pfeilrichtung Fig. 3) das

Bret frei läſst, sobald der Punkt C aus demselben

herausgetreten ist. Während der Weiterdrehung um den Bogen CA erfolgt nun die Verschiebung des Bretes. Das Einschneiden geschieht

derart, daſs die Erzeugende der Kegelfläche bei A am

kürzesten ist (so daſs A die vordere Seite des Bretes

eben berührt), von da bis B allmälig um die Gröſse ab wächst und dann bis C

constant bleibt. Von B an ist der Rand des Sägeblattes

um den Winkel α umgebogen, und zwar nimmt diese

Umkremplung von Null bis bc (bei C) zu. Daraus ist ohne weiteres klar, daſs der Bogen

AB den Schnitt ab und

BC den Schnitt bc

herstellt.

Die Zinkenzapfen a bis d

werden in ganz analoger Weise erzeugt (Fig. 2); nur

sind hier die Sägen s3

und s4 (Fig. 4)

Theile ebener Kreisflächen. Sie sind auf zwei kurzen, symmetrisch gegen einander

geneigten Achsen w2,

w3 aufgekeilt,

welche mit dem Perpendikel einen Winkel α

einschlieſsen. Den gleichen Winkel bilden dann natürlich auch die Sägeflächen mit

der Ebene des horizontal liegenden Bretes, so daſs bei der Umdrehung der Säge um den

Bogen AB der Schnitt ab

dieselbe Lage erhält, während der umgebogene Theil BC

den verticalen Schnitt bc besorgt.

Die Roy'sche Maschine selbst ist in Fig. 5 im

Aufriſs und theilweise im Schnitt, in Fig. 6 im

Grundriſs und in Fig. 7 in

der Seitenansicht dargestellt. Sie besteht aus einem guſseisernen Gestelle A, welches vorn die vier Lager für die Wellen w1, w2 und w3 der Schneidscheiben

S1 und S2, rückwärts den

Führungsrahmen B für den Aufspanntisch trägt. Der

Antrieb erfolgt von der Riemenscheibe C, welche mit der

Schlitzscheibe S, auf der Welle w1 lose aufsitzt. Beide sind durch einen

Bundring D, der mit w1 ein Stück bildet, von einander getrennt. D ist mit der ihm zugekehrten Nabenhälfte der Scheibe

S1, auf gleichen

Durchmesser abgedreht, so daſs ein Kupplungsring E,

welcher durch den Mitnehmer F mit der Riemenscheibe

rotirt, entweder auf D oder auf die Nabe von S1 geschoben werden

kann. Sowohl der Ring D, als die Nabe S1 haben auf ihrem

Umfange eine Nuth parallel zu der Achse, E hingegen die

entsprechende Keilnase, so daſs die Welle w1 oder die Scheibe S1 mit der Riemenscheibe gekuppelt ist, je nachdem

E auf D oder auf S1 geschoben wird.

Letzteres gilt für das Schneiden der Schlitze, ersteres für das der Zapfen. Die

Zapfenscheiben s3 und

s4 sitzen auf den

Wellen w2 und w3, erhalten ihre

Drehung von w1, durch

die Schleppkurbeln g und H

und sind auf ihren Wellen etwas verschiebbar, so daſs sie einander genähert oder von

einander entfernt werden können; die Festklemmung der Scheiben in ihrer richtigen

Lage erfolgt mittels einer Schraube.

Sämmtliche Sägen bestehen aus einzelnen Segmenten (Fig. 9),

welche zwischen der Scheibe und einem ringförmigen Backen r festgeschraubt werden. Um auch die Entfernung der Sägen s1 und s2 der Schlitzscheibe

S1 nach

Erforderniſs stellen zu können, ist nur die Säge s2 mit letzterer fest verbunden, während s1 auf einem

ringförmigen Theil R (Fig. 5)

angebracht ist, der sich auf der abgedrehten Schlitzscheibe verschieben und

festschrauben läſst.

Die ruckweise Bewegung des Einspanntisches T erfolgt von

einer eigenthümlichen Schraube oder Schneckenspindel K

(Fig. 6), welche zwischen den Wangen B des

Führungsrahmens gelagert ist und ihre Drehung durch die Kegelräder k1 bis k4 erhält. k1, ist mit der

Riemenscheibe C in einem Stück gegossen; k1 und k2, sowie k3 und k4 haben gleiche

Durchmesser, so daſs K mit C gleiche Umdrehungen macht. Die Schraube K

ist insofern eigentümlich, als die Gänge nicht mit constanter Steigung umlaufen,

sondern sie besitzen nur auf etwa ¼ des Schraubenumfanges eine Steigung, welche

gleich ist der Zinkentheilung t, während der übrige

Theil die Steigung Null hat, also wie ein Ring verläuft. (Die Form der Schraube

dürfte am deutlichsten aus Fig. 8 zu

ersehen sein, welche eine Abwicklung zweier Umgänge darstellt.) In die Schnecke

greift ein gabelartiger Arm p an der Achse oo' des Schlittens N,

welcher mittels zweier kleiner Rollen einen Gang der Schraube zwischen sich faſst

und dadurch von derselben die erforderliche ruckweise Verschiebung erhält. Durch

Zurückziehen des Hebels L (in die gezeichnete Stellung)

wird der Arm p auſser Eingriff mit der Schraube

gebracht, und es kann der Tisch – behufs Einspannung eines neuen Bretes – mit der

Hand in die Anfangsstellung zurückgeschoben werden, ohne die Maschine abzustellen.

Um an der Länge der Schneckenspindel zu sparen, ist der Arm p auf der mit einer Längsnuth versehenen Achse oo' des Schlittens N verschiebbar und wird,

wenn Schlitze geschnitten werden sollen (also der Tisch in Fig. 5 und

6 auf das linke Ende des Führungsrahmens gestellt wird) nach rechts in

die punktirte Stellung H (Fig. 6)

gerückt und mittels einer Spitzschraube festgestellt. Für das Schneiden der

Zinkenzapfen (auf der Scheibe S2) muſs T von der

Schneckenspindel über S2 hinaus nach rechts verschoben werden; daher wird, um den Eingriff von

p und K zu erhalten,

p nach links in die Stellung I gebracht. Um zu diesem Theile p zu gelangen,

ist die Tischplatte T um die Zapfen xx' des Schlittens drehbar, so daſs durch dessen Hebung

(wie in Fig. 7

gezeichnet) p zugänglich wird. Die Drehbarkeit des

Tisches um xx' hat auſserdem den Zweck, das Bret derart

zu stellen, daſs seine gedachte Verlängerung immer durch die Achse der jeweilig

benutzten Sägescheiben S1 oder S2

hindurchgeht. Zur Erleichterung des richtigen Einspannens dienen zwei Anschläge m1 und m2 an dem Tische und

zwei stellbare Anstöſse M1 und M2 des

Gestelles, welche letztere die Tiefe der Zinken regeln.

Es sind demnach folgende Hantirungen vorzunehmen, wenn Schlitze geschnitten werden sollen: Der Kupplungsring E ward auf S1 geschoben, dadurch S2 ausgeschaltet, in die gezeichnete

Stellung gebracht und in dieser durch Vorschieben des Stiftes q (Fig. 5)

fixirt. T wird gehoben und durch die Flügelschraube n festgeklemmt; p in die

Stellung II gebracht, der Tisch vollständig nach links

gerückt, der Anstoſs M1

entsprechend gestellt, das Bret eingespannt und M2 zurückgezogen, um dasselbe vorbei zu lassen. Ist

die Maschine im Gang, wird der Hebel L in die Lage L' gebracht (also p in die

Schraube K eingerückt), worauf das Schneiden

beginnt.

Wenn Zinkenzapfen geschnitten werden sollen, wird E auf den Ring D

geschoben, dadurch S, ausgeschaltet, mit der

unterbrochenen Seite (welche in Fig. 5

sichtbar ist) dem Brete zugekehrt und durch Vorstecken des Stiftes q nach links fixirt. Hierauf wird p in die Stellung II

gebracht, die Platte T gesenkt und das Bret mit

Benutzung von M2

eingespannt. Zu der eben beschriebenen Umwechslung ist nach Angabe des Erfinders 1

Minute nöthig.

Der Hauptvortheil dieser Maschine vor der amerikanischen (Armstrong-Davenport'schen) ist die Herstellung vollkommen regelrechter und

schöner Zinken, welche sich auch für feine Tischlerarbeit sehr gut eignet. Der

Kraftverbrauch ist sehr gering, und soll dieser nach Roy kaum ⅓ von dem der amerikanischen Maschine betragen, was deshalb

glaubwürdig erscheint, als die Sägen (daher auch die Schnitte) bedeutend schwächer

sein können, keinerlei seitliche Reibungen des Blattes im Sägespalt vorkommen und

der Tisch nur während des Leerganges der Sägen verschoben wird. Eine Aenderung in

der Breite der Zinkenschlitze und Zapfen kann durch Auseinander- oder Zusammenrücken

der Sägen beider Schneidscheiben erzielt werdenDiese Veränderung in der Stellung der Sägen ist durch keine Hilfsmittel

erleichtert, muſs also durch Probiren ermittelt werden., ohne die

Genauigkeit der Verzinkung zu schmälern. Durch Auswechslung der Schneckenspindel K. kann aber auch die Theilung derselben beliebig

geändert werden, was bei der amerikanischen Maschine nicht möglich ist.

Die Zinkenschneidmaschine von G. Roy ward in zwei

Gröſsen hergestellt; die Maschine Nr. 1 ist für Breter bis 105cm Breite und 10 bis 35mm Dicke, Nr. 2 für Breter bis 35cm Breite und 3 bis 12mm Dicke bestimmt. Mit der Maschine Nr. 1, welche besonders für Fabriken

zur Kistenerzeugung geeignet ist, kann nach Roy ein

Arbeiter in 10stündiger Arbeitszeit etwa 280 bis 300 Stück Kisten bei einer Breite

von 50cm verzinken, so daſs er in einer Minute bis

4 Bretseiten mit Zinken zu versehen im Stande ist. Dabei ist für die Sägescheiben

eine Tourenzahl von 150 in der Minute vorausgesetzt. Der Preis der Maschine Nr. 1

beträgt 950, Nr. 2 600 fl. ö. W.

Franz

Stübchen-Kirchner, Assistent für mechanische Technologie in

Prag.

Hopkinson's selbstthätiges

Absperrventil für Dampfkessel (Fig. 1

Taf. 19).

Dieses in Fig. 1 Taf.

19 dargestellte Ventil soll zwischen die Hauptdampfleitung mehrerer Kessel und das

Absperrventil jedes einzelnen Kessels eingeschaltet werden, um selbst beim Oeffnen

des letzteren das Ueberströmen des Dampfes der anderen Kessel zu vermeiden. Dies ist

besonders wichtig, wenn von einer Batterie von Kesseln einer kalt gestellt und

untersucht werden soll, um die neuerer Zeit wiederholt durch unvorsichtiges Oeffnen

des Absperrventiles vorgekommenen Unglücksfälle zu vermeiden; es erweist sich aber

auch für viele andere Fälle von Werth, so z.B. bei Reparatur eines Absperrventiles.

Die ganze Vorrichtung, wie sie von J. Hopkinson und

Comp. in Huddersfield ausgestellt wurde, besteht aus einem

Durchgangsventil, welches in der aus der Abbildung ersichtlichen Weise in die

Dampfleitung eingeschaltet wird; der Ventilteller selbst ist möglichst leicht und

erhält unten einen in Quecksilber eingetauchten Schwimmer, so daſs der entstehende

Aufdruck das Eigengewicht des Ventiles aufhebt und dasselbe noch mit leichtem Druck

nach aufwärts preſst. Wie in dem Kessel auch nur der geringste Ueberdruck gegenüber

der Dampfleitung herrscht, öffnet sich das Ventil von selbst und der Dampf passirt

ohne Druckverlust; bei Minderdruck im Kessel schlieſst sich das Ventil und wird

durch den Ueberdruck der Dampfleitung immer fester auf seinen Sitz gepreſst.

Wn.

W. H. Baxter's Meſsmaschine für

Getreide u. dgl. (Fig. 2

Taf. 19).

Der Ursprung dieser Maschine dürfte auf die selbsthätige Wägemaschine desselben

Erfinders zurückzuführen sein, welche in Wien 1873 ausgestellt war, jedoch wenig

bekannt geworden ist, wahrscheinlich deshalb, weil sie den Anforderungen auf einen

entsprechenden Genauigkeitsgrad nicht zu genügen vermochte (vgl. *1871 200 99).

Referent hatte seiner Zeit Gelegenheit, dies bei eingehendem Studium der

Wägemaschine bestätigt zu finden, und unterlieſs deshalb eine Mittheilung. Baxter scheint diesen Mangel nun auch selbst eingesehen

zu haben; denn er führt

jetzt die alte Erfindung in neuer Gestaltung vor, wahrscheinlich mit besserem

Erfolg, denn die neue Form ist entschieden lebensfähiger und scheint deshalb einer

näheren Erwähnung immerhin werth zu sein.

Die allgemeine Disposition der ausgestellten Meſsmaschine (*D. R. P. Nr. 839 vom 1.

August 1877) entspricht wieder einer Wage. An einem Wagbalken w (Fig. 2 Taf.

19) hängt einerseits eine Trommel mit drei Meſszellen z

und ein sich genau an den Trommelumfang anschlieſsender Aufsatz a, andererseits ein Gewicht g, welches auſser der Trommel und dem Aufsatz noch den Inhalt einer

Meſszelle auszubalanciren im Stande ist. Die Länge jeder Zellenmündung nimmt nicht

das ganze Drittel des Trommelumfanges ein, so daſs sich zwischen den einzelnen

Zellen je ein verlorener Raum befindet, welcher am Trommelumfang durch eine

entsprechend gebogene Blechplatte abgedeckt ist. Das zu messende Getreide wird in

eine durch eine Klappe k absperrbare Gosse f geschüttet, welche in den Aufsatz a taucht. Während der Füllung befindet sich eine

Meſszelle genau unter dem Aufsatz, wobei ihre Schwerlinie die Trommelachse kreuzt;

sobald sich die Zelle füllt, wird sich die Trommel in Folge dessen nicht mehr im

Gleichgewicht befinden und sich zu drehen suchen. Diese Drehung wird aber durch

einen der an ihr angebrachten Zapfen i gehindert,

welcher am Anschlag o des Gehäuses anliegt. Sobald

jedoch auſser der Zelle sich auch noch der Aufsatz a zu

füllen beginnt, sinkt die Trommel in Folge des auf ihrer Seite eintretenden

Uebergewichtes, bis der Zapfen i endlich den Anschlag

o verläſst. Nun dreht sich die Trommel und die

überfüllte Zelle wird hierbei durch die bei b mit

Borsten besetzte Vorderwand des Aufsatzes a genau

abgestrichen, worauf sie sich entleert.

Während die Trommel sinkt, wird die Gosse durch ihre der Wagebalkenbewegung folgende

Klappe abgesperrt. Steigt nach der Entleerung der Zelle die Trommel wieder, so kommt

die nächste Zelle unter den Aufsatz a und die

Gossenklappe öffnet sich wieder, damit eine neue Füllung sich vollziehen kann. Die

genaue Lage der Meſszellen wird durch ein auf der Trommelachse befestigtes Prisma

p fixirt, welches sich mit einer Seite an den

Anschlag r des Gestelles legt, sobald die Trommel

gehoben ist. Jedes störende Rückwärtsdrehen der Trommel hindert eine von einer Feder

niedergehaltene Klinke s, welche von einem Arm des

Wagebalkens getragen wird. Der jedesmalige Niedergang des Wagebalkens hat die

Bethätigung eines Zählwerkes zur Folge, welches mit Rücksicht auf den Inhalt der

Meſszellen so eingerichtet sein kann, daſs es sofort die von der Maschine gemessene

Malzmenge angibt. Für die Richtigkeit dieser Angaben ist es von Belang, daſs sich

die Zellen jedesmal gänzlich entleeren können, daſs also ein Anstauen des Getreides

unter der Trommel, welches ja der Entleerung hinderlich wäre, entweder nicht

eintreten kann, oder daſs ein solches den zeitweiligen Stillstand der Maschine zur

Folge hat. Dieser

Nothwendigkeit ist nun trotz der gegentheiligen Meinung des Erfinders durchaus nicht

Rechnung getragen.

Meſsmaschinen, welche unmittelbar auf Mahlgängen angeordnet werden, erhalten eine von

der beschriebenen etwas abweichende Einrichtung. Die Trommel bekommt blos zwei

diametral gegenüber liegende Zellen. Die zu ihrer Entleerung erforderliche Drehung

wird auf mechanische Weise bewerkstelligt, indem ein auf der Trommelachse sitzendes

Zahnrad beim jedesmaligen Sinken der Trommel mit einem vom Mahlgang beständig

gedrehten Getriebe in Eingriff gelangt. (Im Uebrigen verweisen wir auf die oben

angeführte deutsche Patentschrift Nr. 839.)

Baxter glaubt in seinen Maschinen auch ein Mittel zur

Beurtheilung des gemessenen Getreides zu haben, wenn er eine Seitenwand des

Aufsatzes a aus Glas herstellt und mit einer

Eintheilung versieht, welche den jeweiligen Stand des Getreides im Aufsatz beim

Auslösen der Trommel erkennen läſst. Doch möchten wir dem keine besondere Bedeutung

beilegen.

Wir bemerken schlieſslich noch, daſs Baxter keinen

Anspruch auf die Neuheit der Idee erheben kann, ein Meſsgefäſs an einen Wagebalken

zu hängen, da die Maschinenbau-Actiengesellschaft

Nürnberg in Nürnberg etwas Aehnliches schon Ende der 60er Jahre ausgeführt

hat.Vgl. Beschreibung und bildliche Darstellung der verschiedenen zur Anwendung

im aufschlagpflichtigen Betriebe genehmigten Systeme von Malzmühlen mit

Messungsapparaten u. dgl. (München 1874. Verlag von F. Straub.)

F. H.

Piccard's Apparat zur Verdampfung von

SalzlösungenUeber diesen in Paris von der Firma Weibel, Briquet

und Comp. in Genf ausgestellten Apparat ist bereits in D. p. J. * 1878 230

476 berichtet. Da indeſs diese Darstellung in Folge mangelhafter Unterlagen

zu einem abfälligen Urtheile führte, so kommen wir auf diesen Apparat um so

lieber nochmals zurück, als uns die Firma Schäffer

und Budenberg in Buckau-Magdeburg, welche das Ausführungsrecht für

Deutschland erworben hat (vgl. S. 66 d. Bd.), in die Lage setzte, hier einen

zutreffenden Bericht über den interessanten Piccard'schen Abdampfapparat zu veröffentlichen. (Fig. 3

und 4 Taf.

19).

Der Piccard'sche Apparat ist in Fig. 3 und

4 Taf. 19 im Aufriſs und Querschnitt dargestellt. Die zu verdampfende

Flüssigkeit circulirt beständig zwischen den beiden Kesseln A und A', und zwar erfolgt der Uebertritt aus

A' nach A mit Hilfe

einer besonderen Vorrichtung, während die umgekehrte Bewegung durch höhere

Temperatur und Spannung hervorgerufen wird. In dem Röhrengefäſse S erfolgt die Vorwärmung der zur Speisung des Apparates

dienenden und in den Kessel A' eintretenden Soole

mittels der aus dem Dampfraum B abgehenden

Condensationswässer. Zwischen dem liegenden Kessel Al und dem verticalen Röhrenkessel A ist ein cylindrisches Gefäſs R eingeschaltet, welches mit jenem durch die Oeffnung p (Fig. 4), mit

diesem durch die

Oeffnung m und das Circulationsrohr q in Verbindung steht. Beide Oeffnungen p und m sind nach dem

Innern des Gefäſses R mit Röhren mit seitlichen

Oeffnungen p' und m'

versehen, welche der Kolben n abwechselnd öffnet und

schlieſst. Im oberen Theile von R, der höher als das

Soolenniveau in A' steht, sind die beiden Oeffnungen

r und r', erstere mit

dem Dampfraum in A', letztere mit dem in A die offene Verbindung herstellend und mit den sich

abwechselnd öffnenden und schlieſsenden Schiebern s und

s' versehen.

Das Spiel des Apparates erfolgt nun derart, daſs, wenn die Oeffnungen p' und r' geöffnet sind,

daher R mit A' sowohl im

Dampfraum, als im Soolenraum in offener Verbindung steht, gleichzeitig m' und r geschlossen sind;

es wird jetzt die Soole in R gleiche Spiegelhöhe mit

der im Kessel A' annehmen. Tritt nun die

entgegengesetzte Stellung des Kolbens n sowie der

Schiebers und s' ein, so wird R von A' abgeschlossen, dagegen mit A in Verbindung gebracht und die Soole flieſst, da sie

in A stets niedriger als in A' steht, aus R nach A hinüber. Hier nun erfolgt ihre Erwärmung durch den aus dem Dampfraum des

Kessels A' nach der Luftcompressionspumpe gegangenen,

hier auf 2at verdichteten und nun in den Röhren

B circulirenden Dampf. In Folge der weiteren

Erwärmung wird sich in A etwas Dampf entwickeln,

welcher die überhitzte concentrirte Soole durch das Rohr Z (Fig. 3) und

die mittels Ventil regulirbare Oeffnung O nach A' zurücktreibt. Hier aber herrscht ein geringerer

Druck als in A und in Folge dessen wird ein Theil der

durch O eintretenden Flüssigkeit in Dampf verwandelt,

während der übrige, nunmehr übersättigte Theil der Lösung die der Spannung in A' entsprechende Temperatur annimmt und das in solcher

überschüssige Salz ausscheidet; die Krystalle fallen in die concentrirte heiſse

Soole, bilden sich hier weiter aus und erreichen allmälig den Boden des Gefäſses A' von welchem sie durch Schaufeln in das Rohr F geworfen, aus diesem aber mit Hilfe der Schieber H auf einfache und bekannte Weise in das Rohr K befördert werden.

Die beschriebene Vorrichtung zur Vermittlung des Soolenlaufes von A' nach A könnte füglich

durch eine gewöhnliche Pumpe ersetzt werden, hat indeſs vor dieser den Vorzug

erhalten, weil die gegen die Metallflächen der Pumpe tretende, gesättigte Soole

durch Dampfbildung und Niederschläge leicht Störungen im Gange erzeugt.

Die Compression des Dampfes erfolgt durch eine mittels Wasserkraft in Bewegung

gesetzte Pumpe; da aber, wo eine hydraulische Kraft zu diesem Zwecke nicht zur

Verfügung steht, wird man den im ersten Kessel erzeugten Dampf mit den

Condensationsflächen eines zweiten Kessels, in welchem Soole von niedrigerer

Temperatur sich befindet, in Berührung bringen; der in diesem Kessel sich

entwickelnde Dampf geht einem dritten zu u.s.w.

Ueber die Wirksamkeit des Apparates, welcher auf der Saline Bevieux bei Bex (Canton Waadt,

Schweiz) aufgestellt ist, berichtet in der Oesterreichischen

Zeitschrift für Berg- und Hüttenwesen, 1878 S. 525 ff. der Hüttenverwalter

v. Balzberg, welcher eine Campagne zu beobachten

Gelegenheit hatte. Die Resultate des Betriebes sind für die einzelnen Arbeitstage in

tabellarischer Form zusammengestellt und dürften hier besonders die verschiedenen

Temperatur- und Spannungsbeobachtungen von Interesse sein. Das Resultat der Arbeit

selbst wird als ein für den Apparat sehr günstiges bezeichnet.

S–l.

(Fortsetzung folgt.)