| Titel: | Ueber Neuerungen in der Spiritusfabrikation. |

| Fundstelle: | Band 231, Jahrgang 1879, S. 332 |

| Download: | XML |

Ueber Neuerungen in der

Spiritusfabrikation.

Mit Abbildungen auf Tafel 31.

(Fortsetzung von S. 168 dieses

Bandes.)

Ueber Neuerungen in der Spiritusfabrikation.

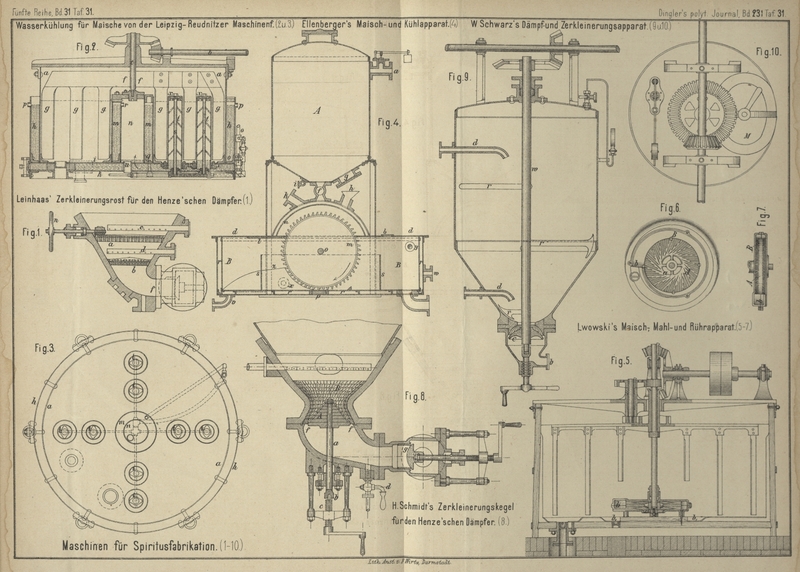

E. Leinhaas in Freiberg (*D. R. P.

Nr. 2951 vom 4. September 1877) schlägt für den Henze'schen Dämpfer folgende Zerkleinerungsvorrichtung vor. Im unteren Theil

des Dämpfers sind zwei auf einander gleitende Rostplatten a (Fig. 1 Taf.

31) eingepaſst, welche mit der Spindel n so verbunden

sind, daſs von auſsen die Schlitze der Rostspalten auf 1 bis 10mm Oeffnungsweite gestellt werden können. Ist der

Dämpfer mit Mais, Korn oder Kartoffeln gefüllt, so fügt man wie gewöhnlich Wasser zu

und läſst durch die Rohre c und d Dampf einströmen. Wird nach beendeter Dämpfung die Mündung f geöffnet, so preſst der Dampf die Masse durch den

Rost a, dann durch die nur 2mm weiten Spalten des zweiten festen Rostes b und schleudert sie gegen den von der Mündung f

zurückgeschobenen

Verschluſskegel, so daſs sie als feiner Brei in den Maischbottig gelangt. – Anstatt

den horizontalen stellbaren Rost a in dem unteren Theil

des Dämpfapparates anzuordnen, ist derselbe nach dem Zusatzpatent * Nr. 3800 vom 16.

März 1878 senkrecht in einer eigenen Vorlage angebracht, welche an der unteren

Seitenöffnung des Dämpfapparates angeschraubt ist. Diese Einrichtung hat den Vorzug

bequemer Reinigung und Reparatur.

Zur besseren Kühlung sind bereits Vormaischbottige angegeben von

J. Hampel, Köhler, A. Oeser und A. Wernicke, sowie von der Leipzig-Reudnitzer Maschinenfabrik, vormals Götjes, Bergmann und Comp. in

Reudnitz (*D. R. P. Nr. 1867 vom 24. October 1877). Die von letzterer Firma

angegebene „Wasserstrahl- und Doppelwand-Kühlung“ ist in Fig. 2 und

3 Taf. 31 dargestellt. Der Maischbottig a

trägt im zweckentsprechend angebrachten Lager die horizontale Welle b, von der mittels conischer Getriebe die verticale

Welle e getrieben wird; letztere bewegt durch ihren

horizontalen Arm f die verticalen Rührer g. Der Bottig a ist

ungefähr bis zur Höhe der Maische von einem zweiten Cylinder h umgeben und bildet so mit diesem einen Doppelcylinder, ihre beiden Böden

i, k aber einen Doppelboden. Bei o tritt aus der Druckwasserleitung Wasser in den durch

beide Cylinder gebildeten ringförmigen Raum, welches in letzterem aufsteigt und

durch passend angebrachte Abfluſsröhren p über der

Maischhöhe abflieſst. In der Mitte des Maischraumes steht der aus den Cylindern m und n zusammengesetzte

zweite Doppelcylinder, der durch eine passend angebrachte Traverse mit Fuſslager die

verticale Welle e trägt. Der ringförmige Raum zwischen

den Cylindern m und n wird

aus der Wasserleitung bei q mit Wasser gefüllt, welches

in dem Raum in die Höhe steigt und durch einen Stutzen bei r oberhalb der Maischhöhe sich in den inneren Cylinder n ergieſst. Die auch mit den Spritzröhren s in Verbindung stehende Wasserleitung versorgt erstere

mit Wasser, so daſs sie ihren Inhalt in beliebig vielen Strahlen gegen die innere

Wandung der cylindrischen Gefäſse t abgibt; das an den

Wandungen hinunterflieſsende Wasser tritt in den Doppelboden und steigt von hier

durch eine Oeffnung in Richtung des Pfeiles in das Innere des Cylinders n, von wo es gemeinschaftlich mit dem Wasser von r durch das Ueberfallrohr u abflieſst; dadurch, daſs letzteres in den Cylinder n hineinragt, wird der Doppelboden stets voll

Kühlwasser gehalten.

Der Maische wird durch diese Einrichtung die gröſstmögliche Abkühlungsfläche geboten.

Um den durch das Kühlwasser etwa an den inneren Wandungen der Kühlgefäſse t angesetzten Schleim leicht entfernen zu können, sind

diese Gefäſse mit Kapseln x bedeckt, die bequem

abgeschraubt werden können; ebenso lassen sich zugedachtem Zweck die inneren

Spritzrohre leicht entfernen. Die Bottige sind auſserdem mit den gewöhnlichen Raumlöchern, Wasser- und

Maischventilen versehen.

F. Rath in Neuhaldensleben (* D. R. P. Nr. 3450 vom 24.

April 1878) bringt die zu kühlende Maische in ein Gefäſs, dessen Wandungen gekühlt

werden, und in welchem sich eine hohle Welle mit Schaufeln dreht, durch die

ebenfalls Kühlwasser flieſst.

Maisch- und Kühlapparat von G.

Ellenberger in Darmstadt (*D. R. P. Nr. 1675 vom 9. September 1877). Um

auch schlechte Kartoffeln völlig zu zerkleinern, was übrigens ebenso wenig mit den

Apparaten von Hollefreund, Bohm und Krupski als mit dem Henze'schen Dämpfer erreicht wird, verbindet Ellenberger den mit Kühlvorrichtung versehenen Vormaischbottig mit einer

Zerkleinerungstrommel. Das zu verarbeitende Material (Kartoffeln, Roggen oder Mais)

wird in den Dämpfer A (Fig. 4 Taf.

31) gebracht; durch a wird Dampf eingelassen und das

erste Condensationswasser kann durch i entfernt werden.

Nach geschehener Dämpfung wird der Hahn f geöffnet, so

daſs die Masse auf die guſseiserne Trommel m mit

aufgeschraubten schiefliegenden Messern stürzt. Diese Trommel macht mit der Welle

o etwa 200 Umdrehungen in der Minute und wirkt mit

dem Grundwerk p im Bottig B in ähnlicher Weise zerkleinernd, wie der Holländer in der

Papierfabrikation. Die nicht durch f herausgepreſsten

gröberen Massen werden durch die Oeffnung g entfernt

und durch den Trichter h ebenfalls in den ovalen

Vormaischbottig B gebracht. Die zu zerkleinernde Masse

gelangt nun zwischen diese Messer und die auf und nieder zu stellende Platte p,

welche 9 bis 10 Rippen hat, wird über den Kropf z

getrieben und gezwungen, um die Scheidewand s herum

wieder zu der Messertrommel zu gehen. Die entwickelten Dämpfe werden passend durch

k abgesaugt. Inzwischen werden durch den Rohransatz

a die Zwischenräume r

der beiden Blechwandungen der Maischbütte und der damit in Verbindung stehenden

eisernen hohlen Scheidewand s mit Kühlwasser gefüllt,

welches durch y wieder abflieſst. Ist so die

Maischtemperatur von 65° erreicht, so läſst man das während des Dämpfens ebenfalls

in der Maischbütte B mit Wasser zu einer Milch

zerkleinerte Malz, welches dann aber in einen höher stehenden Behälter gepumpt

wurde, zuflieſsen und durch fernere Umdrehung der Trommel mit der Maische innig

mischen. Jetzt dient das in den Hohlwänden r und s befindliche Wasser, welches dieselbe Temperatur

angenommen hat, dazu, die Maische vor zu rascher Abkühlung zu schützen. Dieselben

Räume r und s mit Wasser

gefüllt, welches mittels durch w eingelassenen Dampf

zum Kochen gebracht wird, dienen auch dazu, Mais oder Korn im Innern des Bottigs auf

die zum Einmaischen nöthige höhere Temperatur zu bringen und zu erhalten.

Nach geschehener Zuckerbildung entfernt man den mit der Oeffnung b versehenen Deckel d, läſst das warme Wasser

aus v abflieſsen, und dann kaltes Wasser unter

fortwährendem Umdrehen der Trommel m durch die

Zwischenräume strömen. Ferner wird der Schieber l von

der Trommel theilweise abgezogen, so daſs ein groſser Theil Maische durch die rasche

Bewegung der Trommel fortwährend gegen den hohlen Mantel n geworfen wird, der ebenfalls für Wasserzufluſs und Abfluſs eingerichtet

ist und als Kühlfläche dient. Nach vollendeter Kühlung wird die Hefe zugesetzt und

die ganze Maische nochmals gemengt und dann nach den Gährbütten gefördert. Das

Reinigen der Trommel und des Mantels geschieht dadurch, daſs man auf die rotirende

Trommel Wasser zuströmen läſst, welches durch ein heftiges Umherspritzen Mantel und

Trommel sofort reinigt. Die übrigen Theile der Maschine sind sehr leicht zugänglich

und in kürzester Zeit zu reinigen.

Einen Zerkleinerungsapparat für

Kartoffeln, welche in einem gewöhnlichen hölzernen oder eisernen Dampfgefäſs ohne

Hochdruckdampf gekocht werden, hat H. Gährich in Berlin

(* D. R. P. Nr. 3286 vom 14. Februar 1878) angegeben. Derselbe besteht aus einem

guſseisernen Rahmen, welcher auf dem Vormaischbottig befestigt wird; in Rahmen ist

eine mit zahnförmigen Leisten besetzte Trommel gelagert und nahe an derselben eine

zweite glatte Walze. Die Kartoffeln werden in einen Rumpf aufgegeben, gelangen

zwischen die rotirenden Walzen und fallen fein zerrissen unten in den

Vormaischbottig.

Maischapparat von V.

Lwowski in Halle (*D. R. P. Nr. 2287 vom 25. September 1877). Um zu

verhüten, daſs, wie bei Ellenberger's Holländer, die

Maische mit viel Luft gepeitscht und dadurch schaumig wird, kann man sich mit

Vortheil des in Fig. 5 bis

7 Taf. 31 dargestellten Apparates bedienen. Derselbe besteht aus einer

horizontalen Mahlscheibe A aus Hartguſs, welche in dem

gezahnten Hartguſsgehäuse B jede Minute 300 Umdrehungen

macht, dabei mittels Centrifugalkraft die Maische durch die untere Oeffnung a dieses Gehäuses ansaugt und durch die Oeffnung b schräg nach oben drückt. Durch diese Vorrichtung wird

die Maische und das zugesetzte Malz fein gemahlen und gut gemischt; letztere

Operation wird noch durch einen gewöhnlichen Rührer unterstützt. Die ringförmige

Vertiefung b1 dient als

Steinfang.

Zerkleinerungskegel im Henze'schen Dämpfer von H. Schmidt in

Cüstrin (*D. R. P. Nr. 1016 vom 16. October 1877). Der Patentinhaber bringt unten in

den Henze'schen Dämpfer einen Zerkleinerungskegel mit

zugehörigem Einsatz, der ohne jede weitere äuſsere mechanische Kraft die

vollständigste Zerkleinerung der Kartoffeln, des Roggens oder Maises bewirken soll.

Der Kegel A (Fig. 8 Taf.

31) besteht aus acht über einander gelegten runden Scheiben, von denen die oberen

sieben mit rechtsgängigem, sehr steilem, vielgängigem Trapezgewinde versehen sind.

Die Entfernung von Mitte zu Mitte Zahn auf den sieben Scheiben, also die

Gewindetheilung, ist etwa 15mm, so daſs bei

Aufeinanderlegen der einzelnen Scheiben die Gewindezähne gegen einander versetzt

sind. Um ein Verschmieren der Zähne beim Arbeiten zu vermeiden, sind die Zähne auf

dem Reinigungskegel auf der unteren Seite der einzelnen Scheiben etwas abgeschrägt,

so daſs dem Maischgut leichteres Uebertreten von dem oberen nach dem unteren

folgenden Gewinde gestattet ist. Der zugehörige Einsatz B besteht aus elf über einander gelegten Ringen, welche auf der Innenseite

mit demselben vielgängigen, steilen, jedoch linksgängigen Trapezgewinde versehen

sind, wie die Scheiben des Kegels auf der Auſsenseite mit rechtsgängigem Gewinde. Da

die Gewindegänge auf dem Kegel rechtsgängig sind, so sind dieselben in den Ringen

linksgängig, um durch die sich steil kreuzenden Gewinde auch bei schlechten

Kartoffeln oder bei Mais und Korn ein vollständiges Zerkleinern zu bewirken. Der

unterste Ring des Einsatzes hat blos auf der oberen Hälfte Gewindezähne, ist auf der

unteren Hälfte glatt und bildet mit der unteren glatten Scheibe des Kegels ein

Ventil mit Ventilsitz f.

Der Zerkleinerungskegel ist auf eine runde Spindel a

aufgesteckt, die durch eine Stopfbüchse aus dem Dampffaſs dampfdicht austritt. Der

untere Theil der Spindel a ist mit einem Sechskant b und in der Achsenrichtung mit einer kurzen Bohrung

versehen, in welcher der obere Zapfen der darunter befindlichen Schraubenspindel c steckt. Die Spindeln a

und c sind ohne Verbindung mit einander, so daſs

Spindel a mit dem darauf steckenden Zerkleinerungskegel

sich beliebig drehen kann. Der Sechskant b an der

Spindel a hat den Zweck, letztere mit dem

Zerkleinerungskegel durch einen auf b gesteckten

Mutterschlüssel von auſsen drehen zu können, falls sich zwischen Kegel und Einsatz

Holzstücke oder Wurzeln festgesetzt haben.

Der Betrieb mit dem Zerkleinerungskegel ist sehr einfach. Beim Dämpfen wird die

Schraubenspindel c um 90° zurückgedreht, so daſs der

Zerkleinerungskegel nur wenig heruntersinken kann und das durch den Kegel und

Einsatz gebildete Ventil f um etwa 0mm,5 offen ist. Durch den geöffneten Hahn d kann das Condensationswasser bis zuletzt ablaufen,

ohne daſs beim letzten Dämpfen unten schon fertig gedämpfte Kartoffeln oder Mais

durch den Condensationshahn austreten können. Beim Ausblasen wird der

Zerkleinerungskegel so eingestellt, daſs das Ventil f

bei Mais und Korn etwa 3mm, bei trockenfaulen

Kartoffeln 6mm, bei wässerigen Kartoffeln 10mm, bei guten Kartoffeln 15mm geöffnet ist. Das Ausblaseventil g wird 6mm

geöffnet.

Ist die Stopfbüchse der Spindel a des

Zerkleinerungskegels lose, so fangen beide Theile bei enggestelltem Ventil

selbstthätig zu rotiren an. Dieses Drehen muſs jedoch durch etwas Nachziehen der

Stopfbüchse verhindert werden, da die Maische bei feststehendem Zerkleinerungskegel

feiner wird.

Dämpf- und Zerkleinerungsapparat von W. Schwarz in Königsberg, N-M. (*D. R. P. Nr. 651 vom

14. Juli 1877). Für diesen namentlich für Mais bestimmten Apparat (Fig. 9 und

10 Taf. 31) wird wieder Maschinenkraft beansprucht. Derselbe wird durch

das Mannloch M mit Mais gefüllt, dann so viel Wasser

zugelassen, daſs dasselbe etwa 4cm höher steht als

dieser, schlieſslich durch d Dampf zugeführt, so daſs

der Mais etwa l½ Stunden bei 3at kocht. Nun wird

die verticale Welle w mit den drei Armen r in Bewegung gesetzt, an deren unterem Ende ein im

Schnitt halbmondförmiges, in der oberen Ansicht kreisrundes, geripptes Stahlrad c sitzt, über dem sich eine ebenso gerippte Stahlfläche

befindet. Wird nun der vor b befindliche Ablaſshahn

geöffnet, so muſs der herausgepreſste Mais völlig zerkleinert werden und in diesem

Zustande in den Maischbottig gelangen.

Gaul und Hoffmann in

Frankfurt a. O. (* D. R. P. Nr. 3451 vom 20. März 1878) bringen ebenfalls in

Verbindung mit dem Henze'schen Apparat, und zwar

zwischen dem Oberkörper und Abdruckventil, einen Zerkleinerungsapparat an, welcher aber direct durch Dampf ohne jede

Zwischentransmission in Bewegung gesetzt werden soll. Auf der Achse eines rotirenden

Dampfmotors sitzt oben ein geriffelter Stahlkegel, welcher ringsum von einer

geriffelten Stahlhülse umgeben ist, die durch seitlich angebrachte Schrauben gehoben

oder gesenkt werden kann, je nachdem die Masse weniger oder mehr zerkleinert werden

soll.

Tafeln