| Titel: | Zur chemischen Technologie der Alkalien. |

| Fundstelle: | Band 231, Jahrgang 1879, S. 519 |

| Download: | XML |

Zur chemischen Technologie der

Alkalien.

(Schluſs von S. 443 dieses Bandes.)

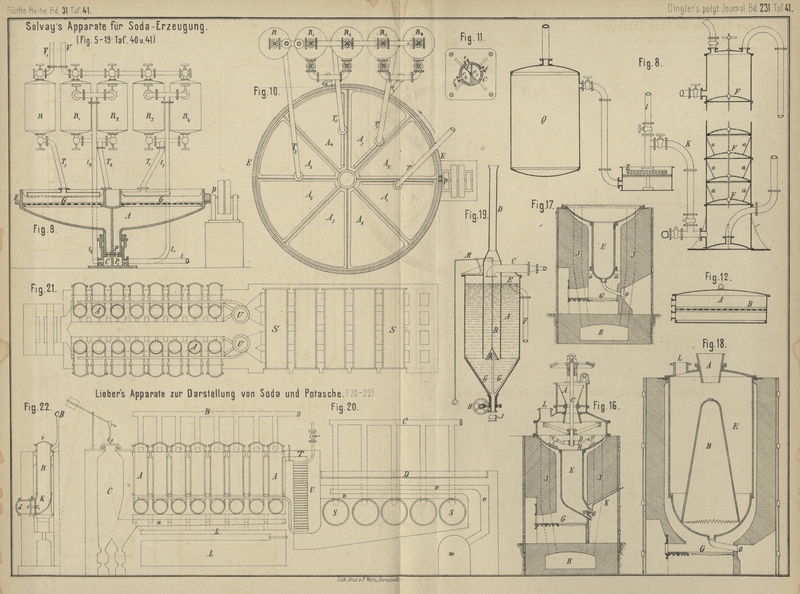

Mit Abbildungen auf Tafel 41.

Zur chemischen Technologie der Alkalien.

D. C. Knab in Paris (Englisches Patent Nr. 3082 vom 13.

August 1877) schlägt vor, Chlornatrium oder Chlorkalium mit der äquivalenten Menge

Bleiglätte und der 5fachen Wassermenge auf 80 bis 90° zu erhitzen. Das nach einigen

Stunden ausgeschiedene Chlorblei wird mittels Pressen von der kaustischen Lauge

getrennt und diese wird eingedampft. Das Chlorblei wird durch Ammoniumcarbonat

zersetzt., das ausgeschiedene kohlensaure Blei als Farbe verwerthet, oder durch

Glühen wieder in Glätte verwandelt, der Salmiak wird mittels Manganoxydul zersetzt.

Wird das dabei erhaltene Manganchlorür unter Luftzutritt geglüht, so entweicht Chlor

und Manganoxyd bleibt zurück, welches durch Erhitzen mit Schwefel wieder in Oxydul

verwandelt werden kann.

Darstellung von Soda und Potasche von K. Lieber in

Charlottenburg (*D. R. P. Nr. 1049 und Zusatz Nr. 1736 vom 12. Juli 1877).

100 Th. Chlornatrium oder Chlorkalium und 100 Th. Schwefelsäure von 50° B. werden

mit 200 bis 300 Th. Thonerdehydrat und so viel Wasser erwärmt, daſs die Masse beim

Erkalten erstarrt. Sie wird dann in gleichförmige nuſsgroſse Stücke gebracht, auf

der Darre D (Fig. 20

Taf. 41) getrocknet und in die Sulfatcylinder S

eingefüllt, die von dem abgehenden Feuer der Aluminatretorten erhitzt werden. Die

durch das Rohr C entweichende Salzsäure wird nach

passenden Condensationsapparaten geführt, die aus Sulfat und Thonerde bestehende

Masse in die Aluminatretorten A gebracht und dort mit

überhitztem Dampf aus dem Schlangenrohr U oder mit

Kohlenwasserstoffgas behandelt. Es bildet sich hierbei Alkalialuminat, während

schweflige Säure frei wird: die Masse wird, wenn sich keine schweflige Säure mehr

entwickelt und die Aluminatbildung somit vollständig beendigt ist, aus den Retorten

genommen und ausgelaugt, wobei die überschüssig zugesetzte Thonerde zurückbleibt.

Die Alkalialuminatlösung wird in bekannter Weise, wie bei der Sodafabrikation aus

Kryolith, mit Kohlensäure behandelt, die erhaltene kohlensaure Alkalilösung durch

Eindampfen u.s.w. in Soda oder in Potasche verwandelt, und das beim Carbonisiren

erhaltene, wiedergewonnene Thonerdehydrat wird von neuem mit regenerirter

Schwefelsäure und Chloralkali und der zuerst beim Auslaugen zurückgebliebenen

Thonerde gemengt, um, wie eben beschrieben, wiederum verwendet zu werden. Soll sie

jedoch zu Alaun u. dgl. verarbeitet werden, so empfiehlt Lieber 100 Th. gemahlenen Bauxit mit 60 bis 70 Th. Alkalichlorid und ebenso viel

Schwefelsäure zu mischen und dann, wie eben angegeben, zu behandeln.

Die bei der Aluminatbildung entwickelte schweflige Säure leitet man entweder durch

das Rohr B zur Bleikammer oder mit Luft gemischt direct

auf das ursprüngliche Thonerdegemisch. Auf Taf. 41 zeigt Fig. 20

einen Längsschnitt des hierzu verwendeten Apparates, Fig. 21

einen Horizontalschnitt desselben und Fig. 22

einen Querschnitt durch den halben Aluminatofen. Die in dem Generator C entwickelten Gase treffen in dem Kanal a mit der durch den Kanal L eintretenden erhitzten Luft zusammen. Die Feuergase erhitzen die

Retorten A zur Rothglut, verlassen diesen Ofen durch

den Kanal T, fallen in dem Ueberhitzer U herunter, erwärmen die Sulfatretorten S auf 400 bis 500° und gehen durch den Kanal v unter der Darre D hinweg

in den zum Schornstein führenden Kanal v. Die

Aluminatretorten bestehen aus zwei Stücken, der eigentlichen Retorte R (Fig. 22)

und dem Knierohr K. Dieselben sind oben und unten durch

eiserne Mundstücke i und d

verschlossen, durch welche die Masse eingeführt, bezieh. herausgenommen wird. In den

Retorten wird die Masse gehalten durch die beiden Chamottescheiben c und c1; letztere ist durchlöchert, um den überhitzten

Dampf durchzulassen, der vom Ueberhitzer U her

zugeführt wird. Letzterer besteht aus einem 60 bis 100m langen, spiralförmig gewundenen eisernen Rohre, durch welches Dampf

hindurch geführt wird.

Herstellung von Soda und Potasche aus Schwefelalkalien.

Nach E. Siermann in Pommerensdorf (D. R. P. Nr. 3280

von 18. Januar 1878) wird Schwefelkalium oder Schwefelnatrium mit Thonerde in einer

Kugelmühle innig gemischt; doch wird etwas weniger Thonerde genommen, als zur

Bildung von Aluminat erforderlich wäre. Dieses Gemisch wird in Muffelöfen unter

Luftzutritt erhitzt; die entwickelte Schwefligsäure wird in Bleikammern geleitet,

das gebildete Natriumaluminat wird in Wasser gelöst und nach dem Absetzen durch

Kohlensäure zersetzt. Die abgeschiedene Thonerde wird nach dem Trocknen zur

Zersetzung neuer Mengen Schwefelalkali verwendet und die Carbonatlösung, welche nur

wenig Sulfat enthält, eingedampft.

Gleichzeitige Herstellung von Aetzalkalien und

Thonerdepräparaten; von Q. und Fr. Löwig in Dresden (D. R. P. Nr. 93, 1650

und 2248 vom 3. Juli und 21. December 1877 und 5. Februar 1878). Da es bei der

Fabrikation von kaustischen Alkalien besonders darauf ankommt, ein möglichst reines

Product herzustellen, so muſs man bei der Verarbeitung von Thonerde, Bauxit,

Kryolith u.s.w. vermeiden, daſs man nicht mehr als 1 Aeq. Alkali auf 1 Aeq. Thonerde

anwendet, damit man neben Natriumaluminat nicht auch kohlensaures oder

schwefelsaures Natrium erhält. Man muſs demnach beim Glühen von Kryolith noch 2 Aeq.

Thonerde zusetzen, bei Bauxit berücksichtigen, wieviel Alkali

I. Tabelle zur Reduction der gefundenen Volume des Gases auf die

Temperatur von 0°.

Textabbildung Bd. 237, Zu S. 522

I. Tabelle zur Reduction der gefundenen Volume des Gases auf die

Temperatur von 0°.

Textabbildung Bd. 237, Zu S. 522

II. Tabelle zur Reduction der gefundenen Volume des Gases auf

einen Barometerstand von 760mm.

(Die am Barometer abgelesene Zahl ist für Temperaturen von 0 bis

12° um 1mm, für 13 bis 19° um 2mm, für 20 bis 25° um 3mm zu vermindern.)

Textabbildung Bd. 237, Zu S. 522

II. Tabelle zur Reduction der gefundenen Volume des Gases auf

einen Barometerstand von 760mm.

(Die am Barometer abgelesene Zahl ist für Temperaturen von 0 bis

12° um 1mm, für 13 bis 19° um 2mm, für 20 bis 25° um 3mm zu vermindern.)

Textabbildung Bd. 237, Zu S. 522

durch die im Bauxit enthaltene Kieselsäure gebunden wird;

durch Zusatz einer äquivalenten Menge Kalk läſst sich dieser Verlust vermeiden,

indem sich dann unlösliche Doppelsilicate von Thonerde und Kalk bilden. Uebrigens

kann man bedeutend mehr kohlensaures Alkali, als dem Thonerdegehalt des Bauxits

entsprechen würde, anwenden, da das in demselben enthaltene Eisenoxyd in gleicher

Weise wie die Thonerde in der Glühhitze aus den Alkalicarbonaten die Kohlensäure

austreibt und eine Verbindung von Eisenoxyd mit Alkali zu gleichen Aequivalenten

entsteht, die beim Auslaugen mit Wasser in freies Alkali und Eisenoxyd zerfällt. In

gleicher Weise kann man durch Glühen mit Eisenoxyd kohlensaure Alkalien ätzend

machen. Glüht man die Thonerde mit schwefelsauren Alkalien, so erhält man neben

Alkalialuminat schweflige Säure, die zum Bleikammerproceſs verwendet werden kann

(vgl. oben Lieber's Patent).

Zu der concentrirten Lösung des so erhaltenen Kalium- oder Natriumaluminates wird

unter Mitwirkung von Wärme dünner Kalkbrei (oder ein Brei von Baryt, Strontian- oder

Magnesiahydrat) so lange zugefügt, bis die Flüssigkeit vollkommen ätzend und

sämmtliche Thonerde ausgefällt ist. Man erhält eine Auflösung des Aetzalkalis,

während eine Verbindung von 3 Kalk (CaO) auf 1 Thonerde

(Al2

O3) vollkommen

unlöslich abgeschieden wird. Die Trennung der Lösung von dem Niederschlage wird auf

mechanische Weise vorgenommen. Die Lösung des kaustischen Natrons oder Kalis wird

entweder als solche oder als festes Hydrat nach erfolgtem Abdampfen in den Handel

gebracht. Der vollständig ausgewaschene Thonerdekalk (oder Thonerdebaryt, Strontian

oder Magnesia) wird in zwei gleiche Theile getheilt. Hierauf wird der eine dieser

Theile in Salzsäure vollständig gelöst und zu dieser Lösung der andere, nachdem er

mit Wasser zu einem dünnen Brei angerührt wurde, allmälig zugesetzt, bis eine

abfiltrirte Probe nur noch kleine Spuren von Thonerde in der Lösung zeigt. Auf diese

Weise scheidet sich unter Bildung von Chlorcalcium (bezieh. Chlorbarium,

Chlorstrontium oder Chlormagnesium) eine Modifikation von Thonerdehydrat aus, welche

zum Entfärben des Zuckersaftes dienen soll (vgl. 1878 228 350).

Um Chloraluminium herzustellen, wird Bauxit, Kaolin u. dgl. mit

Salzsäure unter Druck behandelt. In ähnlicher Weise will E.

W. Parnell (Englisches Patent Nr. 4144 vom 7. November 1877) ätzende

Alkalien dadurch herstellen, daſs er die kohlensauren Alkalien unter Druck roh Kalk

behandelt. Während die Lösungen in offenen Gefäſsen ein specifisches Gewicht von

höchstens 1,11 haben dürfen, kann er bei Anwendung von Druck solche von 1,2 sp. G.

anwenden.

R. Hasenclever bespricht S. 188 und 359 in der Chemischen Industrie, 1878 die wirtschaftliche Lage der

deutschen Sodaindustrie.

Danach befindet sich dieselbe in miſslicher Lage, seitdem

i. J. 1873 der Eingangszoll für calcinirte Soda von 4 auf 1,5 M. ermäſsigt ist. Die

Einfuhr von Soda, nach Abzug der ausgeführten, betrug in Centner zu 50k:

Im Jahre

Calc.Soda

Kaust.Soda

Kryst.Soda

Doppeltkohl. Natron

Zusammenauf 90°berechnet

1872

158167

23311

237334

5015

287645

1873

212713

38303

266074

9945

378169

1874

324480

77340

238709

8512

529894

1875

338199

123312

246080

10888

609624

1876

303414

161460

286550

10581

641849

1877

305907

?

230895

?

?

Für 1877 fehlen die Angaben für Aetznatron und Bicarbonat. Die

Production sämmtlicher deutschen Sodafabriken betrug vor Jahren annähernd 1160000

Ctr. jährlich, so daſs also schon i. J. 1872 rund 25 Proc. der inländischen

Production vom Auslande eingeführt wurde. Inzwischen ist die einheimische Production

auf 850000 Ctr. gesunken, die Einfuhr ist aber mehr wie doppelt so groſs als früher,

so daſs 1875 und 1876 sogar 75 Proc. der Production an fremder Soda eingeführt

worden ist.

Bei der Darstellung von Soda nach Leblanc werden etwa 75 Proc. für Materialien und 25 Proc. für Löhne

verausgabt. Der Grund, weshalb die deutsche Sodafabrikation mit der englischen nicht

concurriren kann, liegt dem entsprechend in der dort billigeren Beschaffung der

Rohstoffe. Besonders wirken die billigen Frachten, deren sich englische Industrielle

durch ihre maritime Lage, durch ihr ausgedehntes Kanal- und Eisenbahnnetz zu

erfreuen haben, auf den Herstellungspreis von Soda günstig ein, da 9 bis 10t Rohstoffe für 1t calcinirte Soda, auf 100 Proc. berechnet, erforderlich sind, und läſst

sich eine Preisdifferenz für Rohstoffe von 3,60 M. für 100k Soda zu Gunsten englischer Fabriken nachweisen.

Hasenclever führt dann aus, welchen Einfluſs eine

Erhöhung des Sodazolles auf 3 M. für 100k auf

andere Industriezweige haben würde; doch müssen wir bezüglich dieser Ausführung auf

unsere Quelle verweisen. (Vgl. auch 1877 223 302. 224 321. 1878 229 100.)

F.

Tafeln