| Titel: | Mittheilungen von der Weltausstellung in Paris 1878. |

| Fundstelle: | Band 232, Jahrgang 1879, S. 97 |

| Download: | XML |

Mittheilungen von der Weltausstellung in Paris

1878.

(Fortsetzung von S. 21 dieses Bandes.)

Mittheilungen von der Weltausstellung in Paris 1878.

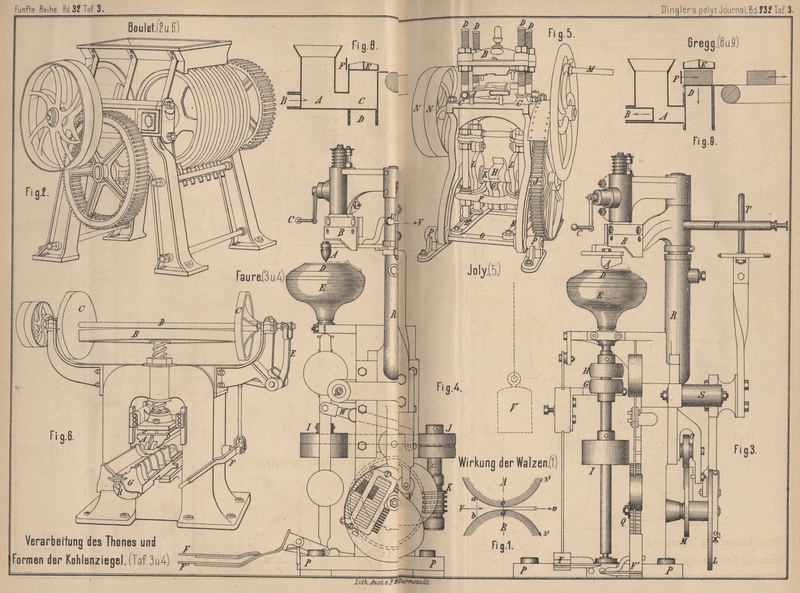

Das Verarbeiten des Thones und das Formen der Kohlenziegel

(Taf. 3 und 4).

(Schluſs von S. 21 dieses Bandes.)

c) Das Formen der Kohlenziegel (Briquettes).

Die Verbindung von Kohlenklein zu handlichen Stücken hat viel Aehnliches mit dem

Formen von Thonziegeln, weshalb es gerechtfertigt sein dürfte, die Besprechung

der betreffende Maschine der Ausstellung hier anzuschlieſsen.

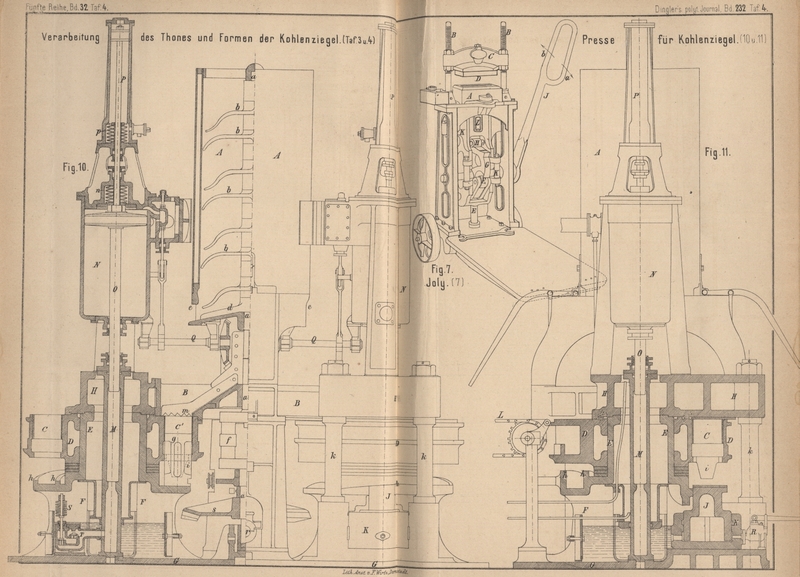

Unter denselben ragte die Maschine der Société nouvelle

des Forges et Chantières de la Méditerranée in Marseille (Director G. Fanjoux) hervor. Sie ist in den wesentlichsten

Theilen in Fig. 10

und 11 Taf.

4 abgebildet; die Pressung beim Formen der Kohlenziegel soll mindestens 200k für 1qc,

bei harten Kohlen aber bis 300k betragen.

Das Bindemittel soll aus Pech oder Theer bestehen, deren flüchtige Theile

ausgetrieben sind:, es ist zunächst mit dem Kohlenklein sorgfältig zu mischen,

und zwar unter entsprechender Erwärmung. Der Mischapparat A, welcher in Fig. 10

zur Hälfte durchschnitten gezeichnet ist, hat zu dem Ende einen hohlen Mantel,

gebildet aus zwei Blechtrommeln, erhalten: in den Hohlraum tritt der Dampf,

welcher vorher zur Hervorbringung von Bewegungen diente. Im Innern von A dreht sich eine senkrechte Welle a, welche mit einer Zahl von Flügeln b versehen ist, vermöge welcher sie die in A aufgehäufte Masse durch einander wirft und

gleichzeitig nach unten drückt, so daſs die dem sogen. Thonschneider

eigenthümliche Wirkung entsteht. Ueber dem flach kegelförmigen Boden des

Mischers drehen sich zwei Arme d welche das Gemisch

aus den Oeffnungen e nach auſsen befördern; es

fällt alsdann in eine kreisförmige Rinne B, und

zwar an den Orten derselben, an welchen sich Oeffnungen im Boden der Rinne

befinden, zum Fortleiten des Gemisches in die Formen C. In zwei ringförmigen guſseisernen Körpern D sind je 4 Formen C angebracht. Da

letztere, wegen des in denselben auftretenden groſsen Druckes, bei

gleichzeitiger Verschiebung des Gepreſsten, bald abgenutzt werden, so hat man

die Formen C mit Stahlfuttern versehen, um sowohl die

Abnutzung zu vermindern, als auch den Ersatz der abgeschliffenen

einschlieſsenden Flächen zu erleichtern. Die Formplatten D drehen sich um die starken hohlen Zapfen E, welche unter Vermittelung von je vier kräftigen Beinen F mit der Sohlplatte G

der gesammten Einrichtung zusammenhängen; die Drehung findet ruckweise statt,

indem die Kurbel f der stehenden Welle a mit Hilfe eines Schaltwerkes – die untere

Eindrehung von f gehört zu der in Fig. 10

links, die obere Eindrehung zu der rechts liegenden Formplatte – jede Formplatte

D um je 90° herumdreht. Die Böden g der Formen sind in senkrechter Richtung

verschiebbar; sie stützen sich auf die geneigt liegenden Bahnen h und erhalten durch diese während der Drehung von

D verschiedene Höhenlagen. Die hierbei zwischen

den unteren Enden von g und den Bahnen h auftretende Reibung würde leicht ein Klemmen der

Böden in den Formen hervorbringen, wenn die Führung eine kurze wäre; man hat

daher hinter jeden Boden g einen Lappen i an den Formplatten D

angebracht (in Fig. 10

ist der Lappen i nur punktirt zu sehen), welcher

dem unteren Ende von g eine sichere Stütze

gewährt.

Nachdem die unter der Rinne B befindliche Form C mit dem zu pressenden Gemisch gefüllt ist, bewegt

das Schaltwerk die betreffende Formplatte um 90°; die obere Oeffnung der in Rede

stehenden Form C gelangt in Folge dessen unter die

mit einer Stahlplatte verkleidete starke guſseiserne Platte H, welche mittels kräftiger schmiedeiserner Säulen

k unmittelbar an der Sohlplatte G und mittels Schrauben an dem Hohlzapfen E befestigt ist, sonach einem sehr kräftigen Druck,

der zwischen ihr und der Sohlplatte auftritt, zu widerstehen vermag. Dieser

Druck, dessen Ziel die Verdichtung des Gemisches ist, wird durch die geneigte

Lage der Gleitflächen h eingeleitet, indem der

betreffende Boden durch diese gehoben wird. Sehr groſs kann derselbe indessen

auf diesem Wege nicht werden, weil andernfalls die Reibung längs der Bahnen h zu erheblich würde. Man hat daher die Bahnen h unter derjenigen Stellung der Form C unterbrochen, welche um 90° von dem

ursprünglichen Platze derselben unter der Oeffnung der Rinne B in der Bewegungsrichtung abweicht, und die

Unterbrechung durch den Kopf eines Preſskolbens J

ausgefüllt, der in einem auf der Sohlplatte befestigten Stiefel K steckt. Indem dieser Kolben J mit wuchtiger Kraft sich erhebt, drückt derselbe

den betreffenden Boden g nach oben und erzielt

hierdurch die geforderte Pressung der zwischen dem Boden g und der festen Platte H

eingeschlossenen Masse. Der Kolben J senkt sich

hierauf, so daſs das Schaltwerk im Stande ist, die Formplatte D weiter zu drehen; die Form verläſst damit ihren

Platz unter H, die geneigten Bahnen h kommen wieder in Thätigkeit und der gepreſste

Kohlenziegel wird allmälig aus der Form geschoben. Diametral dem Preſskolben J gegenüber ist der fertige Kohlenziegel über die

Oberfläche von D gehoben; er wird durch eine geeignete Vorrichtung

auf das Band L geschoben und von diesem nach dem

Lagerplatz geschafft.

Die Spannung des Wassers unter dem Kolben J wird auf

folgende Weise hervorgebracht. In der Mitte des hohlen Zapfens E befindet sich der Pumpenstiefel M, welcher mit dem Stiefel K in geeigneter Verbindung steht. Der Mönchskolben O des Stiefels M ist

gleichzeitig die Stange eines groſsen Kolbens, der zu dem Stiefel N gehört. Mittels eines Muschel Schiebers vermag

man Dampf über den groſsen Kolben zuleiten, so daſs dieser, und mit ihm der

Mönchskolben O, niedergedrückt wird, also die

geforderte Spannung unter dem Kolben J erzeugt.

Nach vollzogener Umstellung des Muschelschiebers kann zwar der gebrauchte Dampf

entweichen; das Eigengewicht des groſsen Kolbens mit Zubehör wird denselben aber

in der eingenommenen Stellung festhalten, so fern nicht eine äuſsere Kraft ihn

hebt. Diese äuſsere Kraft ist nun gegeben durch den kleinen, mit M und N in einer Achse

aufgestellten Stiefel P, bezieh. durch den Kolben

desselben, welcher an der Stange des groſsen Kolbens befestigt ist. Zu dem

Stiefel P, und zwar unter seinen Kolben, hat der

Kesseldampf fortwährend ungehinderten Zutritt, so daſs die drei

zusammenhängenden Kolben gehoben werden, sobald der Dampfdruck über dem groſsen

Kolben aufhört.

Mit dem Zurückweichen von O gewinnt der Preſskolben

J die Möglichkeit niederzusinken. Da nun das

Steuern des mehrgenannten Muschelschiebers von der Welle Q aus stattfindet, letztere aber mittels Kegelräder von der stehenden

Welle a aus betrieben wird und mit ihr gleich viele

Umdrehungen macht, so wird nach jeder Wirkung der Kurbel f, also nach jedem Drehen der Formplatte D um 90°, die Presse in der beschriebenen Weise in Thätigkeit treten,

sofern nur das zum Bewegen des Schiebers bestimmte Excenter in richtiger Weise

auf der Welle Q befestigt ist.

In der Regel wird jeder Form die zutreffende Menge des Gemisches zugeführt, indem

eine Häufung abgestrichen wird, sobald die Form die Oeffnung im Boden von B verläſst. Es liegt indessen die Möglichkeit vor,

daſs das Gemisch zufällig von vornherein zu fest in die Form gepreſst wird, so

daſs vielleicht der Druck, welcher später durch den Preſskolben gegeben wird, zu

groſs ausfällt. Um einen derartigen Zufall unschädlich zu machen, hat man zwei

Sicherheitsventile R (Fig.

11) und S (Fig.

10) angebracht; ersteres ist mit Hebelbelastung, letzteres mit

Federbelastung versehen. Aber auch an das mögliche Vermindern der in K, M und der zugehörigen Leitung befindlichen

Wassermenge ist gedacht, indem ein Saugventil T

(Fig.

10) angeordnet ist, welches von dem zwischen den vier Beinen F befindlichem Wasserbehälter Ersatz zu nehmen

gestattet. Der Hub der drei den Stiefeln M, N und

P angehörenden Kolben wird durch Federbuffer

n und p

beschränkt; ich halte diese Anordnung für die schwächste Leistung des

Constructeurs.

In dem Vorhergehenden ist vielfach nur von einer Presse und Zubehör die Rede

gewesen; es bedarf wohl kaum der Erwähnung, daſs die andere Seite der gesammten

Einrichtung gerade so ausgeführt ist und so functionirt wie die erste. Sofern

aus einer der Oeffnungen e des Mischers A eine gröſsere Menge der Masse ausgeworfen wird

als aus der anderen, so sorgt die mit der Welle a

verbundene Kratze m für die Ausgleichung. Sie

bewegt sich bei jeder Drehung von a einmal in dem

Troge B herum und befördert hierbei das, was auf

einer Stelle zu viel vorhanden ist, nach der Stelle, an welcher etwa Mangel

vorhanden sein sollte. Man kann daher auch mit nur einer Presse arbeiten; da die

stillstehende Hälfte kein Kohlengemisch aufnimmt, so befördert die Kratze m das hierher Fallende nach der anderen Presse.

Freilich muſs die Gesammtmenge des zur Mischung bezieh. zum Ausfluſs Gelangenden

entsprechend geregelt werden.

Eine besondere Dampfmaschine dreht die liegende Welle r, von welcher aus mittels Kegelrad s die

Drehung der stehenden Welle a erfolgt. Es soll die

Maschine innerhalb 24stündiger Thätigkeit mittels beider Pressen umformen:

in

Steinen

von

etwa

10k

Gewicht

580t

„

„

„

„

5

„

320

„

„

„

„

2,5

„

172

„

„

„

„

1,25

„

96.

Weniger leistungsfähig, mindestens nicht im Stande, so stark zu pressen, als die

so eben beschriebene, ist die Maschine, welche E.

Couillard in Paris ausstellte. Die Mischung findet bei dieser Presse

ebenfalls in einer Maschine statt, welche dem Thonschneider ähnlich ist.

Dieselbe drückt aber das Gemisch unmittelbar in die Oeffnungen der Formplatte;

letztere wird durch eine Schnecke gedreht, bewegt sich also nicht ruckweise; die

Pressung erfolgt lediglich durch das Heben der Formböden, die meistens auf

geneigten Bahnen gleiten, aber unter der die Formen oben abschlieſsenden Platte

durch eine Rolle gehoben werden, um die hier dem hohen Druck entsprechend

gesteigerte Reibung zu vermindern.

Gebrüder Boulet in Paris bewegen dagegen die

Formplatte ruckweise und pressen von oben, unter Anwendung einer Kurbel.

Beide letztgenannte Verfahren haben den Mangel gemein, daſs bei Ueberfüllung der

Formen die Pressung zu groſs wird und hierdurch möglicherweise Brüche der

Maschine eintreten, bei zu geringer Füllung der Formen aber die Pressung

ungenügend ausfällt.

Nach ganz anderen Grundsätzen preſst Evrard die

Kohlenziegel. Das Wesentlichste der bekannten Evrard'schen Maschinen besteht in der Anwendung schwach kegelförmiger

Mundstücke, durch welche mittels Kolben das zu pressende Gemisch gedrückt wird.

Die Reibung an den Wänden der Mundstücke hat den zur Hervorbringung der nöthigen Spannung

innerhalb der Preſsmasse erfolgenden Widerstand zu leisten. Die Kolben werden

durch Kurbeln bewegt, drücken demnach absetzend; beim Rückgange der Kolben fällt

eine gewisse Menge des Kohlenkleins in die Preſsform, während des Vorwärtsganges

drückt der Kolben diese Menge gegen das in dem Mundstück eingeklemmte, früher

gepreſste Gemenge, wobei dieses weiter geschoben wird. Die neue Partie verbindet

sich nicht mit dem vor ihr in die Preſsform Gelangten, so daſs ebenso viel

Kohlenziegel entstehen, wie Kolbenspiele stattfinden.

Es war eine mir neue Evrard'sche, von Felix Dehaynin vervollkommnete Maschine nur in

Abbildung ausgestellt, welche folgende Zusammensetzung hat. Zu unterst befindet

sich eine (70pferdige) liegende Dampfmaschine, deren Kurbelwelle senkrecht

angeordnet ist. Ueber dem Kurbellager befindet sich ein Halslager mit Kämmen,

welches die Welle in senkrechter Richtung stützt. Ueber diesem Lager ist die

Welle wenig gekröpft und von einem Halsring umgeben, an welchem die Lenkstangen

von in sechzehn strahlenförmig um die Welle gelagerten Pressen greifen. Weiter

oben betreibt die senkrechte Welle geeignete Vorrichtungen zum Mischen des

Kohlenkleins mit dem Bindemittel und zur Vertheilung des Gemisches an die

einzelnen Pressen. Die gesammte Anordnung machte den Eindruck einer gut

durchdachten Construction.

Prof. Hermann Fischer.

Dampfmaschine von Farcot und Söhne in Paris (Fig. 1

bis 3 Taf.

10).

Diese Firma, deren groſsartige Ausstellung in der Einleitung (1878 229 491) bereits gewürdigt wurde, hatte als

hervorragendstes Object eine groſse Zwillingsmaschine ausgestellt, nach demselben

Modell wie eine bereits im Betrieb befindliche direct wirkende Pumpmaschine für die

Stadt Paris, auf welche sich die auf Taf. 10 wiedergegebenen Skizzen zunächst

bezogen haben. Die Pumpmaschine, eincylindrig und mit eigenthümlich construirten

Plungerpumpen, deren zwei hinter einander liegende Plunger direct von der

verlängerten Kolbenstange bewegt werden, hat, gleich der Ausstellungsmaschine, 1m,000 Cylinder-Durchmesser, 1m,800 Hub und geht trotz der für eine direct

wirkende Pumpmaschine hohen Geschwindigkeit von 30 Touren in der Minute seit mehr

als zwei Jahren anstandslos; die mittlere Leistung bei 0,1 Füllung und 4at effectivem Admissionsdruck beträgt etwa 250e, der Kohlenverbrauch für die Stunde und

indicirte Pferdestärke 0k,7 und für die nach

gehobenem Wasser berechnete effective Pferdestärke 0k,9, welche Resultate bis heute von einer eincylindrigen Maschine kaum

erreicht worden sind.

Die aus zwei einfachen Maschinen zusammengekuppelte Ausstellungsmaschine erschien nur

als Motor und ohne Verbindung mit den Pumpen; sie ging erst gegen Ende der Ausstellung im

Leerlauf und konnten hier natürlich keine weiteren Versuche angestellt werden. Die

Farcot'sche Maschine gehört, wie aus den Skizzen

Fig. 1 und 2

hervorgeht, sowohl in der allgemeinen Anordnung, als in der Steuerung zu den

Corliſsmaschinen; doch ist die Disposition der Rundschieber im Dampfcylinder nach

der zuerst von Bède und Farcot in Brüssel angewendeten

und von uns gelegentlich der Wiener Weltausstellung (* 1874 214 347) ausführlich besprochenen Methode ausgeführt (Fig. 3)

derart, daſs die Deckel eine theilweise Fortsetzung des Cylinderkörpers bilden und

die Rundschieber in sich aufnehmen. Hierdurch wird einerseits der Guſs des

eigentlichen Cylinderkörpers, welcher mit dem Dampfhemd aus einem Stücke besteht,

möglichst vereinfacht, andererseits der schädliche Raum auf die minimale, überhaupt

noch zulässige Grenze zusammengedrängt, indem der Ausströmschieber, welcher beim

Oeffnen theilweise in den Cylinderkörper hineinragt, im geschlossenen Zustande, der

Endstellung des Kolbens ausweichend, die Höhlung der Hinterwand völlig ausfüllt, so

daſs thatsächlich der schädliche Raum, nurmehr von der Gröſse des absolut nöthigen

Spieles zwischen Kolben und Deckel bedingt, auf 0,85 Proc. des Hubvolums reducirt

werden konnte. Ein von dieser Construction nothwendig bedingter Uebelstand, daſs die

Lauffläche des Kolbens durch die Anfügung der Deckel unterbrochen wird, somit

unmöglich ganz eben sein kann, wird durch die Anwendung eines sehr hohen Kolbens

umgangen, indem die nur in der Mitte angebrachten Kolbenringe stets auf der

mittleren Cylinderfläche gleiten; ein weiterer Uebelstand, welcher darin besteht,

daſs der Deckel in zwei concentrischen Ringflächen abdichten muſs, kann nur bei ganz

vollendeter Ausführung unberücksichtigt bleiben.

Auf die allgemeine Disposition der Maschine übergehend, ergibt sich aus den Fig.

1 und 2 Taf. 10

mit genügender Deutlichkeit, wie der auf einem mittleren Fuſse ruhende Cylinder mit

dem Bayonnetbalken des Bettes verschraubt ist, welches an seinem vorderen Ende in

einem kräftigen Lagerbocke ausgeht und hier mit 4 Schrauben an das Fundament

gebunden wird. Die horizontal liegende Luftpumpe ist seitlich vom Bettbalken in

einer Vertiefung des Fundamentes angeordnet und erhält ihren Antrieb mittels eines

Balancier vom Kreuzkopf aus. Die vom unteren Ende dieses Balancier ausgehende

Zugstange bildet einen Winkelhebel, dessen nach abwärts gerichtetes Ende direct die

Kolbenstange der unterhalb der Luftpumpe liegenden Speisepumpe bewegt, während die

Kolbenstange der Luftpumpe mit einem Kreuzkopf verkeilt ist, welcher auf einer

Rundstange seine Führung findet und mit dem Auge des Winkelhebels durch einen Bolzen

verbunden ist. Die kleine Winkelbewegung, welche der Winkelhebel bei jedem Hube

macht, ist ohne meſsbaren Einfluſs auf die Geradführung der unteren Kolbenstange;

andererseits wäre es doch wohl einfacher und besser gewesen, den Kreuzkopf doppelt

zu führen und beide Kolbenstangen direct damit zu verkeilen.

Die Steuerung, welche, wie bereits oben bemerkt, zu den Corliſssteuerungen gehört,

ist durch eine geistreiche Neuerung derart abgeändert, daſs sie veränderliche

Füllungen von 0 bis hinauf zu 80 Proc. zuläſst – eine Einrichtung, welche zwar für

eine Pumpmaschine mit stets constanter Leistung als gänzlich überflüssig erscheint,

in manchen anderen Fällen jedoch von Werth sein kann. Bekanntlich läſst sich bei

Anwendung zweier Excenter die Corliſssteuerung leicht für alle Füllungsgrade

einrichten; hier aber bleibt das eine Excenter beibehalten und werden die

Füllungsgrenzen dadurch ums doppelte erweitert, daſs der eigenthümlich veränderte

Auslösungsmechanismus der Einströmschieber sowohl bei deren Hingange, als auch bei

deren Rückgange zur Wirkung gelangen kann. Im übrigen ist die Steuerung ganz

unverändert geblieben, indem auch hier die am Cylinder gelagerte Steuerscheibe von

der Excenterstange in oscillirende Bewegung versetzt wird und die unten liegenden

Ausströmschieber durch feste Zugstangen direct antreibt, die Einströmschieber

dagegen durch eine auslösbare Verbindung, welche selbst wieder aus der ältesten Form

der Corliſssteuerung (vgl. * 1874 214 270) entwickelt

ist, Die Schieberstange des Ausströmschiebers (auf der rechten Seite der Figur

3) hat einen Winkelhebel g aufgekeilt; der

untere Arm desselben wird in normaler Weise durch eine Zugstange nach abwärts

gezogen, um nach erfolgter Auslösung den Schieberschluſs zu bewirken; der aufrechte

Arm von g trägt direct den Anschlag des Mitnehmers, ein

vierkantiges Stahlstück, welches beiderseits Zapfen z

angedreht hat und mit diesen in dem gegabelten Ende des Hebels g drehbar gelagert ist. Zum Oeffnen des Schiebers wird

dieses Vierkant von der Nase eines Mitnehmers m

erfaſst, welcher mit der Zugstange p verbolzt ist und

von dieser durch Vermittlung des Zwischenhebels h und

der zur Steuerscheibe führenden Zugstange q bewegt

wird; es könnte wohl auch der Mitnehmer m direct an der

letzteren Zugstange q angebracht sein; doch wurde der

Zwischenhebel h angebracht, um die Bewegung des

Auslösemechanismus in horizontaler Richtung erfolgen zu lassen.

Wenn sich nun die Steuerscheibe und mit ihr die eben besprochenen Mechanismen in der

Richtung der Pfeile von Fig. 3

bewegen, so findet Oeffnung des vorderen Einströmschiebers statt, indem der Daumen

des Mitnehmers m hinter dem Vierkant des Zapfens z angreift und derart den Hebel g nach links zieht. Gleichzeitig aber nähert sich ein nach oben

vorstehender hornartiger Fortsatz des Mitnehmers w

einem feststehenden Anschlag a, welcher endlich, bei

entsprechend gewählter Steigung des Hornes und fortgesetzter Bewegung nach links,

das obere Ende des Mitnehmers nach abwärts drückt und in Folge dessen den am

Vierkant des Hebels g anliegenden Daumen des Mitnehmers auslöst.

Sofort kehrt, unter dem Einflüsse der am unteren Arme des Winkelhebels g wirkenden Kraft, der Einströmschieber in seine

extreme Rechtsstellung zurück und sperrt ab; der Mitnehmer jedoch setzt seine

Bewegung fort und bleibt noch dadurch mit dem Hebel g

in einer gewissen Verbindung, daſs zwei von der Zugstange p ausgehende Rundstangen in Hülsen, welche beiderseits auſsen an den

Zapfen z angeschmiedet sind, ihre Führung behalten, so

daſs nach erfolgter Rückkehr des Mitnehmers m nach

rechts sofort wieder der Daumen (unterstützt von dem Zuge einer kleinen

Schraubenfeder) hinter das Vierkannt einfällt. Der Anschlag a ist fest mit einen Winkelhebel w verbunden, welcher durch eine Zugstange in bekannter

Weise vom Regulator gestellt wird und dessen Bewegung durch eine zweite Zugstange

auf den Anschlag des hinteren Cylinderendes überträgt.

Bis zu diesem Punkt unterscheidet sich die neue Farcot'sche Steuerung nicht wesentlich von den bekannten Corliſs-Mechanismen,

und ermöglicht auch in dieser Gestalt selbstverständlich nur Füllungen von 0 bis

etwa 40 Proc. da über dieser Grenze der Mitnehmer wieder zurückgeht und daher von

dem Anschlage a, wenn bis jetzt keine Auslösung

stattgefunden hat, nicht mehr ausgelöst werden kann. In Folge dessen bringt Farcot, um Füllungen bis zu 80 Proc. zu ermöglichen,

hinter dem nach abwärts gekrümmten Hörne, welches mit dem Anschlage a zusammenarbeitet, noch ein zweites nach aufwärts

gebogenes Hörn an dem Mitnehmer m an, auf welches bei

dem Rückgange ein zweiter Anschlag a' zur Wirkung

kommt. Dabei muſs jedoch selbstverständlich dieser zweite Anschlag a' (welcher in Fig. 3 von

a verdeckt ist, aber in Fig. 1 auf

der linken Seite sichtbar wird) bei dem Hingange der oberen Kante des nach aufwärts

gerichteten Hornes ausweichen können und ist deshalb nicht fest wie der Anschlag a mit dem Winkelhebel

w verbunden, sondern in einem Gelenk des

Winkelhebels w derart begrenzt beweglich, daſs er zwar

nach rückwärts ausweichen, nach vorn aber nicht über die Mittelstellung, in welche

er durch eine Feder stets zurückgeführt wird, heraustreten kann. Wenn daher der

Regulatormuff so weit gehoben und dem entsprechend das untere Ende des Winkelhebels

w so tief gesunken ist, daſs schon der feste

Anschlag a mit dem vorderen Hörn des Mitnehmers in

Berührung kommt und auslöst, so bleibt der hintere Anschlag a' ganz unthätig und wird von dem aufwärts gerichteten Hörne einfach vor

und zurück geschoben. Steigt jedoch der Winkelhebel derart, daſs der Anschlag a nicht mehr zur Wirkung kommt, so vermag der

bewegliche Anschlag a', indem er von der Spitze des

hinteren Hornes verdreht und immer mehr gehoben wird, endlich die Kante des

linksgehenden Hornes zu passiren und unter dem Einflüsse der Schraubenfeder wieder

in seine Mittelstellung zurückzutreten. Hier aber findet er in der begrenzten

Beweglichkeit des Gelenkes einen festen Halt, und wenn nun der Mitnehmer nach

rechts zurückkehrt, wird der bewegliche Anschlag a' dem

aufwärts gerichteten Hörn nicht mehr ausweichen, sondern dasselbe niederdrücken und

den Mitnehmerdaumen auslösen, und zwar um so später, je mehr der Winkelhebel w nach aufwärts verdreht ist, so daſs thatsächlich

Füllungen bis zu 80 Proc. und mehr erreichbar werden.

Das Spiel der Steuerung ist sonach völlig erklärt und es bleiben nur mehr einige

Details zu erwähnen. Der Regulator, nach bekanntem Farcot'schen System mit gekreuzten Armen und pseudoastatisch, ist in einem

schön geschwungenen Ständer vor dem Cylinder montirt und wird durch eine Längswelle

mittels steiler Schnecke und Schraubenrad von der Schwungradwelle angetrieben (Fig.

2). Die Muffbewegung wird durch einen Winkelhebel auf die Zugstange zu den

Winkelhebeln w der Anschläge übertragen: soll durch

gewaltsame Erhöhung der Expansion die Leistung vermindert oder die Maschine gänzlich

abgestellt werden, so wird durch eine Schraube und das Griffrad b (Fig. 1) der

Winkelhebel des Regulatormuffes und hiermit der Regulator selbst gehoben.

Zum Anlassen der Maschine dienen zwei besondere Ventile v (Fig. 1 und

3), mittels deren der Dampf direct aus dem Dampfhemd in den Cylinder

tritt; diese Einrichtung ist hier unumgänglich, da die Steuerung selbst nicht zum

Bewegen von Hand eingerichtet ist. Schlieſslich sind noch die Hilfscylinder c zu erwähnen, welche zum selbsthätigen Schlüsse der

Einströmschieber dienen und am Fuſse des Dampfcylinders angebracht sind. Sie

enthalten Kolben, deren Stangen an den Winkelhebeln auf den Schieberspindeln der

Einlaſsventile angreifen, und stehen in ihrem oberen Ende durch die Ventilchen x mit dem Dampfmantel, am unteren Ende durch die

Wechsel y (Fig. 1) mit

der äuſseren Atmosphäre in Verbindung. In Folge dessen werden die Kolben der

Cylinder c stets nach abwärts gedrückt, finden aber, je

nach der Oeffnung des Wechsels y den entsprechenden

Gegendruck, so daſs Stöſse vermieden werden.

Müller-Melchiors.

Baillet und Audemar's Doppelpumpe (Fig. 4

Taf. 10).

Die von Guyot und Audemar in Dòle ausgestellte

Doppelpumpe, System Baillet und Audemar, hat einen stetigen Wasserzufluſs und Abfluſs gleich den

Centrifugalpumpen, ohne jedoch deren Nachtheile, als hohe Tourenzahl, geringe Saug-

und Druckhöhe und mäſsiger Nutzeffect, zu theilen. In zwei über einander liegenden

Pumpencylindern (Fig. 4 Taf.

10) bewegen sich vier beliebig abgedichtete und mit Kautschukplatten geschlossene

Ventilkolben, deren je zwei in einem Cylinder durch gemeinsame Kolbenstange

verbunden und die beiden Kolbenstangen durch einen Querbügel an die Hauptstange

befestigt. Letztere tritt durch eine Stopfbüchse aus dem Pumpengehäuse und ist mit einem Gleitstücke

verschraubt, das durch eine Herzscheibe, an welche es mit seinen Rollen anliegt,

eine regelmäſsige Bewegung erhält, so daſs die Kolben von einem todten Punkte bis

zum anderen stets die gleiche Kolbengeschwindigkeit bewahren. Die Bewegung der

Herzscheibe geschieht durch eine Riemenscheibe, welche beliebig vorwärts oder

rückwärts rotiren kann.

Wenn sich nun die Kolben in der Richtung des Pfeiles nach links bewegen, entsteht in

beiden Pumpencylindern rechts eine Raumvergröſserung, links eine Verminderung und

das links bei einem früheren Hube angesammelte Wasser entweicht, unter Oeffnung des

linken oberen Ventilkolbens, in die Druckleitung, während der linke untere Kolben

nur als solcher wirkt und sein Ventil geschlossen bleibt. In gleicher Weise findet

rechts, unter Oeffnung des rechten unteren Ventilkolbens, das Nachströmen

angesaugten Wassers in den rechts entstehenden Raum statt, bis die vier Kolben in

ihrem linken todten Punkt angelangt sind. Dann erfolgt sofort und mit gleicher, aber

entgegengesetzt gerichteter Geschwindigkeit der Kolbenrückgang, bei welchem dann

neues Saugwasser durch den linken unteren Kolben gefördert und das vorher angesaugte

durch den rechten oberen Kolben weitergedrückt wird. In Folge dessen passirt durch

die Ein- und Ausströmleitung ein constanter Strom, so daſs diese neue Pumpe für

viele Fälle der Anwendung der gewöhnlichen Kolbenpumpen weitaus vorzuziehen ist. Kur

die Herzscheiben-Bewegung scheint uns eine unglückliche Lösung zu sein, während das

System für eine direct wirkende Dampfpumpe sich vortrefflich eignen dürfte.

M-M.

Injector von Lainé und Guillemin (Fig. 5

Tafel 10).

Fig.

5 Taf. 10 stellt einen modificirten Giffard-Injector dar, bei dem nicht

allein die Dampfdüse mittels der bekannten Nadel regulirbar ist, sondern auch die

Wasserdüse und zwar dadurch, daſs die Mischdüse mit der Fangdüse aus einem Stücke

besteht, welches durch ein Zahngetriebe derart verschoben werden kann, daſs der dem

Wasser bestimmte Ringquerschnitt gröſser oder kleiner wird. Diese Anordnung, welche

in ihrer Wesenheit mit Gresham's Injector

zusammenfällt, gestattet jedenfalls eine rationellere Regulirung des

Wasserzuflusses, als dies bei den gewöhnlich angewendeten Hähnen stattfindet, und

ermöglicht deshalb auch die Verwendung des Injectors innerhalb weiterer

Spannungsgrenzen.

Carver's mechanische Kesselfeuerung (Fig. 6

bis 10).

Im Gegensatze zu der rohen und unmechanischen Art, in welcher die meisten

mechanischen „Kesselheizer“ ausgeführt sind, bildete der Apparat von H. C. Carver in Llandidloes (Wales) eine in sich

vollendete und abgeschlossene Construction. Er ist ohne andere Veränderung als

vielleicht die Versetzung der Wasserstände an jedem bestehenden Kessel anzubringen

und eignet sich sowohl, wie Fig. 6 und

7 Taf. 10 zeigt, für einen Cornwall- und Lancashire-Kessel, als

selbstverständlich noch bequemer für Dampfkessel mit Auſsenfeuerung. Der Obertheil

des Apparates enthält den Mechanismus zum Zuführen und Zerkleinern der dem

Fülltrichter übergebenen Kohle und wird mit einigen Schraubenbolzen an der

Kesselwand und mittels einer Zwinge am vorgehenden Rand derselben aufgehängt. Der

Untertheil B (in Fig. 7

schattirt) bildet gleichzeitig die Heizthür und enthält ein rasch umlaufendes

Flügelrad, welches die herabfallende zerkleinerte Kohle über den Rost vertheilt.

Zum Antrieb der ganzen Vorrichtung dient eine stehende Welle, welche in Lagerhülsen

des Obertheiles geführt, von einem Spurlager getragen und durch eine Riemenscheibe

angetrieben wird. Die oben eingefüllte Kohle fällt auf eine Transportkette, welche

den Boden des Fülltrichters bildet und sich nach der Richtung der Pfeile in Fig.

6 bewegt; dadurch wird die Kohle gegen die Vorderwand des Fülltrichters

gebracht und hier zwischen den Zähnen der Transportkette und gegenüberstehenden

Zähnen der Vorderwand zerquetscht und nach abwärts geschafft. Die untere Hälfte der

Kette führt die so zerkleinerte Kohle wieder nach aufwärts bis zu einer durch

stellbare Schieber regulirbaren Oeffnung, durch welche die Kohle nach abwärts fällt

und durch einen rechteckigen Kanal in den Untertheil B

des Apparates gelangt, in welchem das Flügelrad die Vertheilung über den Rost

besorgt. Durch Verstellung des Schiebers mittels des aus Fig. 6 und

7 ersichtlichen Zahnstangengetriebes wird die Kohlenzufuhr regulirt.

Die Transportkette (Fig. 6 und

10) besteht aus C-förmig gebogenen bügeln und geht über zwei Rollen, in

deren Zähne die Kettenbolzen eingreifen; die untere Rolle wird von der verticalen

Hauptwelle durch Schneckengetriebe bewegt (Fig. 6). Das

in Fig. 8 und 9

dargestellte Flügelrad erhält seine Bewegung gleichfalls von der Hauptwelle, aber

nicht durch eine feste Verbindung, sondern mittels der bekannten Wegsamen Welle von

Stow (* 1876 222 111),

deren eines Ende mit einem Vorgelegerade der Hauptwelle verbunden ist (Fig.

6 und 7), während

das andere Ende in der aus Fig. 8

ersichtlichen Weise mit dem Flügelrad verkuppelt ist. Hierdurch wird es möglich, die

Heizthür, welche das Flügelrad trägt, jederzeit zu öffnen, ohne irgend eine

Verbindung lösen zu müssen; nur wird in einem solchen Falle der nach abwärts

führende Kohlenkanal – in der Trennungsebene xx

zwischen Unter- und Obertheil des Apparates – unterbrochen und die Leiter geförderte

Kohle würde zu Boden fallen, wenn nicht der Riemenabsteller derart mit einer

Arretirung verbunden wäre, daſs das Oeffnen der Heizthür durch das vorhergegangene Abstellen des

Antriebriemens bedingt wird.

Mit Beobachtung dieser Vorsicht ist es jeden Moment möglich, die selbstthätige

Feuerung abzustellen und sofort von Hand weiter zu feuern – ein Umstand, der den

wesentlichsten Vorzug des Carver'schen Apparates

bildet.

W.

Combinirte Dampf-, Gas- und Luftmaschine von L. Simon und

Sohn in Nottingham (Tafel 11).

Es wurde bereits (* 1878 230 373) dieser in mehr als einer

Beziehung interessanten Maschine Erwähnung gethan. Seitdem ist nun die Maschine von

den Erfindern in den Einzelnheiten gründlicher durchgearbeitet worden, und wir geben

auf Taf. 11 Fig. 1 bis

6 noch eine Zeichnung der neuen und verbesserten Anordnung als Ergänzung

zu den früheren Mittheilungen. Fig. 1 zeigt

einen Querschnitt der Maschine, Fig. 2 bis

5 sind Details des Pumpcylinders in vergröſsertem Maſsstabe.

In Fig.

1 ist A der Pump- oder Compressionscylinder

mit dem Pumpkolben B und C

die Kolbenstange, welche den Kolben direct mit der Arbeitswelle G verbindet. Diese tragt an der linken Seite ein (in

der Zeichnung fortgelassenes) Schwungrad, an der rechten Seite ein Kegelrad Y, welches mittels der Welle X die Bewegung auf den Regulator O überträgt.

Die Speisung des Pumpcylinders erfolgt durch einen Schieber E, dessen Hub ein auf der Regulatorspindel gleitender unrunder Cylinder

D vermittelt. Aus der Gestalt dieses Cylinders ist

zu ersehen, in welcher Weise der Regulator die Füllungsdauer des Pumpcylinders

beeinfluſst, um die normale Tourenzahl der Maschine zu erhalten. Eine in der

Zeichnung fortgelassene Feder drückt den Schieber mit seiner Führungsrolle jederzeit

gegen den Hebedaumen.

Durch das Rohr F tritt die Luft ein, durch K das Gas, um sich beide bei geöffneten Schieberkanälen

in dem geschlossenen Vorräume L zu mischen. Von hier

aus saugt der seinen Hub verrichtende Kolben B durch

das Ventil M das Gasgemisch in den Cylinder A. Beim Rückgange des Pumpkolbens wird dieses Gemisch

theils durch das Rohr R in den Arbeitscylinder, theils

in den Behälter Q (Fig. 3)

gepreſst, welcher die bei T im Innern des

Arbeitscylinders constant brennende Entzündungsflamme speist. N ist ein Druckventil, dessen Hub durch die

Schraubenspindel P begrenzt, bezieh. ganz abgestellt

werden kann. Durch R wird das brennbare gepreſste

Gasgemisch zunächst dem Schieber S zugeführt, der seine

Bewegung mittels der Stange g von einem Excenter der

Arbeitswelle erhält. Durch die Oeffnung dieses Schiebers tritt das Gasgemisch in den

Kanal f und kurz vor T

durch ein feines Drahtgeflecht in das Innere des Arbeits- oder Verbrennungscylinders

W.

Bei T brennt eine Flamme, die durch das Rohr z aus dem Behälter Q

gespeist wird, und an dieser entzünden sich die Gase nach Maſsgabe des Uebertrittes

und übertragen expandirend (nicht explodirend) Arbeit

auf den Kolben b, der durch die Kolbenstange c direct mit der Arbeitswelle verbunden ist. Das

Zurückschlagen der Flamme wird durch das Drahtgeflecht T verhindert.

Die Verbrennungsproducte werden durch den Kanal d und

Schieber e, welcher durch die Stange f mittels Excenter getrieben wird, in ein Röhrencomplex

der Wasserkammer h übergeführt, aus welchem sie

schlieſslich in das Freie entweichen. Das Wasser in h

steht in Verbindung sowohl mit dem Kühlwasser in der Mantelfläche k des Arbeitscylinders, als auch mit dem der

Mantelfläche f des Pumpcylinders. Durch die an den

Cylinderwänden abgeleitete Wärme und durch die Wärme der abziehenden

Verbrennungsproducte wird in dem Wasserraum h Dampf

erzeugt, der durch das Rohr n, welches durch das Ventil

p geöffnet oder verschlossen werden kann, mittels

der Oeffnung v des Schiebers S in den Arbeitscylinder übergeführt wird.

Das verbrauchte Wasser wird durch eine kleine Pumpe ersetzt, welche zunächst in die

Ummantelung des Compressionscylinders pumpt. Dieser wird hierdurch kühl gehalten,

während das Wasser schon etwas vorgewärmt in den Mantel des Arbeitscylinders

übertritt; es erhitzt sich hier stärker und kommt mit schon hoher Temperatur in den

Wasserraum h, wo es in Dampf verwandelt wird.

Soll die Maschine angelassen werden, so muſs man das Schwungrad zunächst einige Mal

umdrehen, um den Behälter Q mit comprimirtem Gemisch zu

füllen. Dann wird das Rohr z geöffnet, ein Pflock

entfernt, welcher den Zutritt zur Zündungsflamme bei T

verschlieſst, diese selbst entzündet und die Maschine wieder geschlossen. Eine

abermalige Umdrehung setzt nun die Maschine sofort in gleichförmige Bewegung. Da der

Arbeitscylinder einfach wirkend ist, so muſs ein starkes Schwungrad angebracht sein,

dessen lebendige Kraft den Rückgang des Kolbens vollzieht.

Bei einem in der Fabrik zu Nottingham mit der Maschine

vorgenommenen Bremsversuche wurden vom Arbeits- und vom Pumpcylinder Diagramme

genommen, die in Fig. 6 in

verkleinertem Maſsstabe abgebildet sind. Die Dimensionen der Maschine waren die

folgenden:

m

Arbeitscylinder

DurchmesserHub

= 0,203= 0,406

Pumpcylinder

DurchmesserHub

= 0,178= 0,254.

Wahrend der Bremsprobe machte die Maschine durchschnittlich 136

Touren in der Minute.

Aus den Diagrammen wurden die Mittelspannungen im Arbeits- und im

Pumpcylinder zu 1k,554 und 1k,118 auf 1qc

gefunden. Die indicirte Arbeit des Arbeitscylinders berechnet sich hiernach:

\frac{(0,203)^2\times\pi\times 0,406\times 1,554\times 10000\times

136}{4\times 60\times 75}=6^e,171.

Die Arbeit des Pumpcylinders beträgt:

\frac{(0,178)^2\times\pi\times 0,254\times 1,118\times 10000\times

136}{4\times 60\times 75}=2^e,135.

Die wirkliche indicirte Arbeit der Maschine ist mithin:

6,171-2,135=4^e,036.

Im Engineer, 1879 Bd. 47 S. 44 wird

angegeben, daſs der Bremshebel von 0m,853 Länge

während des Versuches mit 26k,8 belastet war. Dies

ergäbe eine Bremsarbeit von \frac{26,8\times 0,853\times

136}{716,2}=4^e,34. Bremsarbeit fällt nach diesem Versuch gröſser aus

als die indicirte Arbeit. Der Referent sucht eine Erklärung für diese auffallende

Thatsache in einem fehlerhaften Verlauf der Indicatorcurve für den Pumpcylinder. Es

ist leider nicht angegeben, ob der Maſsstab der Indicatorfeder nach dem Versuch

controlirt worden ist. Vielleicht dürfte sich hierbei die wahre Fehlerquelle

auffinden lassen. Genaue Messungen in Bezug auf den Leuchtgasverb rauch scheinen

nicht angestellt worden zu sein; mitgetheilt wird, daſs das Verhältnis von 1 Vol.

Leuchtgas auf 10 Vol. Luft für das Gemisch am günstigsten sei. Hiernach läſst sich

der stündliche Gasverbrauch annähernd aus den Dimensionen des Pumpcylinders

berechnen: \frac{(0,178)^2\times\pi\times 0,254\times 136\times 60}{4\times

11}=4^{cbm},69. Der Bedarf für die Pferdestarke und Stunde ist mithin

4,69:4,34=1^{cbm},08.

S.

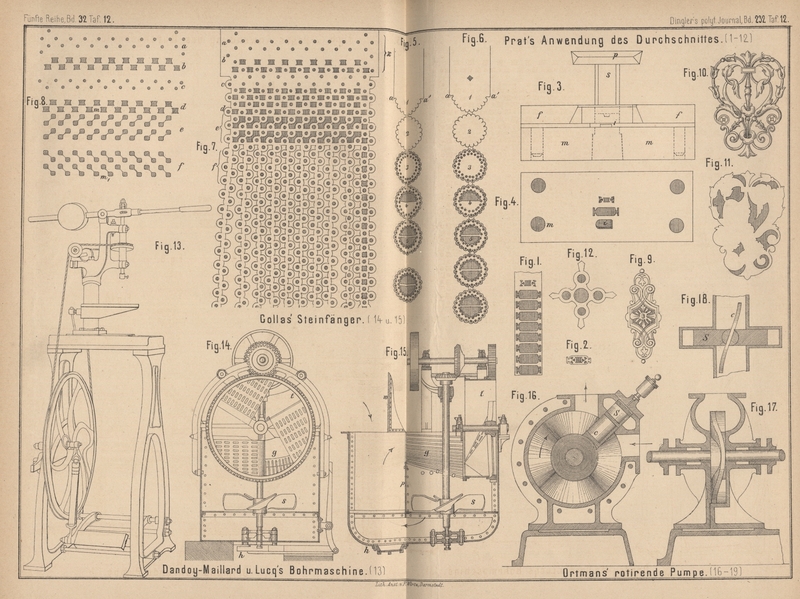

Anwendung des Durchschnittes für Bijouterie und feinere

Kurzwaaren (Fig. 1

bis 12 Taf.

12).

Zu den bemerkenswerthesten Ausstellungsobjecten im Gebiete der Maschinen für die

Herstellung feinerer Metallwaaren gehörten unstreitig die Uhrketten-Maschinchen von

Alex. Prat in Paris (vgl. 1878 229 113). Neben diesen Maschinen muſste aber auch Prat's Ausstellung verschiedener Metallwaaren,

groſsentheils Halbfabrikate für die Herstellung von Bijouterien, die Aufmerksamkeit

erregen.Um Näheres über die Erzeugungsweise der ausgestellten Objecte zu erfahren,

besuchte Referent Prat's Werkstätten zweimal

und erhielt über Vieles in liebenswürdigster Weise Mittheilung, wenn auch

der Mechanismus der Uhrketten-Maschinen gröſstentheils verhüllt blieb, weil

Prat dieselben nur zu eigener Erzeugung der

Ketten baut. Referent fand hier eine so vollendete Durchbildung und

mannigfache Anwendung des Durchschnittes wie noch nirgends; die vielfache

industrielle Anwendung dieser Maschine läſst eine eingehende Beschreibung

des Gesehenen in diesen Blättern gerechtfertigt erscheinen.

Während gewöhnlich bei dem Durchschnitte (der Lochpresse, wie sie auch häufig genannt

wird) das eigentlich wirksame Werkzeug aus dem vertical bewegten Oberstempel (der

Patrize) und dem festen Unterstempel (der Matrize) besteht, fügt man bei

Durchschnitten, welche mehrere und namentlich dicht an einander liegende

Durchbrechungen (Löcher) erzeugen sollen, zwischen Patrize und Matrize ein Stück

ein, welches einerseits dem Stempel oder der Patrize als Führung dient, andererseits

bei dem Aufwärtsgange des Stempels das gelochte Blech abstreift. Hierdurch ist es

schon ermöglicht, sehr feine und nahe an einander liegende Durchbrechungen zu

erzielen und sehr feine Durchschnitte zu verwenden.

Noch weiteren Anforderungen kann aber dadurch entsprochen werden, daſs man in dieser Weise

vervollkommnete Durchschnitte hinter einander zur Wirkung bringt, d.h. daſs gewisse

Löcher oder Durchbrechungen durch einen ersten Stempel, andere durch einen zweiten,

dritten u.s.w. gemacht werden.

Man kann die Stempel in einen einzigen Mechanismus vereinen und das Fabrikat binnen

so kurzer Zeit herstellen, als bei Benutzung eines einfachen Stempels, wenn die

Anwendung eines Blechstreifens zur Herstellung der gewünschten Stückchen zulässig

ist. So zeigt auf Taf. 12 Fig. 1 einen

Streifen dünnen Messingbleches, aus welchem die in Fig. 2

dargestellten kleinen Plättchen geschnitten wurden. Die genaue Betrachtung der Figur

1 zeigt, daſs zuerst ein viereckiges Loch, sammt 6 kleinen Löchern, je

drei rechts und links, ausgedrückt wurde. Beim nächsten Vorschub und neuerlichem

Niedergang werden nicht nur abermals jene kleinen Durchbrechungen erzielt, sondern

es wird das in Fig. 2

gezeichnete Plättchen ausgeschnitten, und jeder weitere Hub der Presse erzeugt ein

solches.

Die hierzu verwendeten Stempel sind in Fig. 3 in n.

Gr. in der vorderen Ansicht dargestellt. Die Platte p

ist an das durch die Schraul e der Presse vertical

bewegte Gleitstück befestigt und trägt die eingenieteten Stempel; f ist Führungsplatte und Abstreifer zugleich, w die Matrize, welche in Fig. 4 im

Grundriſs dargestellt ist und deren vorspringendes Zäpfchen i zur Fixirung des richtigen Vorschubes dient. Daſs die Platte f in geeigneter Weise, ebenso wie die Matrize,

festgestellt sein muſs, braucht wohl kaum erwähnt zu werden.

Die Plättchen, welche durch die vorstehenden Mittel erhalten werden., dienen zur

Herstellung von Kettchen, zu welchem Zwecke sie U-förmig zusammengebogen werden. Die

T-förmigen Enden werden durch das centrische Loch eines zweiten Plättchens gesteckt,

zu welchem Ende eine Drehung in die Lochdiagonale erforderlich ist, und dann

niedergedrückt.

Eine weitere Ausbildung des besprochenen Principes linden wir in Fig. 5 und

6 Taf. 12 dargestellt. Beide Figuren stimmen mit einander bis auf die

kleinen viereckigen Löcher, welche die Rosetten vollkommener in Fig. 6

begrenzen, überein. Und beide werden auf demselben Durchschnitte hergestellt, nur

wird zum Zwecke der Herstellung des Fabrikates Fig. 6 ein

kleiner viereckiger Durchschnitt mehr eingesetzt. Erst auf den fünften Vorschub, je

um die Länge einer Rosette, ist die Endrosette fertig gebildet. Will man die

einze'nen Rosetten von einander trennen, so wird zwischen der 5. und 6. Rosette ein

Durchschnitt eingefügt, welcher die Abtrennung vermittelt. Für Einzelnrosetten

bedient man sich der Anordnung Fig. 5,

wobei die sechste Rosette abgetrennt ist; sollen hingegen Rosettenbänder entstehen,

so wählt man die Anordnung Fig. 6. Die

Ecken a, a' stoſsen beim Vorschub des Metallbandes an

Vorsprünge der Matrize, wodurch der periodische Vorschub genau begrenzt wird; eine

seitliche Abweichung ist aber durch entsprechende Geradführungen ausgeschlossen. In

die kleinen Löchelchen, welche in zwei concentrischen Reihen angebracht sind, werden

später Stahlperlen (Stahlstiftchen mit polirten Köpfen) u. dgl. eingenietet.

Eine noch weiter gehende Anwendung desselben Principes erläutern die Fig. 7 und

8 Taf. 12. Indem die Entwicklung der erforderlichen Gliederung der

Durchschnitte, ans dem in Fig. 7

dargestellten Fabrikate, hier schon einige Schwierigkeiten darbietet, so sind in

Fig. 8 die angewendeten Durchschnitte beigesetzt. Der Messing- oder

Kupferblechstreifen wird in die Lochpresse eingeschoben, und beim ersten Niedergang

kommen die Durchschnitte a und b zur Wirkung; hierauf wird der Streifen um die durch die Klammer x ausgedrückte Länge vorgeschoben, es gelangen beim

nächsten Niedergang die Stempel oder Durchschnitte a

bis d zur Wirkung, beim dritten Vorschub a bis e, beim vierten a bis f und bei allen

weiteren Vorschüben sämmtliche Stempel. Die Stempel a

bis d erzeugen Löcher, die Stempel e und f bewirken ein

Schneiden in Streifen. Es ist aus Fig. 7

ersichtlich, daſs neun Streifen einer Sorte und ein Streifen (rechts) anderer Art

mit den gezeichneten Stempeln aus einem breiten Messingbande erhalten wird. Denken

wir uns aber alle Stempel e und f bis auf jene zwischen m, m1 (Fig. 8)

stehenden entfernt, so wird das einlaufende Metallband nur in zwei Längsstreifen

getheilt, deren jeder beiderseits einen Wellenrand besitzt und dessen Fläche die bei

c und d

Fig.

7 gezeichneten Lochungen aufweist. Es ist kaum erforderlich zu bemerken,

daſs man durch Belassung mehrerer Reihen der Stempel e

und f, bezogen auf die Durchschubrichtung, nach Willkür

die Theilung mehr oder weniger weit treiben kann.

Bei so einfachen und oft sich wiederholenden Stempeln wendet man gezogenen Stahldraht

an. Das Ziehloch des Zieheisens ist natürlich genau nach der verlangten

Querschnittsform des Stempels herzustellen. Für das Bohren der feinen Löcher in die

Führungsplatte und in die Matrize wendet Prat ein sehr

einfaches Maschinchen an, dessen Bohrspindel in verticaler Richtung unverschiebbar

ist und die Drehung durch Schnurgetriebe erhält. Das zu bohrende Stück wird auf

einen mittels eines Hebels von Hand aus zu bewegenden Bohrtisch gelegt, und es fühlt

der geübte Arbeiter die Kraft des Andruckes, so daſs die überaus feinen Bohrer

genügend geschont werden.

Die einzelnen Stempel werden in einer Platte (vgl. p in

Fig. 3) eingenietet, welche denselben entsprechende, genau passende

Löcher besitzt und welche, mit gutem Anschlüsse, in den vertical bewegten Theil der

Presse eingeschoben wird. Der erwähnte Anschluſs nach oben verhindert das

Ausschieben der kleinen Stempel beim Niedergang des Durchschnittes. Für den Aufgang

werden die Stempel durch die Vernietung hinreichend festgehalten. Zieht man aber die

Platte p aus, so ist sowohl das Auswechseln, als das beliebige Einsetzen

der Stempel e und f leicht

durchführbar.

Für complicirtere Stücke, wie sie Fig. 9 und

10 Taf. 12 darstellen, müssen die Stempel durch Handarbeit (Feilen)

hergestellt werden, und geschieht dies in Prat's

Werkstätte mit überraschender Genauigkeit. Auch hier gilt der Grundsatz, nicht auf

einmal zu durchstoſsen, sondern zwei oder mehrere Durchschnitte auf einander folgend

in Anwendung zu bringen.

Unsere Figuren zeigen jedoch nicht nur ein Muster, das vom Durchschnitte erhalten

wird, sondern auch ein solches, welches durch Stanzen gebildet ist. Stanze und

Durchschnitt sind hier in der Weise in Doppelverbindung gesetzt, daſs zuerst aus dem

Bleche (ziemlich starkem Messing- oder Kupferblech) ein Plättchen, nach der

annähernden Contour des zu erzeugenden Stückes geschnitten, der Stanzmaschine

übergeben wird. Ober- und Unterstanze sind so geschnitten, daſs für das folgende

Lochen bereits eine ziemliche Vorarbeit gemacht ist. Dennoch wird dasselbe in zwei

bis drei Operationen durchgeführt: 1) die Contour beschnitten, mit Ausnahme der

convergent zweiseitig einspringenden Theile; 2) ein Theil der zu lochenden Partien,

wie es Fig. 11

andeutet, entfernt und 3) die Arbeit vollendet, indem die noch fehlenden

Durchbrechungen hergestellt werden. Gefährdeten Stellen kann man auf der Matrize

durch aufgesetzte Zäpfchen Stützpunkte schaffen.

Auf den vorerwähnten Principien basirt die Herstellung zahlreicher

Halb-Fabrikate für Bijouterien. Auch die Herstellung der Kettchen-Maschine kann dem.

denkenden Mechaniker keine besonderen Schwierigkeiten bereiten, wenn auch jene

Vollendung und Mannigfaltigkeit der Fabrikate, welche Prat durch seine Maschinen herstellt, das Resultat längerer Arbeit,

allmäliger Vervollkommnung und entschiedenen Talentes ist. Denken wir durch die

Wirkung von Durchschnitten Sternchen gebildet, wie sie z.B. durch Fig. 12

dargestellt sind, und dieselben einem Drücker zugeführt, welcher sie centrisch

derart in ein Rohr drückt, daſs die vier Spitzen vertical nach aufwärts stehen, so

kann das nächste Sternchen derart zugeführt werden, daſs die vier Spitzen des ersten

in die vier Löcher des zweiten treffen. Durch das Niederdrücken des zweiten

Sternchens in das Rohr müssen die Spitzen des ersten umgebogen werden, welche

Biegung durch die geeignete Nachwirkung des Drückers vollendet werden kann.

Durch die veränderte Querschnittsform des Rohres dürften sich aus

denselben Sternchen abweichende (runde, ovale, sechseckige, viereckige) Ketten

herstellen lassen; doch ist es wohl auch möglich, daſs diese Abänderungen in der

Form dadurch erzielt werden, daſs man die im Querschnitt kreisrunden Ketten durch

entsprechende Zieheisen zieht. Es wäre dies möglich, weil die absolute Festigkeit

gröſser zu sein scheint, als der wahrscheinliche Ziehungswiderstand. In manchen von

den Artikeln, welche Prat herstellt, dürfte eine

Concurrenz nicht wohl möglich sein, weil der Bedarf bei uns geringer ist als in

Frankreich und daher die Vorarbeiten nicht bezahlt macht. In diesen Richtungen sei

auf das reichhaltige Lager von Bijouterie-Halbfabrikaten dieser strebsamen Firma

aufmerksam gemacht. (Technische Blätter, 1878 S.

135.)

Einige Verwandtschaft mit der eben beschriebenen Kettchenbildung, hat die von J. E. Orry in Paris (* D. R. P. Nr. 2811 vom 26. März

1878) patentirte

Methode. Es werden auch hierbei Sternchen zu Ketten verbunden; doch sind bei der

Herstellung Zinkringe angewendet, durch welche die Sternchen in bestimmten Abständen

gehalten werden, während die umgebogenen Zacken die Vereinigung erzielen. Die

Zinkringe werden aus der fertigen Kette durch Auflösen in verdünnter Schwefelsäure

entfernt. Das ganze Verfahren bietet den Vortheil, sehr dicke Goldketten herstellen

zu können, welche doch sehr leicht im Metalle sind.

Kleine Bohrmaschine von Dandoy-Maillard, Lucq und Comp. in

Maubeuge (Fig. 13

Taf. 12).

Die in Fig. 13 Taf. 12 dargestellte kleine Bohrmaschine wird ähnlich einer

Fuſsdrehbank durch Fuſstritt und Schnurrolle angetrieben. Die Schnur ist über

Leitrollen geführt, um die Anwendung von Kegelrädern zu vermeiden. Die Zuschiebung

des Bohrers erfolgt durch einen mit Gegengewicht versehenen Handhebel. Die

Construction ist aus der Abbildung leicht ersichtlich. Der gröſste Durchmesser der

mittels dieser Maschine zu bohrenden Löcher beträgt 6mm.

Collas' Steinfänger für Rübenwaschmaschinen (Fig. 14

und 15 Taf.

12).

Lecointe und Villette in St. Quentin hatten unter ihren

Maschinen für Zuckerfabrikation den in Fig. 14 und

15 Taf. 12 in zwei senkrechten Durchschnitten dargestellten Steinfänger

von Collas in Dixmude (Belgien) ausgestellt, welcher

sich in der Praxis bereits gut erprobt haben soll. Derselbe besteht aus einem

eisernen, mit Doppelboden versehenen Kasten, welcher durch eine senkrechte Platte

p so in zwei Abtheilungen getheilt ist, daſs in

einer gewissen Höhe der Zwischenwand ein Auswurf für die Rüben nach einem in der

rechten Abtheilung befindlichen. Gitter g vorhanden

ist. Der Doppelboden der linken Abtheilung besteht aus einem Roste, dessen Stäbe

weit genug aus einander liegen, um die Steine durchzulassen, welche aus der

Waschmaschine mitgerissen worden sind; der Doppelboden der rechten Abtheilung ist

voll bis auf eine Oeffnung, über welcher sich eine horizontale Schraube dreht. Ist

der Kasten mit Wasser gefüllt und die Schraube s

mittels des Rädervorgeleges in Bewegung gesetzt, so wird ein Umlauf des Wassers

hervorgerufen, welches links in die Höhe geht, über den Auswurf nach rechts

überflieſst und hier von der Schraube wieder nach unten getrieben wird. Die Rüben

fallen aus der Waschmaschine in die linke Abtheilung, werden dort durch die

Wasserströmung ergriffen und emporgehoben, während die Steine nach unten und durch

den Rost fallen; der Wasserstrom nimmt die Wurzeln mit über den Auswurf, worauf sie

mit Hilfe der mit Schaufeln versehenen und von oben durch ein Getriebe bewegten

Trommel t nach der Reibe befördert werden. Eine durch

Hebel

verschlieſsbare Thür h dient zum Entleeren des

schmutzigen Wassers und der Steine. Um die Rüben zu verhindern, direct über die

Scheidewand auf den Auswurf zu gelangen, ist über der linken Abtheilung eine Wand

w angebracht, welche zugleich den Riemen und die

Räder gegen verspritzendes Wasser schützt.

Ortmans' rotirende Pumpe (Fig. 16

bis 18 Taf.

12).

Die Fabrik von W. van Göthem, J. Reallier und Comp. in

Brüssel hat eine kleine Dampfmaschine mit Meyer-Steuerung ausgestellt (vgl. 1878 229 403), welche eine rotirende Pumpe, Patent V. Ortmans' in Brüssel (* D. R. P. Nr. 1123 vom 18.

October 1877), antreibt, deren Construction aus Fig. 16 bis

18 Taf. 12 ersichtlich ist. Statt der Flügel einer gewöhnlichen

Centrifugalpumpe rotirt hier eine eigenthümlich gewellte Platte, beiderseits an den

Wänden des Gehäuses fest anliegend. Hierdurch bilden sich, von den Gehäusewandungen

begrenzt, zwei vollkommen geschlossene Räume auf beiden Seiten der gewellten Platte,

welche somit die Function des Kolbens einer Dampfmaschine oder Kolbenpumpe übernimmt

und die Ortmans'sche Pumpe zu der Klasse der rotirenden

Motoren einreiht.Auch dient eine derartige Construction als hydraulischer Motor zum Betrieb

einer Nähmaschine, ferner als Geblase. Auch hier muſs in Folge

dessen zwischen Aus- und Einströmung ein die Kolbenscheibe umfassender Abschluſs

vorhanden sein, der nach Fig. 16 und

18 in einem Schieber S besteht, in welchem

ein geschlitzter Cylinder c eingesetzt ist; durch

Drehung dieses Cylinders und seitliche Verschiebung des Schiebers S (normal gegen die Bildebene) folgt diese

Abschluſswand der Form der gewellten Scheibe und bewirkt, daſs vor ihr stets neue

Hohlräume von der fortrotirenden Scheibe gebildet werden und neue Flüssigkeit

ansaugen, während hinter ihr die Hohlräume stets verschwinden und das darin

enthaltene Druckwasser zum Austritt nöthigen.

Die Ausstellungspumpe hat 1000mm Durchmesser und

entwickelt bei einer Umdrehung ein Volum von 70l;

ihre Umdrehungszahl ist 100 bis 150 Touren in der Minute. Sie theilt mit allen

rotirenden Maschinen den Nachtheil steter Reparaturbedürftigkeit durch Abnutzung der

Abschluſswand.

M-M.

(Fortsetzung folgt.)