| Titel: | Ueber Neuerungen in der Spiritusfabrikation. |

| Fundstelle: | Band 232, Jahrgang 1879, S. 137 |

| Download: | XML |

Ueber Neuerungen in der

Spiritusfabrikation.

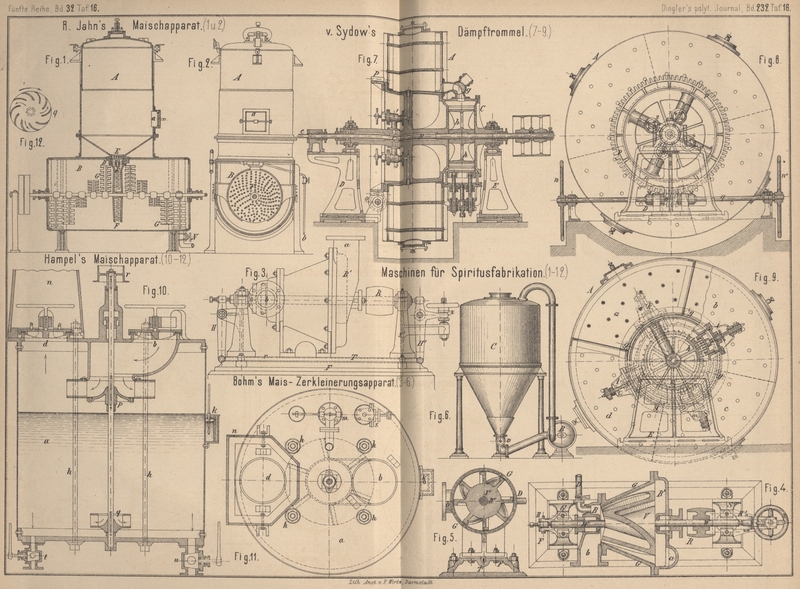

Mit Abbildungen auf Tafel 16.

(Fortsetzung des Berichtes S. 64 dieses

Bandes.)

Ueber Neuerungen in der Spiritusfabrikation.

Maischapparat von R. Jahn. Kartoffeln, Mais u. dgl.

werden in dem Cylinder A (Fig. 1 und

2 Taf. 16) mit den beiden Mannlöchern a wie

bei Henze gedämpft; das Condensationswasser kann durch

das in der Querschnittsfigur 2 ersichtliche Rohr b

abgelassen werden. Beim Oeffnen des Drehschiebers D

wird die gekochte Masse durch den horizontalen Rost E

gedrückt, von der Schleudermühle (Desintegrator) F

erfaſst und durch deren zahlreiche, sich gegen einander bewegende Stäbe völlig

zerschlagen. Die Arme G vollenden die Mischung, so daſs

die fertige Maische aus dem Kasten B durch das Ventil

N abgelassen werden kann.

Apparat zum Zerkleinern des Maises während des Dämpfens von

C. G. Böhm in

Fredersdorf (* D. R. P. Nr. 2285 vom 31. Juli

1877). Auf Taf. 16 zeigt

Fig. 3 diesen Apparat von der Seite, Fig. 4 im

Horizontalschnitt, Fig. 5 im

Querschnitt. Auf der Fundamentplatte F befindet sich

das durch gewölbte Böden B und B' verschlossene conische Gefäſs G, durch

dessen Mitte die in den Ständern S und S' gelagerte Welle W geht,

welche durch die Riemenscheibe R in Umdrehung versetzt

werden kann. Auf dem Mantel des auf der Welle sitzenden kegelförmigen Kernes V sind acht nach auſsen verbreiterte geriefte Rippen

derartig befestigt, daſs sie acht keilförmige Kammern bilden, von denen vier unter

sich ganz gleiche am groſsen Ende des Kegels und die vier anderen ebenfalls unter

sich gleichen am kleinen Ende ihre Basis haben. Diese Vorrichtung paſst möglichst

genau und centrisch in das ebenfalls flach geriefte Mantelgehäuse. Der groſse Boden

B' hat seitlich ein nach oben stehendes Steigrohr

a, der kleine Boden das Zufluſsrohr b und das kleine, parallel der Welle einmündende

Dampfrohr D. Mittels der durch die Stange T verbundenen Hebel H und

H', welche durch ihre Spurspitzen die Lage der

Welle in der Längsrichtung bestimmen, und des Stellzeuges z kann der Zwischenraum zwischen Mantel und Kegel geregelt werden.

Der Apparat wird mit einem Hollefreund- oder, wie Fig. 6

zeigt, mit einem Henze-Dämpfer C verbunden. Die Dämpfer

werden mit Mais und der erforderlichen Menge Wasser gefüllt, dann wird gespannter

Dampf eingelassen. Sind die Schalen angeweicht, so wird durch Oeffnung des Ventiles

v die Verbindung mit dem in Betrieb gesetzten

Apparat B geöffnet. Anfangs sind Mantel und Kegel so

gestellt, daſs der Zwischenraum zwischen beiden etwas kleiner ist als der

Durchmesser der Maiskörner, später wird er etwas verringert. Der in die vier Kammern

angelangte Mais wird unter Mitwirkung des aus dem Rohr D einströmenden Dampfes so lange gegen die Mantelfläche geschleudert, bis

die Schalen entfernt und die weichen Hüllen so weit abgerieben sind, daſs die Körner

durch die Zwischenräume in die vier anderen Kammern gelangen können, welche die

Masse herausschleudern und so als Centrifugalpumpe wirkend dieselbe wieder oben in

den Apparat C befördern. Der Mais wird also während des

Kochprocesses fein gemahlen. – Ob dieses Verfahren Vorzüge vor den früher

besprochenen, weniger Maschinenkraft erfordernden hat, ist fraglich.

Dämpftrommel mit mehreren Kammern von W. v. Sydow in

Bärfelde (* D. R. P. Nr. 143 vom 28. Juli 1877).

Dieser Apparat soll zur Zerkleinerung von Kartoffeln und Mais unter Einwirkung von

directem Dampf und zum Maischen, ferner zum Dämpfen von Futter, für Stärkefabriken,

Seifensiedereien u. dgl. mannigfache Verwendung finden. Fig. 7 Taf.

16 zeigt einen Durchschnitt, hauptsächlich durch die Längsrichtung der Achse, der

besseren Deutlichkeit halber jedoch in gebrochener Ebene gedacht, Fig. 8 eine

Seitenansicht und Fig. 9 ein

Querschnitt nebst theilweiser Ansicht des Apparates.

Der Apparat besteht aus der Trommel A, welche in einzelne dampfdicht geschlossene Kammern a bis d zerlegt ist, so

daſs jede mittels des Dampfrohres e, der bis f hohlen Welle B und der

Absperrventile 1 bis 4 mit

dem Dampfkessel in Verbindung gesetzt werden kann. Auf der Achse B ist der Läufer h des

Mahlwerkes C festgekeilt. Der ganze Apparat ist drehbar

in den Ständern D und E

gelagert, unabhängig von der Bewegung der Achse B.

Durch die am Umfange der Trommel A befindlichen

Oeffnungen mit dampfdichtem Deckelverschluſs wird je eine Kammer des Apparates mit

dem zu bearbeitenden Stoffe unter Beimischung von Wasser gefüllt; nach geschehenem

Verschluſs erfolgt das Kochen unter Handhabung des betreffenden

Dampfabsperrventiles. Jede Kammer der Trommel erhält einen Wasserstandszeiger, ein

Federmanometer, das gleichzeitig als Vacuummeter und Thermometer dienen soll, und

einen Lufthahn. Ferner steht jede Kammer mit dem Mahlwerk C durch einen Dreiweghahn g in Verbindung;

mittels geeigneter Stellung zweier oder mehrerer dieser Hähne und somit durch

Vermittlung des Mahlwerkes können daher die betreffenden Kammern unter sich in

Verbindung gesetzt werden. Endlich vermitteln die Dreiweghähne das Entleeren der

Kammern oder des Mahlwerkes, indem man den Brei einfach ausflieſsen laſst, oder ihn

durch ein angeschraubtes Rohr mittels des Dampfdruckes in ein höher gelegenes Gefäſs

befördert, in welchem Falle der Apparat als Monte-jus wirkt. Das Entleeren erfolgt,

indem man die betreffende gefüllte Kammer in die Stellung der Kammer a (Fig. 9)

bringt, wo der Dreiweghahn g sich dann an ihrem

tiefsten Punkte befindet.

Das Mahlwerk C besitzt vier Grund

werke i bis m, welche

zwischen zwei Hähnen befindlich von auſsen mittels durch Räder gekuppelter

Schraubenspindeln genau nach Bedürfniſs eingestellt werden können. Stehen mittels

zweier Dreiweghähne zwei Kammern mit dem sich bewegenden Mahlwerk in Verbindung, so

wird der Inhalt der höher gelegenen Kammer durch dieses hindurchgehen und unter der

vereinten Einwirkung der Schwere der Masse und des Dampfdruckes zerkleinert in die

untere Kammer gelangen. Ist der ganze Inhalt der oberen Kammer dorthin entleert, so

dreht man, falls eine weitere Zerkleinerung der Masse erwünscht ist, die ganze

Trommel so um, daſs die nun gefüllte Kammer oben zu stehen kommt und der Brei in die

erste oder eine andere Kammer zurück gemahlen wird. Man kann diese Operation so oft

wiederholen, als es nöthig erscheint. Abwechselnd werden hierbei die betreffenden

Kammern in oder auſser Verbindung mit dem Dampfkessel und mit dem Mahlwerk

gebracht.

Das Umdrehen der Trommel geschieht mittels der Handräder n, n', auf deren Welle eine Schraube ohne Ende o sitzt, welche in das Schneckenrad p greift; diese Vorrichtung sichert auch das Feststehen

der Trommel auf jedem Punkte, trotz ungleichmäſsiger Belastung. Die Schraube ohne

Ende o ist mittels Stellschraube gegen Verschieben auf

der Welle q gesichert; löst man diese, so kann die

Trommel auch frei umgedreht werden. Durch Auflegen eines Transmissionsriemens auf

den Umfang derselben kann man die Trommel dann in Umdrehung versetzen.

Die Construction des Apparates ist sinnreich; daſs derselbe aber

eine groſse Verbreitung finden wird, ist nicht anzunehmen.

Maischapparat von J. Hampel in

Dresden (* D. R. P. Nr. 352 vom 6. Juli 1877).

Dieser wohl nur für kleinere Verhältnisse berechnete Apparat ist auf Taf. 16 in Fig.

10 und 11 im

Verticalschnitt und in der Draufsicht gezeichnet. Das durch die Oeffnung b eingefüllte Maischmaterial wird in Folge der durch

die Riemenscheibe r vermittelten raschen Umdrehung des

Rades p gleichmäſsig in dem durch die vier Aukerbolzen

h

verstärkten, mit

Sicherheitsventil m versehenen Behälter a aufgeschichtet. Nun wird b geschlossen und durch Oeffnen des Hahnes s

Dampf eingelassen; das Condensationswasser kann durch den unteren Hahn t abgelassen werden. Durch Bewegung des Rades q, von welchem Fig. 12

einen Querschnitt zeigt, wird die Masse in Bewegung erhalten, bis sie zerkleinert

ist. Nun werden d und b

geöffnet, so daſs ein durch b eintretender Luftstrom

den Dampf durch den Schornstein n fortführt. Sobald das

Thermometer k 66° zeigt, wird Malz zugefügt und zu Ende

gemaischt, schlieſslich die Masse durch den Hahn u

abgelassen.

Tafeln