| Titel: | Ueber das Brennen von Thonwaaren, Kalk, Cement und Gyps. |

| Fundstelle: | Band 232, Jahrgang 1879, S. 423 |

| Download: | XML |

Ueber das Brennen von Thonwaaren, Kalk, Cement

und Gyps.

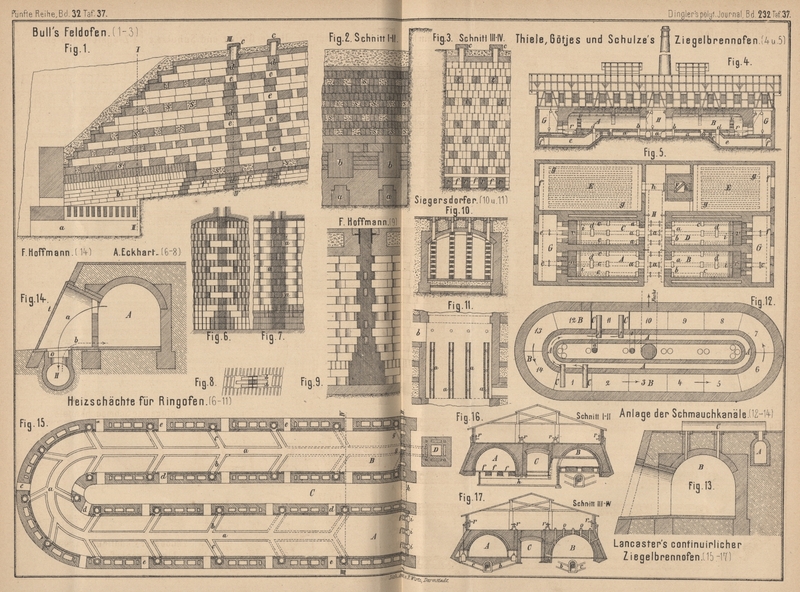

Mit Abbildungen auf Tafel 37.

Ueber das Brennen von Thonwaaren, Kalk, Cement und

Gyps.

Feldofen. Bekanntlich haben die gewöhnlichen sogen.

Feldöfen den Nachtheil, daſs sie viel Brennstoff erfordern und wenig oder keine

guten Ziegelsteine geben. W. BullDeutsche Töpfer- und Zieglerzeitung, * 1877 S.

108. hat nun einen neuen Feldofen zum Brennen von Ziegelsteinen

construirt, welcher diese Fehler theilweise vermeidet. Derselbe ist ohne Gewölbe und

ohne Schornstein und, falls er im Lehmboden angelegt wird, auch ohne Seitenwände;

sandiger Boden erfordert jedoch gemauerte Seitenwände. Der ganze Ofen besteht aus

einem wo möglich in die Erde eingeschnittenen, etwa 50m langen Kanal, der seiner ganzen Länge nach im Verhältniſs 1:7 oder 1:8

nach hinten ansteigt, daher statt des Schornsteines am oberen Ende lediglich eine

entsprechende Oeffnung in der die eingesetzten Steine bedeckenden Schicht hat,

welche zur Regelung des Zuges vergröſsert oder verkleinert werden kann. Vor dem

unteren Ende des Ofens ist, wie auf Taf. 37 der Längsschnitt Fig. 1 und

der Querschnitt Fig. 2

zeigen, eine Stirnwand mit Rostfeuerungen b und

Aschenfall a vorhanden, auf welchen das Feuern begonnen

wird, um es dann durch die Heizlöcher c fortzusetzen;

auſserdem wird auch beim Einsetzen der Steine an verschiedenen Stellen Kohlengrus

eingeschüttet. Die Heizschächte bilden quer durch den Ofen sich erstreckende Spalten

d, welche von hindurchragenden Steinen e unterbrochen sind, wie der Querschnitt Fig.

3 zeigt. Auf die Ofensohle sind der Längsrichtung nach drei Steinschichten

f flach auf einander gelegt, welche auſser den

Spalten d auch Längskanäle r zwischen sich frei lassen, die als Feuerzüge dienen. Die Steine sollen (wie Fig. 1

allerdings nicht erkennen läſst) hochkantig und fast alle in der Längsrichtung

gesetzt werden, um dem Vorschreiten des Feuers möglichst wenig Widerstand

entgegenzusetzen; die Zwischenräume s sind mit

Kohlengrus gefüllt. Statt des Gewölbes werden die gesetzten Steine mit flach

gelegten Ziegelsteinen und einer Schicht Lehm, Sand und Asche abgedeckt.Vgl. die Oefen von Bournes (* 1825 17 463) und von Hilke (* 1863 170 99).

Ziegelofen von A. Morand.Deutsche Töpfer- und Zieglerzeitung, * 1877 S.

27. Der lange, gerade Brennkanal wird durch Querwände in eine

Anzahl Kammern getheilt, deren Gewölbe wie bei dem Ringofen mit Heizlöchern versehen

sind. Die Hitze der gebrannten Steine wird den frisch eingesetzten durch Kanäle

zugeführt, die feuchten Gase werden direct zum Schornstein abgeleitet, so daſs sich

an den frischen Steinen kein Niederschlagswasser absetzen kann. – Der Ofen ist in

der Anlage offenbar theurer als ein Ringofen gleicher Leistungsfähigkeit, ohne aber

eine gleich gute Ausnutzung des Brennmaterials zu erreichen als dieser. Derselbe

wird daher in Deutschland wohl kaum Eingang finden.

Ziegelbrennofen von A. Thiele, Götjes und Schulze in

Bautzen (* D. R. P. Nr. 1216 vom 21. October 1877). Wie

Durchschnitt und Grundriſs Fig. 4 und

5 Taf. 37 darstellen, besteht dieser continuirliche Ofen aus neben

einander und gegenüber liegenden Kammern A bis D mit Rostfeuerung r.

Seitlich davon befinden sich die durch Abhitze erwärmten Trockenräume E. Die Feuergase treten vom Rost r aus über und durch die Feuerbrücke i in die Heizkammer ein, durch die im Boden befindliche

Oeffnungen b in die unter der Sohle der Kammern

angebrachten Kanäle a, gelangen durch die andere

Oeffnung b in die gerade oder schräg gegenüber liegende

Kammer, wärmen hier die frisch eingesetzte Waare bis auf Dunkelrothglut vor,

entweichen durch die Oeffnung d und werden durch die

Kanäle e und f in die

unter der Sohle des Trockenraumes E befindlichen

Heizkanäle g geleitet, um schlieſslich durch h zum Schornstein F

abgeführt zu werden. Die Stellung der Schieber c

geschieht vom Heizerstande G, die der Schieber im Kanal

a vom Raum H aus, von

welchem aus auch die Füllung und Entleerung des Ofens erfolgt. In der Decke

angebrachte Oeffnungen gestatten die Beobachtung des Brandes.

Der Ofenbetrieb gestaltet sich in folgender Weise. Ist der Inhalt der Kammer A gar gebrannt, so wird die bereits vorgewärmte Kammer

B angeheizt und die Feuergase werden nach C geleitet, um die hier frisch eingesetzte Waare

vorzuwärmen; die Kammer C wärmt dann D vor, diese wieder A

u.s.f.

Nach gef. Mittheilung erfordert der Bau jeder Kammer etwa 160cbm Mauerwerk und 3t,5 Eisentheile. Ein in Freinsheim ausgeführter Ofen soll sich sehr gut bewähren,

namentlich einen vollkommen gleichmäſsigen Brand geben. Der Ofen wird zwar etwas

mehr Brennstoff erfordern als der Ring- und Kanalofen, dafür aber auch reinfarbigere

Steine liefern, als bei gewöhnlicher Streufeuerung möglich ist. Dem Princip nach

erinnert der Ofen an die Constructionen von Hand (*

1858 150 408), H. Schwarz

(1859 151 270) und den Ofen in Algerton (* 1859 153 24).

Zum Ringofenbetrieb. Nach A.

EckhartDeutsche Topfer- und Zieglerzeitung, 1878 S.

233. hängt von der Art und Weise, wie die Heizschächte im

Ringofen gesetzt werden, im Wesentlichen auch die Erzielung eines guten Brandes ab.

Taf. 37 Fig. 6 zeigt

den Querschnitt, Fig. 7 den

Schnitt in der Zugrichtung des Ofens und Fig. 8 den

Horizontalschnitt eines bewährten Heizschachtes. Derselbe hat in der Querrichtung

des Ofens eine lichte Weite von 16cm, in der

Zugrichtung von 26cm und wird innerhalb eines

sogen. Blattes, d.h. des Einsatzes einer den Querschnitt des Ofens ausfüllenden

Steinschicht eingebaut, mit welcher er gleichzeitig aufgeführt wird. Bei Verwendung

von Stückkohlen sind weniger Auskragungen erforderlich als bei Grus, so daſs man

etwa die mit a bezeichneten Steine fortlassen kann. Bei

nicht schlackender Kohle brauchen die Schächte auf dem Herde des Ofens nicht

erweitert zu werden. Derartige Heizschächte stehen im Feuer sehr fest und gestatten

dem Brenner, durch die bei b (Fig. 8)

bleibenden Oeffnungen bis auf die Sohle des Ofens hinabzusehen.

Nach F. HoffmannDeutsche Topfer- und Zieglerzeitung, 1877 S.

413. sind die Heizschächte mit Rücksicht auf die Natur des

Brennstoffes verschieden einzurichten. Für Feuerungen mit Kohle muſs man den

Seitenwänden möglichst viele Auskragungen geben (Fig. 9 Taf.

37), d.h. man muſs einzelne Steine in dem Heizschacht hervorragen lassen, damit die

Kohle auf denselben in allen Höhen des Heizschachtes liegen bleibt und nicht direct

auf die Ofensohle hinabfällt. Bei Torffeuerung sind nur einzelne Absätze nöthig,

weil von diesem Brennmaterial seiner geringeren Heizkraft wegen einerseits überhaupt

gröſsere Mengen in jedes Heizloch eingeworfen werden, so daſs dasselbe sich mit

demselben mehr füllt, andererseits weil Torf stets locker liegt und daher auch bei

gröſserer Anhäufung der Luft genügenden Durchgang gestattet, was bei Kohle

keineswegs der Fall ist. Die gröſsere Weite im unteren Theil der Heizschächte hat

den Zweck, der sich nach und nach ansammelnden Asche genügenden Raum zu gewähren.

Zur Beförderung des Zuges werden die zu einer Längsreihe gehörenden Heizschächte an

der Ofensohle durch Längskanäle verbunden und es wird vor jedem Fuchs ein etwas

weiterer und höherer Kanal quer durch die Abtheilung gesetzt.

In zwei Ringöfen zu Siegersdorf haben sich permanente Heizschächte sehr gut bewährt;

Fig. 10 und 11 Taf. 37

zeigen Durchschnitt und

Grundriſs derselben. Sie sind der Höhe nach abwechselnd aus zwei längs- und zwei

quergesetzten feuerfesten Steinen aufgebaut und durch etwa 15cm weite Längskanäle a mit einander verbunden, die mit hohen engen Schürgassen zu vergleichen

sind und nur bei den Thüröffnungen b unterbrochen

wurden, um hier mit dem Schubkarren in den Ofen einfahren zu können. Nach C. HotopNotizblatt des Vereines zur Fabrikation von

Ziegeln, 1878 S. 74. geht das Einsetzen der Steine bei

vorhandenen Heizschächten rascher, namentlich halten sie Schlacken und Asche

vollständig zurück, so daſs eine völlige Reinheit der Steine erzielt wird. Obgleich

diese Schächte fast 20 Procent des Ofeninhaltes beanspruchen, hat ein damit

versehener Ofen doch in einem Jahre 2,5 Millionen Verblendsteine, 65000 ordinäre

Steine und 85000 feuerfeste Steine geliefert.

Seit einiger Zeit finden die sogen. Papierschieber immer mehr Beifall. Statt der gewöhnlichen Schieber aus

Eisenblech wird nämlich mittels Mehlkleister und ordinärem Tapetenpapier eine an dem

Gewölbe, dem Seitenmauerwerk, den aufgestellten Steinen und der Ofensohle

festgeklebte Papierwand hergestellt, welche die einzelnen Ofenkammern trennt. Soll

sie fallen, so wird einfach ein unten an die Papierwand befestigter Bindfaden

angezogen, worauf die durch die entstandene Oeffnung nach drängenden

Verbrennungsgase bald die letzten Papierreste verzehren. Wie sich Referent überzeugt

hat, sind die Kosten verschwindend gegen die Vortheile derselben, indem durch

Fortfall der Schlitze nicht nur der Bau des Ofens vereinfacht und die Haltbarkeit

desselben erhöht, sondern auch wesentlich an Raum gewonnen wird, so daſs jede Kammer

bis etwa 1000 Steine mehr faſst als bei Anwendung der Eisenschieber.

Schmauchkanäle. Wird beim Betriebe des Ringofens der

Schieber früher herausgezogen, als bis die Steine in der letzten Ofenabtheilung

völlig trocken sind, oder enthalten die Feuergase schon an sich viel Feuchtigkeit,

so wird sich diese an der Oberfläche der kalten Steine der nächstfolgenden

Ofenabtheilung niederschlagen. Die Steine können hierdurch nicht nur aufgeweicht

werden, es setzt sich an dieselben auch Ruſs und Flugstaub ab. Nach H. Seger und F.

HammerbacherZeitschrift für Thonindustrie, 1878 S.

192. enthielten die Feuergase aus einem Porzellanofen, der mit

trockenem Holz geheizt wurde, 15,4 und 17,9 Vol.-Proc. und beim Gutbrand des

Gasofens der Berliner Porzellanfabrik 7,8 und 9,7 Vol.-Proc. Wasserdampf,

entsprechend einem Thaupunkt von 59 bis 42°. Das daraus verdichtete Wasser

enthielt:

Bestandtheile in 1l Wasser

Gutbrand im

Vergluhbrand

Holzofen

Gasofen

im Gasofen

4. Mai

16. Mai

10. Mai

11. Mai

Chlorwasserstoff

39mg

114mg

174mg

133mg

Schwefelsaure

153

384

318

408

Phosphorsaure

73

–

–

–

Eisenoxyd und Thonerde

8

17

22

–

Kalk

11

39

62

–

Magnesia

8

18

20

–

KaliNatron

38

37106

96

–

Chlorammonium

–

47

128

–

Daſs diese Stoffe schädlich auf Form und Farbe der Thonwaaren einwirken können, liegt

auf der Hand. Dieser Uebelstand wird am besten durch sogen. Schmauchkanäle oder

Hitzeleiter vermieden (* vgl. 1876 221 428). Man unterscheidet je nach der Lage

obere und untere Schmauchkanäle. Wie auf Taf. 37 der Grundriſs Fig. 12 und

der Querschnitt Fig. 13

veranschaulichen, besteht der obere Hitzeleiter A aus

einem ringförmigen Kanal, der etwa in der Höhe des Gewölbes des Ofenkanales

angebracht ist, aber weder mit dem Brennkanal des Ringofens, noch mit dem

Schornstein in Verbindung steht. Sind z.B. die in Kammer 11 eingesetzten Steine auszuschmauchen, so werden dieselben zwischen zwei

Schiebern eingeschlossen, dann die Heizlöcher der Ofenabtheilung 1, welche gerade entleert wird, und die der Abtheilung

11 durch Blechkapseln oder Ueberführungskasten C mit den Oeffnungen des Hitzeleiters A (Fig. 13) in

Verbindung gesetzt, während die Rauchglocke a von

Abtheilung 11 gezogen wird, so daſs die heiſse Luft aus

Abtheilung 1 die frischen Steine in 11 rasch und völlig austrocknet.

Um auch die unteren Steine vollkommen auszutrocknen, legt man nach F. HoffmannTopfer- und Zieglerzeitung, * 1878 S. 10 und 17.

Vgl. Notizblatt des Vereines für Fabrikation von

Ziegeln, 1878 S. 70. in der Nähe der unteren Ofensohle,

am besten zwischen den Fundamenten der äuſseren doppelten Ofenmauer, einen ebenfalls

ringförmig in sich selbst zurückkehrenden Kanal H (Fig.

14 Taf. 37) an, welcher ebenfalls mit dem Inneren des Ofens zeitweise in

Verbindung gebracht wird. Wird der die Oeffnungen o des

unteren Schmauchkanales H verschlieſsende Deckel in der

Thüröffnung einer Ofenabtheilung entfernt, die vordere Oeffnung der Thür in der

schrägen Strebewand mit einer Verschluſsplatte t

verschlossen, der obere Theil der Schildwand in der Thüröffnung derjenigen

Abtheilung, aus welcher man die Luft entnehmen will, entfernt, so tritt die warme

Luft in der Richtung des Pfeiles a in den Kanal H, gelangt durch diesen bis zu der mit frischen Steinen

besetzten Abtheilung und tritt in der Richtung des Pfeiles b durch die am

Boden der dortigen Schildwand gelassene Oeffnung in dieselbe hinein.

Aehnlich ist das Schmauch- und Vorwärmsystem von A. Dannenberg in

Wittenberg (* D. R. P. Nr. 3193 vom 6. März 1878).

Continuirlicher Ziegelofen von K

Lancaster in Leeds (* D. R. P. Nr. 3026

vom 5. Januar 1878). Wie aus Fig. 15 bis

17 Taf. 37 in Grundriſs und Durchschnitten zu entnehmen ist, besteht

dieser Ofen aus den beiden parallel laufenden Kammerreihen A und B, deren Anordnung im Wesentlichen

einem an der einen Seite offenen Ringofen entsprechen. Diese nicht gerade glücklich

zu nennende Anlage scheint namentlich deshalb gewählt zu sein., um zwischen beiden

Kammerreihen den Gang C zu gewinnen, von welchem aus

die zu brennenden Ziegel, Backsteine u. dgl. durch die Oeffnungen d in die Kammern eingesetzt werden; nach dem Brennen

werden diese durch die nach auſsen führenden Thüren e

wieder herausgenommen. Unter der Ofensohle liegt der Kanal a, welcher die durch die Seitenkanäle b und

c angesaugten Rauchgase in den Schornstein D abführt. Jeder dieser Rauchkanäle ist mit einem

Schieber versehen, der mittels Kurbeln r von der Decke

des Ofens aus geöffnet und geschlossen werden kann.

Soll der Ofen in Betrieb gesetzt werden, so wird zunächst die erste Kammer von den

nach auſsen führenden Oeffnungen i geheizt, dann wird

wie beim gewöhnlichen Ringofenbetrieb durch die in der Decke befindlichen Oeffnungen

o (Fig. 17)

Kohlengrus eingestreut. Ist der Brennproceſs bis zur letzten Kammer von B gelangt, so läſst man die Feuergase durch die im

Boden befindlichen Oeffnungen g, den Kanal h und die Oeffnungen f

nach A gehen, um hier das eingestreute Brennmaterial

wieder in Brand zu setzen.

Kanalöfen. Der Kanalofen von O.

Bock (* 1875 216 200) hat sich an einigen Orten

nicht bewährt; namentlich machte das Vorschieben der Wagen so groſse

Schwierigkeiten, daſs z.B. beide in Hannover gebaute Kanalöfen wieder auſser Betrieb

gesetzt sind; andere gaben dagegen wieder befriedigende Resultate.Thonindustriezeitung, 1877 S. 84. 1878 S. 340.

Notizblatt des Vereines für Fabrikation von

Ziegeln, 1878 S. 62.

Ein bei Fihentscher in Zwickau

gebauter Ofen mit 1m,5 breitem und 1m,25 hohem Brennraum hat einen 55m langen Kanal und als Schiebevorrichtung eine

liegende hydraulische Presse. Bei der Feuerung durch Einstreuen stellte sich der

Brennstoffverbrauch etwa ebenso hoch wie beim Ringofen. Seit Ende d. J. 1875 ist der

Ofen mit Gasfeuerung eingerichtet, die zwar etwa 50 Proc. mehr Brennstoff erfordert,

trotzdem beibehalten wurde, weil sie die Herstellung gesinterter Klinker ermöglicht.

Bezüglich der Reparaturen hat sich gezeigt, daſs die Eisentheile, wie Schienen,

Sandrinnen u. dgl., kaum einer Abnutzung unterworfen sind; auch der Ofen selbst

verspricht lange Dauer. Die guſseisernen Brenn wagen haben von vornherein immer

leicht eine gewisse Spannung, und es ist nicht zu verwundern, daſs fast bei jedem

Wagen nach kurzer Zeit in der äuſseren Rippe sich ein Sprung zeigte. Dieser Sprung wurde durch ein

Stück Flacheisen mit einigen Nieten ausgebessert; seitdem hat sich nichts wieder an

den Wagen gezeigt, was irgend zu einer Reparatur Veranlassung geben könnte.

Wesentlich ist aber, daſs die Rinnen voll Sand erhalten werden, weil sonst eine

Erhitzung des Eisens stattfinden würde, welche das Eisen zerstören und zu Sprüngen

Veranlassung geben könnte. Die hydraulische Presse hat sich als Schiebevorrichtung

sehr gut bewährt, da ein Mann ohne groſse Anstrengung in etwa 10 Minuten den

Wagenzug um eine Wagenlänge fortschieben kann und sich bis jetzt noch keine

Betriebsschwierigkeiten gezeigt haben.

Ein in Dingelstädt erbauter Ofen hat bei 45m Länge einen nutzbaren Querschnitt von 1,56 zu

1m,5. Die ganze äuſsere Breite des Ofens ist

am Boden 4m,84 und auf der Platform 3m,6, die ganze Höhe beträgt 3m,49. Die Verankerung ist durchweg mittels Stangen

von Rundeisen ausgeführt, welche horizontal 4 Steinschichten unterhalb der Platform

durch das Gewölbe des Ofens gelegt und auſsen verschraubt sind; nur der Brennraum

ist auſserdem noch mit verticalen, aus alten Eisenbahnschienen hergestellten

Verankerungen versehen worden. Diese Schienen sind im Fundament des Ofens vermauert

und an ihren oberen Enden mit den Querankern verbunden. Die aus Schmiede-Façon- und

Flacheisen construirten Wagen haben eine Breite von 1m,5 und eine Länge von 2m,0, sind mit

dünnen Blechtafeln abgedeckt, die mit zwei Ziegelsteinschichten bemauert sind, und

werden mit 850 bis 1000 Ziegelsteinen beladen. Durch diese Abänderungen ist bei fast

gleichen Anlagekosten eine wesentlich gröſsere Leistungsfähigkeit, längere Brennzeit

und dadurch ein besseres Product erzielt worden.

Immerhin wird der Kanalofen überall da, wo es sich um Massendarstellung gewöhnlicher

Steine handelt, den Ringofen nicht verdrängen; dagegen ist er zur Gasfeuerung

offenbar besser geeignet als dieser.

Tafeln