| Titel: | Zur chemischen Technologie des Glases. |

| Fundstelle: | Band 232, Jahrgang 1879, S. 522 |

| Download: | XML |

Zur chemischen Technologie des

Glases.

(Fortsetzung des Berichtes S. 348 dieses

Bandes.)

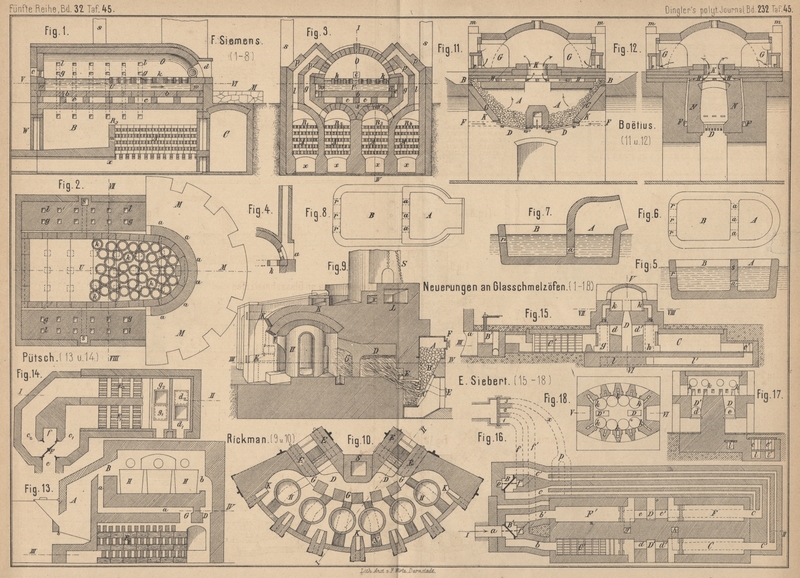

Mit Abbildungen auf Tafel 45.

Zur chemischen Technologie des Glases.

Glasschmelzöfen. Während die Glasschmelzöfen mit

Holzfeuerung (vgl. 1838 69 155. 1862 164 347), auch die mit directer Steinkohlenfeuerung, wie

sie z.B. von Bagon (* 1840 77 44), Guinand (* 1841 80 36), Bessemer (* 1842 86 182), Crosfield (* 1842

86 424), Chance (* 1848

110 336) und Pilkington

(* 1861 162 109) beschrieben wurden, immer mehr

zurücktreten, finden die Schmelzöfen mit Gasfeuerung mehr und mehr Beifall.

Derartige Oefen wurden in D. p. J. bereits beschrieben von Bellford (* 1855 136 105), White (* 1858 149 176), Schinz (1858 150 332), Venini (* 1861 159 422),

dann von Boëtius (* 1870 197

498), Nehse (* 1876 220

427), Platenka (* 1876 222

322) und Dillinger (1877 224

520), namentlich aber von Friedr. Siemens (* 1872 203 11), dessen Ofen in Deutschland die weiteste

Verbreitung gefunden hat (vgl. 1878 228 92). Zwar

versuchte Schinz (* 1862 166

270. 1863 167 439. 1866 182

216) durch Rechnung nachzuweisen, daſs die Siemens'schen Oefen unpraktisch seien,

und auch Pütsch (1866 180

127 und 489) hatte Manches daran auszusetzen, betonte aber Schinz gegenüber die Vortheile der Generatorgasfeuerung (1867 183 25). Boëtius (* 1863 167 283) und F. Siemens

(1866 180 322) zeigten die Haltlosigkeit dieser Einwürfe

(vgl. 1871 202 417).

Inzwischen hat nun Friedr. Siemens

in Dresden (* D. R. P. Nr. 2955 vom 18. October 1877) seine continuirlich arbeitende

Glasschmelzwanne noch verbessert. Auf Taf. 45 zeigt Fig. 1 einen

Längsschnitt nach I-IV durch die Wanne und einen

Regenerator, Fig. 2 einen

Horizontalschnitt nach V-VI durch die Wanne und Fig.

3 einen Querschnitt nach VII-VIII durch den

ganzen Ofen, Fig. 4 den

Durchschnitt einer Arbeitsstelle. Die vier Regeneratoren R1 bis R4 liegen jetzt dicht neben einander und bilden bei

gleicher Länge ein zusammenhängendes Ganze mit dem Ofen, wodurch der Wärmeverlust

durch Leitung und Strahlung geringer wird als früher. Der gröſsere Theil A der Regeneratoren ist wieder mit Chamottesteinen

ausgesetzt, der durch die Mauer m davon getrennte

kleinere Theil B nicht. Dieser der Einlegestelle

zunächst liegende Theil nimmt die mechanisch fortgeführten Bestandtheile des

Glassatzes auf, so daſs die ausgesetzten Regeneratoren A rein bleiben; diese sind übrigens von der Rösche C aus, die Theile B von den Wechselklappen

W aus leicht zugänglich.

Die Wanne selbst ist nicht mehr durch Zwischenwände in verschiedene Räume getheilt

(vgl. * 1872 203 11 und 14. * 204 190), sondern bildet ein Ganzes, in Folge dessen Reparaturen seltener

werden. In der geschmolzenen Glasmasse U schwimmen an

dem den Arbeitsstellen

a des Ofens zugewendeten Ende Thonkränze oder Ringe k, während durch den oberen Theil O des Ofens die Flamme streicht, so daſs das Schmelzen

des Glases nur von der Oberfläche aus erfolgt. Der Boden b und die Wände w der Wanne sind wie früher

mit Luftkühlungen e umgeben, in denen mittels der

Schornsteine s eine lebhafte Bewegung kalter Luft

unterhalten wird. Neben Erzielung einer längeren Haltbarkeit des Wannenmaterials

wird dadurch verhindert, daſs das Glas durch die Fugen in die darunter liegenden

Regeneratoren dringen kann.

Das bei c eingelegte Glasgemenge wird nach

vorgeschrittener Schmelzung auf den Boden sinken, verdrängt dadurch eine andere

Menge Glas, welche durch die Bodenkühlung steifer und damit specifisch leichter

geworden ist, nach oben. Diese wird wieder, nachdem sie eine Zeit lang an der

Oberfläche der Hitze ausgesetzt war und ordentlich durchgeschmolzen ist, specifisch

schwerer als die darunter befindlichen Schichten und muſs in Folge dessen nach unten

sinken. Dieses durch die Unterschiede im specifischen Gewicht bedingte Verhalten des

Glases in Verbindung mit dem beim Ausarbeiten desselben durch die auf der Bühne M stehenden Glasmacher auftretenden hydrostatischen

Druck in der Pfeilrichtung nach den Arbeitsstellen hin ruft eine schlängelnde

Bewegung der Glasmasse hervor. Die im Glase schwimmenden, durch die Bewegung

desselben in der Richtung nach den Arbeitsstellen hin dicht zusammen und gegen die

Wandung w der Wanne gedrängten Kränze k verhindern, daſs noch nicht gehörig durchgeschmolzene

Glasmassetheilchen direct zu den Arbeitsstellen hingeführt werden; dieselben werden

vielmehr an oder in den Kränzen je nach fortgeschrittener Schmelzung aufgehalten.

Durch Einwirkung der Hitze durchgeschmolzen, sinken sie alsdann zu Boden und

verdrängen andere specifisch leichtere Glasmassen nach oben in die Nächstliegenden

Kränze, worauf das Spiel von neuem beginnt. Dieses Auf- und Niedersteigen und

ununterbrochene Fortschreiten verursacht ein jedesmaliges Durchschmelzen des Glases,

bis die Glastheilchen vollkommen geläutert zur Verarbeitung gelangen. Da die Kränze

ziemlich tief eintauchen, so muſs das Glas immer fast bis unten hin untersinken,

wodurch Stauung und daraus folgende Entglasung vermieden wird.

Generatorgase und Luft treten getrennt durch die über einander liegenden Kanäle g und l ein, die Flamme

streicht quer durch den Ofen, die Verbrennungsproducte entweichen durch die

gegenüber liegenden Kanäle zu den Regeneratoren und gelangen durch die zu den

Wechselklappen führenden Kanäle x zum Schornstein.

Durch diese Anordnung der Kanäle g und l erhält das Glas im freien Raum der Wanne vor den

Kränzen, welche man mit dem Schmelzraum der früheren Construction vergleichen

könnte, die gröſste Hitze, während sich in dem übrigen Theile des Ofens nach den

Arbeitsstellen zu die Zahl der Kanäle verringert und somit die Hitze abnimmt. Zur

Mäſsigung der Hitze im

vorderen Theile der Wanne wird der Schornsteinzug so geregelt, daſs aus den

Arbeitslöchern die Flamme heraustritt.

Jeder Theil der Wanne ist durch die Luft- und Gaskanäle nach dem Aufheben der

Chamotteplatten p leicht zugänglich. Die von dem Glase

angegriffenen Kränze werden durch die Oeffnung d

ausgewechselt; zum Anwärmen stellt man sie vorher in der Oeffnung auf.

Wo es sich um Massendarstellung namentlich gewöhnlicher Flaschen handelt, leistet

dieser Ofen Vorzügliches. Versuche, welche Referent über die Ausnutzung der

Brennstoffe (vgl. 1876 220 255) in denselben gemacht hat,

sollen nächstens mitgetheilt werden.

Um in gewöhnlichen und anderen Glasschmelz-Wannenöfen fortdauernd

schmelzen und arbeiten zu können, schlägt F. Siemens in

Dresden (* D. R. P. Nr. 925 vom 3. Juli 1877) ferner vor, ein mit Boden versehenes

zweitheiliges Schiffchen, wie die beiden Schnitte Fig. 5 und

6 Taf. 45 zeigen, auf dem Glase schwimmen zu lassen. An jeder

Arbeitsöffnung des Wannenofens schwimmt eines derselben auf dem Glase und der

Glasmacher entnimmt das zu verarbeitende Glas aus der der Ofenöffnung zugekehrten

Arbeitsabtheilung A, während die andere abgekehrte

Abtheilung B das Glas durch die Oeffnungen r aus der Wanne empfängt und durch die im Stege s befindlichen Oeffnungen a in die Abtheilung A übertreten läſst. Die

Löcher r sind in der Auſsenwand in solcher Höhe

angebracht, daſs das Glas aus der Wanne direct unter der Oberfläche des Glases

geschöpft wird. Alle Unreinigkeiten, welche auf der Oberfläche des Glases schwimmen,

bleiben also zurück und das eingetretene Glas wird, indem sich dasselbe über die

Oberfläche der Abtheilung B verbreitet, unter der

Einwirkung der Hitze raffinirt und sinkt nach unten in dem Maſse, wie durch das

erhöhte specifische Gewicht des Glases bestimmt wird und neues Glas durch die

Oeffnungen r eintritt. Die Löcher a sind fast am Boden des Schiffchens angebracht und

vermitteln den Eintritt des durch sein vergröſsertes specifisches Gewicht gesunkenen

raffinirten Glases von B nach A. Das geläuterte Glas tritt also in den unteren Theil der Abtheilung A ein, um an der Oberfläche derselben Abtheilung vom

Glasmacher, ähnlich wie aus einem gewöhnlichen Arbeitsringe, gesammelt und

verarbeitet zu werden. Die Gröſse der Schiffchen richtet sich nach der Menge des aus

einem Arbeitsloche zu verarbeitenden Glases, nach der Schmelzfähigkeit des

Wannenofens und nach der angewendeten Hitze; doch dürfte 1m Länge bei 0m,5

Breite und 0m,25 Tiefe meist genügen.

Um die Temperatur des Glases in der Abtheilung A etwas

zu mäſsigen, ist es zuweilen zweckmäſsig, durch Erhöhung des Steges s eine Schutzwand gegen die Ofenhitze herzustellen,

welche, wie die Durchschnitte Fig. 7 und

8 Taf. 45 zeigen, zu einer völligen Bedeckung der Arbeitsabtheilung

ausgedehnt werden kann (vgl. * 1852 153 23. * 1872 204 193).

Rickman in London (Engineer, 1878 Bd. 45 S. 457) geht bei seinem

Glasschmelzofen wieder zur Halbgasfeuerung zurück, wie Verticalschnitt I-II und Horizontalschnitt III-IV

Fig.

9 und 10 Taf. 45

zeigen. Die Kohlen werden durch die Oeffnung F in den

Behälter A eingefüllt, vergasen in dem Generator B, während die gebildete Koke auf dem steilen Roste C verbrennt. Zu beiden Seiten der Generatoren liegen

Luftkanäle E. Die durch dieselben zugeführte heiſse

Luft mischt sich mit den aus den beiden Generatoren in den gemeinschaftlichen

Verbrennungsraum D eintretenden Gasen, die Flamme

schlägt durch die 6 Oeffnungen G, umspült die 6

gedeckten Häfen H, worauf die Rauchgase durch die

Kanäle K und dem Sammelkanal L in den Schornstein S entweichen. Ein in der

Glasfabrik von Pellat und Comp. in London befindlicher

Ofen soll sehr befriedigend arbeiten; eine so gute Ausnutzung der Brennstoffe als

durch Regenerativfeuerung kann mit demselben natürlich nicht erreicht werden.

Im Anschluſs hieran möge nach der Glashütte, 1878 S. 33 auch der Ofen von Boëtius kurz beschrieben werden (vgl. * 1870 197 498), welcher in Deutschland nächst dem Siemens'schen die weiteste

Verbreitung gefunden hat. Wie Längsschnitt und Querschnitt in Fig. 11 und

12 Taf. 45 zeigen, liegen unter dem Herde meist zwei Generatoren A, welche entweder in ganzer Höhe oder nach Fig.

11 nur theilweise getrennt sind. Die Generatoren werden durch geneigte

Ebenen C, schräg liegende Roste D und nach oben sich verengende Seitenwände N

gebildet. Die bei B eingefüllten Kohlen vergasen, die

Koke verbrennt auf dem Rost D, so daſs die Gase bereits

mit hoher Temperatur in den Flammenkanal K eintreten.

Die durch die Seitenkanäle F zugeleitete atmosphärische

Luft erwärmt sich an den Seitenwänden N des Generators

und den horizontalen Kanälen H, tritt aus einer Anzahl

seitlicher Oeffnungen in den Gasstrom ein, die Flamme umspült die Häfen G, während die Rauchgase durch kleine Kamine m entweichen.

A. Pütsch in Berlin (* D. R. P. Nr.

1034 vom 1. November 1877) verwendet eine vereinfachte Regenerativfeuerung, welche

in Fig. 13 und 14 Taf. 45

in Verticalschnitt I-II und Horizontalschnitt III-IV dargestellt ist. Die Gase werden in dem dicht an

den Ofen gebauten Generator A erzeugt, treffen bei B mit der aus dem Spalt a

strömenden, stark vorgewärmten Luft zusammen, die Flamme umspült die Häfen H, während die abziehenden Feuergase durch den Spalt

b nach der Steuerkammer D gelangen. Diese enthält zwei Oeffnungen d1 und d2, welche zu den beiden Regeneratoren E1 und E2 führen und

abwechselnd durch einen aus feuerfestem Material hergestellten Schieber geöffnet und

geschlossen werden können. In Fig. 14

hält der Schieber die Oeffnung d2 verschlossen, die abgehenden Feuergase ziehen

daher durch die Oeffnung d1 in den Regenerator E1 und geben ihre Wärme an die gitterförmig aufgestellten

Steine ab, worauf sie durch den Kanal c bei der aus dem

Grundriſs ersichtlichen Stellung der Luftklappe F in

den Schornsteinkanal e gelangen.

Inzwischen tritt atmosphärische Luft durch das mit einem Regulirschieber versehene

Luftloch f auf die andere Seite der Luftklappe F und von dort in den Kanal c2, durchstreicht den durch vorherigen

Betrieb erhitzten Regenerator E2 und verläſst denselben stark erwärmt durch die

Oeffnung g2, welche zu

einer zweiten der ersten entsprechenden Steuerkammer G

führt. Je nach der Schieberstellung steht diese durch die Oeffnungen g1 und g2 abwechselnd mit

einem der beiden Regeneratoren in Verbindung. Aus der Kammer G tritt dann die heiſse Luft in den Kanal a.

Nach einer gewissen Zeit wird die Stellung der beiden Schieber sowie der Luftklappe

gewechselt. Der Weg der Feuergase geht dann durch die jetzt freiliegende Oeffnung

d2 nach dem

abgekühlten Regenerator E2 und hierauf durch den Kanal c2 nach dem Schornsteinkanal e; die durch das Luftloch einziehende atmosphärische Luft dagegen tritt

durch Kanal c1 in den

heiſsen Regenerator E1

und von dort durch die Oeffnung g1 in die Steuerkammer G. Für beide Fälle der Schieber- und Luftklappenstellung ist die

Zugrichtung nur in den Regeneratoren und den Kanälen bis zur Luftklappe eine

verschiedene; im Ofen selbst bleibt sie unverändert.

E. H. Siebert in Berlin (* D. R. P.

Hr. 3647 vom 7. Mai 1878) hat einen Glasschmelzofen mit Regenerativfeuerung

construirt, von welcher Fig. 15 bis

18 Taf. 45 den senkrechten Längsschnitt I-II, den Horizontalschnitt III-IV, die

Schnitte V-VI und VII-VIII

veranschaulichen.

Das durch den Kanal a zugeführte Generatorgas geht bei

der in Fig. 16

gezeichneten Stellung des Gaswechselventiles B' durch

den Kanal b zum Regenerator C' und tritt durch die Oeffnung d in den

Verbrennungskanal D'. Die atmosphärische Luft tritt

durch o ein und gelangt bei der angenommenen Stellung

der Wechselklappe B durch den Kanal c' in den Regenerator C

und durch die Oeffnung d' ebenfalls in den Feuerraum

D', um die Verbrennung des Gases zu unterhalten.

Die Verbrennungsproducte entweichen durch den zweiten Verbrennungskanal D und theilen sich hier, indem ein Theil durch den

Regenerator F', den Kanal b', zur Wechselklappe B' und von hier durch

den Kanal f', der zweite durch den Regenerator F und die Kanäle c und f zum Schornstein gelangt. Nach entsprechender Drehung

der Wechselklappen durchziehen die bei a und o eintretenden Gase den Ofen in umgekehrter

Richtung.

Um die unangenehmen Wirkungen der abwechselnd von der einen und der anderen Seite

kommenden Flamme auf die Häfen zu beseitigen, sind im Oberofen zwischen je zwei

Häfen die Oeffnungen k angebracht, welche in die

horizontalen Sammelkanäle m münden, die ihrerseits wieder mit den

senkrechten Kanälen g und h verbunden sind. Die von hier abgezweigten Kanäle l, l' laufen unter den Luftzuführungskanälen c,

c' und nur durch Thonplatten von diesen getrennt der ganzen Länge nach hin

bis p, wo sie sich zu dem einen Kanal x vereinigen, der zum Schornstein führt. Während des

Schmelzprocesses arbeitet der Ofen mit einer wechselnden Flamme. Sobald es nöthig

wird, Theile des Ofens in ihrer Temperatur zu steigern, wird der Schornsteinschieber

3 gezogen. Hierdurch wird ein Theil der Flamme

genöthigt, seinen Ausweg durch die Oeffnungen k zu

nehmen, wodurch den Häfen an der der Flammenrichtung abgekehrten Seite Wärme

zugeführt wird. Durch Schlieſsen und Oeffnen der kleinen Abzugsöffnungen k mittels eingelegter Steine hat man es in der Gewalt,

die Menge der Wärme, welche nach einem bestimmten Theile des Ofens gezogen werden

soll, zu regeln. Die durch k abgeführten Gase sollen

ihre Wärme an die Luftkanäle abgeben.

Um bei der Ausarbeitung des Glases eine gleichmäſsige Hitze zu erzielen, schlieſst

man die Schornsteinschieber 1 und 2, so daſs der Rückgang des Feuers durch die

Regeneratorsysteme aufhört; hierauf werden sowohl Gaswechsel B', als auch Luftwechsel B zur Mitte

gestellt, so daſs die Klappen derselben die punktirten Stellungen annehmen. Hierbei

theilt sich sowohl der Gas-, als auch der Luftstrom in zwei Theile. Durch die

Regeneratorsysteme C' und F' gehen jetzt Ströme Gas und durch die Regeneratorsysteme C und F Ströme Luft,

welche sich in den Verbrennungskanälen D' und D vereinigen und zwei Flammen bilden, wodurch das Feuer

im Ofen selbst gleichmäſsig vertheilt wird. Durch Stellung der Klappen der

Wechselventile kann man jede dieser beiden Flammen verstärken oder schwächen.

Damit nun die Flammen ihren Ausweg nicht durch die Arbeitslöcher nehmen und hier die

Arbeiter stören, wird der Schornsteinschieber 3

gezogen. Hierdurch wird das abgehende Feuer gezwungen, um die Häfen herum seinen

Ausweg durch die Oeffnungen k zu nehmen. Durch Zufluſs

von Gas und Luft und durch Stellung des Schornstein-Schiebers 3 hat man es in der Gewalt, den Inhalt der Häfen auf

der gewünschten Temperatur zu erhalten und auch aus den Arbeitslöchern nur so viel

Flammen austreten zu lassen, als erforderlich ist.

Tafeln