| Titel: | Neuerungen an Papier-Rollmaschinen. |

| Autor: | A. Lüdicke |

| Fundstelle: | Band 233, Jahrgang 1879, S. 283 |

| Download: | XML |

Neuerungen an Papier-Rollmaschinen.

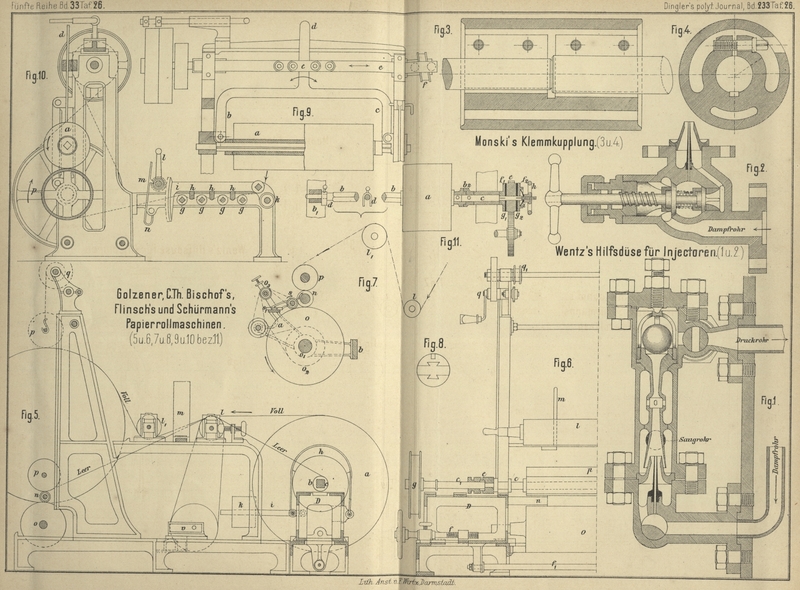

Mit Abbildungen auf Tafel 26.

Neuerungen an Papierrollmaschinen.

Die Einführung der Rotationsdruckmaschinen stellt an den Papierfabrikanten die

Anforderung, Papier von oft sehr bedeutender Länge in Rollen zu liefern. Dabei

treten mancherlei Aufgaben entgegen; die Rollen sollen möglichst kleinen Durchmesser

erhalten und für den Versandt widerstandsfähig sein. Dies läſst sich nur erreichen

durch starke Anspannung des aufzuwickelnden Papieres, oder starke Pressung der Rolle

während der Bildung. Man wählt zweckmäſsig den zweiten Weg, weil der erste leicht zu

Störungen durch Zerreiſsen des Papieres führt und weil man im Stande ist, der Rolle

beliebige Härte zu geben, sie selbst so hart zu wickeln, daſs sie klingt. Das Papier

soll ferner ohne Falten und so aufgewickelt werden, daſs die Rolle ebene

Stirnflächen erhält; vorstehende Partien reiſsen während des Versandtes leicht ein

und verursachen Verluste an Papier und Stillstände der Druckmaschinen.

Die Maschinenbauanstalt Golzerny vorm. Gottschald und Nötzli in

Golzernmühle bei Grimma (* D. R. P. Nr. 1985 vom 14. November 1877) hat eine recht

zweckmäſsige Rollmaschine geliefert, welche in Fig. 5 und 6 Taf. 26 dargestellt ist.

Die von der Papiermaschine kommende Rolle a ist auf

einer Holzhülse b befestigt, mit dieser auf die

quadratische Welle c geschoben und durch Stellringe

festgehalten. An jeder Seite von c liegen kurze Wellen

c1, die durch

Klauenkupplungen e mit c

verbunden werden können. Die Wellen c1 tragen Bremsscheiben g, deren hölzerne Bremsbacken h durch

Gewichte k angepreſst werden. Die Bremswirkung ist zu

reguliren durch Verschieben von k auf dem Hebel i. Will man die Spannung im ablaufenden Papier immer

gleich halten, so muſs mit abnehmendem Durchmesser von a das Gewicht k hereingehängt werden. In

Wirklichkeit wird man so verfahren, daſs anfänglich beide und später nur eine Bremse

wirkt.

Von a läuft die Papierbahn nach der Walze l, deren Lager der genauen Einstellung halber

horizontal und vertical verstellbar sind. Eine zweite Walze l1 derselben Construction ist hinter den

je nach der Papierbreite einstellbaren Linealen m

angebracht. Das Papier setzt beide Walzen in Bewegung und wird durch die mehrmalige

Richtungsänderung glatt gestrichen, so daſs es ohne Falten auf die Rolle läuft. Mit

der Walze l ist ein Meſsapparat v verbunden, welcher die aufgewickelte Papierlänge ablesen läſst. Reiſst

das Papier, so kommt l und dadurch v zum Stillstand.

Zur Aufnahme des Papieres dient eine schmiedeiserne Hülse n; diese wird mit versendet und paſst genau in die Rotationsdruckmaschine.

n ruht auf der Antriebswalze o auf und wird durch Reibung in Bewegung gesetzt. Die

Umfangsgeschwindigkeit beträgt 0,5 bis 1,0, im Maximum etwa 1m,6. Der Antrieb erfolgt durch eine zweistufige

Riemenscheibe; zwischen diese und Walze o ist eine

Reibungskupplung eingeschaltet, welche die Arbeitsgeschwindigkeit allmälig

herstellen läſst; eine Klauenkupplung läſst die Walze o

sofort zur Ruhe stellen. Auf der Rolle n ruht eine

schwere Druckwalze p, welche, wenn die fertige Rolle

aus der Maschine zu nehmen ist, durch eine Winde q

emporgehoben wird. Die Lager von n und p sind in den Ständern geführt und die von n so construirt, daſs sich die Wickelwelle leicht

herausnehmen läſst.

Ebene Stirnflächen der Rollen werden bei dieser Maschine hervorgebracht durch genaue

Führung des Papieres mittels der Lineale m. Diese

können aber ihrer Bestimmung nur genügen, wenn ihnen das Papier schon in gehöriger

Weise zugeführt wird. Da nun die von der Papiermaschine kommenden Haspel nicht allzu

genau gewickelt sind, so muſs man ein schräges Anlaufen der Bahn gegen die Lineale

m durch Verschieben des Wickels a verhüten. Die Wellen c

und c1 sind zu diesem

Zwecke in Schlitten D gelagert; der linksseitige kann

durch Schraube f verschoben werden; die Stange f1 überträgt die

Bewegung nach dem rechtsseitigen Schlitten. Diese Einstellung hat der

beaufsichtigende Arbeiter vorzunehmen.

Die internationale Papierausstellung zu Berlin 1878 zeigte mit dieser Maschine

hergestellte Rollen von sehr guter Beschaffenheit. Vollkommen ebene Stirnflächen

waren allerdings nicht erreicht, die Abweichungen jedoch sehr gering.

Um auch diese Seitenabweichung noch zu verhüten, führt C. Th. Bischof in Wien (*D. R. P. Nr. 5070 und 5071 vom

13. Juli 1878) der Rollmaschine unbeschnittenes, in voller Breite der Papiermaschine

entnommenes Papier zu, beschneidet dasselbe während der Bildung der Rolle, aber erst

nach dem Festwickeln und zerlegt die Rolle je nach Bedarf in zwei und mehr

Theile.

Das Papier kommt, wie in Fig. 7 und

8 Taf. 26 angedeutet, von einer Trommel mit gleicher Einrichtung, wie bei

der vorigen Maschine beschrieben, l und l1 sind die beiden

Leitwalzen, die das Glätten und Führen des Papieres zu besorgen haben, deren Lager

deshalb vertical und horizontal stellbar sind. l wird

jederzeit vom Papier in Bewegung gesetzt und treibt einen Meſsapparat; l1 kann mit dem Papier

laufen, durch einen Riemen entgegengesetzt bewegt, endlich auch festgestellt werden,

p ist die Druckwalze, n die sich bildende Rolle, o die

Antriebswalze. Zu beiden Seiten von o sind guſseiserne

Arme ab auf die Welle o,

geschoben zum Tragen der Schneidscheiben s. Diese

sitzen auf einer durchgehenden Welle, lassen sich je nach Papierbreite und Zahl der

zu bildenden Rollen einstellen und auswechseln; sie erhalten durch Schnuren von o2 aus Drehung. An der

Berührungsstelle von s und n sind die Bewegungen entgegengesetzt gerichtet. Die Schneidscheibenwelle

ist in einem Schlitten s1 gelagert, welcher das genaue Anstellen an n

ermöglicht. In Folge dieser Anordnung sind Spannrollen o3 für die Treibschnuren nothwendig

geworden. Damit der Schnitt sicher vollführt wird, müssen die Schneidscheiben mit

einigem Druck gegen die Papierrolle angestellt werden. Hierzu dient Platte b, welche so schwer gemacht ist, daſs bei jeder

Stellung des Schneidapparates nach ihrer Seite hin ein Uebergewicht vorhanden ist.

Die Tiefe des Eindringens der Messer unter die Rollenoberfläche ist regulirbar durch

zwei bis drei Rollen, die zwischen den Messern angeordnet sind und sich an die Rolle

n anlegen. Vergröſsert sich der Durchmesser von n, so weicht der Schneidapparat zurück. Nach Vollendung

der Rolle hakt man den Schneidapparat in einer solchen Tiefe fest, daſs er bei dem

Herausnehmen der ersteren nicht stört und hebt mittels einer Windevorrichtung die

Preſsrolle auf.

Die den Kern der Papierrollen bildende eiserne Spindel ist zusammengesetzt aus drei

keilförmigen Theilen, die mit Schwalbenschwänzen über einander geschoben (vgl. Fig.

8), dann cylindrisch abgedreht und durch an den Enden aufgeschraubte

Muttern in ihrer Lage gehalten sind. Der obere Keil trägt eine eingehobelte Nuth, in

welcher der Papieranfang durch eine Feder befestigt wird. Zur Entfernung der Spindel aus der Rolle ist

nur das Lösen der einen Mutter, das Herausziehen der Feder und Lockern der beiden

äuſseren Keile nothwendig.

Sind schmale Rollen herzustellen, so ist die Maschine von Bischof zweifellos vortheilhafter als die Golzerner Maschine, da auf ihr

gleichzeitig 2 bis 3 Rollen gebildet werden können, was auf der letzteren nicht

möglich ist. Bei Bildung breiter Rollen kann der Vortheil aber sehr leicht auf die

Seite der anderen Maschine fallen, vorausgesetzt, daſs die bei aufmerksamer

Bedienung äuſserst geringen Unebenheiten der Stirnflächen der Rollen nicht von

Nachtheil sind. Das Fehlen des Schneidwerkes vereinfacht Wartung und Instandhaltung

der Maschine wesentlich.

Ein eigenthümliches Verfahren wendet F.

Flinsch in Offenbach a. M. (* D. R. P. Nr. 282 vom 6. Juli 1877) bei der

Bildung von Rollen an, um die einzelnen Lagen fest auf einander zu legen. Er

versetzt die auf der Antriebswalze liegende Papierrolle in eine schaukelnde

Bewegung. Den Kern der Rolle a (Fig. 9 und

10 Taf. 26) bildet eine Holzhülse, welche auf die vierkantige eiserne

Spindel aufgeschoben wird. Die Lager der Spindel sind im Gestell vertical geführt

und werden erfaſst von den Enden der Gabel bc, deren

Arm d sich in der Stange e

führt. Diese erhält durch die auf der Antriebswelle sitzende Scheibe f hin- und hergehende Bewegung, deren Ausschlag etwa

20mm beträgt. Die Rolle a schaukelt in Folge dessen auf der mit constanter

Geschwindigkeit rotirenden Walze p, wodurch die Luft

herausgepreſst werden soll und die Lagen dicht auf einander zu liegen kommen.

Das Papier wird gespannt und von Falten befreit durch die im Gestell gelagerten

Walzen g und die an den Armen i, k befindlichen Leisten h. Durch Höher-

oder Tieferstellen der Leisten mittels der Handkurbel l

läſst sich die Spannung ändern. Die Lage der Arme i, k

wird durch mit Sperrnase versehene Federn m, n

fixirt.

Ueber die Leistung der Maschine ist dem Referenten nichts bekannt geworden: groſse

und namentlich gleichmäſsige Härte der Rollen ist kaum zu erwarten, der Kern wird

bei dieser Anordnung viel weniger hart ausfallen als die äuſsersten Schichten. Für

Tapetenpapiere oder auch Stoffe mag die Maschine vielleicht genügen.

Schlieſslich sei noch auf einige Verbesserungen aufmerksam

gemacht, welche W. R. Schürmann in Düsseldorf (*D. R.

P. Nr. 3682 vom 29. März 1878) an seinen längst bekannten mehrspindligen

Aufrollmaschinen angebracht hat. Die Rolle a (Fig.

11 Taf. 26) sitzt auf einer Holzhülse, welche auf die vierkantige Spindel

b aufgeschoben wird. Diese ist bei b1 in einem offenen

Lager des Gestelles gelagert und bei b2 mit einer Klauenkupplung versehen, um sie mit der

kurzen, im rechten Gestelltheil befindlichen Welle c

verbinden zu können. Die Lage der Spindel a wird durch

einen Reiter d erhalten. Die Welle c

erhält durch eine

Reibungskupplung Antrieb. Das Rad e sitzt lose auf c, die beiden Scheiben f1 und f2 sind mit c durch Nuth

und Feder verbunden und tragen auf ihren Stirnflächen Lederscheiben g1 und g2. Die Gröſse der

Reibung, also auch die Geschwindigkeit der Spindel b,

läſst sich durch das Handrad h reguliren (mit

Leichtigkeit auch während des Ganges). Die Nabe des Handrades stützt sich gegen eine

glockenförmig aufgetriebene Blechscheibe i, welche als

Feder wirkt.

A.

Lüdicke.

Tafeln