| Titel: | Zur chemischen Technologie des Glases. |

| Autor: | F. |

| Fundstelle: | Band 233, Jahrgang 1879, S. 310 |

| Download: | XML |

Zur chemischen Technologie des

Glases.

(Fortsetzung des Berichtes von S. 217 dieses

Bandes.)

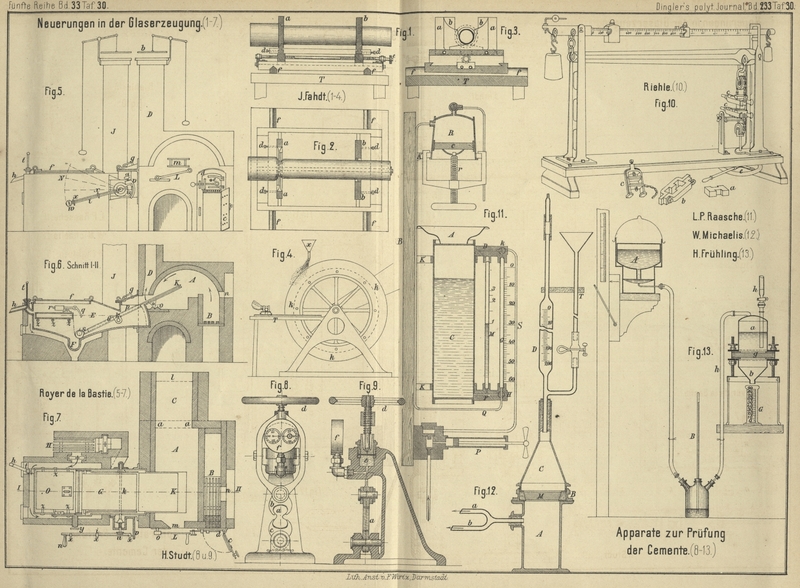

Mit Abbildungen auf Tafel 30.

Zur chemischen Technologie des Glases.

Bearbeitung des Glases. Um optische Gläser mit farbigen

Streifen zur Abhaltung grellen Lichtes herzustellen, verwendet man nach J. F. Alt in Nürnberg (D. R. P. Nr. 293 vom 27. Juli

1877) weiſses Krystallglas, welches auf einer Seite mit einem beliebigen

Farbenglasguſs emaillirt ist, schneidet daraus die benöthigten Stücke und schleift

behutsam mit feinem Schmirgel von der bunten Seite so viel ab, als wünschenswerth

erscheint. Ist die Schutzseite nach Bedarf vollendet, so geht das Schleifen der

weiſsen Glasseite auf den gewöhnlichen Schalen vor sich, in der Weise, wie jedes

Brillenglas optisch behandelt wird. Der Schliff der weiſsen Glasseite wird, wie

bekannt, in Convex-, Concav- und Doppelfocus ausgeführt. Der periskopische Schliff

auf beiden Seiten bietet groſse Schwierigkeiten dar, desgleichen der von

Hohlgläsern.

J. Fahdt in Dresden (*D. R. P. Nr. 1289 vom 14.

December 1877) beschreibt folgende Vorrichtung zum Schneiden und Abschleifen von

Lampencylindern. Fig. 1 bis

4 Taf. 30 zeigen einen zur Aufnahme des Cylinders bestimmten Schlitten, der denselben fest in

der ihm gegebenen Lage halten soll. Die beiden vorderen Backen a laufen spitz zu und fassen in den Einkniff des

Cylinders, während die beiden anderen Backen b den

hinteren Theil des Cylinders festhalten. Alle vier Backen sind halbrund und

verlängern sich nach den Seiten, um Cylinder verschiedener Gröſse aufnehmen zu

können. Es werden im letzteren Falle die Backen nach auſsen in ihren Lagern gezogen

und mittels der Schrauben d festgestellt. Der Schlitten

mit dem Cylinder kann mittels der Schraube mit Knopf e

in der Richtung der Triebachse bewegt, d.h. dem Schleifrade näher oder entfernter

gebracht werden. Die Fortbewegung des Cylinders senkrecht gegen die Achse der

Triebwelle erfolgt mit der Hand auf zwei auf dem Tische T angebrachten Schienen f. An dem Tische T (Fig. 4)

befindet sich ferner ein mittels Riemenbetrieb in rasche Umdrehungen versetztes

Schwungrad von mindestens 1m,2 Durchmesser,

welches den dünnen Stahlkranz k trägt. Das Gestell mit

dem Cylinder ist auf dem Tische so angebracht, daſs der eingelegte Cylinder mit

einer Handbewegung gegen die Stahlscheibe gedrückt werden kann, welche aus dem

Trichter x mit einem Gemisch von feinem Sand und Wasser

versorgt wird.

Soll ein Cylinder abgeschnitten werden, so wird er, wie oben angegeben, in die Backen

des Schlittens eingelegt, nachdem durch die Stellschraube die Lauge des zu

beschneidenden Theiles je nach Angabe genau festgestellt ist, und mittels einer

Handbewegung des Schlittens gegen die Stahlplatte gedrückt. Es wird hier die

Fortbewegung mit der Hand derjenigen mit einer Spindel vorgezogen, weil die Bewegung

eine raschere ist, der Arbeiter den Druck gegen die Stahlscheibe mehr im Gefühl hat

und nach beendigtem Abschneiden den fertigen Cylinder sofort herausnehmen kann. Es

bedarf deswegen auch nur zweier spitz zugehender, aufrecht stehender Schienen, die

in zwei entsprechend geschnittenen Kerben gehen, da der senkrechte Druck durch den

Arbeiter ausgeübt wird. In Folge der schnellen Umdrehung der Scheibe in Verbindung

mit dem feuchten Sande wird das überflüssige Glasstück von dem Cylinder glatt

weggeschnitten. Der Schlitten wird dann in seine frühere Lage zurückgebracht, der

Cylinder herausgenommen und ein neuer eingelegt.

Maschinen zum Schneiden von Glas wurden bereits beschrieben von

Oschatz (*1849 113 191)

und Ferrand (*1859 153 186),

eine Schere zum Glasschneiden von Karmarsch (1855 136 232), ein Stahlrädchen von Legrady (*1874 211 344). Nach Carl Albrecht (1836 59 78)

benetzt man die Werkzeuge zur Glasbearbeitung mit Terpentinöl, nach Maudslay (1861 162 157. 163 79) mit verdünnter Schwefelsäure. Das Sprengen von

Glas geschieht mittels Sprengkohle (1857 143 466) oder

heiſsen Gasen (1868 188 505). Zum Poliren will Pohl (1860 157 201) Zinkoxyd

anwenden.

Zur Verzierung des Glases. F. Schüler in Berlin (D. R.

P. Nr. 20 vom 5. Juli 1877) will mittels Photographie eine Schicht auf Glasplatten

herstellen, welche

mit dem Sandgebläse (*1874 212 14. 524) bearbeitet werden

sollen. Zu diesem Zweck wird Pigmentpapier in eine 4proc. Lösung von dichromsaurem

Kalium getaucht, im Dunkeln getrocknet und dann unter einem Negativ belichtet. Um

nun die Zeichnung auf die Glasplatte zu bringen, wird letztere mit einer Lösung von

1g Chromalaun in 30cc Wasser und 10g Gelatine in 500cc Wasser begossen und

getrocknet. Das belichtete Pigmentpapier wird in kaltem Wasser einige Minuten

eingeweicht und alsdann auf die zum Einblasen bestimmten Glasplatten aufgeklebt,

nach etwa 10 Minuten in Wasser von 40° entwickelt und ausgewaschen.

Nachdem das so erzeugte Bild trocken geworden ist, wird dasselbe in einer 4proc.

wässerigen Lösung von Chromalaun ¼ Stunde lang gebadet, abgespült und wiederum

getrocknet. Ist dies geschehen, so wird das Bild mit einer Lösung von gleichen

Theilen Wasser und Glycerin begossen und nach einer kurzen Einwirkung dieser Lösung

mittels Flieſspapier abgetrocknet und kann dann eingeblasen werden.

Nach J. Gädicke in Berlin (D. R. P.

Nr. 562 vom 2. Juli 1877) quillt man zu gleichem Zweck 50g Gelatine etwa 6 Minuten in Wasser, läſst

abtropfen, gibt 50cc Chlorzinklösung hinzu, löst

im Wasserbade und mischt noch 50cc Glycerin und

225g Kienruſs hinzu. Man läſst so lange auf

dem Wasserbade stehen, bis der gröſste Theil des Quellungswassers verdunstet ist.

Das gewöhnliche, gefirniſste Schablonenpapier bestreicht man auf der linken Seite

mit einer Lösung von Copallack und Wachs in Benzin, um das Verschieben zu verhüten;

die erwähnte Schablonirfarbe wird mittels eines Spatels aufgetragen und nach dem

Abheben der Schablone mit Talk bestreut. Nach einigen Stunden ist die Masse so weit

fest, daſs man sie dem Sandgebläse aussetzen kann; schlieſslich wird die Farbe mit

kaltem Wasser abgewaschen.

H. Würz in Elberfeld (D. R. P. Nr. 5994 vom 29.

November 1878) verwendet Seidenpapier und als Farbe ein Gemisch von 100 Th. Wachs,

50 Th. venetianischen Terpentin, 12 Th. Leim und der erforderlichen Menge Glycerin

und Zinnober. Das Bedrucken geschieht mittels einer Druckplatte, in welcher die

herzustellende Zeichnung vertieft vorhanden ist. Der zu verzierende Gegenstand wird

gereinigt, etwas erwärmt und mit Terpentinöl befeuchtet;

dann wird die Schablone mit der Farbseite darauf gelegt und festgedrückt. Die

Sandkörner im Gebläse schlagen das dünne Papier, nicht aber die Farbe durch.

L. Westphal in Berlin (D. R. P. Nr. 1644 vom 27.

November 1877) schlägt dagegen vor, das Muster mit einer Masse aus Firniſs,

Siccativ, Oellack und irgend einer Farbe mittels Pinsel, Feder oder irgend einem

Druckverfahren (vgl. *1878 229 547) aufzutragen, um der

künstlerischen Ausführung die weitesten Grenzen zu lassen.

Schreibt man nach G. Plante (Journal de Physique, 1878 S. 273) mittels einer den

negativen Pol einer galvanischen Batterie bildenden Platinspitze auf einer mit

Salzlösung, z.B. Salpeterlösung, bedeckten Glasplatte, während der positive Pol in

die Lösung am Rande der Platte eingetaucht ist, so erhält man die betreffenden

Schriftzüge je nach der Stromstärke und Schnelligkeit der Bewegung mehr oder minder

tief eingravirt.

Bromeis (1844 92 237), Prestl (1845 96 82) und Auer (1854 131 352) beschreiben das Aetzen der Glasplatten für die

sogen. Hyalographie, Simonin (1845 95 238) das Einätzen von Buchstaben, Niepce (1854 131 398) und

Siegwart (1868 190 426)

das Einätzen von Photographien. Die Verzierung des Glases durch Aetzen mittels

Fluorwasserstoff wurde von R. Smith (1855 136 320. 1856 141 237), Gugnon (1860 155 464), Keſsler (1863 170 217. 1867

185 222), Tessié du

Mothay und Marechal (1866 181 213), Winkler (1862 166 400), namentlich aber von M.

Hock (*1875 215 129) und Siegwart (1876 220 479. 1877 223 309) beschrieben. Dode

(1874 211 75) stellt glänzende Zeichnungen auf matt

geschliffenen Glasflächen mittels Borsäure her (vgl. 1864 174 84).

Cooper (1837 66 213) und Grüne (1867 185 450) beschreiben das Einbrennen von Zeichnungen und Photographien, Fontenay (1839 73 443) und

Brianchon (1858 150 216)

besprechen die Farben für Glasmalerei (vgl. 1864 174

84).

Zur Herstellung eingebrannter Lichtdruckbilder auf Glas, Porzellan

u. dgl. wird nach J. H. Strumper in Hamburg (D. R. P.

Nr. 1384 vom 19. December 1877) der unter Anwendung von Schmelzfarben hergestellte

Farbendruck von der Lichtdruckplatte auf Pyoxylinpapier oder auf irgend ein anderes

nitrirtes Papier übertragen. Man klebt dieses Papier mittels Stärkekleister auf das

Glas, läſst trocknen und brennt in gewöhnlicher Weise im Ofen ein (vgl. 1879 231 357).

Zum Versilbern des Glases schlug Drayton (1844 92 472. 93 137. 1847 104 440) eine ammoniakalische

Silberlösung mit Weingeist und Cassiaöl, Choron (1848

107 237) mit Alkohol und Nelkenöl, Pelouze und Fremy (1850

118 38) mit beiden Oelen, Rud. Wagner (1858 148 447) mit Rautenöl, Andere

mit Holzgeist vor (1845 98 292). Vohl (1849 112 236) verwendet Schieſsbaumwolle,

Schnauſs (1860 158 270)

Collodium und Unger (1860 157 78) eine alkoholische Gerbstofflösung. Drayton (1849 113 214) nimmt ammoniakalische

Silberlösung mit Traubenzucker, desgleichen Hill (1856

140 75) und A. Martin

(1863 169 142. 1869 191 42),

Liebig (1856 140 199.

1859 151 284. 1860 157 208)

Milchzucker oder auch wohl Kandis (1868 187 237); auch

Browning (1867 183 146)

verwendet Milchzucker; dagegen nehmen Petitjean (1856

141 438. *1860 157 202),

Weber (1860 157 78), Cimeg (1862 163 236), Bothe (1864 173 292. 174 84) und Himly (1876 220 530) Weinsäure. Die Versilberung wird besonders

schön, wenn man nach Lea (1866 182 24) directes Sonnenlicht anwendet. Pratt

(1877 226 645) will Traubenzucker mit Chlorzinn, Weickert (1851 119 362)

arsenigsaures Kupfer verwenden, Power (1853 130 41) das Silber galvanisch niederschlagen (vgl. 1877

225 78).

Um Glas zu vergolden, schlägt Steinheil (1846 99 397) das Gold galvanisch

nieder (vgl. 1844 91 84), Liebig (1856 140 203) und Andere (1866 181 413) reduciren die Goldlösung mit Aetherweingeist,

Petitjean (1856 141 439)

mit citronensaurem Ammoniak, Wernicke (1868 188 51. 288) mit Aldehyd, Weingeist und Zucker.

Brianchon (1858 150 216. 1868 187 85) erhielt durch Einbrennen

von Gold mit einem Wismuthflusse irisirendes Glas (vgl. 1877 224 112).

Strott (1861 161 399) befestigt Blattgold auf Glasscheiben mittels Wasserglas, Eisner (1858 147 76) und Moser (1875 216 189) mit

Eiweiſs, Bernhardi (1854 131

237) einfach mit Speichel.

A. Luckner in Berlin (D. R. P. Nr.

5623 vom 6. September 1878) schlägt vor, Buchstaben und Zahlen zu Firmenschildern

aus Glas zu pressen und noch glühend mit geschmolzenem Silber oder Gold die

Rückseite zu überziehen.

Um Glas mit Platin zu überziehen, wird nach Lüdersdorff (1847 105 36)

und Vasserot (1859 153 42)

Platinchlorid mit Weingeist und Lavendelöl, nach Böttger (1869 192 475) mit Lavendelöl und

Rosmarinöl aufgetragen und eingebrannt. Röntgen (1874

211 136) beschreibt das Löthen von platinirten

Gläsern.

Hartglas. Im Anschluſs an die Berichte von A. Bauer (1875 215 383), O. Schott (1875 216 75), Hagenbach (1875 218 181),

Bourrée (1877 225 360)

u.a. (1875 215 187. 1878 229

57) über das Hartglas möge die Beschreibung des Ofens von Royer de la Bastie in Richemont (*D. R. P. Nr. 3794 vom 9. November 1877)

nach der Patentschrift folgen. Auf Taf. 30 zeigt Fig. 5 eine

Ansicht, Fig. 6 den

Durchschnitt nach I-II und Fig. 7 den

Grundriſs des Ofens, welcher namentlich für flaches Glas berechnet ist.

Der Arbeitsofen A wird von dem Herd B aus geheizt; in dem hinteren Theil der Mauer a befindet sich eine Oeffnung, durch welche ein Theil

der Wärme nach dem Vorwärmer C geht, während die

Rauchgase durch den Schornstein D entweichen. Hat der

Ofen die gewünschte Wärme, so schlieſst man die Thüren c und d, unterhält das Feuer nur noch mit

Holzscheiten, welche durch das Loch e in der Thür d eingeführt werden, und schlieſst die Zugklappe b.

Der Kessel E ist mit der Kühlmischung angefüllt und oben

durch die Deckel f und g

geschlossen; das damit verbundene Ueberlaufrohr h trägt

zugleich das Thermometer t. Der Kessel wird von dem

Herd H aus geheizt; die Flamme umspielt den Kessel in

der Pfeilrichtung und entweicht durch den Kamin J. Hat

die Flüssigkeit die gewünschte Wärme, so bringt man die Glastafeln durch die

Oeffnung l in den Vorwärmer C, dann durch die Oeffnung in der Mauer a auf

die feste Sohle des Ofens A und stöſst sie auf die aus

feuerfestem Thon gefertigte, bewegliche Tischplatte K

Durch die Oeffnungen m und n kann man den Gang der Arbeit beobachten. Hat das Glas den erforderlichen

Hitzegrad erlangt, so hebt der Arbeiter mittels des Hebels L die auf einem Guſsstück befestigte, auf der Schneide o balancirende Platte, die nun mit dem schrägen Tisch

G eine schiefe Ebene bildet Derselbe kann mittels

des Hebels i um die Welle k gedreht werden und hat am unteren Ende einen elastischen Wulst, gegen

den die durch die beiden Arme des Rahmens p geführte

Glastafel beim Heruntergleiten in die Flüssigkeit anstöſst. Die etwa entstandenen

Bruchstücke sammeln sich in dem Behälter F. Nun wird

die Platte K in ihre vorige Lage zurückgebracht und

eine neue Platte in gleicher Weise behandelt.

Sobald eine Glastafel in die Wanne eingelegt ist, hebt man mittels des Hebels i den Tisch G so weit,

daſs die Klinke q durch das Gegengewicht r unter den Haken s kommt.

Der Hebel i verläſst alsdann den Tisch, welcher an dem

Haken q aufgehängt bleibt und nimmt die Lage der Linie

N (Fig. 5) an,

worauf ihn die Klinke u an dem obersten Einschnitt des Sectors v festhält. Unterstützt wird er in dieser Bewegung

durch eine sich zwischen den beiden halben Handgriffen w befindliche Feder; er gleitet alsdann in die drei Führungen x, bevor er an den Einschnitt ankommt.

Der Arbeiter kann nun die Glastafel mit einem Haken in die von drei eisernen Stangen

z getragene Wanne O

bringen. Ist dies geschehen, so hebt man durch den eisernen Hebel y das Gegengewicht r, und

der Tisch G nimmt seine frühere Stellung wieder ein.

Der Arbeiter zieht nun die Klinke u des Hebels i zurück und läſst ihn so weit abwärts gehen, bis das

andere Ende von der Schraube a angehalten wird. Der

Tisch kann dann eine neue Glastafel aufnehmen. Ist die Wanne O mit Glas gefüllt, so zieht man sie aus dem Bade heraus und ersetzt sie

durch eine andere.

Nach Bastie bewirkt der groſse Temperaturunterschied

zwischen Glas und Fettbad, „daſs sich die Molecüle des Glases mehr zusammenziehen

oder einander näher gebracht werden; zu gleicher Zeit dringt fette Materie in

die obere Glashaut. Beide Vorgänge geben dem Glase eine gewisse Elasticität und

Härte. Diese rationelle Behandlung des Glases, welche dessen Molecularzustand

ändert, kann mit den unlogischen Härteversuchen des Glases in Wasser nicht

verglichen werden. Das Härten des Glases in Wasser macht das erstere nur

zerbrechlich, wie das Beispiel der sogen. Glastropfen zeigt.“ – Wie weit

diese Erklärung zutrifft, steht dahin.

Das Preſshartglas von F. Siemens in

Dresden (D. R. P. Nr. 1333 vom 14. November 1877) wird ebenfalls durch plötzliche

Abkühlung des erhitzten Glases, jedoch nicht des bereits fertig gemachten, sondern

derart durch Pressen hergestellt, daſs die Flächen der Preſsformen dem Glase seine

endgiltige Gestaltung und die plötzliche Abkühlung ertheilen. Siemens wendet zu dem Zweck vorzugsweise eiserne und

thönerne Formen an, ähnlich wie solche bei der gewöhnlichen Preſsglasfabrikation

schon lange benutzt werden*, auch der Mechanismus der Pressen kann ganz ähnlich

sein. Die Preſsformen müssen auf einer bestimmten Temperatur erhalten werden, welche

den jedesmaligen physikalischen Eigenschaften des betreffenden Glases, sowie dessen

Wandstärke entspricht. Je spröder das Glas, desto geringer muſs die Abkühlung

ausfallen; je weicher dasselbe, desto stärker muſs das Abkühlungsverfahren

eingeleitet werden. Glas von dicker Wandstärke erfordert ein stärkeres

Abkühlungsmittel, als dünnes.

In solchen Fällen, wo ein besonders starker Grad von Abkühlung erforderlich ist,

wendet Siemens Formen mit starkem

Wärmeleitungsvermögen, also aus Kupfer oder Kupferlegirungen, an, im

entgegengesetzten Falle aber Formen aus Thon und anderen Erd- oder Steinarten,

welche eine geringe Wärmeableitung verursachen. Im Allgemeinen wird man aber mit

Guſseisenformen, welche auf der Temperatur des kochenden oder warmen Wassers

gehalten, und Thonformen, welche wo möglich ganz kühl gehalten werden,

auskommen.

Das zu pressende Glas wird nur bis zum Plastischwerden erhitzt. Grünglas soll nach

Siemens hierzu wohl über 1300°, Bleikrystall 800°

erfordern (Angaben, welche offenbar zu hoch gegriffen sind; wenigstens sind dem

Referenten die Glasröhren noch immer bei 800 bis 900° zusammengeschmolzen; vgl. 1879

232 528). Das angewendete Glas muſs eine möglichst

gleichmäſsige Wandstärke besitzen, da verschiedene Glasstärken auch verschiedene

Abkühlung verlangen. Für Gegenstände von verschiedener Wandstärke muſs die Preſsform

aus Stoffen von verschiedenen Wärmeleitungsvermögen derart zusammengesetzt sein,

daſs die dicken Glastheile rascher gekühlt werden als die dünnen. Das gleiche

Verfahren muſs man bei Ueberfangglas anwenden.

Nicht in allen Fällen ist es nöthig, Halbfabrikate oder halb fertig gemachte Waaren

für die Preſshartformen zu verwenden, sondern es ist unter gewissen Umständen auch

zweckmäſsig, ganz fertige Waare diesem Verfahren zu unterwerfen, wie es auch

umgekehrt vorkommt, daſs man das aus dem Glashafen geschöpfte Rohglas, mit Umgehung

des Anwärmofens, direct in die Preſsformen gelangen läſst. Allerdings würde dann

eine glatte Oberfläche des Glases nicht zu erzielen sein, was bei gewissen Artikeln

aber auch kein Erforderniſs ist. In besonderen Fällen ist es auch zulässig, ohne

Anwendung eines besonderen Anwärmofens die am Glasschmelzofen halbfertig gemachte

Waare direct von der Pfeife des Glasmachers in die Preſsform zu legen. Für die

groſse Masse der herzustellenden Glasartikel wird man aber nicht umhin können, die

Benutzung eines besonderen Anwärmofens, in welchem die vorher fertig oder halbfertig

gemachten Waaren wieder bis zu dem notwendigen Hitzegrad vorgewärmt werden, zur

Anwendung zu bringen.

Besonders gut läſst sich die Formgebung und Härtung von Tafel- und Spiegelglas sowie

von Guſsplatten ausführen. Da es schwierig ist, Preſshartglas zu schneiden und zu

schleifen, dasselbe aber sehr politurfähig ist, so wird es nöthig, die erstere

Operation vorher zu besorgen. Die Oberflächen roher Guſsplatten werden durch das

Preſshärteverfahren so sehr verbessert, daſs es möglich wird, so gehärtete

Guſsplatten direct zu poliren. In diesem Falle würde also der kostspielige Proceſs

des Schleifens ganz in Wegfall kommen und es läſst sich überhaupt wohl annehmen,

daſs in Verbindung mit dem Preſshärteverfahren das Schleifen dieser Glassorten

überhaupt in Wegfall, dagegen das Poliren sehr in Aufnahme kommen wird.

Bekanntlich geht die Form des Glases beim Weichwerden im Anwärmofen leicht verloren

und die bei den gewöhnlichen Härteverfahren angewendeten Bäder verschlechtern sie

oft noch mehr, während hier durch das Pressen die Form erst hergestellt wird. Siemens will ferner unter Umständen Formen aus dünnem Platinblech

verwenden, um dem Glase beim Erhitzen und Herausnehmen aus dem Ofen die äuſsere

Gestalt zu erhalten. Das erhitzte Glas wird mit dem Platin zusammen der

Preſshärteform übergeben. Das reine Platinblech haftet in der Hitze weder am Glase,

noch verdirbt es dessen Oberfläche, wie alle anderen Metalle unter ähnlichen

Umständen thun würden; auch ist das Platinblech hinreichend biegsam, ein guter

Wärmeleiter, hat denselben Wärmeausdehnungscoefficienten wie das Glas und, was für

diesen Zweck am allerwichtigsten ist, es verträgt, ohne zu reiſsen, die sich bei

jeder Operation wiederholende starke und plötzlich eintretende

Temperaturdifferenz.

Neuerdings wird das Glas nicht direct mit den Flächen der Preſshärteform in Berührung

gebracht, sondern diese Flächen zuvor mit einem Papierblatt oder feinem Metallgewebe

bekleidet. Die Glasgegenstände zerspringen dabei während und nach dem Preſshärten

weniger leicht, als wenn sie die Metallflächen direct berühren.

In Choisy le Roy (Glashütte, 1879 S. 5) wird nur

Krystallglas gehärtet; der Glassatz besteht aus:

Sand

100k

Mennige

35

Solvay-Soda

12

Potasche

20

Arsen

150g

Braunstein

30g.

Das Härtebad besteht aus Margarin, dem Nebenproducte der Kunstbutterfabriken.

Halbkrystall soll nicht in Fett, sondern in Salzbädern gehärtet werden.

Bezüglich neuer Verwendungen des

Glases ist zu erwähnen, daſs Vonbriel und Beck in Hanau (D. R. P. Nr. 3264 vom 28. März 1878)

Dochte für Spiritus- und Erdöllampen aus Glasfäden anfertigen, welche bei geringerem

Oelverbrauch helleres und reineres Licht geben sollen.

Verschiedene französische Glasfabriken, nämlich Société générale des verreries du Rhône et de la Loire

in Rive de Giers (Loire), Manufactures de Saint

Gaberain in Chauny (Loire), Compagnie des

cristalleries in Baccart (Meurthe), stellen neuerdings Weinfässer aus Glas her.

R. Meiſsner in Thorn (*D. R. P. Nr. 4181 vom 17.

November 1877) will die Grifffläche der Mühlsteine aus Glas herstellen. Dieselbe

besteht aus einem Stück, soll in gewöhnlicher Weise mit einer Schärfe versehen

werden, am besten durch eine Schärfmaschine mit rotirenden Diamanten, nicht warm

laufen und weniger abnutzen als die gewöhnlichen Steine.

Von anderer Seite ist vorgeschlagen, aus Glas Buchdruckerlettern herzustellen; doch dürfte sich Glas

hierzu kaum eignen.

Wohl der sonderbarste ist der Vorschlag von H. L. Bucknall in Bayswater (*D. R. P. Nr. 5022 vom 6.

September 1878), Eisenbahnschwellen aus Glas (vgl. S. 171 d. Bd.) herzustellen.

F.

Tafeln