| Titel: | Excenterpresse zur Herstellung von Blechbüchsen. |

| Fundstelle: | Band 235, Jahrgang 1880, S. 22 |

| Download: | XML |

Excenterpresse zur Herstellung von

Blechbüchsen.

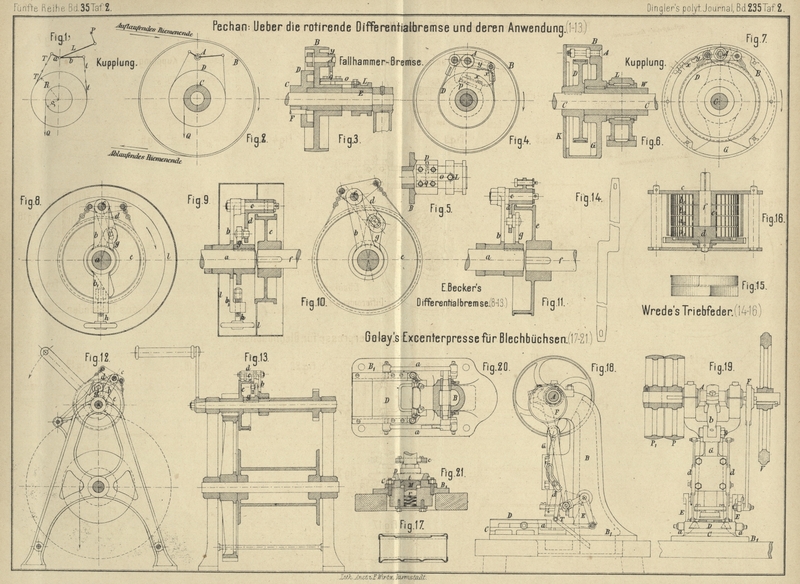

Mit Abbildungen auf Tafel 2.

Golay's Excenterpresse zur Herstellung von

Blechbüchsen.

Eine in groſser Zahl herzustellende Blechbüchse, die Sardinenbüchse, besteht, wie auf

Taf. 2 Fig. 7 dargestellt ist, aus zwei Deckstücken, deren jedes aus einer

Blechplatte durch Pressung erzeugt ist, und aus dem Mantelringe, welcher aus

gleichem Material durch Drücken über einen entsprechend geformten, den inneren

Massen der zu verfertigenden Büchse angepaſsten Dorn hergestellt wird.

Für die Deckstücke wurde von C. Golay in

Paris die in Fig. 18 bis

21 Taf. 2 nach Armengaud's Publication

industrielle, 1879 Bd. 25 S. 556 dargestellte

Excenterpresse gebaut, welche mit ihrem Hohlguſsständer auf dem Werktische ruht. Am

Ständer B befinden sich oben die beiden Lager für die

Excenterwelle A. Die nach vorn verlängerte Fuſsplatte

B1 desselben trägt

auf der feststehenden Platte C, in Prismen geführt, den

Schlitten D, welcher selbstthätig unter den durch die

Excenterstange b auf und ab bewegten Stempelhalter G geführt und nach vollendeter Pressung wieder

ausgeschoben wird, um das Einlegen einer neuen Blechplatte auſserhalb des

Arbeitsbereiches des Stempels zu gestatten. Die Bewegung des Schlittens D erfolgt durch das Excenter F und die zugehörige Excenterstange mittels der Winkelhebel E und der Zugstangen a,

wie aus den Abbildungen deutlich zu entnehmen ist. Beim Aufschlagen des Stempels auf

das Blech t (Fig. 21)

wird zuerst die Feder r zusammengedrückt, welche unter

dem Gegenstempel M angebracht ist, dann die Form

ausgestanzt. Hierauf geht der Stempel wieder empor und führt das ausgepreſste

Deckstück, welches durch den Gegenstempel M aus der

Matrize gedrückt wird, mit sich, bis letzteres durch den feststehenden Ring c abgeschoben wird. Das fertige Deckstück fällt nun

herab auf die schiefe Bahn T, welche mittlerweile durch

die mit Führungsschlitzen versehenen Schubstangen d in

die entsprechende Lage gebracht wurde und zur Ableitung desselben dient. Die höchste

Stellung von d ist in Fig. 18

punktirt angedeutet. Beim Abwärtsgange des Stempels weicht die Bahn T in dem Maſse zurück, in welchem der Schlitten D sich dem Stempel nähert.

Der Arbeiter hat demnach nur die gehörig zugeschnittenen Blechstücke in den Schlitten

einzulegen, wonach alles übrige selbstthätig vollführt wird. Der Antrieb der

Excenterwelle erfolgt durch feste und lose Riemenscheiben P,

P1; zur Erzielung regelmäſsiger Arbeit ist

noch ein entsprechend schweres Schwungrad V vorhanden.

Die Excenterwelle macht 70 bis 75 Umdrehungen in der Minute.

Tafeln