| Titel: | Ueber Herstellung und Eigenschaften des Cementes. |

| Fundstelle: | Band 235, Jahrgang 1880, S. 290 |

| Download: | XML |

Ueber Herstellung und Eigenschaften des

Cementes.

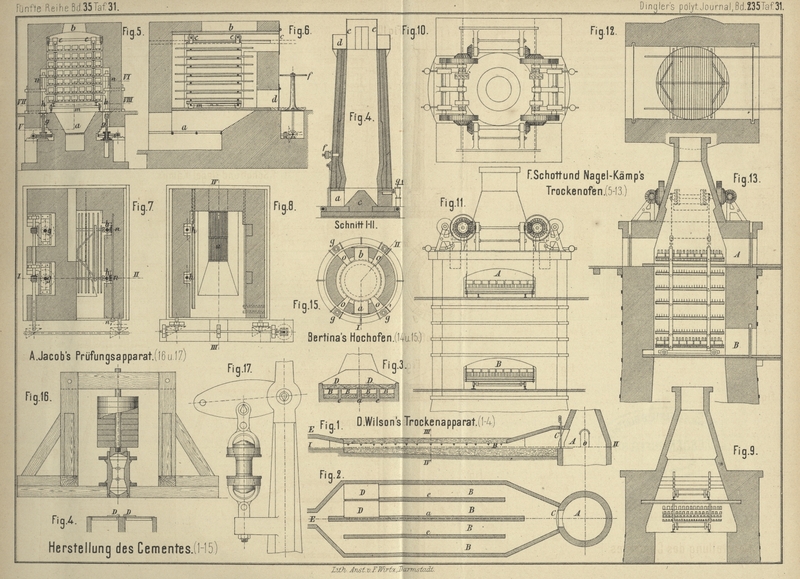

Mit Abbildungen auf Tafel 31.

Ueber Herstellung und Eigenschaften des Cementes.

Trockenapparat. Zum Trocknen des beim nassen

Mischverfahren erhaltenen Cementschlammes empfiehlt D.

Wilson zu Grays (Essex) im Engineering, 1879

Bd. 28 S. 378 den in Fig. 1 bis

4 Taf. 31 dargestellten Apparat. Die im Cementschachtofen A aufsteigenden Gase können durch Schlieſsung einer

Deckelklappe und Oeffnung des Schiebers C gezwungen

werden, in der Höhe der oberen Beschickungsöffnung o

seitlich durch die vier Kanäle B in den zum Schornstein

führenden Fuchs E abzugehen. Die durch die drei

Zwischenwände a und e

gebildeten 4 Kanäle sind mit durch aufgenietete Winkeleisen verstärkte

Eisenblechplatten D bedeckt, welche, wie der Schnitt

Fig. 4 andeutet, aufgeklappt werden können. Die Kanäle B werden nun in entsprechender Höhe mit dem

Cementschlamm angefüllt, die Klappen D geschlossen und

ebenfalls mit einer Cementschicht bedeckt, so daſs die untere Cementlage durch die

direct überstreichenden Feuergase, die obere aber durch die von unten erhitzten

Platten D erwärmt wird.

Trockenofen. F. Schott in Heidelberg sowie Nagel und Kamp in Hamburg (* D. R. P. Nr. 4727 vom 27.

August 1878) bringen die feuchte, zu Steinen geformte Masse in einen Trockenofen

(Fig. 5 bis 8 Taf. 31),

welcher mit directer Feuerung a oder durch abziehende

Gase erhitzt wird. Während die Heizgase im Ofen senkrecht aufsteigen und durch die

Oeffnung b entweichen, wird die zu trocknende Masse

oben bei c in den Ofen eingeführt, nach und nach gesenkt und durch die

Oeffnung d wieder entfernt.

Oben im Ofen sind an den Seitenwänden zwei Eisenschienen eingemauert, auf welchen ein

vierrädriger Wagen e läuft, unter dessen vier Achsen

sich vier Klauen befinden, in welche zwei I-Balken zum Tragen der Schichten

eingehängt werden. Die einzelnen Schichten der Cementmasse ruhen zunächst auf

gitterförmigen, eisernen Rosten, welche mit je zwei oben gerichteten I-Balken

versehen und nach unten auf eisernen Querträgern befestigt, so daſs die einzelnen

Gestelle direct über einander geschichtet sind. Die Vorrichtung zum Heben und Senken

sämmtlicher Trockengestelle besteht aus vier senkrechten Schraubenspindeln g, die durch Schneckenräder und Vorgelege vom Handrad

f aus gehoben oder gesenkt werden können. Auf den

vier Schraubenspindeln ruhen vier Drehsäulen h, welche

in Halsbändern geführt, gleichzeitig mit den Schraubenspindeln auf und nieder gehen,

mit seitlichen Lappen unter die Trockengestelle fassen und dieselben an den beiden

Unterzügen unter den I-Balken tragen. Befinden sich die vier Drehsäulen h in der durch die Zeichnung veranschaulichten

Stellung, so ruhen alle oberen (in diesem Falle sechs) Trockengestelle auf den

Lappen der Drehsäulen. Werden durch Drehen des Handrades die Drehsäulen, die sich

auf die Schraubenspindeln g stützen, gehoben, so werden

gleichzeitig auch die sämmtlichen darauf ruhenden oberen Trockengestelle gehoben und

wird damit der Wagen e frei, um aus dem Ofen

herausgezogen zu werden. Durch Drehung des Handrades f

in umgekehrter Richtung werden die sämmtlichen Trockengestelle gesenkt, bis

dieselben auf den unteren Wagen m stoſsen und dort zur

Auflage kommen. Zwei Zugstangen (bei n als Zahnstangen

gebildet), die von der Stirnfläche des Ofens aus durch Handgriffe n1 horizontal vorwärts

oder rückwärts bewegt werden können, greifen nun in die im oberen Theile

getriebeartig verzahnten Drehsäulen h und bewirken

deren Drehung um etwa ¼ Kreis. Die Drehsäulen stehen in Nischen und können, sobald

die unteren Lappen nicht mehr unter die Trockengestelle stoſsen, sondern an

denselben frei vorübergehen, durch Drehung der Handräder f um die ungefähre Höhe einer Schicht gehoben und dem nächst oberen

Trockengestelle nahe gebracht werden; alsdann drückt man die Zugstangen n wieder zurück, so daſs die Lappen der Drehsäulen bei

weiterem Drehen des Handrades f wieder unter die

Querträger der Trockengestelle fassen und mit dem nächsten Trockengestell die

darüber liegenden Schichten anheben. Das untere Trockengestell ruht inzwischen auf

dem unteren Wagen m, durch welchen es nach Freimachung

von den oberen Gestellen aus dem Ofen gezogen wird; der geleerte Wagen wird dann

wieder in den Ofen zurückgeschoben. Nun werden wiederum die Drehsäulen h gesenkt, bis alle Schichten auf dem Wagen m ruhen, alsdann die vier Drehsäulen h durch die Zugstangen n

gedreht, auſser Verbindung mit den Gestellen gebracht und durch das Handrad f wieder gehoben, bis sie bei abermaligem Senken durch

Hilfe der Zahnstangen n wieder unter die nächst höhere

Schicht fassen und mit dieser alle darüber liegenden Schichten heben. Inzwischen ist

aber durch den Wagen e eine neue nasse Schicht

eingebracht worden, welche nun durch die Aufwärtsbewegung der auf der Drehsäule h ruhenden unteren Schichten gehoben wird, bis die

Klauen des Wagens e loslassen und der Wagen wieder aus

dem Ofen genommen werden kann.

In Verbindung mit dem Cementschachtofen soll dieses Verfahren nach einem zweiten

Patent (* D. R. P. Nr. 1440 vom 15. November 1877) in folgender Weise vereinfacht

werden. Fig. 9 Taf.

31 zeigt den oberen Theil eines Cementschachtofens, in welchem auf eisernen

schienenförmigen Trägern kleine, den Ofenraum möglichst ausfüllende Wagen durch

seitliche Thüren aus und ein geschoben werden können. Bei der in zwei Ansichten

(Fig. 10 und 11) und

zwei Schnitten (Fig. 12 und

13 Taf. 31) dargestellten Anordnung werden die zu trocknenden Steine auf

entsprechenden Unterlagen in den oberen Ofenraum A

gebracht und allmählich je nach dem Fortschritt der Trocknung gesenkt, also den

senkrecht aufsteigenden Gasen entgegen abwärts geführt, bis an eine zweite untere

seitliche Oeffnung B mittels eines auf Schienen

laufenden unterzuschiebenden Wagens wieder Schicht auf Schicht nach erfolgter

Trocknung aus dem Ofen gezogen wird.

Hochofen mit Gebläseluft zum Brennen von Portlandcement

von W. Bertina in Schierstein a. Rh. (* D. R. P. Nr.

2720 vom 8. Januar 1878). Das mit einem vollständigen Blechmantel umhüllte Mauerwerk

ruht auf einem entsprechenden Fundament, welches zwei mit Schiebern versehene

Oeffnungen a und b (Fig.

14 und 15 Taf. 31)

enthält, aus denen die gebrannte Cementmasse entfernt wird. Der Unterbau enthält

ferner Gebläsegewölbe o mit eingesetzten guſseisernen

Formen. Der eingesetzte Scheider c soll die Zuführung

des gebrannten Cementes nach den Abstichöffnungen fördern. Oberhalb der Formöffnung

ist das feuerfesten Ofenfutter eingezogen, um die Rast als eigentlichen Brennraum zu

erhalten und eine bessere Luftvertheilung zu erreichen. Die Gichtbühne d steht mit einem Aufzuge in Verbindung; der

Blechschornstein e hat 2 oder 3 Thüren zum Aufgeben der

Gichten. Das Gebläse soll mindestens mit 40mm

Druck arbeiten und die Düsen müssen mit Regulirvorrichtungen g versehen sein. Der Betrieb des bis 18m

hohen Ofens ist im Wesentlichen wie beim Eisenhochofen; die Schauöffnungen f dienen zum Beobachten des Ofenganges und zum

Beseitigen etwa festgesetzter Massen.

Die bisherigen Versuche den Schachtofenbetrieb in einen continuirlichen zu

verwandeln, haben keine günstigen Resultate gegeben; ob sich dieser Ofen von Bertina besser bewähren wird, bleibt abzuwarten.

Während der Ringofen (* 1879 233 383) sich an einigen Orten zum Brennen von Cement

durchaus bewährt hat, z.B. bei Dyckerhoff in Amöneburg,

sind an anderen Stellen ungünstige Erfahrungen damit gemacht worden. Eine

wesentliche Erleichterung bietet der Ringofenbetrieb, wenn die Cementmasse durch

eine Trockenpresse zu Steinen geformt wird, welche sofort in den Ofen eingesetzt

werden können, ohne eine vorherige Trocknung zu erfordern.

Festigkeit des Cementes. A. Jacob (Engineer, 1879 Bd. 48 S. 397) stellt die runden

Probekörper von 2¼ Quadratzoll engl. (14qc,52)

Querschnitt in einer Form A (Fig. 16

Taf. 31) aus Kanonenmetall und unter einem Druck von 227k her. Fig. 17

erläutert die Art der Zerreiſsung der Probekörper. Der für die Kanalisation von

Salford bestimmte Cement soll eine Festigkeit von 350 Pfund auf 1 Quadratzoll engl.

oder 24k,5 auf 1qc haben.

Böhme hat die Festigkeit des Cementes der Pommer'schen

Portlandcementfabrik Quistorp in Stettin bestimmt, 1l dieses Cementes wog im losen Zustande

eingelaufen 1284g, eingerüttelt 1787g; ein 600-Maschensieb gab 4,5, ein

900-Maschensieb 13,3 Proc. Rückstand. Die Zugfestigkeit betrug nach 7 Tagen 17,45

und nach 28 Tagen 20k,78 auf 1qc, bei einem Mischungsverhältniſs (nach

Gewichtstheilen) von 1 zu 3 Normalsand. Ferner wurden folgende Zugfestigkeiten

erhalten:

Zeit

Unter Wasser erhärtet

An der Luft erhärtet

Mischungsverhältniſs von Cement und

Sand

Rein

1:1

1:2

Rein

1:1

1:2

Nach 7 Tagen

51,48

30,36

23,61

50,27

31,53

25,91

„ 30

62,32

36,04

28,38

61,02

36,34

30,40

„ 60

66,08

38,66

30,08

68,74

38,98

33,62

„ 90

68,30

42,62

32,48

68,56

41,08

35,24

Die Prüfung auf Druckfestigkeit ergab folgende Resultate:

NachTagen

Reiner Cement

1 Th. Cementund 1 Th. Sand

1 Th. Cementund 2 Th. Sand

1 Th. Cementund 3 Th. Sand

1 Th. Cementund 4 Th. Sand

Risse

Zerstörung

Risse

Zerstörung

Risse

Zerstörung

Risse

Zerstörung

Risse

Zerstörung

UnterWassererhärtet

7306090

362,1513,6586,0605,5

399,9550,9630,5646,1

208,9296,9335,3357,6

245,6331,4373,8393,2

162,6227,3256,8263,0

191,1260,7292,4299,1

––––

––––

––––

––––

An derLufterhärtet

7306090

356,8452,3554,1565,9

388,6486,8595,0601,6

212,8274,6305,3310,8

246,7306,4340,9345,3

164,3223,4239,0247,3

190,8255,1274,6283,5

95,8123,1142,6151,0

119,2152,6172,1182,7

70,590,8100,8103,1

82,5109,2122,5129,8

Tafeln