| Titel: | Ueber das Brennen von Thonwaaren, Kalk, Cement und Gyps. |

| Fundstelle: | Band 236, Jahrgang 1880, S. 158 |

| Download: | XML |

Ueber das Brennen von Thonwaaren, Kalk, Cement

und Gyps.

(Fortsetzung des Berichtes von S. 119 Bd.

234.)

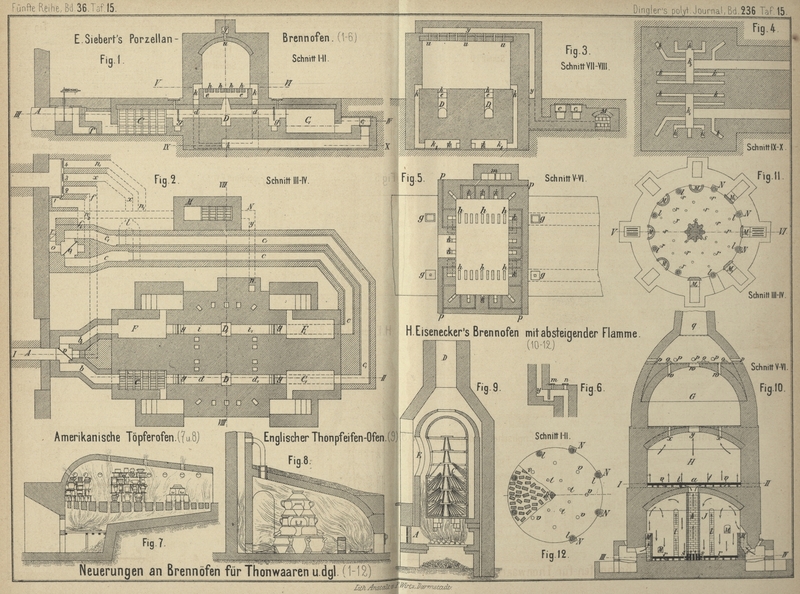

Mit Abbildungen auf Tafel 15

Ueber das Brennen von Thonwaaren, Kalk, Cement und

Gyps.

Bei dem in Fig. 1 bis

6 Taf. 15 dargestellten Gasofen zum Brennen von

Porzellan und Thonwaaren von E. H. Siebert in

Dresden-Blasewitz (* D. R. P. Nr.

2722 vom 1. Februar 1878) gelangt das Gas durch den Kanal A nach der Wechselklappe v, um je nach der Stellung derselben nach dem Kanal b oder b1

geleitet zu werden. Bei der hier angedeuteten Stellung geht das Gas durch b zum Regenerator C und

dann durch den Kanal d in den Verbrennungskanal D. Die zum Verbrennen des Gases nöthige Luft tritt bei

o ein, um bei der angedeuteten Stellung der

Wechselklappe v1 durch

den Kanal c1 in den

Regenerator C1 und

durch d1 ebenfalls in

den Verbrennungsraum D zu gelangen. Die hier erzeugte

Flamme geht zum Oberofen und verläſst denselben durch den Verbrennungskanal D1 um durch die Kanäle

i bezieh. i1 nach den Regeneratoren F,

F1 und von hier durch die Kanäle f, f1 und Schieber 1 und 2 nach dem

Schornstein zu entweichen.

Durch gleichzeitiges Drehen der Wechselklappen v und v1 erscheint die Flamme

bald links, bald rechts im Oberofen, wobei die Temperatur in den Regeneratoren C und C1 und F und F1 steigt, desgleichen

auch die im Oberofen bis zu den höchsten verlangten Hitzegraden. Um nun diese

wechselnden Flammen sofort in constante umzuwandeln, sperrt man die luftdicht

schlieſsenden Schieber 1 und 2, stellt die Klappen v und v1 zur Mitte und zieht

den Schieber 3. Bei dieser Stellung des Ofens gehen nun

zwei Gas- und zwei Luftströme nach demselben und erzeugen dort zwei oder mehrere

constante Gasflammen, wobei sowohl Gas, als auch Luft durch die in den Regeneratoren

aufgesammelte Wärme vorgewärmt werden. Die abgehenden Feuergase gehen durch die in

den Umfassungswänden des Ofens angebrachten Oeffnungen k und die Sammelkanäle k1, dann unter die Luftzuführungskanäle c und c1, um hier ihre Wärme abzugeben, verlassen diese

Kanäle bei l und gelangen schlieſslich durch Kanal x und Schieber 3 zum

Schornstein.

Dieser Porzellanbrennofen unterscheidet sich von dem Glasschmelzofen desselben

Erfinders (* 1879 232 526) im Wesentlichen dadurch, daſs

sich bei g in den Verbindungskanälen dd1 und ii1 Sandverchlüsse

befinden, wodurch während des Abkühlens, Entleerens und Wiederfüllens die im Boden

liegenden Regeneratoren vom Oberofen abgesperrt werden können, und daſs zur

Vertheilung der in den Ofen tretenden Flamme die Querkanäle e mit den Schlitzen h angebracht sind. Bei

M befindet sich ferner ein Regenerator, ein

länglich viereckiger Raum, welcher vorn mit Steinen, hinten mit Eisenstäben

gitterförmig angefüllt ist und bei N durch Kanal y und Schlitze u mit dem

Scheitel des Brennofens in Verbindung steht, durch Kanal n1 und Schieber 4 mit dem Schornstein.

Auſserdem befinden sich am Fuſse des Oberofens eine Anzahl Luftzuführungskanäle p.

Bei Inbetriebsetzung des Ofens muſs derselbe zuerst durch directes Feuer zur Rothglut

gebracht werden; dann beginnt die Gasfeuerung mit wechselnder Flamme; dabei sind

Schornsteinschieber 1 und 2 geöffnet, 3 und 4 geschlossen. Die bei n eintretende

Speiseluft gelangt durch Kanal y in den Wärmesammler

M, von hier durch Kanal n2 und Ventil r zur Wechselklappe v1. Mit fortgesetzter Wechselflamme bringt man

Oberofen und Regeneratoren auf die erforderliche Temperatur. Ist der Brand beendet,

so werden die Regeneratoren durch Sandverschlüsse g vom

Oberofen abgeschlossen; ferner schlieſst man Schieber 1

und 2 und Ventil r. Zur

Abkühlung des Oberofens wird der im Kanal y befindliche

Sandverschluſs m (Fig. 6)

geöffnet, ferner Schieber 4 und die Kanäle p. Die

eintrende Kühlluft geht stark erwärmt durch die Schlitze u und den Kanal y zum Wärmesammler M und entweicht durch Kanal n1 und Schieber 4 zum Schornstein. Nimmt

der Wärmesammler keine Wärme mehr auf, so wird die Verbindung mit dem Oberofen durch

Sandverschluſs unterbrochen und Schieber 4 geschlossen. Ist der Ofen entleert und

wieder gefüllt, so wird er mittels constanter Gasflammen angewärmt. Zu diesem Zweck

werden die Sandverschlüsse im Kanal y geöffnet, die

Wechselventile zur Mitte gestellt; durch die in den Regeneratoren und dem

Wärmesammler aufgespeicherte Wärme soll dann Gas und Luft auf 400 bis 500°

vorgewärmt werden. Die Luft tritt bei n in den Kanal

y, sodann in den Wärmesammler M, erwärmt sich hier anfänglich auf 100 bis 150°,

gelangt mit dieser Temperatur nach dem Luftwechsel v1 von wo sie dann ihren Weg durch die noch heiſsen

Regeneratoren nimmt. Durch Einlassen von mehr oder weniger Gas und Luft hat man es

leicht in der Gewalt, jede beliebige und gleichmäſsige Temperatur im Oberofen bis

600° zu erreichen. Ist die höhere Rothglut eingetreten, so stellt man die

Wechselflamme ein.

Als Beispiele der in Amerika gebräuchlichen Töpferöfen mit directer Feuerung mögen nach Scientific American, 1879 Bd. 40 S. 256 die in Fig.

7 und 8 Taf. 15

dargestellten Oefen angeführt werden, welche beide keiner weiteren Beschreibung

bedürfen.

Bei dem in England, namentlich in Dorsetshire und Devonshire

gebräuchlichen Ofen zum Brennen von Thonpfeifen (Fig.

9 Taf. 15) umspült die von A aus gespeiste

Flamme die etwa 2000 Pfeifen fassende Muffel C und

entweicht durch den Schornstein D. Das Ein- und

Aussetzen geschieht durch die Oeffnung E. Ueber die

Herstellung der Thonpfeifen vgl. Scientific American, *

1879 Bd. 40 S. 82.

Einen Ofen mit absteigender Flamme

zum Brennen von Thonwaaren hat H. Eisenecker in Altwasser, Schlesien (* D. R. P. Nr. 3334 vom 5. Februar

1878) angegeben. Fig. 10 bis

12 Taf. 15 zeigen einen alten Porzellanofen, welcher durch Einbauen der

von links nach rechts schraffirten Theile zu einem Ofen mit absteigender Flamme

umgeändert ist. Zunächst werden sogen. Feuerwächter M,

M1 in halbrunder oder gerader Form vor der

Feuerung im Ofen aufgestellt, welche die eintretende Flamme zwingen, nach aufwärts

zu gehen. Dann wird ein mittlerer runder Abzugskanal k

aus feuerfesten Ziegeln eingebaut, welcher oben aus Ofengewölbe fest anschlieſst,

dagegen unten schlitzförmige Oeffnungen s hat. Kleinere

ringförmige Abzugskanäle l sind an der inneren

Ofenwand, am besten in Nischen N, aufgestellt,

schlieſsen ebenfalls oben aus Gewölbe und haben unter der Sohle Oeffnungen. Die

Ofensohlen mit darunter liegenden hohlen Zwischenräumen werden hergestellt, indem

man auf unregelmäſsig von einander entfernt aufgestellten Ziegeln eine flache

Steinschicht fest an einander setzt, jedoch die Abzugsöffnungen v, r, s offen läſst. Die Abzugskanäle l gehen durch die zweite Ofensohle hindurch.

Die in den Ofenraum J tretende Flamme geht abwärts durch

die Oeffnungen r und s,

unter den Ofensohlen zwischen den locker gestellten Ziegeln hindurch nach den

Abzugskanälen k und l,

dann aufwärts durch l direct in den Ofenraum H und durch k unter die

Ofensohle a, um durch die Offnungen t und v ebenfalls nach dem

Ofenraum H zu gelangen. Von hier tritt die Flamme durch

die Oeffnungen x und y in

den Glühofen G und schlieſslich durch die Oeffnungen

w zum Schornstein, welche Oeffnungen mittels der

Platten o von den Löchern p aus nach Bedarf theilweise bedeckt werden können.

Beim Einsetzen der Kapselstöſse wird genau darauf geachtet, daſs die Oeffnungen r und s frei bleiben, d.h.

man baut aus Ziegelstücken um dieselben herum unter die Kapselstöſse eine Art

Dreifüſse, worauf die untersten Kapseln zu stehen kommen, um so dem Feuer freien

Durchgang zu verschaffen; alle Kapselstöſse werden dicht und fest an einander

gesetzt und genügen die Zwischenräume, die sich durch die Rundung der an einander

stehenden Kapselstöſse von selber bilden, vollständig, der Flamme den Weg nach

abwärts zu gestatten.

Borchand in Berlin (* D. R. P. Nr. 2871 vom 11. Januar 1878) mischt zur Herstellung unschmelzbarer Kapseln zum Brennen von

Porzellan 100 Th. Sand, 5 Th. Gyps und 4 Th. Dolomit, bringt die Masse in Formen,

preſst und brennt bei Weiſsglühhitze.

Tafeln