| Titel: | Ueber Neuerungen in der Spiritusfabrikation. |

| Fundstelle: | Band 236, Jahrgang 1880, S. 467 |

| Download: | XML |

Ueber Neuerungen in der

Spiritusfabrikation.

(Fortsetzung des Berichtes S. 400 dieses

Bandes.)

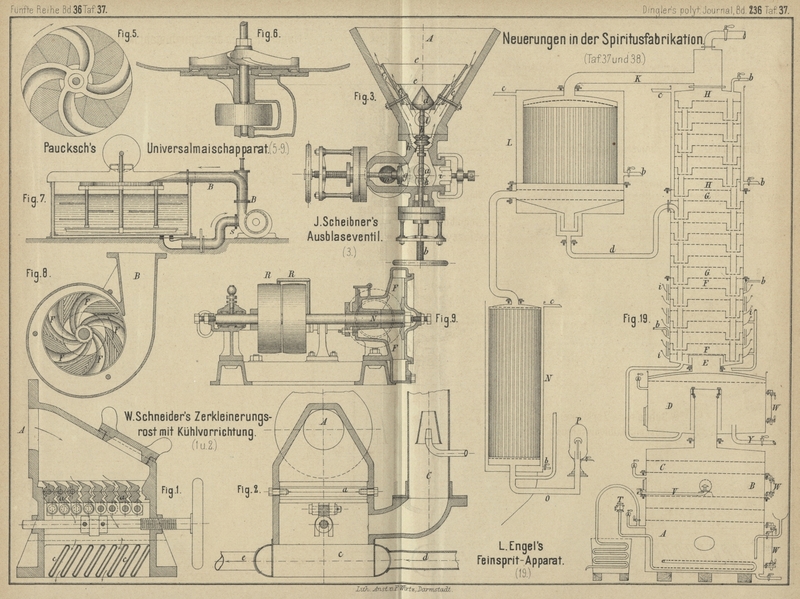

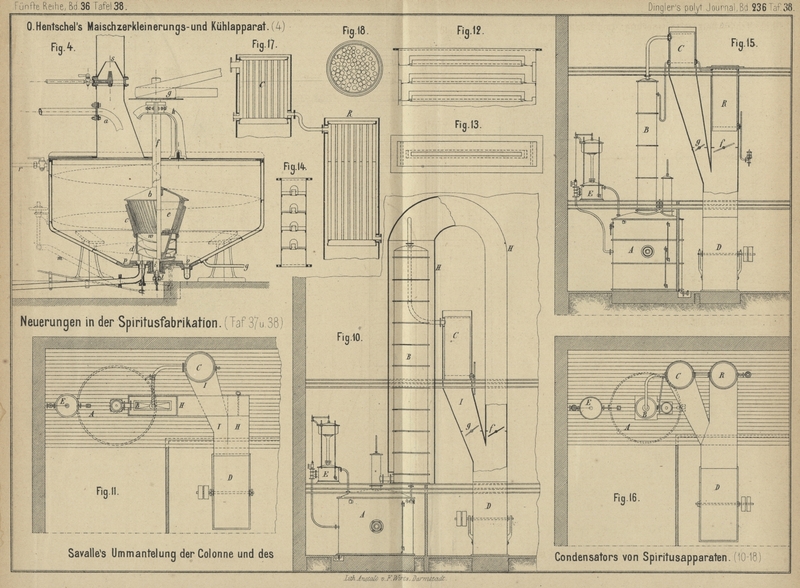

Mit Abbildungen auf Tafel 37 und 38.

Ueber Neuerungen in der Spiritusfabrikation.

Das Eigenthümliche des Verfahrens von F.

Schuster (1879 232 * 419. 1880 236 314) besteht in der Benutzung der Leinhaas und

Hülsenberg'schen Dampfschlange und des Dämpfens der Kartoffeln mit bei hohem Druck durchstreichendem

Dampf. Das Verfahren hat speciell den Zweck, die chemisch wirkende Kraft des Wassers

bei Hochdruck auf Stärke zur Geltung zu bringen. Der durchstreichende Dampf soll ein

Durchdringen aller Theile des Henze'schen Apparates sicher stellen und das auf 2

Stunden ausgedehnte Dämpfen soll das Stärkemehl zum Theil schon in Lösung

überführen.

Abgesehen von der Verlängerung der Betriebszeit um etwa 1 Stunde hat dieses lange

Dämpfen die Unbequemlichkeit der starken Ansammlung von Condensationswasser, welches

schon mehr eine concentrirte Lösung von Stärke ist und, für sich aufgefangen, bei

eintretender Abkühlung zu einer völlig festen Gallerte erstarrt. Diese Flüssigkeit

muſs natürlich mit in den Vormaischbottich genommen werden und vermehrt bei an

Stärke armen Kartoffeln in recht unangenehmer Weise die Maischmenge. Bei derartigen

Kartoffeln ist daher im Interesse einer concentrirten Maischung jedes zu lange

Dämpfen bei geschlossenem Feuchtwasserhahn möglichst zu vermeiden.

Der Schuster'sche Zwischenkühler hat nur eine geringe

Leistungsfähigkeit und macht ein Absaugen des Dampfes aus dem Vormaischbottich

keineswegs überflüssig.

Eine Reihe von Versuchen ergab nun, daſs mit den genannten Apparaten von 100 Theilen

eingemaischter Stärke ungelöst blieben:

Paucksch

Böhm

Leinhaas u.Hülsenberg

Schuster

Henze mitVormaischb.

1,87

1,90

2,13

1,71

2,30

1,84

2,26

1,73

1,94

2,06

1,43

1,65

–

–

1,56

1,77

2,15

–

–

1,79

–––––––––––––––––––––––––––––––––––––––––––––––––––––––––

Mittel

1,73

1,99

1,93

1,83

1,93.

Die Versuche wurden mit denselben ziemlich stark trockenfaulen

Kartoffeln ausgeführt. Die Apparate von Bohm (1879 231 167. 232 * 137) und Paucksch haben diese durch kein Dämpfen, auch nicht

durch den Doppelrost, zu zerkleinernden Stücke vollständig vermählen; die auf diesen

Apparaten bereiteten Maischen waren vollkommen fein, die trockenfaulen Stücke völlig

zerkleinert und doch ist die Aufschlieſsung der Maischen auch nicht um das geringste

gefördert. Vergleicht man die Mittelzahlen der Aufschlieſsung unter einander und mit

den Einzelwerthen, so sieht man, daſs die Unterschiede der Aufschlieſsung völlig in

den Fehlergrenzen der Untersuchungsmethode liegen. Schlecht gedämpfte Kartoffeln

müssen bei Hollefreund (1879 231 * 165) und Henze (1879 231 * 168) eine schlechte Aufschlieſsung geben und die

mangelhafte Leistung dieser Apparate kann durch ein passendes Zerkleinerungswerk

ergänzt werden. Wer aber glaubt, durch die gute mechanische Zerkleinerung und die

daraus folgende bessere Aufschlieſsung gut gedämpfter Durchschnittskartoffeln

nachweisbar auch nur 1l Spiritus vom Rohmaterial

oder nun gar vom Maischraum mehr zu ziehen, der irrt sich gründlich. Alle Achtung vor

dem vorwärts strebenden Erfindergeist unserer Fabrikanten: die ängstlich gesuchte

mechanische Vervollkommnung zur Bereitung einer feinen Maische ist ein Streben auf

unfruchtbarem Gebiete.

Wenn trotzdem die Praxis sich immermehr den neuen Maischapparaten mit Mahl

Vorrichtung zuwendet, so geschieht dies mit vollem Recht wegen der unvergleichlich

gröſseren Sicherheit des ganzen Betriebes, welche ihre allgemeine Einführung in die

Brennereien durchaus erforderlich erscheinen läſst.

Den Verhandlungen der Generalversammlung des Vereines der Spiritusindustrie in Deutschland entnehmen

wir noch folgende Mittheilungen. M. Delbrück hat den

Kraftverbrauch einiger Maischapparate bestimmt. Bei

Paucksch's Universalmaischapparat hat die Zähigkeit

der Maische einen auſserordentlichen Einfluſs auf den Kraftverbrauch. Der Apparat in

Biesdorf, in welchem 1750k Kartoffeln gemaischt

werden, brauchte für eine zähe, dicke Maische 10e,6, während eine flüssige Maische nur 7e,0

erforderte, bei 260 Umdrehungen des Flügelrades in der Minute. Der

Centrifugalmaischapparat gebrauchte dagegen bei 470 Umdrehungen nur 3e,7, Böhms

Maisentschälungsapparat (1879 232 * 137) gebraucht bei

456 Umdrehungen 5e, erfordert also mehr Kraft,

arbeitet aber auch schneller wie Paucksch. Der alte

Vormaischbottich in Biesdorf gebraucht nur 0e,5.

Rechnet man für eine stündliche Pferdestärke 15 Pf., so stellen sich die Kosten für

die Bereitung der Maische, bezogen auf 1 Stunde und 2250l Maischraum, folgendermaſsen:

Paucksch's

Universalmaischapparat

1,30 M.

Paucksch's

Centrifugalmaischapparat

0,60

Bohm's

Entschälungsapparat

0,75

Vormaischbottich mit einfachem Rührwerk, 11

Umdrehungen in 1 Minute

0,10

Nimmt man an, daſs die Apparate je einer Maischung die gleiche

Zeit erfordern und daſs für 1750k Kartoffeln rund

30 Minuten erforderlich sind, bei zweifachem Betriebe somit 1 Stunde, so gebrauchen

mehr:

Paucksch'a

Universalmaischapparat

1,20 M.

Paucksch's

Centrifugalapparat

0,60

Bohm's

Entschälungsapparat

0,75

Für die beiden letzten Apparate ist der Kraftverbrauch des

alten Vormaischbottichs nicht in Abzug gebracht, weil derselbe bei Anwendung dieser

Apparate nicht auſser Thätigkeit gesetzt wird.

M. Märcker hält es für einen Fehler,

mit der Zerkleinerung weiter zu gehen, als es unbedingt zur Aufschlieſsung

nothwendig ist. Gesunde Kartoffeln brauchen keinen Zerkleinerungsapparat und bei

Anwendung der Einrichtung von Avenarius (1879 231 * 168) brauchen auch die Körnerfrüchte keinen

Zerkleinerungsapparat. Allerdings sind dieselben ja alle ausgezeichnete

Maischapparate; ob aber dazu der groſse Kraftaufwand nothwendig ist, den sie

erfordern, nur um die Bewegung der Maische hervorzubringen, ist doch zweifelhaft. Wir suchen

Hilfsmittel zur Zerkleinerung und Aufschlieſsung, die doch eigentlich nur unter

auſsergewöhnlichen Verhältnissen nothwendig wären. Henze's Apparat, Vormaischbottich mit Wasserkühlung, z.B. von Hampel (1879 232 * 139), für

besondere Verhältnisse Einschaltung einer Mühle von Böhm oder Paucksch) dies dürften die besten

Constructionen der Gegenwart sein. – Bei Verarbeitung von

Mais soll man nach mehrseitig gemachten Beobachtungen nur 2,5 bis 3at Druck geben, da sonst der Spiritus einen

Beigeschmack bekommt. Bei Hochdruck spalten sich die Fette in Fettsäure und

Grlycerin, es entstehen vielleicht allerlei riechende und schmeckende Producte, die

den Spiritus verschlechtern. In diesem Falle würden solche

Zerkleinerungsvorrichtungen, welche es gestatten, bei niedriger Temperatur zu

arbeiten, und doch in kurzer Zeit eine völlige Aufschlieſsung erzielen, z.B. von Bohm, sehr vortheilhaft sein. Die Frage, ob unter

Hochdruck aufgeschlossener Mais ein besseres Viehfutter sei als der nach dem alten

Verfahren behandelte, wurde verschieden beantwortet.

Bezüglich der Gährungsführung zeigt

M. Delbrück, daſs Dickmaischen zu einer guten

Vergährung einer kalten Anstellungstemperatur bedürfen. Jede Maische fordert zur

guten Vergährung eine schnelle Angährung, die bei Dickmaischen durch starkes

Vorstellen zu erreichen ist.

Maischdestillirapparat. J. Hampel (* D. R.

P. Kl. 6 Nr. 7015 vom 21. September 1878) schlägt vor, Kartoffeldämpfer

und Maischapparat gleichzeitig zum Destilliren des Spiritus zu verwenden, – ein

Verfahren, welches wohl nur für kleinere Verhältnisse empfehlenswerth sein

dürfte.

Spiritusdestillirapparat. Die von D. F.

Savalle in Paris (* D. R. P. Kl. 6 Nr. 8355 vom 2. Februar 1879) getroffenen

Umänderungen bestehen namentlich darin, daſs die Colonnen der Rectificationsapparate

eine viel gröſsere Abkühlungsoberfläche erhalten als bisher, daſs ferner der

eigentliche Condensator wegfällt und die Colonne gleichzeitig als Condensator und

Rectificationscolonne dient (vgl. 1870 196 * 473. 1877

223 * 615. 224 616).

Das Gebläse D (Fig. 10 und

11 Taf. 38) treibt kalte Luft in die mit Regulirklappen g und f versehenen Kanäle

I und H, welche mit

dem Röhrenkühler C und der Colonne B, von welcher Fig. 12 bis

14 verschiedene Schnitte zeigen, in Verbindung stehen. Letztere dient

gleichzeitig als Rectificationscolonne und als Condensator. Die aus der Colonne

tretenden Alkoholdämpfe gehen direct in den Luftkühler C (vgl. Fig. 17 und

18). Neben dem Kochkessel A steht der

Dampfregulator E.

Der in Fig. 15 bis 18Figuren sind auf bezeichneter Tafel nicht vorhanden. Taf. 37 dargestellte gewöhnliche Rectificationsapparat ist mit

einem Condensator und Luftkühler versehen. Die Alkoholdämpfe gelangen aus der

Colonne B in den Röhrencondensator C

und gehen dann in den

Kühler R, welcher ebenfalls mit Röhren versehen ist,

wie aus Fig. 17 und 18 zu sehen.

Feinspritapparat von L. Engel in

Rothenburg a. S. (* D. R. P. Kl. 6

Nr. 3163 vom 8. März 1878). Die mit zwei Siebböden versehene Wasserblase

A (Fig. 19

Taf. 37) wird mit etwas Wasser angefüllt, das directen Dampf zuführende Ventil T geöffnet, alsdann das Einspritzrohr F, durch welches der Rohspiritus aus dem Behälter nach

der Spirituseinspritzblase B durch Selbstdruck nach dem

inneren Kegelventil und der fein durchlöcherten Brause zugeführt wird. Durch diese

ganz genau zu handhabende Einspritzung wird die regelrechte continuirliche

Rectificationsarbeit des Apparates hauptsächlich bewirkt, und man kann (je nach

Gröſse des Apparates) in der Minute 1 bis 20l

Rohspiritus rectificiren.

Der aus A aufsteigende Dampf wäscht den Spiritus und

drückt denselben aus der mit 2 Siebböden und einem Flüssigkeitsstandrohr W versehenen Blase B in

den Verdampfungsbehälter C, welcher nur einen Siebboden

hat. Der Alkohol steigt von hier nach dem Fuselsammler D, wird durch das auf demselben befindliche Becken mit Wasser gekühlt,

steigt durch den Durchgang E zur Colonne F, welche mit 7 Becken i

umgeben ist, die durch das Rohr b mit Kühlwasser

versehen werden. Die hier niedergeschlagenen Theile gehen durch ein Rohr zum

Fuselsammler D zurück, während die Alkoholdämpfe durch

die Colonne G nach H

gehen, welche durch das vom Kühler N durch das Rohr c abflieſsende Wasser gekühlt wird. Von hier gehen die

Dämpfe durch K zum Condensator L, welcher die unreinen Destillationsproducte durch das Rohr d nach der Colonne G

zurückführt, während die reinen Dämpfe in dem ebenfalls mit Wasserkühlung bc versehenen Kühler N

verdichtet werden, um als Feinsprit durch das Rohr O

aus dem Verschlüsse P abzuflieſsen.

Neuerung am Henze sehen Hochdruckdämpfer. Um ein

gleichmaſsiges Dämpfen der Rohstoffe für die Spiritusfabrikation zu erzielen, will

H.

Paucksch in Landsberg a. W. (* D. R. P. Kl. 6 Nr. 9410 vom 2. October 1879) den Dämpfer in

seiner ganzen Form als Konus gestalten, so daſs die Entstehung todter Winkel völlig

vermieden wird.