| Titel: | Ireland's Streckwerkanordnung für Flachs- und Jute-Spinnmaschinen. |

| Fundstelle: | Band 237, Jahrgang 1880, S. 279 |

| Download: | XML |

Ireland's Streckwerkanordnung für Flachs- und

Jute-Spinnmaschinen.

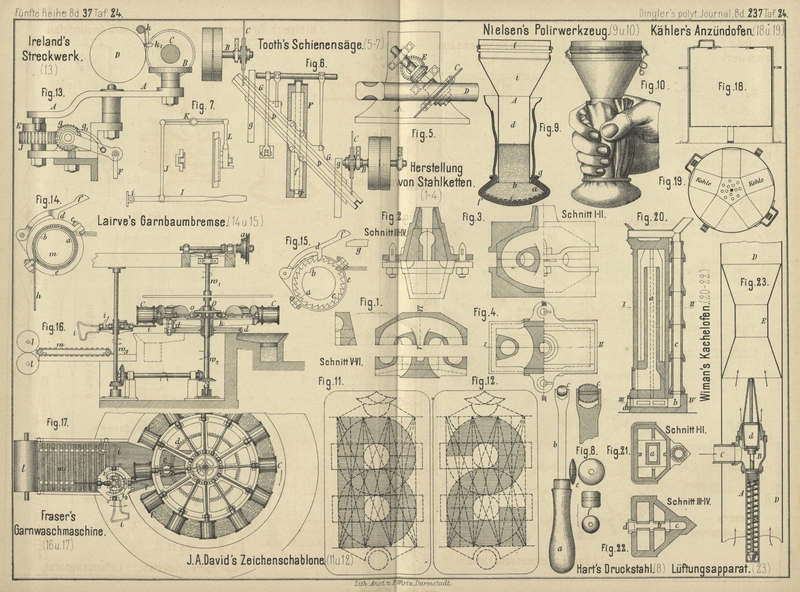

Mit einer Abbildung auf Tafel 24.

Ireland's Streckwerk für Flachspinnmaschinen.

Die Streckwalzenpaare der Flachs- und Jute-Spinnmaschinen bestehen aus einer

geriffelten metallenen Walze von 22 bis 25mm (⅞

bis 1'' engl.) Breite und einer hölzernen Walze von etwa 9 bis 10mm (⅜'' engl.) Breite. Die Holzwalzen, von denen

je zwei zu einem Paar vereinigt sind und durch einen Gewichtshebel Belastung

empfangen, sind sehr starker Abnutzung unterworfen und verursachen bedeutende

Unterhaltungskosten. Sieht man ganz davon ab, daſs ein rascher Verschleiſs mit durch

Unrundlaufen der Holzwalzen und Einarbeiten der Riffeln herbeigeführt wird, was ein

Abdrehen der Cylinder nothwendig macht, so bleibt noch ein dritter Umstand zu

berücksichtigen übrig. Es arbeitet das Vorgarn in kurzer Zeit eine Rinne in die

Holzwalze ein; diese nähert sich der Riffelwalze, kommt schlieſslich mit der ganzen

Breite in Berührung mit der letzteren und der Druck, welcher auf das Vorgarn

ausgeübt wird, nimmt ab. Dadurch kann sehr leicht die Streckwirkung der Walzen

beeinträchtigt werden. Das mit schwächerer Pressung von den Walzen gefaſste Garn ist

leichter zum Gleiten geneigt.

Diese Rinnenbildung sucht Ireland nach dem Textile Manufacturer,

1879 S. 293 dadurch zu vermeiden, daſs er den Riffelcylindern eine hin- und

hergehende Bewegung ertheilt. Diese erhalten jetzt nur etwa 9 bis 10mm Breite, die Holzwalzen dagegen 25mm; die Verhältnisse haben sich also gegen früher

umgekehrt. Mit den Riffelwalzen, welche in der Achsenrichtung um etwa 17mm (⅝'' engl.) verschoben werden, bewegen sich die

Fadenführer hin und her, so daſs das Vorgarn die ganze Umfläche der Holzcylinder

bestreicht und gleichmäſsig abschleift.

Der höchst einfache Mechanismus zur achsialen Verschiebung der Riffelcylinder ist in

Fig. 13 Taf. 24 gezeichnet. Der zweiarmige Hebel A trägt rechts eine Reibungsrolle B, deren

Durchmesser gleich dem Abstande zweier benachbarter Riffelcylinder C ist, links einen Zapfen, der sich beständig gegen den

Umfang einer an dem Schraubenrade J befindlichen

herzförmigen Scheibe E anlegt. J erhält Drehung durch eine auf der Sperrradwelle sitzende Schnecke; das

Rad g wird geschaltet durch die Klinke g1, welche mit Hilfe

der Stange F eine schwingende Bewegung erhält. Die

Schiebung der Riffelwalzen erfolgt sehr langsam; es sollen schon 3 Hin- und Hergänge

im Tag genügen, um die Rinnenbildung in den Holz walzen D zu verhüten. – Die Fadenführer k umfassen

mit ein Paar angebogenen Lappen k1 die Riffelcylinder und werden durch diese mit

verschoben, so daſs der Faden immer richtig gegen die schmalen geriffelten

Arbeitsflächen anläuft.

Tafeln