| Titel: | Diagonal-Räderhobelmaschine von Joh. Renk in Augsburg. |

| Fundstelle: | Band 238, Jahrgang 1880, S. 280 |

| Download: | XML |

Diagonal-Räderhobelmaschine von Joh. Renk in

Augsburg.

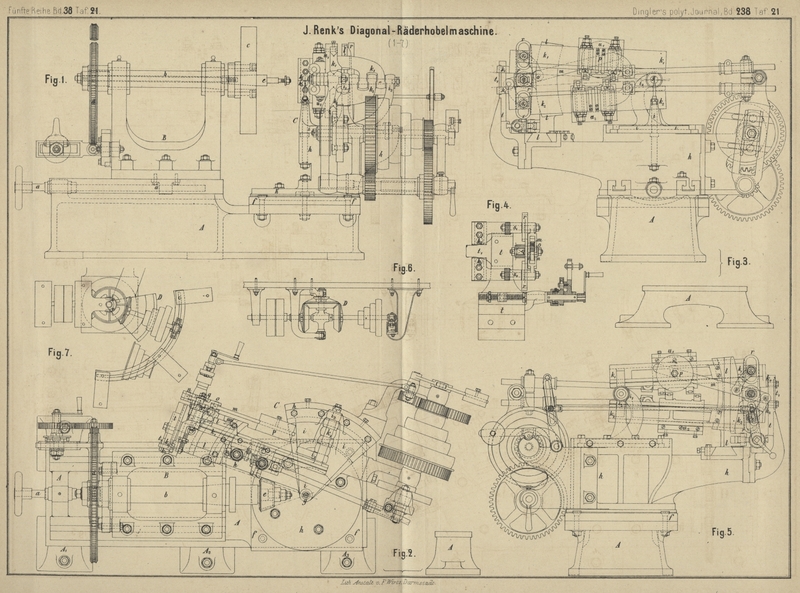

Mit Abbildungen auf Tafel 21.

Renk's Diagonal-Räderhobelmaschine.

Vorliegende Maschine (* D. R. P. Kl. 49 Nr. 8000 vom 14. Juni 1879) hat den Zweck,

die Zahnlücken der Kegelräder nach einer vergröſserten

einfachen Zahnlückenschablone mittels zweier einfachen Hobelstähle so auszuhobeln,

daſs Schrägung und Curve der Zähne constructiv richtig und genau erzeugt wird und

jede Nacharbeit vollständig ausgeschlossen ist.Vgl. Leupold 1873 209

* 241. Corliſs 1877 223 * 449. G. Herrmann 1877 225 396. Haas 1878

229 * 28. Der Leupold'schen Maschine gegenüber, welche in Wien 1873

von L. A. Riedinger (1873 209 * 241) und in Paris 1878

von Fetu und Deliége (1878 229 216) ausgestellt war,

weist die Renk'sche Construction folgende principielle

Unterschiede auf: 1) Die Verlegung des ganzen im Kreisbogen drehbaren

Hobelmechanismus hinter die vollkommen freiliegende Kegelspitze, in Folge dessen die

Hobelstähle nicht nur die Kegelspitze erreichen, sondern dieselbe sogar

durchschneiden können, so daſs die Arbeitsgrenze nach abwärts unbeschränkt ist, d.h.

selbst die kleinsten Räder, welche überhaupt anzufertigen sind, noch ausgehobelt

werden können. 2) Die Art der Ausbalancirung und Belastung der beiden sogen.

Divergirwangen, wodurch man erreicht, daſs der Druck auf beiden Seiten der Schablone

stets der gleiche ist. 3) Die Kupplung der Pleuelstange mit den Gleitsupporten

direct vor den Arbeitstählen behufs sicheren Schneidens

und die Construction der Pleuelstangen, vermöge welcher sie behufs Verminderung von

Hubverlusten jeder Stellung des Hobelmechanismus leicht folgen können.

Von der Renk'schen Diagonal-Räderhobelmaschine zeigen

auf Taf. 21 Fig. 1

Seitenansicht mit Planstellung des Arbeitsmechanismus, Fig. 2

Grundriſs mit aufgespanntem Kegelrad in Stellung des Arbeitsmechanismus hierfür,

Fig. 3 Rückansicht des Arbeitsapparates, Fig. 4

Schablonenständer mit eingesetzter Schablone, Fig. 5

Vorderansicht des Arbeitsapparates, endlich Fig. 6 und

7 Ansicht und Grundriſs eines drehbaren Vorgeleges zu dieser Maschine.

Dieselben Buchstaben bezeichnen in allen Figuren gleiche Theile.

Die Räderhobelmaschine besteht aus folgenden drei Haupttheilen: einer Grundwange A mit drei Füſsen A1 bis A3, einem Spindelstock B

zum Aufspannen und Theilen der Räder, einem Arbeitsapparat C mit eigenem Antrieb.

Auf der Grundwange A ruht ein in diese eingehobelter

Spindelstock B, welcher genau in der Verlängerung der

horizontalen Achse seiner Spindel b mittels

Gewindespindel a und Handrad verschoben und mit

Schlitzschrauben auf der Grundwange festgeschraubt werden kann. Dieser Spindelstock

trägt auf seiner durchbohrten Spindel b am vorderen

Ende eine Planscheibe c zum Aufspannen der gröſseren

Räder und am hinteren Ende ein genau gefrästes Schneckentheilrad d mit 180 Zähnen, in das eine einfache Schnecke

eingreift, welche durch aufgesteckte Wechselräder die richtige Umdrehung erhält und

in das Schneckenrad aus- und einrückbar ist. Zum Aufspannen der Räder dient ferner

noch ein conisch in die Spindel b eingedrehter und

festgeschraubter Dorn e.

Auf dem niederen Theil der Grundwange ist eine Platte f

mit eingedrehtem Schlitz aufgeschraubt, auf welcher der eigentliche Arbeitsapparat

drehbar ist und in jedem Winkelgrade mit vier Schlitzschrauben festgestellt werden

kann. Seine Drehachse ist senkrecht und schneidet die verlängerte Achse der

Spindelstockspindel. Dieser Punkt bildet die Kegelspitze jedes zu hobelnden

Kegelrades und ist auf dem Apparat genau durch eine gehärtete Stahlspitze g markirt. Diese Stahlspitze ist nothwendig zum

Einstellen der Räder und mit Zuhilfenahme eines einfachen Lineals zur Controle der

Schrägung gehobelter Zähne.

Der eigentliche Apparat C besteht aus folgenden

Haupttheilen: Drehtheil h mit runder Aufsatzplatte,

Segmentführung zu Wangenständern i, Seitenträger mit

Segmentführung zu Führungsständern l, Flächen zum

Anschrauben der Lagerböcke des Antriebes und des Schablonenständers t versehen. Der Wangenständer i ist um die Verticalachse des Apparates drehbar und in einem

Führungssegment auf dem Drehtheil h geführt. Dieser

Wangenständer besitzt zwei aufgegossene Lager i1 und i2, die genau nach der Kegelspitze radial und

horizontal durchbohrt sind. In diesen beiden Lagern ist ein conischer Bolzen

befestigt, um den sich die beiden Divergirwangen k1 und k2 in der Verticalebene mittels Gelenklagern drehen

können. Diese beiden Wangen besitzen an ihren äuſseren Enden je einen Gleitbacken von gehärtetem Stahl,

welche dazu dienen, den Wangen stets die richtige Schräge zu verleihen, indem sie

allmählich an einer vergröſserten Zahnlückenschablone t1 von Eisenblech entlang gleiten. Der

Führungsständer l gibt den Wangen k1 und k2 eine weitere

Verticalführung, in Folge dessen auch mehr Festigkeit und hindert dieselben am

Zurückgehen. Er wird während des Ganges der Maschine mittels einfachen

Schaltmechanismus mit linksgängiger Gewindespindelmutter und Gelenkstück in einer

Segmentführung in horizontaler Richtung vorwärts geschoben und macht zugleich die

Drehung mit, welche die Wangen mit dem Wangenständer durch diesen Vorschub um die

Verticalachse des Apparates erhielten. Die beiden Wangen k1 und k2 sind so am Führungsständer l befestigt, daſs bei Vor- oder Rückgang desselben diese ebenfalls

vorwärts oder rückwärts sich drehen müssen.

Um die Gleitbacken der beiden Divergirwangen während des Ganges der Maschine stets an

die vergröſserte Zahnlückenschablone anzudrücken, ist ein Mechanismus erforderlich,

der beide Wangen stets nach dem Mittel zusammenzieht. Um aber andererseits einem

merklichen und einseitigen Abnutzen der eingesetzten Schablone vorzubeugen, muſs in

erster Linie das Gewicht der beiden Wangen ausgeglichen werden und, nachdem dies

geschehen, ist der gleichmäſsige Druck derselben nach dem Mittel herzustellen.

Dieser Mechanismus ist folgendermaſsen beschaffen.

An dem Doppelhebel oqn sind an dessen Angriffspunkten

o und n die beiden

Wangen mittels Gelenkstücken os1 und ns2 aufgehängt und ist auf diese einfache Weise das

Gewicht der einen Wange durch das Gewicht der anderen Wange gänzlich aufgehoben. Um

nun den gleichmäſsigen Druck nach dem Mittel der beiden Wangen herzustellen, ist nur

an der einseitigen Verlängerung m des Doppelhebels über

qo hinaus ein Gewicht p anzubringen. Wäre nun der Drehzapfen q des

Doppelhebels fest im Führungsständer, so wären auch die Wege der Wangen verschieden

und jeder gehobelte Zahn würde schief ausfallen. Dies ist dadurch beseitigt, daſs

der Zapfen q durch eine Führungsschleife r, welche die drei Punkte s1, q und s2 stets in gerader

Linie erhält, horizontal im Führungsständer l hin- oder

hergeschoben wird. Dieser Mechanismus hat ferner den Vortheil, jede Wange für sich,

also unabhängig von der anderen, mehr oder weniger aus ihrem Mittel zu entfernen,

wobei sie sich nur allein an die vergröſserte Schablone binden und deren Curven

genau proportional auf dem zu hobelnden Kegelrade wiedergeben.

Der Schablonenständer t ist am äuſsersten Ende des

Seitenträgers vom Drehtheil h angeschraubt, dient zur

Aufnahme der einfachen vergröſserten Zahnlückenschablone t1 aus Eisenblech und trägt auſserdem den

Schaltmechanismus mit Reibungskupplung, welche letztere die Drehung des Schalträdchens auf

die linksgängige Schaltspindel überträgt, bis deren Mutter an den Stellmuttern auf

dieser Spindel anschlägt, somit eine weitere Schaltung unmöglich wird. Die

Stellmuttern sind nach der Tiefe des Zahnes zu stellen.

Die Gleitsupporte u1 und

u2 lassen sich auf

den Wangen k1 und k2 hin und her bewegen.

Sie sind mit je zwei Werkzeughaltern versehen, welche aus Stahlhaltergehäuse und

Stahlhalterschraube mit durchbrochenem Kopfe bestehen, durch welche die nach Maſs

vorhandenen einfachen Hobelstähle gesteckt und mit Muttern in einem im

Stahlhaltergehäuse befindlichen Schlitze festgespannt werden. Die Stähle können

durch einfache Stahlplättchen und Stellschräubchen so verstellt werden, daſs deren

Schneide sich genau in der geraden Linie befindet, welche von der Kegelspitze nach

dem Berührungspunkt des Gleitbackens auf der Zahnschablone gezogen werden kann.

Diese Stellung der Stähle ist jedoch nur beim letzten oder Schlichtspan zu

berücksichtigen und läſst sich mittels Lineal leicht controliren. Die Gleitsupporte

werden mittels einfacher verstellbarer Pleuelstangen mit Spannköpfen durch Gelenke,

Coulisse und verstellbare Kurbel in langsamen Vorgang beim Schnitt und leer in

raschen Rückgang versetzt.

Da mit dem Arbeitsapparat auch der Antrieb in allen Graden von 0 bis 90° verstellt

wird, so ist hierzu ein drehbares Vorgelege B (Fig.

6 und 7) bedingt.

Dasselbe besteht aus einem einfachen und einem dreifachen Lagerbock, einem

Kreuzlager, einer Rundwange mit drei Trägern, einem Bodenlager, einer festen und

einer losen Riemenscheibe, drei Kegelrädern, einem Riemenconus und zwei

schmiedeisernen Wellen. Dasselbe ist oberhalb der Maschine so anzubringen, daſs die

verticale Achse des drehbaren Vorgeleges in der senkrechten Verlängerung der

Drehachse des Arbeitsapparates, also auch senkrecht über der Stahlspitze g sich befindet. Um die richtige Stellung des

Vorgeleges zum Apparate zu finden, sind an der Drehplatte des Apparates und an der

Rundwange des Vorgeleges entsprechende Gradeintheilungen angebracht und ist somit

der drehbare Theil des Vorgeleges durch einfaches Verschieben und Festspannen des

Bodenlagers auf dem entsprechenden Winkelgrade der Rundwange leicht stellbar.

Zur Bestimmung und Herstellung einer vergröſserten Zahnlückenschablone eines

Kegelrades mit gegebener Zahnform ist die Entfernung der Schablone bis zur

Stahlspitze erforderlich; diese Länge ist für jede Schablone einer und derselben,

Maschine constant; dann ist nothwendig die Länge einer Mantellinie (von der

Kegelspitze bis Theilkreis) des Kegelrades. Ebenso, wie sich nun diese beiden Längen

zu einander verhalten, genau so ist auch das Verhältniſs der Zahnlückenschablone zur

Zahnlücke des Rades. Die Gröſsen der Zahnlücken des Rades (Curvenradien, Stärke im

Theilkreis, Höhe über und unter dem Theilkreis u.s.w.) werden nach dem gefundenen

Verhältniſs berechnet und auf Papier oder direct auf einem in den Schablonenständer eingepaſsten, etwa 8

bis 10mm starken Eisenblech als vergröſserte

Zahnlückenschablone aufgerissen und ausgearbeitet. Hierbei ist zu bemerken, daſs der

Theilriſs auf der Schablone merklich bezeichnet sein muſs. Mit dieser Schablone

können nun alle Räder von Null an aufwärts bis zur gröſsten Arbeitsgrenze der

Maschine ausgehobelt werden, wenn sie gleiche Zähnezahl, gleiches

Uebersetzungsverhältniſs und gleiche Zahnconstruction haben.

Tafeln