| Titel: | Zur Herstellung und Verwendung von Sprengstoffen. |

| Fundstelle: | Band 238, Jahrgang 1880, S. 328 |

| Download: | XML |

Zur Herstellung und Verwendung von

Sprengstoffen.

Mit einer Abbildung auf Tafel 25.

Zur Herstellung und Verwendung von Sprengstoffen.

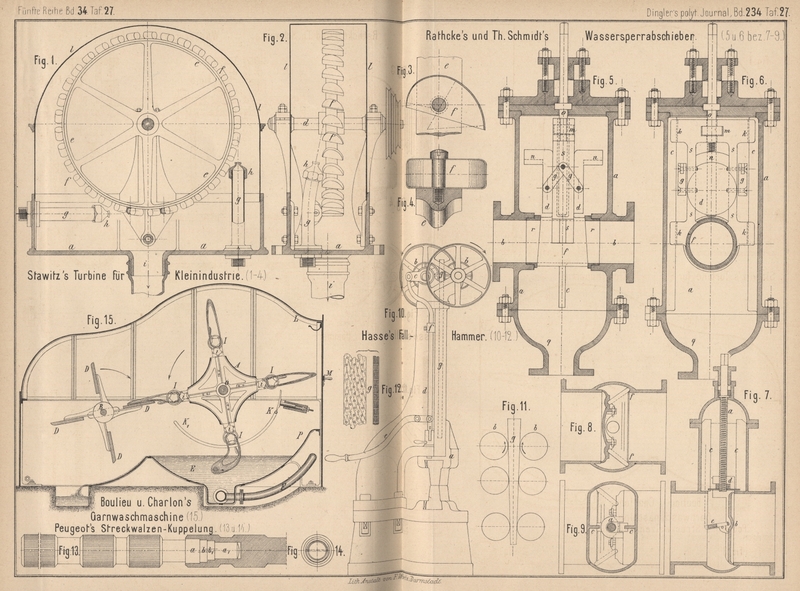

Das in D. p. J. 1879 234 * 389

beschriebene Verfahren zur Nitrirung des Glycerins hat

C.

Kurz in Köln (* D. R. P. Kl. 78 Zusatz Nr. 8463 vom 22. Mai 1879) jetzt dahin geändert,

daſs das Glycerin mit Luft zu einer Emulsion gemischt und erst als Emulsion in das

Nitrirgefäſs und die Mischsäure eingeführt wird. Da ferner nach beendigter Nitrirung

die ausgenutzte Mischsäure mit einer gewissen Menge Nitroglycerin gesättigt bleibt,

welche sich erst bei ruhigem Stehen oben abscheidet, so sind an dem Nitrirgefäſse

A (Fig. 12

Taf. 25) mehrere Abfluſshähne d angebracht, durch

welche nach einander das sich abscheidende Nitroglycerin abgelassen wird.

Das Glycerin flieſst aus dem Behälter B durch das Rohr

e zu dem Strahlgebläse C und wird durch die von dem Rohre f

zugeführte kalte Luft fein zerstäubt in das Gefäſs D

geschleudert, welches mit Sicherheitsventil h und

Druckausgleichrohr i verbunden ist. Die Emulsion

flieſst durch das Rohr g mit eingeschobenem Glasrohr

z zum Nitrirgefäſs A,

welches mit einer Glasplatte b bedeckt ist, um die

Vorgänge im Nitrirgefäſs beobachten zu können.

Sollte das Thermometer t und die Farbe der durch das

Rohr a entweichenden Gase eine zu weit gehende

Zersetzung anzeigen, so wird der Zufluſs des Glycerins nach dem Nitrirgefäſs durch

Schlieſsung eines der Hähne m oder n gehemmt. Wird der Hahn m

geschlossen, so tritt, nachdem das Gefäſs D sich von

dem noch darin befindlichen Glycerin entleert hat, nur noch die abgekühlte Luft des

Strahlgebläses in das

Nitrirgefäſs, welche das Fortschreiten der Zersetzung hindert. Wenn sich aber noch

zu viel Glycerin im Gefäſse D befindet und es räthlich

scheint, dieses sofort vom Nitrirgefäſse abzusperren, so wird die kalte Luft durch

ein Zweigrohr l, oder auch durch ein direct in das

Nitrirgefäſs eingeführtes Luftrohr zugeführt.

Das Waschen des gebildeten Nitroglycerins geschieht in der früher angegebenen Weise

ebenfalls mit gepreſster kalter Luft. Ist durch Behandlung mit Wasser und Sodalauge

das Nitroglycerin völlig entsäuert, so wird bei der letzten Waschung so kalte Luft

angewendet, daſs sich dasselbe als Krystallmehl ausscheidet. Da die einzelnen

Nitroproducte verschiedene Gefrierpunkte haben, so läſst sich durch Abkühlung der

Luft auf verschiedene Temperaturen eine Trennung derselben erreichen. Als letzte

Waschlauge kann bei diesem Verfahren auch Spiritus, Petroleumnaphta, Benzin u. dgl.

oder ein geeignetes Lösungsmittel des Nitroglycerins dienen.

Die Abkühlung der Gefäſse und Flüssigkeiten kann durch den Kühlmantel K oder eine in die Flüssigkeiten gelegte Schlange o.

dgl. und mittels einer Kältemischung oder auch mit kalter Luft bewirkt werden.

Nach H. Boutmy (Comptes rendus, 1879

Bd. 89 S. 414) wird in der Pulverfabrik zu Vonges seit d. J. 1872 Nitroglycerin aus Salpeterschwefelsäure und

Sulfoglycerin hergestellt. Hierbei entwickeln sich aus 100k Glycerin mit 320k Schwefelsäure 14000c, aus 280k Schwefelsäure und 280k Salpetersäure 5400c und beim Mischen der beiden Sulfosäuren nur 11400c. Dagegen werden beim directen Verfahren aus

600k Schwefelsäure und 280k Salpetersäure 9000c, aus diesem Gemisch und 100k Glycerin

21900c entwickelt. Bei einer specifischen

Wärme des Gemenges von 0,53 beträgt demnach die Temperaturerhöhung beim ersten

Verfahren 11400 : (980 × 0,53) = 21,9°, beim directen Verfahren dagegen 21900 : (980

× 0,53) = 41,10° der fast 20° mehr als bei der Anwendung von Sulfoglycerin.

Der sogen. Atlasdynamit (vgl. 1880

236 430) von J. Engels in

Kalk (D. R. P. Kl. 78 Nr. 10232 vom

28. November 1879) besteht aus:

Pyroxylin

18

bis

28 Th.

Nitroglycerin

55

„

44

Pyropapier

5

„

10

Nitrostärke

20

„

16

Nitromannit

1

Th.

Wasserglas

1

Diese einzelnen Stoffe werden Säure frei gemengt unter eine

Patronenpresse gebracht, in deren Stempel eine Nadel befestigt ist, welche in der

Patrone eine Höhlung zur Aufnahme des Zünders bildet. Die so hergestellte Patrone

wird mit Collodium überzogen und erst kurz vor dem Gebrauch die Collodiumhülle bei

den Zündöffnungen durchgedrückt. In die Höhlung wird eine aus weicher

Schieſsbaumwolle bestehende, mit chlorsaurem Kalium und Bleieisencyanür getränkte Zündschnur

eingezogen und an deren oberem Ende ein Bickford'scher Zünder befestigt.

Bei dem Zünder von M. v.

Förster in Berlin (D. R. P. Kl. 78 Nr. 10816 vom 20. August 1879) ist

Schieſsbaumwolle in eine kurze Röhre eingepreſst, welche an einer Seite offen, an

der andern von einer durchbohrten Platte verschlossen ist, durch welche eine

Zündschnur eingeführt wird. Dieser Zünder wird mit der offenen Seite auf die lose,

zu Sprengungen zu benutzende Schieſsbaumwolle gesetzt.

Auf mehreren Gruben des Reviers Essen sind nach der Zeitschrift für Berg-, Hütten- und Salinenwesen, 1880

S. 242 in letzter Zeit Versuche mit comprimirtem

Sprengpulver, bereitet nach Art des für Geschütze angewendeten

prismatischen Pulvers, angestellt, welche aber bis jetzt einen Abschluſs noch nicht

gefunden haben. Das Pulver wird in cylindrischen, in der Mitte durchbohrten Stücken

von 25mm Länge und einem der Bohrlochs weite

entsprechenden Durchmesser geliefert. Dem Gewichte nach soll von dem comprimirten

Pulver ⅓ weniger gebraucht werden als von dem gewöhnlichen und es wird also auch dem

entsprechend weniger Qualm beim Schieſsen verursacht, die Wetter also in geringerem

Maſse verschlechtert.

Auf den kgl. Steinkohlengruben bei Ibbenbüren sind Versuche mit Schieſsbaumwolle aus der Fabrik von Woff und Comp. zu Walsrode gemacht worden; dieses

Sprengmaterial zeigte sich in seinem Wirkungsgrade dem Dynamit ziemlich gleich, übte

auch keinen nachtheiligen Einfluſs auf die Gesundheit der Arbeiter aus; indessen ist

vielfach beobachtet worden, daſs durch die Zündpatrone die Sprengpatrone nicht zur

Explosion gebracht war. Auf den Freislebensschächten bei Limbach sind Versuche mit

in 10cm langen und 2cm starken Patronen gepreſster Schieſsbaumwolle derselben Fabrik gemacht

worden, welche aber im Vergleich zu Dynamit zu Ungunsten der Schieſsbaumwolle

ausfielen, da zur Ausführung von 1m Ortslänge im

Rothliegenden unter gleichen Arbeitsverhältnissen bei Verwendung von

Schieſsbaumwolle 25,53 Häuerschichten und 29,12 M. für Sprengmaterialien, überhaupt

110,03 M. Kosten, dagegen bei Verwendung von Dynamit nur 15,37 Häuerschichten und

23,26 M. für Sprengmaterialien, überhaupt 71,53 M. Kosten erforderlich waren.

Auſserdem kamen bei der Einführung der Patronen in die Bohrlöcher in zwei Fällen

trotz der nöthigen Vorsicht zu frühzeitige Explosionen- vor. Ebenso ergab diese

Schieſsbaumwolle auf den Gruben der Berginspectionen am Rammeisberge bei Goslar und

Silbernaal bei Versuchen zur vergleichsweisen Ermittelung der Sprengwirkung und der

Kosten gegen Pulver kein günstiges Resultat. Bewährt hat sich dagegen die Förster'sche Schieſsbaumwolle (1878 228 284) auf

mehreren Steinkohlengruben.

Auf der fiscalischen Bleierzgrube Friedrich bei Tarnowitz wurden

Versuche mit Sprenggelatine (1879 232 484. 233 349)

ausgeführt, welche die früher von F. Heſs (1878 229

396) gemachten Angaben bestätigten. An Beständigkeit in der Zusammensetzung und an

Sicherheit in der Handhabung ist danach die Sprenggelatine dem Kieselguhrdynamit

mindestens gleichzustellen, übertrifft dieses aber darin, daſs es das Nitroglycerin

nicht durch Adhäsion, sondern durch chemische Verbindung in sich festhält und daher

weder durch Druck, noch unter Wasser abgibt. Auch ihr Verhalten gegen Kälte gibt ihr

gegen gewöhnliches Dynamit einen Vorzug, da sie schwerer gefriert und leichter

wieder aufthaut als letzteres. Obgleich die im Pulverhause der Friedrichsgrube

aufbewahrten drei Kisten Sprenggelatine während mehrerer Wochen einer andauernden

Kälte von 12 bis 25° ausgesetzt waren, blieb dieselbe doch weich. Einzeln offen

liegende Patronen erstarrten dagegen völlig. Im gefrorenen Zustande gleicht sie im

Ansehen dem Marzipane. Bei dem Aufthauen fetten die Patronen zwar auch etwas durch,

lassen aber dabei weit weniger Nitroglycerin austreten als gewöhnliches Dynamit. In

Berührung mit Feuer oder einem Funken verbrennt die Sprenggelatine in ganz ähnlicher

Weise mit lebhafter gelber Flamme wie das Dynamit und soll hierbei, gleich diesem,

erst dann zur Explosion neigen, wenn gröſsere Mengen in Brand gerathen sind. Sie

läſst sich aber durch feuchte Lagerung oder durch zeitweiliges Besprengen mit Wasser

mit ziemlicher Sicherheit gegen Feuersgefahr aufbewahren, während Dynamit sich nur

in trockenen Räumen haltbar erweist. Ihre Sprengkraft gab eine mittlere Mehrleistung

gegen Dynamit von 25 Proc. Der bei der Explosion entwickelte Rauch ist leichter zu

ertragen als der des gewöhnlichen Dynamites (vgl. 1880 237 253). Wegen des

wesentlich höheren Preises erscheint es aber noch fraglich, ob die Sprenggelatine

das Dynamit aus den Bergwerken wird verdrängen können.

Das Gelatinedynamit scheint ein

Gemenge von gelatinirtem Nitroglycerin mit Salpeterpulver zu sein. Nobel beabsichtigt, dasselbe ganz an die Stelle von

Kieselguhrdynamit zu setzen, mit dem es auch den gleichen Preis hat. Im äuſseren

Ansehen unterscheiden sich beide Sprengstoffe nur wenig von einander; die gelbliche

Farbe ist beiden gemein und nur bei dem Durchschneiden einer Patrone erscheint das

Kieselguhrdynamit bröcklicher und weicher, das Gelatinedynamit dagegen zäher und

sandiger. Die Sprengkraft dieses neuen Dynamites erwies sich bei den Tarnowitzer

Versuchen in keiner Weise verschieden von derjenigen des alten Dynamites I und nur

in den übrigen Eigenschaften scheint ihm in so fern ein Vorzug zu gebühren, als es

im Wasser kein Nitroglycerin ausscheidet, bei dem Aufthauen nicht stark fettet und

unempfindlicher gegen Kälte ist, also in dieser Beziehung der Sprenggelatine nahe

steht.

Da bei allen Dynamitsprengungen eine möglichst kräftige

Anfangswirkung von der gröſsten Wichtigkeit ist, so wird auf der Friedrichsgrube die

Stärke des Ladesatzes der Zündhütchen nicht mehr geprüft, sondern nur verlangt, daſs

jedes Zündhütchen im Stande ist, ein Eisenblech von 0mm,5 Stärke zu durchschlagen. Dieses Blech liegt horizontal in einem

eisernen Kästchen mit einigen Löchern im Deckel. Die Zündhütchen werden mit

Zündschnur, welche durch die Löcher geführt wird, besetzt, frei auf dieses Blech

aufgesetzt und zur Explosion gebracht. Zündhütchen aus älteren Lieferperioden waren

oft kaum im Stande, auf dem Bleche einen Eindruck zu hinterlassen.

Tafeln