| Titel: | Neuerungen bei der Formerei von Flanschenrohren. |

| Fundstelle: | Band 238, Jahrgang 1880, S. 390 |

| Download: | XML |

Neuerungen bei der Formerei von

Flanschenrohren.

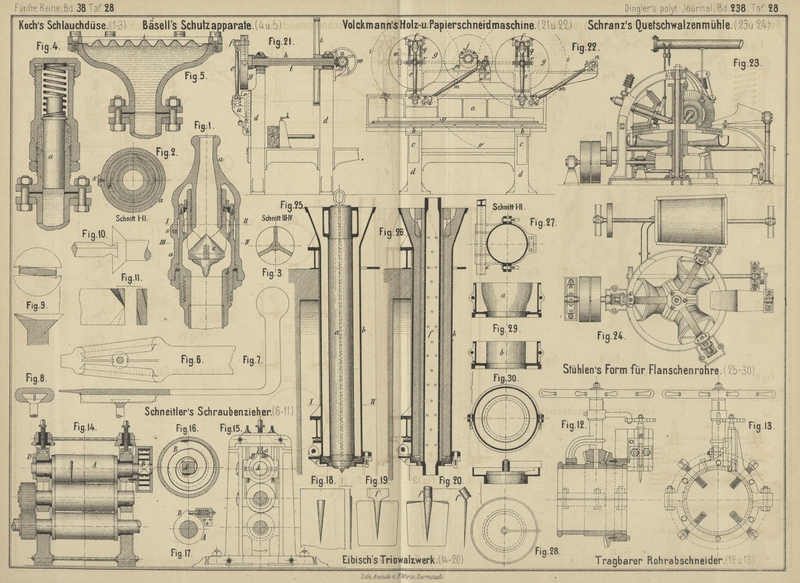

Mit Abbildungen auf Tafel 28.

Stühlen's Formerei von Flanschenrohren.

Bei dem vorliegenden von P. Stühlen in

Deutz (* D. R. P. Kl. 31 Nr. 8600 vom

8. April 1879) patentirten Verfahren ist die Flansche beim Formen in

einen besonderen klappenförmigen Boden verlegt und wird behufs Centrirung des Kernes

ein ringförmiger verlorener Kopf gebildet. Die betreffenden in Fig. 25 bis

30 Taf. 28 dargestellten Vorrichtungen bestehen aus dem Modell a (Fig. 25),

dem Formkasten b mit Klappe c zur Aufnahme der Klappeneinsätze für die Form zur unteren Flansche (Fig.

25 bis 27), einer

Vorrichtung zum Schabloniren der Flanschenform in den Klappeneinsätzen (Fig.

28), einer Vorrichtung zur Herstellung der Kernstücke für Bildung der Form

zum verlorenen Kopfe und zur centralen Aufnahme des Rohrkernes (Fig. 29 und

30) und der Kernspindel f (Fig.

26).

Das aus Schmiedeisen oder Guſseisen hergestellte Modell a besteht aus dem cylindrischen Theil, welcher unten in einem Conus endigt

und am unteren Ende das Modell für die untere Flansche, am oberen das Modell für die

obere Flansche und den verlorenen Kopf aufnehmen kann. Die aus Guſseisen

hergestellten Formkästen b sind in eine mit Platten

gedeckte Grube so tief hineingelassen und daselbst befestigt, wie es das bequeme Arbeiten am

oberen Rande des Formkastens nothwendig macht. Die Durchmesser und Längen der

Formkästen sind den Durchmessern und den Baulängen der zu formenden Rohre

angepaſst.

Die Formkästen sind der Länge nach getheilt, die eine Hälfte mit angegossenen Pratzen

zur Befestigung auf in der Formgrube angebrachten Balken versehen, während die

andere Hälfte durch Stehbolzen und Keile, die auch ein Lösen beider

Formkastenhälften ermöglichen, auf die erste Formkastenhälfte befestigt ist. Unten

am Formkasten befindet sich eine in einem Gelenk bewegliche Klappe c, welche durch Bolzen und Keil mit dem Kasten

verschlossen werden kann und zur Aufnahme der Klappeneinsätze (Fig. 28)

dient. Mittels eines in den Klappeneinsatz eingesetzten Conus mit drehbarer

Schablone werden die Klappeneinsätze vor dem Einsetzen mit Lehmmasse an schablonirt

und, nachdem dieselben geschwärzt, in einer Trockenkammer getrocknet.

Die Vorrichtung zum Herstellen der Kernstücke für den verlorenen Kopf und zur

centralen Aufnahme der Rohrkerne (Fig. 29 und

30) besteht aus je einem entsprechend geformten Teller, auf welchem eine

aus zwei Hälften bestehende, durch Bolzen und Keile zusammengehaltene Coquille

paſst. In die Oeffnung der Teller passen die Einsätze a

und b. Einer dieser Einsätze a dient zum Aufstampfen der Kernstücke für den verlorenen Kopf (Fig.

29), der zweite Einsatz b zum Aufstampfen der

Kernstücke zur centralen Aufnahme des Rohrkernes (Fig. 30).

Nach dem Aufstampfen dieser Kernstücke werden die Coquillenhälften behufs

Herausnahme der Kernstücke gelöst und letztere nach dem Schwärzen in einer

Trockenkammer getrocknet.

Die Kernspindel f (Fig. 26)

ist am unteren Ende mit einem dem Rohrmodell und den Klappeneinsätzen entsprechenden

Conus versehen. Der Kern wird auf dieser Spindel mittels einer Kerndrehbank in

gewöhnlicher Weise aufgedreht.

Das Verfahren beim Einformen der Röhren ist nun folgendes: Nachdem der fertig

geformte und getrocknete Klappeneinsatz in die Rohrkastenklappe eingesetzt, wird das

Modell zur unteren Flansche in den Klappeneinsatz gebracht und nach dem Schlieſsen

der Klappe der cylindrische Theil des Modelles in den Kasten eingelassen und

letzterer bis zur Höhe der oberen Flansche eingestampft; sodann wird das Modell zur

oberen Flansche aufgesetzt, der Formkasten bis zum oberen Rand voll gestampft und

aus der Formmasse die Einguſstrichter ausgeschnitten. Mittels eines über dem

Formkasten laufenden Krahns wird nun das Modell herausgezogen, sodann die Form

ausgeschwärzt, die Kastenklappe gelöst und das untere Flanschenmodell

herausgenommen. Nach dem Trocknen der Form mittels eingeleiteter heiſser Gase wird

die Klappe wieder geschlossen, der Rohrkern f

herabgelassen und sodann die beiden oberen Kerne zum verlorenen Kopf und zur centralen Aufnahme

des Rohrkernes eingesetzt, worauf der Guſs des Rohres erfolgen kann.

Fig.

26 zeigt den zum Guſs bereit gestellten Formkasten. Nach dem Erstarren des

Rohres wird die eine Kastenhälfte durch Lösen der Keile etwas gelüftet, worauf das

Rohr mittels des oben angedeuteten Krahns herausgezogen werden kann. Schlieſslich

wird dann die Klappe gelöst, die Formmasse in die Rohrgrube heruntergestoſsen,

worauf ein erneutes Einformen beginnen kann. Der verlorene Kopf wird beim Abdrehen

der Rohrflanschen abgestochen.

Tafeln