| Titel: | Zur chemischen Technologie des Glases. |

| Fundstelle: | Band 240, Jahrgang 1881, S. 115 |

| Download: | XML |

Zur chemischen Technologie des

Glases.

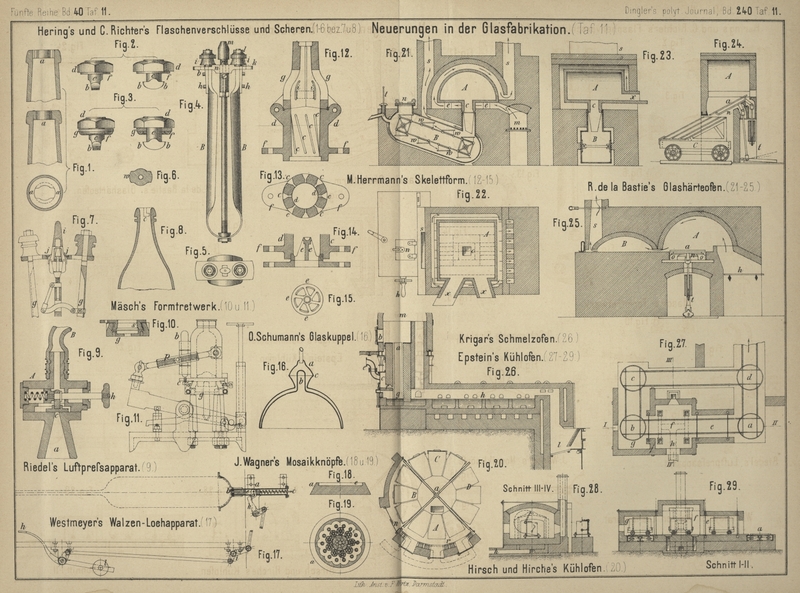

Mit Abbildungen auf Tafel 11.

(Patentklasse 32. Fortsetzung des Berichtes S. 366

Bd. 239.)

Zur chemischen Technologie des Glases.

Flaschenverschluſs nebst Schere zur Herstellung des

Flaschenmundstückes von H. Hering in Berlin (*

D. R. P. Kl. 64 Nr. 5664 vom 17. März 1878). Das Flaschenmundstück hat, wie aus Fig.

1 Taf. 11 zu entnehmen, an der inneren Seite zwei Vorsprünge oder Ansätze

a, welche entweder, wie hier, direct am oberen

Rande oder ganz im Innern des Flaschenmundstückes angebracht sind. Der Pfropfen

(Fig. 2) besteht aus dem mit zwei seitlichen Nasen b versehenen Bolzen c, an den sich oben der

beliebig geformte, hier sechskantige Kopf d

anschlieſst. Beim Verschlieſsen bringt man den Bolzen c

in die Flaschenöffnung ein, bis die Nasen b beim

Herumdrehen des Kopfes d unter die Ansätze a der Flasche greifen und der Verschluſs durch das

feste Anpressen der Gummischeibe f durch Kopf d an den oberen Flaschenrand bewirkt wird. Beim

Pfropfen Fig. 3 ist

ein Gummiring f in eine entsprechende Nuth einer losen

Unterlegscheibe g gelegt; letztere soll verhindern,

daſs beim Drehen des Kopfes d derselbe auf dem Gummi

gleitet bezieh. reibt,

was eine starke Abnutzung zur Folge hätte, und bewirken, daſs der Kopf d nur auf der losen Scheibe g gleitet und so die Lage der letzteren zur Gummischeibe und Flaschenrand

unverändert bleibt.

Die zur Herstellung dieses Flachenmundstückes erforderliche Schere (Fig. 4 bis

6 Taf. 11) besteht aus dem gabelartig federnden Stück R, an dessen Enden die Rollenträger h angeschraubt sind. Der punktirt gezeichnete Schlitz

b des Querstückes n

gestattet eine Bewegung der Rollenträger h und der mit

ihnen fest verbundenen Gabelenden. Die auf h

befindlichen losen Rollen i, welche bei geschlossener

Schere (Fig. 4) die

äuſsere Form des Flaschenmundstückes umschlieſsen, werden in ihrer Lage festgehalten

einerseits durch den Ansatz k, andererseits durch die

Unterlegscheibe und Mutter l. Die innere Form des

Flaschenmundstückes wird gebildet durch den unbeweglichen conischen Dorn m und durch das auf der Dornachse sitzende, drehbare,

prismatische Stück w, dessen Querschnitt Fig.

6 zeigt.

Ist die Flasche bis auf das Mundstück fertig, so wird sie erwärmt, und, nachdem der

Bund herumgelegt ist, der Dorn der geöffneten Schere in die Flaschenöffnung

geschoben, bis der obere Flaschenrand gegen das Querstück stöſst. Dann dreht man die

geschlossene Schere herum und es werden dabei die Rollen i die äuſsere Form der Flasche bilden, das Querstück n den oberen glatten Rand und der Dorn m die innere Rundung und richtige Weite der Flasche

unterhalb der Ansätze a (Fig. 1). Das

bewegliche prismatische Stück w wird an dieser Drehung

nicht theilnehmen, sondern stehen bleiben und die Lappen bezieh. Ansätze a bilden.

Bei der Flaschenschere von Const. Richter in Hamburg (*

D. R. P. Kl. 64 Nr. 10151 vom 21. October 1879) wird die Flasche zum Rollen auf den

Dorn i (Fig. 7 Taf.

11) gesteckt und durch Zusammenpressen der federnden Arme g ein Hervortreten der Theile j bewirkt,

welche in dem Flaschenhalse entsprechende Eindrücke c

(Fig. 8) hervorbringen, in welche dann der Stopfen eingreift.

Um ein scharfes Ausformen der in Formen

geblasenen Glasgegenstände zu erreichen, verwendet J. Riedel in Maxdorf bei Reichenberg, Böhmen (* D. R. P. Nr. 10873 vom 5.

December 1879) auf 5 bis 6at Ueberdruck gepreſste

Luft an. Zu diesem Zweck wird der mittels des Schlauches B (Fig. 9 Taf.

11) mit dem Vorrathsbehälter für gepreſste Luft verbundene Ventilkasten A an einem Gestelle etwa 0m,6 über der zu benutzenden Metallform frei aufgehängt, damit der

Glasbläser, nachdem er die Glasmasse in gewöhnlicher Weise in die Metallform

geblasen hat, den Ansatz a schnell auf die Kegelspitze

der Pfeife setzen kann. Der Arbeiter drückt dann auf den Knopf h und entfernt so den die Oeffnung c verschlieſsenden Schieber. Die nun eintretende

gepreſste Luft treibt das Glas bis in die zartesten Theile der Hohlform.

Formtretwerk mit Vorrichtung zum Verstellen und mit

Preſsboden für Glasbläserei von M. Mäsch in

Steele a. d. Ruhr (* D. R. P. Nr. 6316 vom 5. December 1878). Auf den vier Stempeln

des Untersgestelles ruht der guſseiserne Rahmen g (Fig.

10 und 11 Taf.

11), in dessen schwalbenschwanzförmiger Führung die jeweilig erforderliche Form mit

an dieselbe befestigtem Schlitten s eingeschoben wird.

Um den Führungsarm zwischen Hebel und Form für alle aufzusetzenden Formen verwendbar

zu machen, ist derselbe in zwei Theile zerlegt, welche durch den Regulirmuff p mit rechts und links eingeschnittenem Gewinde

verbunden sind, wodurch die Längenunterschiede zwischen Arm und der betreffenden

Form nach Erforderniſs ausgeglichen werden können. Der während des Gebrauches durch

die Erhitzung verursachten Ausdehnung der Form wird dadurch Rechnung getragen, daſs

der Drehbolzen b nach unten zu conisch geformt ist und

auf der Stellschraube c ruht. Damit kann man den Bolzen

b heben oder senken und hierdurch den Gang des

Apparates von den Temperaturunterschieden unabhängig machen. Der Apparat hat den

Vorzug, daſs zu den Formen für Medicingläser von 5 bis 500cc Inhalt nur ein Gestell erforderlich ist.

Skelettformen für geblasene, sogen, gedrehte Gläser hat

M. Herrmann in Dresden (* D. R. P. Kl. 32 Nr. 8096

vom 11. Juni 1879) angegeben. Da sich die bisher angewendeten Metallformen bei

raschem Arbeiten zu sehr erhitzen, dadurch sich rasch abnutzen und die angewendete

Einlage oder Schmiere verkohlen, so daſs durch die kohligen Ansätze Streifen in das

Glas kommen, so empfiehlt Herrmann die Anwendung

durchbrochener oder entsprechend zusammengesetzter Formen für solche Gläser, welche

während des Einblasens in die Form gedreht werden. Fig. 12 bis

15 Taf. 11 zeigen z.B. eine derartige Skelettform für eine

Bordeauxflasche. Hierfür empfiehlt sich eine Theilung der Form in der Weise, daſs

sich der gröſste Theil des Cylinders der Flasche in dem mittels Flanschen f befestigten Formtheil d

befindet, der aus einem Stück besteht, in welches der Einstich e eingesetzt ist. Der kleinere Theil des Cylinders der

Flasche, Hals und Brust, befinden sich in den beiden beweglichen Form theilen g. Der geschlossene Cylinder d enthält Einschnitte c, welche der Luft

ungehinderten Eintritt zum Forminnnern verschaffen, gleichviel ob die Form offen

oder geschlossen ist. Diese Durchbrechungen c sind

gegen die Drehungsachse der Form geneigt, um als Abstreifer bei dem Drehen der

Flasche zu wirken. In ähnlicher Weise ist der Einstich e durchbrochen, während die beweglichen Theile g nur je 3 Einschnitte i haben. Durch diese

Vorrichtung soll die Form besser gekühlt, organische Substanz aber völlig verbrannt

werden, ohne Kohle abzusetzen.

H. Feurhake und W. Peck in

Pittsburg, Pensylvanien (* D. R. P. Nr. 9639 vom 21. September 1879) wollen die

Oberfläche der Preſsformen mittels des Sandgebläses oder durch Aetzen körnen, damit

die Gläser ebenfalls

eine entsprechend gekörnte Oberfläche erhalten. Um etwaige Figuren in die Formen

einzuätzen, wird die Zeichnung zunächst mit einer Farbe aus 1 Rindstalg, 1 Wachs, 2

Colophonium, 1 Asphalt, ½ Lampenrufs auf trockenes Abziehpapier gedruckt, welches

erhalten wird, indem man 500g Stärke und 6 bis

7g Glycerin in Wasser kocht und mit der Lösung

Flieſspapier tränkt. Das bedruckte Papier wird mit der Druckseite auf die zu ätzende

Fläche gelegt, an dieselbe gedrückt, leicht befeuchtet und abgezogen. Die Zeichnung

auf der Form wird dann mit einem Pulver aus 1 Th. Asphalt und 1 Th. Colophonium

bestäubt und das Pulver vorsichtig mittels des Fingers mit der Farbe verrieben. Die

Form wird dann leicht erwärmt, so daſs das Pulver gerade festschmilzt, ohne zu

verlaufen. Darauf wird die Zeichnung wieder bestäubt und wie vorhin behandelt.

Dieser Proceſs wird so lange fortgesetzt, bis ein hinreichender Körper für die

Zeichnung erzielt ist. Für grobe Körnungen wird ein Säuregemisch empfohlen von 5 Th.

Holzessigsäure, 1 Th. Alkohol und 1 Th. Salpetersäure, für feinere Körnungen eine

Mischung von Salpetersäure und Fluſssäure.

Um bei der Herstellung doppelwandiger

Glaskuppeln in dem äuſseren Mantel genügenden Raum für das Stück b (Fig. 16

Taf. 11) des von unten mittels Gegenform einzudrückenden inneren Mantels zu

schaffen, wird von O. Schumann in Hamburg (* D. R. P.

Nr. 9667 vom 24. August 1879) der äuſsere Mantel der Kuppel in der entsprechenden

Form mit Hinzufügung eines besonderen Arbeitstückes a

geblasen, welches nach vollzogenem Durchdruck des inneren Mantels an geeigneter

Stelle bei c abgeschnitten wird. Nachdem dann die

inneren Flächen versilbert sind, wird die Oeffnung bei c durch einen Blechring geschlossen.

Um geblasene, noch warme Glaswalzen

an ihrem vorderen Ende durch Einschlagen eines Stiftes zu

lochen, haben W. Westmeyer, D. Schweppe und

R Schlicker in Witten a. d. Ruhr (* D. R. P. Nr.

11503 vom 18. März 1880) die in Fig. 17

Taf. 11 abgebildete Vorrichtung angegeben. An dem Ofen ist eine beiderseits durch

Deckel geschlossene Hülse a befestigt, welche den

Bolzen e umschlieſst; dieser trägt die durch die

Hülsendeckel tretenden Stifte b und c. Ueber den ersteren ist eine Spiralfeder geschoben,

welche sich gegen den hinteren Hülsendeckel und gegen den Bolzen e stützt; der letztere bildet den Schlagstift. Ein auf

der Hülse aufgesteckter Trichter g dient der Walze als

Stütze und Mittelführung, wenn sie vor den Schlagstift gebracht wird. Das

Einschlagen dieses Stiftes in die Walze wird dann durch Niedertreten des Trittes h bewirkt; hierbei wird durch Vermittelung des

Zwischenhebels i und zweier Verbindungsstangen der

Hebel k gegen die im geschlitzten Bolzen e drehbare und nur im Rücken anliegende Nase o gedrückt, die Bolzenfeder also gespannt, bis endlich

der Hebel k von der Nase o

abschnappt. Die Feder treibt dann den Bolzen nach vorn und der Schlagstift dringt in die Walze ein.

Nach dem Loslassen des Trittes bringt das Gewicht l die

ganze Hebelvorrichtung in die ursprüngliche Lage zurück. Der Hebel k kann hierbei die Klinke o mit Rücksicht auf ihre Beweglichkeit nach vorn ungehindert passiren.

Zur Verfertigung von Broschen, Knöpfen u.

dgl. aus Glasmosaik stellt man nach J. Wagner

in Görlitz (* D. R. P. Nr. 9125 vom 1. August 1879) zunächst die Hauptkörper a (Fig. 18 und

19 Taf. 11) aus Preſsglas her. Man belegt dann die Vertiefung e mit gemusterten Glasplättchen, welche wie der sogen,

venetianische Kuchengrund durch Ausziehen eines Bündels farbiger Glasstäbe,

Zerschneiden des Stabes in heiſsem Zustande mit der Schere und Abschleifen der

einzelnen Stücke erhalten und noch naſs, mit dem als Schleifmittel verwendeten

weiſsen Compositionsschlamm behaftet, in die Form eingesetzt werden. Nach dem

Austrocknen werden die so vorbereiteten Gegenstände auf eine mit gebranntem Gyps

überstreute, ganz ebene Thonplatte gelegt und darauf in einer Muffel die Plättchen

an der Form festgeschmolzen. Nachdem die Gegenstände langsam ausgekühlt sind, werden

die Lücken zwischen den Plättchen mit in Wasser fein geriebener weiſser oder

farbiger Mischung ausgefüllt und das Glühen bezieh. Schmelzen bis zum gleichen

Hitzegrad in der Muffel nochmals vorgenommen. Sollte, nachdem das Ganze langsam

abgekühlt ist, die Mischung die Lücken nicht in ganzer Höhe ausfüllen, so muſs das

Stück nochmals damit überstrichen und aufs neue dem Schmelzproceſs unterworfen

werden. Die so vorbereiteten Stücke werden oben abgeschliffen, wodurch die

Masaikmuster hervortreten. Die betreffende krystallweiſse Mischung besteht aus:

10k

Mennige

10k

gereinigtem weiſsem Kiessand,

0k,5

Borax und

10g

blauem Kobaltoxyd.

Dieses Gemenge wird gut unter einander

gerührt und in einem Tiegel bis zur Dünnflüssigkeit geschmolzen, dann

pulverisirt.

Um in Bündeln oder Büscheln zusammengelegte Glasfäden zu

Flechten, Borden u. dgl. verarbeiten zu können, soll man sie nach Friese und Fayenz in

Hamburg (D. R. P. Nr. 11298 vom 18. Februar 1880) mit feinem versilbertem oder

vergoldetem Kupferdraht umspinnen.

F. Siemens in Dresden (D. R. P. Nr. 11055 vom 6.

December 1879) bespricht eingehend ein Verfahren, um gröſsere unregelmäſsig geformte

Glaskörper namentlich Eisenbahnschwellen, Mühlsteine u.

dgl. möglichst haltbar herzustellen und zu kühlen. Die

betreffenden Gegenstände werden in Metall- oder Sandformen gegossen, dann in Sand

gebettet, wieder gewärmt und nun mit dem Sande zusammen derart gekühlt, daſs die

Glasstücke möglichst nur von den parallelen Flächen aus und zwar thunlichst

gleichmäſsig gekühlt werden. Nach einem Berichte von

Wood im Engineering, 1879

Bd. 28 S. 271 zeichnen sich derartig hergestellte Eisenbahnschwellen durch groſse

Festigkeit aus.

F. O. Hirsch und E. Hirche

in Radeberg, Sachsen (* D. R. P. Nr. 9703 vom 22. Juli 1879) empfehlen einen

drehbaren Glaskühlofen, welcher in 4 Abtheilungen A bis D (Fig. 20

Taf. 11) je drei Blechkästen enthält, die von der stehenden guſseisernen Welle a unten durch Speichen und oben durch Halter getragen

werden. Die Glasmacher stellen die geblasene Waare sofort in die Kühlgefäſse der

ersten Abtheilung A, welche sich in dem oben bedeckten

und mit einer entsprechenden Gasheizung versehenen Räume r befindet. Sind die 3 Kästen gefüllt, so dreht man die Vorrichtung um

90°, so daſs nun die Kästen der Abtheilung D besetzt

werden, während die der ersten Abtheilung langsam in den Raum n, dann bei weiterer Drehung an freier Luft kühlen und

schlieſslich entleert werden.

F. B. A. Royer de la Bastie in Richemont (* D. R. P.

Zusatz Nr. 5410 vom 27. Februar 1878) macht weitere Mittheilungen über sein Härteverfahren (1879 233 *

314). Der in Fig. 21 bis

23 Taf. 11 dargestellte Muffelofen dient namentlich zum Härten kleiner

Gegenstände. Die Muffel A aus feuerfestem Stein ruht

auf Backsteinen e und steht mit dem Kessel durch eine

Oeffnung c in Verbindung. Die Flamme geht vom Herd m aus unter der Muffel her, dann in der Richtung der

Pfeile in den Schornstein s. In dem durch eine

seitliche Feuerung geheizten Kessel B, welcher die

Kühlflüssigkeit enthält, befindet sich eine doppelte Kette, die über vierkantigen

Kettenhaspel mittels einer Kurbel h bewegt wird und

kleine Becher w trägt, welche zur Aufnahme der zu

härtenden Gegenstände dienen. Sobald das Thermometer t

den richtigen Hitzegrad zeigt, bringt der Arbeiter die zu härtenden Gegenstände

durch die Oeffnungen x ein, stöſst sie in die Muffel

A und dann durch das Loch c in die Becher w. Jeder Becher kann ein oder

mehrere Stücke aufnehmen; zur Entleerung derselben öffnet man den Deckel n.

Zum Härten flacher Gegenstände dient der Ofen Fig. 24 und

25 Taf. 11. Die Flamme des Herdes h heizt

den Ofen A direct, dann den Vorwärmer B und geht in den Schornstein s. Der Boden a des Ofens aus feuerfestem

geschliffenem Stein ist mit einem guſseisernen Mechanismus n verbunden, der auf Schneiden o durch eine

Trittvorrichtung t bewegt wird. Die Glastafel wird in

den Vorwärmer B gebracht, erhitzt sich nach und nach

und wird dann in den Arbeitsofen A auf die Wage a geschoben. Sobald das Glas genügend erhitzt ist, wird

diese gedreht und die Glastafel gleitet in ein Bad oder in den Kessel auf dem Wagen

C mit verschiedenen Abtheilungen für die einzelnen

Platten. Sobald eine Abtheilung gefüllt ist, zieht man den Wagen zurück und füllt

die zweite und darauf die anderen; sind alle Abtheilungen voll, so wird der ganze

Apparat durch einen frischen ersetzt.

J. M. A. Deherrypon in Paris (* D. R. P. Nr. 9930 vom

23. September und Zusatz Nr. 10514 vom 31. October 1879) will Glas enthärten oder auch härten durch entsprechende

Behandlung mit gepreſster erwärmter Luft. Als neu wird

die Anwendung von mit Steinen ausgesetzten Kammern zwischen Feuerung und Wärmeofen,

sogen. Wärmeaccumulatoren, bezeichnet.

Die Theorie der Glashärtung (vgl.

1875 216 * 75. 288. 1879 233 314) bespricht eingehend O.

Schott in den Verhandlungen des Vereines zur

Beförderung des Gewerbfleiſses, 1879 S. 273.

Der Glasschmelzofen von H. Krigar in Hannover (* D. R. P. Nr. 11728 vom 11.

December 1879) besteht aus einem Schacht a (Fig.

26 Taf. 11), in welchen von der Gicht b aus

der zu schmelzende Glassatz mit den Brennstoffen eingefüllt wird. Die erforderliche

atmosphärische Luft wird durch das mit Drosselklappe versehene Windrohr e, den Windkasten c und

die Düse f eingeblasen. Das geschmolzene Glas sammelt

sich im Schmelzherd g, flieſst in den Hauptkanal h und zwei seitlich von letzterem gelegene Nebenkanäle,

denen es durch entsprechende Arbeitsöffnungen entnommen wird. Um das Glas flüssig zu

erhalten, ist eine Nebenfeuerung l angebracht, deren

Gase gleichmäſsig über das in den drei Kanälen befindliche Glas hinwegstreichen und

in dem gemeinsamen Schornstein m zugleich mit den Gasen

des Schachtofes abziehen.

P. Richarme in Rive de Gire, Loire (* D. R. P. Nr. 8100

vom 26. November 1878) legt durch den ganzen Kühlofen eine endlose Fahrbahn. Auf

diese werden die fertigen Gegenstände gestellt und am entgegengesetzten Ofenende

nach beendeter Kühlung von derselben wieder abgenommen. (Eine ganz ähnliche

Vorrichtung hat Referent übrigens schon früher in der Stolberger Glashütte

gesehen.)

Der Glaskühlofen von M. Epstein in Sosnowice, R.-Polen (* D. R. P. Nr. 11785

vom 4. März 1880) besteht aus drei mittels eiserner Schützen getrennten Räumen,

durch welche eine Schienenbahn führt, die sich um den Ofen herumzieht. Der mittlere

Raum des Ofens f (Fig. 27 bis

29 Taf. 11) wird durch Gas, Kohle oder Holz geheizt. Der bei e vorgewärmte Kühlwagen wird in den Raum f gestoſsen, dort durch die Oeffnung h mit dem abzukühlenden Glase gefüllt, der Deckel

zugemacht und durch zwei Haken, die sich auf die am unteren Theile des Deckels

befindlichen seitlichen Vorsprünge legen, geschlossen. Mittels einer eisernen

Hakenstange wird dann der Wagen aus dem Raum f nach g auf die Drehscheibe b

gezogen. Während des Einlegens in den ersten Wagen wird ein zweiter Wagen in den

Raum e geschoben, welcher, wenn der erste gefüllt,

bereits so weit vorgewärmt ist, daſs er sofort nach f

gestoſsen und gefüllt werden kann. Nachdem der erste Wagen etwa 10 Minuten in der

bei der unmittelbaren Nähe des heiſsen Raumes etwas erwärmten Kammer g

zugebracht hat, wird er über die Drehscheibe b auf das

andere Geleis gebracht und hier um etwa eine Wagenlänge vorgerückt. Der Wagen

gelangt so allmählich über die Drehscheiben c und d in die Sortirstube, wird hier entleert und, ohne daſs

er das Geleis verläſst, durch die Drehscheiben d und

a wieder in den Vorwärmraum e zurückgeführt. (Vgl. Hirsch 1879 233 * 219.)

Tafeln