| Titel: | Ueber Neuerungen an Wirkereimaschinen. |

| Autor: | G. W. |

| Fundstelle: | Band 240, Jahrgang 1881, S. 185 |

| Download: | XML |

Ueber Neuerungen an

Wirkereimaschinen.

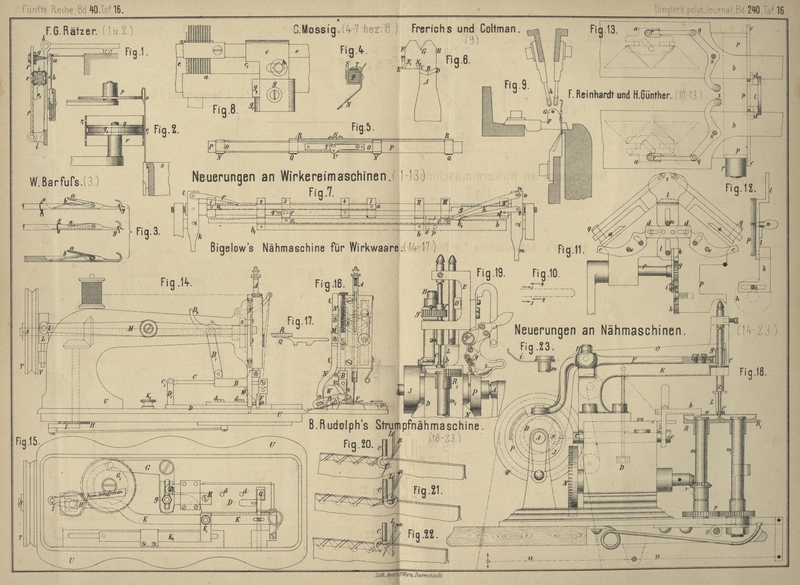

Mit Abbildungen auf Tafel 16.

(Patentklasse 25. Fortsetzung des Berichtes S. 31

Bd. 239.)

Ueber Neuerungen an Wirkereimaschinen.

In den eigentlichen Wirkmaschinen ist eine neue Idee zur Herstellung von Preſsmustern ausgeführt worden von F. G. Rätzer in Burgstädt, Sachsen (* D. R. P. Nr.

12194 vom 11. Juni 1880). Diese Ausführung ist auf Taf. 16 in Fig. 1 in

ihrer Anwendung auf Ränderstühle und in Fig. 2 für

englische Rundstühle angegeben; sie beruht im Allgemeinen darauf, daſs man eine

gewöhnliche glatte Preſsschiene oder ein Preſsrad benutzt, aber diejenigen Nadeln,

welche nicht gepreſst werden sollen, so weit aus ihrer Stellung biegt, daſs ihre

Haken von der glatten Presse nicht getroffen werden. Es liegt deshalb nach der einen

Ausführung (Fig. 1) in

den Lagern e, der Pressenarme f ein drehbares Prisma e, dessen vier Seiten

Reihen von regelmäſsig vertheilten Einschnitten oder auch je auf die ganze Länge

eine Nuth enthalten, in welche gewöhnlich die vorspringenden Abkröpfungen b der Nadeln a

hineinreichen. Nach Art eines Jacquardprismas trägt auch e eine Kette mit Karten i, von denen jede die

Nuth an irgend welchen Stellen überdeckt und an anderen offen läſst. Wird nun die

Presse g in gewöhnlicher Weise gegen die Haken der

Nadeln a gedrückt, so werden nur diejenigen der

letzteren gepreſst, deren Vorsprünge b in das Prisma

e eintreten können, und die anderen von der Karte

zurückgedrängten Nadeln bleiben ungepreſst und bilden Doppelmaschen. Jede Karte

enthält eine andere Musterung und man kann auſserdem das Prisma e noch in seinen Lagern, entlang der Nadelreihe, um

mehrere Theilungen verschieben. – Behufs Verwendung dieser Presseneinrichtung an

einem Rundstuhl ist, wie Fig. 2

zeigt, unterhalb des gewöhnlichen glatten Preſsrades p eine Scheibe q mit eingedrehter Nuth q1 angegeben, in welche die Abkröpfungen

o1 der Nadeln o hineinreichen. Ueber diese Scheibe wird ein

Cylindermantel r geschoben, welcher Reihen von

Einschnitten r1, in

verschiedener Höhe liegend, enthält und so verschoben werden kann, daſs irgend eine

dieser Reihen auf der Nuth q1 liegt. Ist ein solcher Einschnitt so groſs, daſs ein Vorsprung o1 ganz durch ihn

hindurch reicht, so bleibt die betreffende Nadel in ihrer gewöhnlichen Stellung und

wird vom Rade p gepreſst; trifft aber ein Vorsprung o1 auf eine engere

Oeffnung r1, so dreht

er damit die Scheibe q nur weiter fort und die

betreffende Nadel wird vom Mantel r so weit

zurückgedrängt, daſs das Preſsrad p ihren Haken nicht

trifft und auf ihr eine Doppelmasche entsteht.

Eine andere ebenfalls zur Herstellung von Preſsmustern erfundene

Einrichtung gestattet auch für Zungennadeln die Verwendung einer Musterpreſsschiene,

welche auf diejenigen Nadeln wirkt, die nicht Maschen, sondern Doppelmaschen bilden

sollen. Es sind dazu besondere Preſsmuster-Zungennadeln

von W. Barfuſs in Apolda (* D. R. P. Nr. 12490 vom 6.

Juli 1880) construirt worden, welche, wie Fig. 3 Taf.

16 darstellt, unterhalb ihrer Zunge a eine Feder b enthalten, die entweder mit der Zunge, oder mit dem

Nadelschafte verbunden ist und erstere immer aufwärts treibt, so daſs sie von der

nach vorn kommenden Masche x umgeklappt wird und den

Haken schlieſst, damit eine neue Masche entstehen kann. Wenn aber eine Preſsschiene

oder ein Preſsrad die Zunge a bis in die Nuth des

Schaftes niederdrückt, so gleitet die alte Masche x

über sie hinweg in den Haken der Nadel zur neuen Schleife y und es entsteht eine Doppelmasche. Hiermit sind Preſsmuster wohl in

leichterer Weise herzustellen als durch das Vorschieben der Zungennadeln auf

verschiedene Weiten, wie es bisher in Strickmaschinen und Rundstühlen geschieht.

Eine Fadenführer – Anordnung und

Mindermaschine, geeignet für das Wirken aller Theile eines Strumpfes an

einem und demselben mechanischen Stuhle, sind Gegenstände der Erfindung von C. G. Mossig in Siegmar (* D. R. P. Nr. 12289 vom 6.

Juni 1880). Fig. 4 bis

7 Taf. 16 zeigen einen Fadenführer für einen Zweilängenstuhl: Die beiden

Führer N arbeiten die Längen A und die Füſse G bis G (Fig. 6) der

Strümpfe allein; für die Fersen B und Fuſsspitzen FG und GH kommen noch die

Führer Q mit zur Wirkung, welche sonst ruhig an der

Seite beider Längen stehen bleiben. Um die Führer Q mit

zu bewegen, wird der Arm U so weit gedreht, daſs sein

Einschnitt bei T den von R

herauf reichenden Stab S erfaſst, und damit ist O mit R, also auch N mit Q fest verbunden.

Die Mindermaschine Fig. 7

enthält eine genügende Anzahl Decker für die Fuſsspitzen zweier Strümpfe, also 8

Stück bei deutschen Fuſsspitzen. Hiervon sind die mit 1

und 4 bezieh. I und IV

bezeichneten Decker

thätig zur Minderung des Längens und der Ferse.

1 und I sind mit einander

verbunden und werden durch f und l k verschoben; ebenso sind 4 und IV mit einander verbunden und erhalten durch g und m n ihre

Verschiebung. Dabei ist der Stift r aus dem Decker 3 entfernt worden und es bleiben die Decker 3 und 111 bezieh.

2 und 11 ruhig liegen; sie

nehmen wohl Maschen von den Stuhlnadeln ab, hängen sie aber auch wieder auf

dieselben Nadeln auf. Wird der Keil E N1 (Fig. 6) im

Fuſse an einer Seite gemindert, so wirken die Decker 1

und I allein, bewegt durch f, und die anderen Klinken sind ausgelegt. Soll aber die Keilminderung in

E N1 und C N2 entstehen, so wird

bei C N2 nur um eine

Nadel fortgedeckt, damit die entstehenden Oeffnungen nicht zu groſs werden, und dann

wirken für diese Stelle die Decker 2 und 11 in der Weise, daſs man die Klinke g auslegt und die Klinke h

in die feine Theilung b2 einlegt. Durch letztere wird b b1 mit 2 und II nur um je eine Nadeltheilung einwärts geschoben; der

Hebelarm c t für die Klinke h ist auch nur halb so lang wie derjenige i v

für g. Zum Mindern der Fuſsspitze endlich bewegt f direct die Schiene a

o1 mit 1 und

I und durch Anstoſsen des Winkels q an den Stift r in 3 wird auch c c1, mit den Deckern 3

und III verschoben; ebenso wirkt die Klinke g in der starken Theilung von b direct auf die Decker 2 und II und nimmt durch p o

auch die Decker 4 und IV

mit fort.

Von C. G. Mossig (* D. R. P. Nr.

12496 vom 16. Juli 1880) ist ferner auch eine Befestigungsweise des Mühleisens in flachen Wirkstühlen angegeben worden,

welche gestattet, das Mühleisen schnell zu entfernen und auch sofort wieder in die

richtige Lage einzustellen. Die Schiene e der

Platinenschachtel (Fig. 8 Taf.

16) trägt zu dem Zwecke an jeder Seite zwei mit einander verbundene Stelleisen c und g, deren oberes die

Kante von e übergreift und welche gemeinschaftlich im

Schlitze h verschiebbar sind. Mit dem unteren Winkel

g1 tragen dieselben

das Mühleisen a und mit den Platten g2 überdecken sie seine

Enden. Rückt man ein solches Stelleisen c g zur Seite,

so fällt das Mühleisen a heraus; es kann aber sogleich

wieder in die vorige Höhenlage gebracht und auf g1 aufgelegt werden. Durch die vorstehenden Ecken c1 wird der Hub des

Mühleisens beim Pressen der Platinen begrenzt und, wenn man letzteres noch weiter

empor drängt, so hebt es mittels c1

c das ganze Hängewerk empor.

Die Vorrichtung

zur gleichzeitigen Röſschen- und Mühleisenstellung an

Wirkmaschinen von F. Reinh. Brauer in Chemnitz (* D. R.

P. Nr. 11475 vom 10. Januar 1880) besteht aus einer an jeder Seite des Stuhles

angebrachten Verbindungsschiene zwischen der Röſschenstange und den Traghebeln des

Mühleisens, so daſs beim Heben und Senken der ersteren auch das letztere mit bewegt

wird. Die Mühleisenträger stehen aber mit Schrauben auf diesen Verbindungsschienen,

damit man insbesondere noch das Mühleisen gegen die Röſschenbahn in die richtige

Lage bringen kann.

Ein neuer Weg zur Verstellung der Kulirtiefe für Langreihen besteht nach Böſsneck und Richter in Chemnitz (* D. R. P. Nr. 12479

vom 27. Juni 1880) in folgendem Verfahren: In denjenigen Wirkstühlen mit beweglicher

Nadelbarre, in denen der Abschlagkamm zugleich das vordere Nadellager bildet, wird

dieser Abschlagkamm senkrecht verschiebbar angebracht und durch Hebel und eine

Hubscheibe der Triebwelle nach Erforderniſs selbstthätig gehoben und gesenkt. Er

hält dann in seiner höchsten Lage die Nadeln so gegen die kulirenden Platinen, daſs

diese auf ihnen die längsten Schleifen bilden, aus denen eine sogen. Langreihe

entsteht. Die Hebel und die Wendewelle, welche den Abschlagkamm heben, werden

gewöhnlich durch eine Feder so weit nach einer Seite hin gezogen, daſs der an die

Hubscheibe reichende Arm nicht von der letzteren erfaſst werden kann und der

Abschlagkamm die Nadelreihe in bestimmter Höhe für gewöhnliche Maschenlänge liegend

erhält. Durch ein an der Zählkette des Stuhles befindliches keilförmiges Stück wird

aber die Hebewelle zur rechten Zeit an die Hubscheibe gebracht und die Nadelreihe

für die Zeitdauer einer Maschenreihe gehoben.

Bei der Herstellungsart der Zungennadeln, welche W.

Tatham in Ilkeston, England (* D. R. P. Nr. 11709 vom 9. März 1880) angibt,

wird zur Befestigung der Zunge im Nadelschafte nicht eine besondere Niete

eingeschlagen, sondern der Schaft an der Stelle, an welcher die Zunge in ihm sich

dreht, so ausgestanzt, daſs in der Mitte der entstehenden Nuth ein schmaler Steg

stehen bleibt, welchen man thunlichst rund feilt und als Drehbolzen für die Zunge

verwendet. Die letztere ist am Ende nicht durchlocht, sondern flach geschlagen und

wird hakenförmig um den Steg herumgebogen, wodurch die Zunge drehbar in dem

Nadelschafte hängt.

Für mechanische Kettenstühle

verwenden Frerichs und Coltman in Bradford, England (*

D. R. R Nr. 12459 vom 11. Mai 1880) einen Kamm F (Fig.

9 Taf. 16), dessen Zähne die Waare einschlieſsen, während ein durch

sämmtliche Zähne F geschobener Drahtstab G das Zuklappen der Nadelhaken durch die Zungen

verhindert, da beim Aufsteigen der Nadeln diejenigen Zungen, welche durch die

abgleitenden Maschen etwa nach aufwärts geschnellt werden, an den Draht G anstoſsen und wieder zurückfallen. Für die

Verarbeitung lockerer Shoddygarne werden Kettennadeln h

mit weiten Oehren verwendet.

Der Apparat zum einseitigen

Offenstricken an der Lamb'schen Strickmaschine von F. Reinhardt in Naumburg und H. Günther in

Chemnitz (* D. R. P. Nr. 12624 vom 2. Juli 1880) ermöglicht die Herstellung von

flacher Waare, deren Breite gleich der doppelten Maschinenbreite ist. Hierzu müssen

die beiden Nadelreihen nach der in Fig. 10

Taf. 16 dargestellten Reihenfolge arbeiten: Die hintere gibt die Reihe 1 beim Schlittenschube nach rechts, die vordere die

Reihe 2 nach links, darauf dieselbe auch 3 nach rechts zurück und endlich gibt die hintere

Nadelreihe wieder die Maschenreihe 4 beim Ausschube

nach links. Hierzu ist erforderlich, daſs auf der linken Maschinenseite die

Schloſsstellung bei jedem Abgange des Schlittens dieselbe bleibt, wie sie es bei

seiner Ankunft war, daſs also die Riegel niemals den Schloſsschieber treffen oder

verschieben. Dagegen muſs auf der rechten Seite bei jedem Schlittenhube die Stellung

beider Schlösser verändert werden; dies kann einmal durch Anstoſsen der

Schloſsschieber a an die Riegel c

geschehen; behufs

Verschiebung nach der entgegengesetzten Richtung ist aber eine besondere Vorrichtung

erforderlich. Jeder Riegel c hängt deshalb als

zweiarmiger Hebel, drehbar um e, an dem Gestell und

wird bei d von einem Querstege der verticalen Platte

l bewegt, welche ihrerseits durch k und ein Stirnrad h mit

dem Kurbelzapfen i während je zwei Rundreihen der

Maschine eine Bewegung aufwärts und eine solche abwärts erhält. Das Rad h ist doppelt so groſs wie das Triebrad g an der Kurbelwelle f.

Wenn nun, während einer Reihe, l sich senkt, so heben

sich die Riegel c und an ihnen verstellen sich die

Schlösser; wenn jedoch während der nächsten Reihe l

sich hebt, so stoſsen dagegen die Enden t der an dem

Schlitten angebrachten Hebel t s q; sie werden nach

links zurückgedrängt und ziehen mit q r die

Schloſsschieber nach rechts hin, d. i. in entgegengesetzter Richtung zu deren

Verstellung durch c.

In der Strickmaschine von G. L.

Oemler in Plagwitz-Leipzig mit einem Nadelbetriebe

durch ungleicharmige Zwischenhebel (* D. R. P. Nr. 12390 vom 22. Juni 1880)

wirken die Schlösser nicht mehr direct auf die Arbeitshaken der Nadeln, sondern

liegen und verschieben sich um so viel über dem Nadelbette erhöht, daſs eine Reihe

zweiarmiger Hebel zwischen jedem Schlosse und jeder Nadelreihe Platz findet. Die

Hebel einer jeden Reihe sind um eine gemeinschaftliche Achse drehbar, erfassen mit

den unteren längeren Armen die seitlich abgekröpften Nadeln und reichen mit ihren

oberen nur halb so langen Armen bis in die Schloſsführungen. Wegen der ungleichen

Hebellänge brauchen für einen bestimmten Nadelausschub die Schloſsdreiecke nur halb

so groſs zu sein als bisher bei directem Nadelbetrieb und diese kleineren Dreiecke

bringen auch nur halb so viele Nadeln in gleichzeitige Arbeit und Bewegung als

bisher, so daſs das Garn in wenigen Nadelhaken liegt und nicht so angespannt wird.

Man kann daher mit dieser Einrichtung sehr lockeres Garn verarbeiten und schont des

Material. Die Nadeln können auch ganz ohne Oel gehen, die Waare bleibt also rein,

und das Ausrücken derjenigen Nadeln, welche nicht mehr arbeiten sollen, erfolgt

durch Federn, welche die ersteren aus den gabelförmigen Enden der Hebel

herausdrücken.

Damit in Strickmaschinen das mittlere Dreieck mit seinen unteren Ecken nicht an die

Arbeitshaken der Reihe ungleich hoch stehender Nadeln anstöſst, hat J. A. St. Biematzki in Hamburg (* D. R. P. Nr. 12627

vom 24. Juli 1880) an die untere Kante der Schloſsplatte zwei Blattfedern

angeschraubt, welche bis unter das Mitteldreieck reichen und seitlich vor demselben

vorstehen. Die gebogenen Enden dieser Federn drängen die Nadelhaken zunächst so weit

empor, daſs sie an die Seiten des Mitteldreieckes und nicht an seine Ecken

antreffen.

Die Rundstrickmaschine von Emanuel Buxtorf in

Troyes (* D. R. P. Nr. 12225 vom 21. April 1880) erinnert durch ihre Maschenbildung

an die erste Rundstrickmaschine von Mac Nary in sofern,

als sie, ähnlich einem Kettenstuhle, eine Anzahl Fäden in die Nadelreihe einführt,

einzeln in die Haken jeder Zungennadeln legt und aus diesen Legungen durch Senken der

Nadeln unter die letzte Reihe neue Maschen bilden läſst. Diejenige Partie Nadeln,

welche gleichzeitig Fadenlagen erhalten, wird gehoben oder gesenkt wie eine

bewegliche Nadelbarre; darauf dreht sich der Nadelkranz um eine Theilung und die

Reihenbildung beginnt aufs Neue. Wenn sich in dieser Weise der Rundkopf stetig nach

einer Seite hin dreht, so bilden die Fäden Maschenreihen, welche schraubengangförmig

über einander liegen, wonach man die Maschine auch „Spiralmaschine“ oder „Spirale Ballon“ genannt hat. Der Nadelkranz dreht sich aber auch

beliebig vor- oder zurück und es entstehen nicht nur cylindrische, sondern auch

flache und kugelförmig oder knieförmig ausgebogene Waarenstücke, welche zu

mannigfachen Gebrauchsgegenständen zusammenzusetzen sind. Die Bewegung und

Regulirung des Nadelkranzes, der einzelnen arbeitenden Nadelpartien, der Fadenführer

und eines eigenthümlichen Waarenabzuges sind alle selbstthätig wirksam.

G. W.

Tafeln