| Titel: | Ueber Neuerungen an Feuerungsanlagen. |

| Fundstelle: | Band 240, Jahrgang 1881, S. 196 |

| Download: | XML |

Ueber Neuerungen an Feuerungsanlagen.

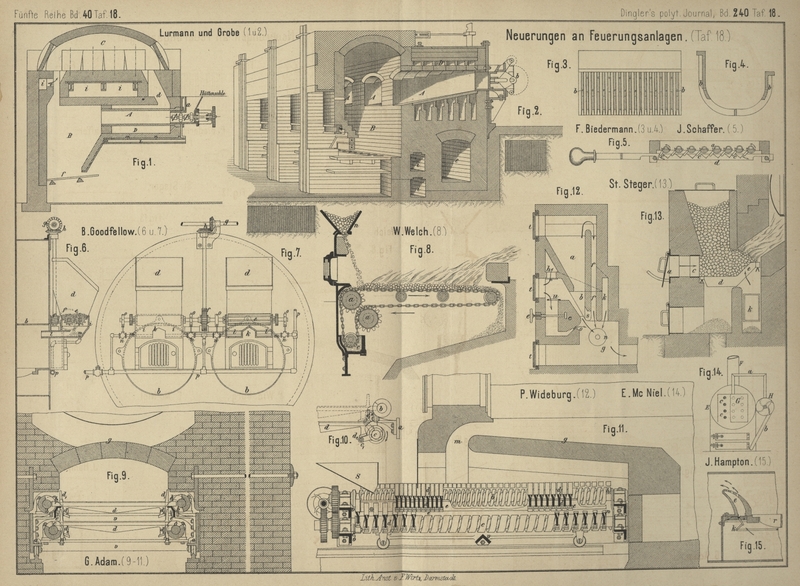

Mit Abbildungen auf Tafel 18.

(Fortsetzung des Berichtes S. 116 Bd.

239.)

Neuerungen an Feuerungsanlagen.

Die Entgasung und Vergasung ist am vollständigsten in dem Gasgenerator von Lürmann

und Gröbe in Osnabrück (* D. R. P. Kl. 24 Nr. 549 vom

7. September 1877) getrennt. Fig. 1 Taf.

18 zeigt eine derartige Anordnung in Verbindung mit einem Glasofen zu 8 Häfen. Die

in den Trichter a aufgegebenen Kohlen werden durch eine

Schraube langsam in der Retorte A vorgeschoben und

fallen entgast in den mit einfachem Rost f versehenen

Generator B zur Ueberführung der Koke in Kohlenoxyd.

Die gemischten Gase treffen bei e die in den Kanälen

i vorgewärmte Luft, die gebildete Flamme umspült

die Häfen des Ofens C, fällt durch den Kanal d nach unten, erhitzt die Retorte A zur Rothglut und entweicht seitlich von D aus.

Bei den neueren Generatoren (Fig. 2 Taf.

17) sind die Retorten A nach dem Vergasungsraum B hin erweitert und die Schrauben durch Kolben b zum Vorschieben der Kohlen ersetzt. Der Kanal e dient dann als Abhitz-Reservekanal, wenn die Kanäle

der Umgebung des Entgasungsraumes, welche einen Gesammtquerschnitt von 0qm,25 haben, nicht ausreichen, d.h. wenn der Zug

zu schwach ist. Für geringe Temperaturen erfordernde Heizzwecke dienen die Kanäle

i zur Lufterwärmung und da, wo besondere

Lufterhitzer gebaut werden, als Luftkühlungskanäle zur Erhaltung des

Mauerwerkes.

Diese Generatoren sind besonders da zu empfehlen, wo Gruskohlen u. dgl. billig zu

haben sind, welche in anderen Generatoren und directen Feuerungen nicht wohl

verwendet werden können. In Verbindung mit einem belgischen Zinkofen bewährt sich

ein solcher Generator vortrefflich u.a. auf der Zinkhütte in Moresnet. Die

abziehenden Verbrennungsgase enthielten nach Analysen des Referenten 15 bis 16 Proc.

Kohlensäure ohne Kohlenoxyd.

E. Haase in Görlitz (* D. R. P. Kl. 24 Nr. 12522 vom 8.

Juni 1880) construirte einen geradlinigen, hohlen und durchbrochenen Zwillingsroststab ohne äuſsere Ansätze, welcher aus

zwei gleichen, unsymmetrisch geformten, in ihrer Breiten- und Höhenrichtung

ausgeschnittenen, bezieh. versetzt gezahnten, auf ihrer ganzen Breite in einander

geschobenen Elementen besteht.

Der Cylindersparrost mit

Rauchverbrennung von F. Biedermann in

Karlsruhe (* D. R. P. Kl. 36 Nr. 10768 vom 18. Januar 1880) ist im unteren Theil

cylindrisch und mit senkrecht zur Längsachse des Cylinders stehenden Luftschlitzen

versehen. Oberhalb dieser Schlitze befinden sich Luftlöcher b (Fig. 3 und

4 Taf. 18), durch welche Luft oberhalb des Brennmaterials zu den

Feuergasen tritt. An der Auſsenseite des Rostes sind Rippen angebracht, die sich an

das Mauerwerk der Feuerungsanlage anlehnen und so Kanäle bilden, in denen die durch

b eintretende Luft vorgewärmt wird.

Bei dem Feuerungsrost mit veränderlicher

freier Rostfläche von J. Schaffer in Karlsbad

(* D. R. P. Kl. 24 Nr. 10773 vom 2. März 1880) haben die Roststäbe die Form eines

halben Cylinders und sind drehbar in Rahmen a (Fig.

5 Taf. 18) gelagert. Jeder Roststab ist mit einem Stift c versehen, welcher in eine entsprechende ausgesparte

Stelle einer Zugstange d eingreift. Beim Vorwärts- und

Rückwärtsschieben der Zugstange d werden demnach die

Roststäbe um ihre Längsachse gedreht, wodurch die freie Rostfläche entsprechend

vergröſsert oder verringert wird.

B. Goodfellow in Hyde, England (* D. R. P. Kl. 13 Nr.

11866 vom 4. Juni 1880) construirte eine selbstthätige

Aufschüttvorrichtung, wie eine solche in Fig. 6 und

7 Taf. 18 für einen Dampfkessel mit zwei inneren Feuerungen b dargestellt ist. Der Brennstoff gelangt aus dem

Trichter d zwischen die geriffelten oder auch glatten

Walzen e, wird von diesen zerkleinert und nach dem

darunter liegenden, sehr flachen Behälter i befördert;

dieser ist durch die Scheidewand h in zwei Abtheilungen

l getrennt, welche an ihrem hinteren der Feuerung

zugekehrten Ende offen sind, während sich vorn je eine Dampfdüse m befindet, welche durch ein Ventil n mit dem Dampfzuleitungsrohr p in Verbindung steht. Die Walzen werden von der Welle g aus mittels Kegelräder h

und Schneckentrieb f gedreht. Auf der Achse der

Schraubenräder sitzen die Excenter o, mit deren Hilfe

die Ventile n der Düsen m

abwechselnd geöffnet und geschlossen werden, so daſs von Zeit zu Zeit ein

Dampfstrahl gegen den Brennstoff gerichtet und dieser dadurch in das Feuer

hineingetrieben wird. – Eine derartige Dampfeinführung in die Feuerung ist nicht

empfehlenswerth.

W. Welch läſst nach dem Engineer, 1880 Bd. 50 S. 72 die Kohlen aus dem Trichter n (Fig. 8 Taf.

18) auf einen Kettenrost fallen, welcher durch das Getriebe a langsam in der Pfeilrichtung bewegt wird. Zur Kühlung der Kette ist ein

Wasserbehälter c angebracht. Der Rost soll sich bei

Dampfkesseln des Wasserwerkes in Birmingham bewähren.

Der Feuerungsrost mit laufenden

Roststäben von G. Adam in Sebnitz, Sachsen (*

D. R. P. Kl. 24 Nr. 10869 vom 15. November 1879) erinnert an die Einrichtung der

Schraubenstrecke bei Flachsanlegemaschinen. Derselbe besteht aus zwei Rahmen a (Fig. 9 bis

11 Taf. 18) mit Rollenhalter und Laufrollen, verbunden durch Querstücke v, welche das Gestell zu einem Wagen ergänzen und die

Lager zu den vier Schraubenspindeln b und c zur Vorwärts- und Zurückführung der Roststäbe d tragen. Auf den beiden Gleitschienen e werden die Roststäbe durch die oberen Schrauben b vorwärts geschoben und am Ende zwischen ersteren und

den Federn n mittels der Daumen b1 auf die unteren Spindeln herabgedrückt.

Behufs rascherer Zurückführung der Roststäbe haben die unteren Schraubenspindeln c gröſsere Steigung; vorn sitzen die Daumen c1 zum Heben der

ankommenden Roststäbe in die obere Schraubenbahn. Die Roststäbe selbst sind auf

beiden Seiten mit Erhöhungen d1 versehen und bilden dadurch eine seitlich

geschlossene Rinne, durch welche das Herabrollen des Brennmaterials verhindert wird;

die unteren Ansätze d2

dienen zum Angriff der Hebedaumen b bezieh. c1. Je nach der

gewünschten Vorwärtsbewegung der Roststäbe erhält das obere Schraubenpaar eine

verschiedene Steigung.

Die aus einem Schüttelkasten S einfallenden Kohlen

werden durch diese Vorrichtung allmählich vorgeschoben; die entwickelten Feuergase

treten aber nicht in der Richtung des eingeführten Brennmaterials unter den Kessel,

sondern werden durch Abschluſs des Mauerwerkes am hinteren Theil des Rostes

gezwungen, an dem Gewölbe g zwischen Rost und Kessel,

entgegen dem Gange des Rostes mit dem Brennmaterial, über dasselbe zurückzugehen und

erst durch die Oeffnung m zum Kessel zu gelangen. –

Daſs dieser Mechanismus sich in der Praxis bewähren werde, darf wohl bezweifelt

werden.

Bei der Feuerungsanlage von P. Wideburg in Frankfurt a. O. (* D. R. P. Kl. 24 Nr.

12443 vom 11. Mai 1880) schlieſst sich an den gemauerten oder guſseisernen

Fülltrichter a (Fig. 12

Taf. 18) unten das Chamottestück b an, welches mit

schrägen Spalten s und mit senkrechten Kanälen f versehen ist. Vor b ist

der auf eisernen Schienen ruhende und durch eine Schraube e verschiebbare Regulirstein c angebracht,

über welchem sich die eiserne Rostplatte u befindet.

Die drei Thüren t schlieſsen luftdicht und dient die

obere zum Einschütten des Brennmaterials, die mittlere zum Anfeuern und die untere

zum Reinigen des Aschenraumes. Der Trichter o wird nun

mit Kohlen gefüllt, sodann wird die obere Thür t fest

geschlossen und auf dem Regulirstein c und der

Rostplatte u Feuer angemacht. Die Flamme wird durch den

Zug der Esse in der Pfeilrichtung nach abwärts gezogen und setzt das auf der

schrägen Fläche des Regulirsteins c gelagerte

Brennmaterial in Brand. Die mittlere Thür t bleibt zur

Luftzuführung offen. Den in den Raum g tretenden

Feuergasen wird zur vollkommenen Verbrennung Luft durch den Kanal o unterhalb c und den von

h bis k an beiden

Seiten des Verbrennungsraumes befindlichen Kanälen zugeführt. Die dadurch

entstehende Stichflamme bewirkt die Verbrennung der durch Kanal f hinzutretenden Destillationsproducte aus dem

Vergasungsraum a. Die Verbrennungsvorgänge können durch

das mit Glimmerplatte versehene Schauloch n beobachtet

werden.

S. Steger in Schwabing bei München (* D. R. P. Kl. 24

Nr. 10282 vom 21. October 1879) gibt folgende Neuerungen an

dem Essen'schen Roste an. Eine von auſsen stellbare Klappe a (Fig. 13

Taf. 18) regelt die Menge der durch den senkrechten, aus Eisen oder feuerfesten

Steinen hergestellten Roste c zugeführten Luft, während

der wagrechte Rost d im Wesentlichen nur zum Absondern

der Asche dienen soll. Die völlige Verbrennung des Rauches soll mittels der von der

Klappe k aus durch den schrägen Rosttheil e eintretenden Luft erreicht werden.

G. B. Brock of Bryn Syfi in Swansea (* D. R. P. Kl. 13

Nr. 11943 vom 5. Juni 1880) macht einmal wieder den unpraktischen Vorschlag zur

Erreichung einer rauchlosen Verbrennung Dampf in die Feuerung einzuleiten.

Bei der Rauch verzehrenden

Kesselfeuerung von E. H. McNiel in Groton, N. J., Nordamerika (* D. R. P. Kl. 13 Nr. 10807 vom 20. März 1880) befindet sich in der

Rauchkammer E (Fig. 14

Taf. 18) ein unten offener Kasten G, in welchem die aus

den Rauchröhren c kommenden Feuergase nach Angabe des

Erfinders sich sondern sollen in schwere, welche unten abflieſsen und durch den

Schornstein F entweichen, während die leichteren

mittels eines Gebläses H durch die Röhren a und b wieder unter den

Rost geführt werden. – Eine solche Trennung der Gase in brennbare und verbrannte

erscheint doch sehr unwahrscheinlich.

J. Hampton in Loughborough (Engineer, 1881 Bd. 51 S. 120) läſst hinter dem Rost r (Fig. 14

Taf. 18) Luft, deren Menge durch die Klappe k geregelt

werden kann, in die hohle Feuerbrücke e treten, um eine

rauchfreie Dampfkesselfeuerung zu erzielen.

Tafeln