| Titel: | Ueber Neuerungen im Hüttenwesen. |

| Fundstelle: | Band 240, Jahrgang 1881, S. 206 |

| Download: | XML |

Ueber Neuerungen im Hüttenwesen.

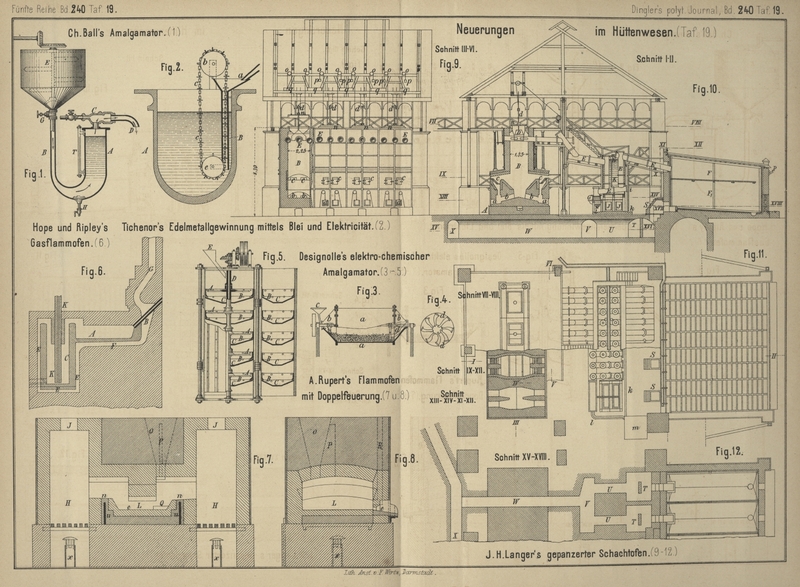

Mit Abbildungen auf Tafel 19.

(Patentpässe 40. Schluſs des Berichtes S. 148

dieses Bandes.)

Ueber Neuerungen im Hüttenwesen.

Die Amalgamation von Erzen durch

Aufsteigenlassen derselben in einer Quecksilbersäule erreicht Ch. E. Ball in Philadelphia (* D. R. P. Nr. 8306 vom

13. Juni 1879) dadurch, daſs er die Luft von der Oberfläche einer Quecksilbersäule

fortsaugt, so daſs diese Säule durch den Druck der Atmosphäre auf den Boden

derselben schwebend gehalten und gleichzeitig das mit Wasser vermengte fein gepochte

Erz durch die Wirkung dieses Luftdruckes durch die schwebend gehaltene

Quecksilbersäule hindurchgetrieben wird. Der hierzu verwendete Apparat besteht in seiner

einfachsten Form aus einer U-förmig gebogenen, mit Quecksilber gefüllten Röhre, über

deren einem Schenkel man ein Vacuum erzeugt. Der Schenkel A (Fig. 1 Taf.

19), welcher als Amalgamirkammer dient, ist länger als 77cm und viel weiter als der Schenkel B, welcher nur als Zuführungsrohr dient. Das obere Ende

des Schenkels B ist mit einem Trichter E verbunden, in welchem sich ein rotirender Rührapparat

befindet, der für eine genügende Vertheilung des Erzes im Wasser sorgt. Das in dem

Rohr B angebrachte Ventil G dient zur Regulirung des Zuflusses des Gemenges von Erz und Wasser. Mit

Hilfe eines Hahnes H am Boden des Apparates läſst sich

das Amalgam aus dem Apparate herausnehmen. Durch das Standglas T kann man die Höhe des Quecksilbers in dem Schenkel

A beobachten. Das obere Ende der Amalgamirkammer

A ist mit einem Abfluſsrohre D verbunden, welches weiter ist als das Zufluſsrohr B und mit einem Dampfstrahlgebläse C versehen wurde, um in dem oberen Theil des Schenkels

A eine Luftleere herzustellen. Das durch die

Quecksilbersäule im Schenkel A gegangene und dort

seiner Metallbeimengungen beraubte taube Gestein und Wasser flieſst oben durch D ab.

A. C. Tichenor in San Francisco (* D. R. P. Nr. 11294

vom 8. Februar 1880) will die Abscheidung von Edelmetallen

aus ihren Erzen durch Aufsteigenlassen derselben in flüssigem Blei unter

Anwendung eines elektrischen Stromes erreichen. Zu diesem Zweck wird das Erz mittels

der über die Rollen b und e (Fig. 2 Taf.

19) laufenden Kettenpumpe c von dem Trichter a aus in dem Rohr B

hinunter bis fast auf den Boden des mit geschmolzenem Blei gefüllten eisernen Kessel

A geführt, während gleichzeitig ein elektrischer

Strom durch das Blei geleitet wird. Das sich an der Oberfläche sammelnde Gestein

wird entfernt, worauf man die mit dem Blei amalgamirten Edelmetalle durch Abtreiben

gewinnen kann.

Zur Gewinnung von edlen Metallen mittels

Amalgamation auf mechanischem und elektrochemischem Wege empfiehlt P. G. Designolle in Paris (* D. R. P. Nr. 11415 vom 8.

Februar 1880) einen Apparat, welcher aus einem horizontal liegenden eisernen

Cylinder a (Fig. 3 und

4 Taf. 19) mit den kegelförmigen Enden b

besteht und eine Anzahl eiserner Kugeln von verschiedener Gröſse enthält. Durch den

Trichter c wird das gröblich zerkleinerte Erz, sowie

eine schwach saure Quecksilbersalzlösung eingebracht und dann der Apparat in Drehung

versetzt. Das Erz wird dann fein gemahlen und durch die auftretende

elektro-chemische Wirkung das darin enthaltene Gold amalgamirt. Sobald die

Amalgamation beendet ist, dreht man den Apparat nach der entgegengesetzten Richtung,

so daſs sich derselbe mittels der Transportschnecke d

selbst entleert. (Vgl. auch Le Genie civil, 1881 Bd. 1

* S. 249.)

Der zum Sammeln des Amalgams dienende Apparat (Fig. 5)

besteht aus einer Anzahl liegender kupferner oder silberner Platten A, welche auf einer senkrechten, sich in einem Gehäuse

drehenden Welle D befestigt sind. Das Gehäuse wird aus

einer Anzahl drehbarer Thüren gebildet, von denen jede so viel Sectoren B C trägt, als Platten A

vorhanden sind. Nachdem die Platte A und die beim

Schlieſsen der Thüren gebildeten Trichter BC mittels

einer Lösung von Quecksilberchlorid und Chlornatrium amalgamirt worden sind,

schlieſst man die Thüren, setzt die Welle D in

Umdrehung und läſst die aus dem Amalgamtionsapparat kommende Flüssigkeit durch die

Röhre E eintreten. Die Flüssigkeit fällt zunächst auf

die oberste der Platten A und flieſst, indem sie sich

infolge der Centrifugalkraft in einer dünnen Schicht ausbreitet, über den Rand

derselben hinweg in den obersten Trichter B C, gelangt

durch diesen auf die zweite Scheibe A und so fort bis

zum letzten Trichter. Das amalgamirte Edelmetall lagert sich dabei auf den Scheiben

A und Trichtern C ab,

von wo es nach Oeffnen der Thüren mittels eines Schabers aus Kautschuk entfernt

werden kann, während das unten abflieſsende Wasser nur taubes Gestein und andere

Unreinlichkeiten enthalten soll.

Der Gasflammofen von W. Hope und R. S. Ripley

in London (* D. R. P. Nr. 12211 vom 1. Mai 1880) ist mit einem Schmelzherd A (Fig. 6 Taf.

19) versehen, auf welchem mittels der durch Düsen B

zugeführten Gase die Beschickung von Metall oder Erz geschmolzen wird; die

geschmolzene Beschickung kann vom Schmelzherde aus in einen Graphittiegel abgelassen

werden. Die Verbrennungsproducte gelangen von dem Herde A nach dem Tiegel C, umspülen diesen in den

Zügen E von auſsen und gelangen schlieſslich durch den

Zug F in den Schornstein G. Um das in dem Schmelztiegel enthaltene geschmolzene Erz oder Metall auch

direct zu erhitzen, kann durch das Rohr K ein Gemenge

von Gas und Luft eingeblasen werden.

Einen Flammofen mit zwei Feuerungen zum

Schmelzen von Metalllegirungen beschreibt A.

Rupert in Nippes bei Köln (* D. R. P. Nr. 12499 vom 14. April 1880). Auf

dem Schmelzraumboden L (Fig. 7 und

8 Taf. 19) der Trichteröffnung O gegenüber

befindet sich eine kleine Erhöhung Q, auf welcher sich

das durch den Trichter etwa eingefallene Metall bis zu seiner vollständigen

Schmelzung lagern soll. Der Schmelzraum wird von den beiden Feuerungen H durch die in den beiden Feuerbrücken n liegenden eisernen Platten w, welche in einer mittels Hammer und Keil eingetriebenen

Chamottemörtelschicht eingeschlossen sind, abgesperrt und dadurch das Eindringen der

flüssigen Metalllegirung durch die Fugen der Chamottesteine in die Feuerungen

verhütet.

Die Inbetriebsetzung des Ofens geschieht auf folgende Weise: Die Feuerungsräume werden von J aus bis unter ihre Decken mit guten Schmelzkokes

gefüllt und dieselben mittels Gebläse von den Röhren x

aus angeblasen. Während des Anblasens bleiben die Reguliröffnung E, der Trichter O mit

Flammenkanal P und das Abstichloch e geöffnet, die Oeffnungen J aber stets durch einen dicht schlieſsenden Chamottestein geschlossen und

werden nur beim Beschicken mit Kokes geöffnet. Nachdem in dieser Weise der

Schmelzraum weiſswarm angeblasen ist, werden die Feuerungsräume nochmals ganz voll

angefüllt, dann wird das Abstichloch e mit einem

Sandlehmpfropfen geschlossen und der Aufgebtrichter mit dem zu schmelzenden Metall

gefüllt. Die Flamme des rechten Feuers preſst sich nun in den Aufgebetrichter und in

den Flammenkanal, bildet dort eine Stichflamme, bringt das im unteren Trichter

liegende Metall zum Schmelzen und wärmt das höher liegende stark rothwarm vor. Das

rechte Feuer bildet demnach das Schmelzfeuer. Die Flamme des linken Feuers sucht

ihren Ausweg nach der Reguliröffnung und hat den Zweck, das geschmolzene Metall

weiter zu erhitzen und flüssig zu erhalten.

Sobald das Metall geschmolzen ist, wird das Gebläse abgestellt und werden die zur

Legirung noch nöthigen Zusatzmetalle durch den Aufgebetrichter in den Ofen

nachgeworfen. Man nimmt alsdann eine vorher rothwarm angewärmte Stange, fährt mit

derselben durch den Aufgebetrichter, rührt die geschmolzenen Metalle durch einander,

damit sie sich innig verbinden, und läſst alsdann mit dem Gebläse das Metall noch

einige Minuten anwärmen. Sodann öffnet man das Abstichloch mit einer gewöhnlichen

Ofennadel und läſst das Metall in eine eiserne Pfanne, welche mit einer Mischung von

Sand, Lehm und Graphit ausgeschmiert ist und vor ihrer Füllung mit Metall über der

Reguliröffnung R des Ofens weiſswarm angeblasen wurde,

einlaufen; in dieser Pfanne trägt man das flüssige Metall nach den Formkästen, wo es

vergossen werden soll.

Gepanzerter Schachtofen für Quecksilbergewinnung. Die

neue Schachtofenanlage in Idria von J. H. Langer (Oesterreichische Zeitschrift, 1880 Nr. 35), welche

ebenso wie die Exeli'schen Schachtöfen (1880 238 * 230) zum Brennen der Stufen

bestimmt ist, unterscheidet sich von den erwähnten gepanzerten Schachtöfen,

abgesehen von der Condensationseinrichtung, vorzüglich dadurch, daſs alle 4 Oefen in

einem einzigen Panzer stecken und ihr Querschnitt entgegen der Kreisform der einzeln

stehenden Exeli'schen Oefen länglich und rechtwinklig ist. Der Ofen B steht auf einem aus Bruchsteinrohmauerwerk

hergestellten Sockel A (Fig. 9 bis

12 Taf. 19), auf welchem unmittelbar die aus mehreren Stücken

zusammengesetzte Bodenpanzerplatte ruht. Die einzelnen Theile des Panzers wurden

mittels Flanschen durch Schrauben verbunden und die Fugen durch Eisenkitt aus

Schwefel, Salmiak und Eisendrehspäne gedichtet. Auf der mit einem Seitenrande versehenen Bodenplatte

ruhen die Seitenplatten und wurden dieselben bei der Aufführung des Ofens zuerst bis

zur mittleren Deckplatte aufgestellt, dann die Mauerung bis dahin aufgeführt,

hierauf die obere Hälfte des Panzers aufgesetzt, die Schachtmauerung nachgeführt und

schlieſslich die Gichtplatten aufgelegt. Zum Aufgeben der Beschickung dient eine

nach dem Principe des Parry'schen Trichters construirte Gichtvorrichtung, welche mit

Rücksicht auf die bei dem Quecksilberhüttenbetriebe gebotene vollkommene Absperrung

der Gicht oberhalb noch mittels eines in einem Wasserverschluſs ruhenden Deckels n abgeschlossen ist. Das Hinablassen des Satzes in den

Ofen erfolgt bei geschlossenem oberem Deckel, indem die Bewegung des eisernen

Verschluſsstückes D mit der Zugstange d erfolgt, welche durch den Deckel in einer Stopfbüchse

hindurchgeht. Zur Dichtung der Stopfbüchse verwendet man Asbestschnüre und erzielt

die senkrechte Bewegung des Prismas durch Geradführung der gabelförmig auslaufenden

Zugstange mittels hölzerner Leitung. Der hölzerne Gichtdeckel n ist durch Gegengewichte p, deren Drahtseile über die Rollen o laufen,

ausgeglichen und sind zur Sicherung der Mannschaft gegen Herabstürzen der Gewichte

mit Seitenbord versehene Sicherheitsbühnen q

angebracht.

Der Ofen selbst ist für Flammfeuerung mit Treppenrosten eingerichtet; doch wird

derselbe durch Hinwegnahme der Treppe und Einlegen eines vorderen Planrostes für

Planfeuerung oder durch Vermauerung der Räume oberhalb der Feuerbrücke leicht für

die Verwendung mit gegichtetem Brennmaterial hergerichtet. Jeder Ofen hat 4

Feuerungen c und denselben entsprechend 4

Ausziehöffnungen a b, wodurch bei dem blos 1m,75 × 2m,25

betragenden Querschnitte sowohl ein vollkommenes Durchbrennen, als auch ein

gleichförmiges Niedergehen der Gichte erzielt wurde, also ein Vorrollen roher

Erzpartien in diesen Oefen nicht vorkommt.

Die Ableitung der Verbrennungs- und Destillationsproducte erfolgt mittels dreier

durch den Ofen gehenden Röhren E von 470mm lichter Weite, die auf der Seite mit je zwei

länglichen Oeffnungen versehen sind. Bei dieser Anordnung können die Gase und Dämpfe

vollkommen symmetrisch von der ganzen Oberfläche der Gicht abziehen, was

insbesondere bei gegichtetem Brennmaterial von Einfluſs ist. Anschlieſsend an die

drei jede Ofenabtheilung verquerenden Röhren setzt die Condensation in drei

Röhrensträngen E fort, von welchen ein Theil in

Wasserkästen K steht. Behufs Reinigung der Röhren sind

die Deckel derselben mit Oeffnungen versehen, um auch während des Betriebes

Putzscheiben anwenden zu können. Die gesammte Stupp aus den Röhren, bis zu dem

Punkt, wo dieselben gegen die Kammer zu fallen, gelangt in den Stuppsammelkasten G, von wo das Quecksilber in die unterhalb liegende

Capelle H abgelassen werden kann, während die Stupp ausgekeilt wird.

Das condensirte Wasser kommt aus diesem Theil der Röhrenleitung ebenfalls im

Sammelkasten G zusammen und flieſst von da in zwei

unterhalb der Wasserkästen liegende, abwechselnd in Verwendung stehende, hölzerne

Klärkästen J, wo sich die festen Theile theils für

sich, theils nach Zusatz von Schwefelleberlauge absetzen, während das klare Wasser,

mittels Pipen abgelassen, durch die Abfluſsrinne k in

den Sumpf m (Fig. 11)

gelangt, wo etwa noch mitgerissene Theilchen Gelegenheit finden, sich abzulagern.

Das Kühlwasser, welches am Boden der Kühlkästen K durch

das Rohr h eintritt und oben durch das Rohr i abgeführt wird, gelangt ebenfalls durch die Rinne k in den Sumpf m. Eine

zweite Rinne l dient dazu, um das beim Undichtwerden

der Wasserkästen oder sonstwie austretende Wasser dem Sumpfe zuzuführen.

Aus den Röhren gelangen die Dämpfe in die Condensationskammer F. Bei dem tiefen Eindringen des Quecksilbers und seiner Verbindungen in

das Mauerwerk erschien es vor Allem nothwendig, auf eine möglichst dichte und

haltbare Versicherung der inneren Flächen der Condensationskammer hinzuarbeiten, und

wurde daher mit theilweiser Benutzung der zu Freiberg gemachten Erfahrungen folgende

Construction gewählt. Die Umfassungsmauern der Kammer wurden aus Bruchstein ohne

Verputz aufgeführt, die Fugen gut mit Cement verstrichen und dann die ganze innere

Fläche mit Asphalt angeworfen, wobei derselbe nicht glatt verrieben, sondern mehr

rauh gehalten wurde. Nach vollendeter Asphaltirung der Seitenflächen sowohl, als

auch der mit denselben im Zusammenhange stehenden Sohle, verkleidete man die

Seitenwände derart mit Holz, daſs die Täfelung etwa 2cm von der Wand abstand, welcher Zwischenraum beim allmählichen Aufstellen

der Verkleidung mit Cementguſs ausgefüllt und so eine vollkommen dichte Kammerwand

gebildet wurde, welche auch den Vortheil gewährt, daſs der Quecksilber- und

Stuppanflug sich von der glatt gehobelten Holzwand beim Kehren verhältniſsmäſsig

leicht entfernen läſst. Die Sohle der Kammer, welche in jede der einzelnen vier

Abtheilungen sowohl gegen die Längsachse derselben, als auch gegen die Vorderseite,

wo am tiefsten Punkte eine Quecksilbercapelle eingebaut ist, fällt, ist aus einer

8cm starken Betonschicht und darauf liegender

2cm starken Lage von Asphalt aus Val de

Travers-Mastik (in der Art der bekannten neueren Fuſswege) hergestellt und steht die

Asphaltschicht der Sohle mit dem Asphaltüberzuge der Wände im Zusammenhange. In

derselben Weise wie die Sohle der Kammer ist auch der ganze Condensationsplan

zwischen Kammer und Ofen aus Asphalt auf Betonunterlage hergestellt. Die Decke der

Condensationskammern besteht aus tassenförmigen, mittels Schrauben verbundenen

Guſseisenplatten, welche durch Kautschukschnüre von 1cm im Quadrat gedichtet sind und durch flieſsendes Wasser gekühlt werden.

Der durch die Umfangsmauern gebildete Raum ist entsprechend den 4 Oefen durch drei hölzerne

Scheidewände in 4 Abtheilungen getrennt und theilt ein wagrechter hölzerner Scheider

jede derselben in einen oberen und unteren Raum F

und F1.

Aus den Condensationskammern fallen die Dämpfe durch die Kanäle S in das unterirdische Kammersystem T, U und V, durchziehen

von je 2 Oefen gemeinschaftlich die Kanäle W und

gelangen durch den Hauptkanal X in das groſse

gemeinschaftliche Condensationskammersystem und von da zur Hauptesse.

Die neuen Schachtöfen wurden mit 1. September 1879 in Betrieb

gesetzt und beschlossen mit Ende November 1880 ihre erste Betriebsperiode. Das

Aufbringen betrug bei einem Fassungsvermögen von 42200k für den einzelnen Ofen, wovon 21600 über der Feuerung und 20600 unter

derselben liegen, in 24 Stunden für den Ofen 15873k Stufen und entfiel auf Kopf und Schicht der verwendeten Mannschaft eine

Leistung von 1064k gleich der der alten

Schachtöfen; doch arbeiteten die neuen Oefen, was Brennmaterialverbrauch betrifft,

entschieden vortheilhafter, da sie für 10t

Aufbringen blos 2,067 Raummeter Holz gegen frühere 2,458 Raummeter erforderten und

auch bei der Gichtung des Brennstoffes der Aufwand an Braunkohlen mit 486k,1 und an Holzkohlen mit 1,151 Raummeter als ganz

günstig bezeichnet werden kann. Der Betrieb der Oefen selbst ging ohne allen Anstand

vor sich und zeigten sich die getroffenen Einrichtungen als zweckentsprechend.

Die Baukosten für die 4 neuen Schachtöfen betrugen laut

Baurechnung für:

AbtragearbeitErdarbeit

937

fl.

29

kr.

Maurerarbeit

14327

81

Zimmermannsarbeit

7049

03,5

Guſseisenwaaren

20677

68

Schmiedeisenarbeit

3047

75

Asphaltirung

2302

42

Verschiedenes

22

17,5

––––––––––––––––––––––––––

Zusammen

48363

fl.

86

kr.

Die ungünstigen Terrainverhältnisse bedingten einige

nicht direct den Ofenbau betreffende Arbeiten, welche beiläufig 1600 fl.

erforderten, so daſs eigentlich für die Oefen sammt Zugehör der Betrag von 46763 fl.

86 kr. verausgabt wurde; hiervon entfallen allein an Eisenwaaren 23724 fl. 43 kr.,

somit mehr als 50 Proc. – Der gröſsere Theil dieses Betrages entfällt auf Panzerung

und Condensation, indem:

170 Stück Panzerplatten mit

78063k

160 Stück Condensationsplatten für die

Kammern mit

30101

180 Stück Condensationsröhren mit

70988

–––––––

179152k

Gewicht

erforderlich wurden; hierzu kommen noch an Guſswaaren:

4 Stück Gichtvorrichtungen im Gewichte

von

12455k

Ferner Heizgarnituren, Säulenschuhe und

Capitäle, Wasserrinnen, Balkentragstücke, Träger u. dgl

11575

––––––––

Zusammen Guſswaare

203182k.

Die Aufstellung und Verkittung der Panzerplatten und der

Condensationsdeckplatten erforderte ungerechnet Material für 100k 24 kr., die der Condensationsröhren 31 kr. Die

Herstellung von 1qm des Asphaltpflasters mit

Betonunterlage kostete sammt Material 5 fl., 1qm

Mauerüberzug aus Asphalt 3 fl. 50 kr. ö. W.

Tafeln