| Titel: | Nuthenfräsapparat von Paul Wilhelmy in Leipzig. |

| Fundstelle: | Band 240, Jahrgang 1881, S. 257 |

| Download: | XML |

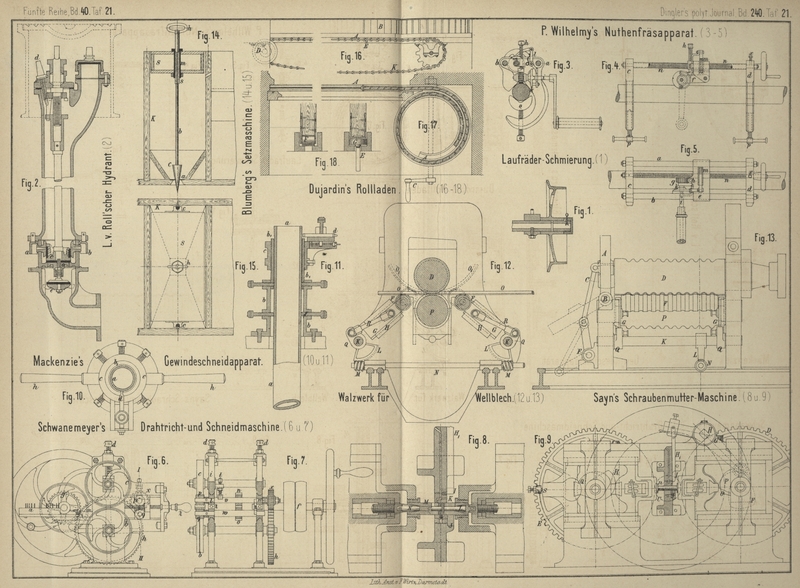

Nuthenfräsapparat von Paul Wilhelmy in

Leipzig.

Mit Abbildungen auf Tafel 21.

P. Wilhelmy's Nuthenfräsapparat.

Der in Fig. 3 bis 5 Taf. 21

abgebildete Nuthenfräsapparat (* D. R. P. Kl. 49 Nr. 10962 vom 27. Februar 1880) ist

hauptsächlich dazu bestimmt, Nuthen an bereits gelagerten Wellen in zuverlässiger

Weise einzuarbeiten, ohne daſs das zuweilen schwierige und zeitraubende Auslösen der

Wellen ausgeführt zu werden braucht. Es lassen sich mit ihm Flächen oder Nuthen an

jeder beliebigen Stelle, insbesondere auch am Ende der Wellen fräsen, gleichgültig

in welcher Lage sich dieselben befinden. Er dient sowohl zum Gebrauch in der

Werkstatt, als auch vor allem auf Montagen und ersetzt das selten genau ausgeführte

und viel Zeit erfordernde Auffeilen oder Aufhauen der Keil-, bezieh. Federnuthen.

Zum Fräsen einer etwa 20cm langen, 18mm breiten und 5mm tiefen Nuth braucht man etwa 30 Minuten, während die tadellose

Herstellung einer solchen Nuth mit der Hand wohl 5 mal länger dauern würde.

Vorzugsweise findet dieser Fräsapparat Verwendung bei der Montage der von Wilhelmy nach bewährtem amerikanischem System

construirten Transmissionen. Bei denselben finden eigentliche Keile keine Anwendung,

sondern nur Federn, welche in die eingefrästen Nuthen der Wellen eingelegt werden.

Auf diese Federn werden die mit entsprechender Nuth versehenen Riemenscheiben

geschoben und erfüllen die ersteren ihren Zweck, ein Drehen der Scheibe auf der

Welle zu verhindern, vollkommen. Gegen seitliche Verschiebungen hingegen werden die

Scheiben durch zwei Stellschrauben geschützt.

Die Einrichtung des Fräsapparates ist folgende. Auf zwei schmiedeisernen Stangen a und b, welche mit den

beiden Kopfstücken c und d

verschraubt sind, gleitet das Mittelstück e, an welchem

drehbar um einen Stift die Gabel f mit dem Fräskopf g befestigt ist. Durch eine in e angebrachte Stellschraube h wird die Gabel

f mit dem Fräskopf g

auf die zu bearbeitende Welle angedrückt und auf diese Weise ein Tieferschrauben des

Fräskopfes nach jedem Schnitte ermöglicht. Durch die Welle i, auf welche der mit einer vierkantigen Bohrung versehene Fräser

geschoben ist, wird letzterer mittels einer Kurbel in Umdrehung versetzt. Ferner

befindet sich auf der Welle i eine kleine Scheibe k mit abgerundetem Vorsprunge, auf welcher ein Stift

gleitet, der in dem mit Schlitz versehenen Segment des Sperrklinkenhebels l verstellbar ist. Eine Klinke greift in das

Sperrrädchen m ein; letzteres ist mit Gewinde versehen

und bewegt sich in einem Schlitz des Mittelstückes e

auf der Spindel n, welche durch dasselbe hindurchgeht

und sich in den beiden Kopfstücken c und d dreht. Am Ende der Spindel ist ein kleines Handrad

aufgesetzt, durch welches nach vollendetem Schnitte der Fräser wieder zurückgestellt

werden kann. Beim Vorwärtslaufen desselben wird die Spindel n durch eine Stellschraube x in dem

Kopfstücke d festgestellt, um ein Drehen derselben bei

Bewegung des Sperrrädchens m zu vermeiden.

Durch eine Feder an dem Mittelstücke e erfolgt das

Zurückschnappen des Klinkenhebels l, welcher bei

Umdrehen der Scheibe k durch den Vorsprung derselben

abgedrückt wurde. In die Gabel f lassen sich Fräsköpfe

von verschiedener Breite einsetzen, um Nuthen von verschiedener Weite einfräsen zu

können. Die Kopfstücke c und d werden mit ihren rechteckigen Ausschnitten auf die zu fräsende Welle

gesetzt und durch ebenfalls rechteckig ausgeschnittene eiserne Beilagen o mittels der Stellschrauben p festgeschraubt.

Tafeln