| Titel: | Neuerungen im Eisenhüttenwesen. |

| Fundstelle: | Band 240, Jahrgang 1881, S. 304 |

| Download: | XML |

Neuerungen im Eisenhüttenwesen.

(Patentklasse 18. Fortsetzung des Berichtes S. 465

Bd. 239.)

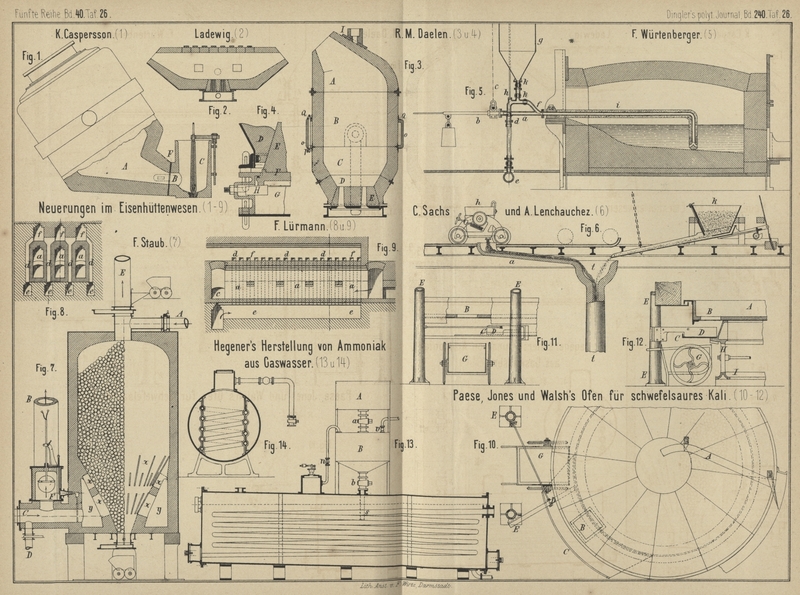

Mit Abbildungen auf Tafel 26.

Neuerungen im Eisenhüttenwesen.

Um das Ausgieſsen des fertig geblasenen

Fluſseisens in eine unter der Birnenmündung stehende Pfanne zu umgehen und

eine Oxydation des dadurch mit der Luft in innige Berührung tretenden Eisens zu

vermeiden, schlieſst Karl A. Caspersson in Westanfors, Schweden (* D. R. P. Nr. 11840 vom 17. April 1880) an die halbgekippte Birne A (Fig. 1 Taf.

26) eine mit einer seitlichen Oeffnung B versehene

Pfanne C dicht an und verbindet sie mit der Birne A durch Bügel und Bolzen. Nachdem die Fuge F gedichtet, wird die Birne ganz gekippt und tritt

dabei das Eisen in die Pfanne, wobei aber der Hals der Birne noch Eisen enthalten

kann. Die Guſsformen werden sodann unter die Pfanne gefahren oder gedreht und durch

Heben des wie gewöhnlich eingerichteten, im Boden der Pfanne angebrachten Stöpsels

gefüllt.

Es sollen dadurch dichtere Güsse erhalten und besonders erstarrte Eisenböden in der

Pfanne vermieden werden.

Ladewig in Königshütte (* D. R. P. Nr. 12329 vom 9. Mai

1880) construirt die Bessemerbirne in der Weise, daſs

die gröſste Längenausdehnung beim Blasen nicht vertical, sondern horizontal liegt

(vgl. Fig. 2 Taf. 26). Die Birne besitzt demnach eine muldenförmige Gestalt, in

deren Mitte sich der Boden mit den Düsen befindet. Hauptzweck der ganzen Anordnung

ist der, Ausbesserungen sowohl der Ausmauerung, als besonders des Bodens leicht

bewerkstelligen zu können, ohne die Birne ganz auſser Betrieb setzen zu müssen. Zu

diesem Zwecke stellt Ladewig die obere Decke der Birne

aus einem leicht abnehmbaren Gewölbe her, wie dies z.B. bei Füchsen u. dgl. oftmals

geschieht. Die Einguſs- bezieh. Ausguſsöffnung liegt entweder an einer, oder an zwei

Seiten der Mulde.

R. M. Daelen in Düsseldorf (* D. R. P. N. 11361 vom 25.

Januar 1880) lieſs sich verschiedene Neuerungen an der

Construction der Bessemerbirne patentiren. Die Birne besteht hier aus der

Haube A (Fig. 3 Taf.

26), den Mittelstücken B und C, dem Bodenstücke D und dem Boden E. Die Haube A besitzt

oben an ihrer äuſseren Wandung ein Lager I, in welches

bei vollständig umgekehrter Birne der verlängerte Kolben der unter der Birne

liegenden sogen. Bodenpresse behufs Auswechselung greifen kann. Das Mittelstück B ruht mittels des Winkeleisens Q auf dem ⌴-förmigen Tragringe o und wird

durch Bolzen p mit dem Theile C verbunden. Die Befestigung von D an C ist die gebräuchliche. – Der auf der Bodenplatte F (Fig. 4 Taf.

26) ruhende Boden E lehnt sich gegen eine Flansche des

Windkastens G und wird erstere durch von auſsen

anziehbare Keile H gegen letzteren gepreſst.

Zweck der Einrichtung ist die Möglichkeit einer leichten Auswechselung der Theile E, D, C und A bei etwa

vorzunehmenden Ausbesserungen.

M. H. Koppmayer in Königshütte, Oberschlesien (* D. R.

P. Nr. 9354 vom 30. Juli 1879) vermeidet die aus feuerfestem Material hergestellten,

in den Birnenboden eingesetzten Düsen. Er bildet die

einzelnen Windkanälchen aus schmiedeisernen Gasleitungsröhren von etwa 10 bis 15mm lichtem Durchmesser und 1,5 bis 3mm Wandstärke. Die Länge derselben ist gleich der

Dicke des Birnenbodens und der Bodenplatte. Sie werden in die Düsenlöcher der

letzteren eingeschraubt, oder auf andere passende Weise befestigt. Nachdem man

sämmtliche Düsen, welche am besten gleichmäſsig auf der Bodenfläche der Birne

vertheilt werden, befestigt hat, wird die saure oder basische Bodenmasse wie

gewöhnlich eingestampft, oder aufgemauert.

Um während des Blasens pulverförmige

Substanzen in die Bessemerbirne einführen zu können, construirten Eduard und Emil Pirath in

Frankfurt am Main (* D. R. P. Nr. 12321 vom 22. Februar 1880) folgenden einfachen

Apparat. In die Windleitung wird zwischen Birne und Gebläsemaschine ein aufrecht

stehender Trichter eingeschaltet, welcher nach oben durch einen Deckel dicht

verschlossen und in dessen Röhre eine von auſsen stellbare Drosselklappe angebracht

ist. Der Fassungsraum des Trichters genügt zur Aufnahme von Zuschlagsmaterial für

zwei Gänge. Der Trichter wird durch eine der bekannten Rüttelvorrichtungen in

Bewegung gesetzt, zu welchem Behufe seine Röhre durch eine elastische Verbindung

(Gummi- oder Lederschlauch, gewelltes Kupferrohr) mit dem eigentlichen Trichterconus

verbunden ist. Durch entsprechende Stellung der Drosselklappe hat man es in der

Hand, die Menge der durch den Gebläsewind mitzuführenden Substanzen, entsprechend

der Zusammensetzung des zu verblasenden Roheisens, abzuändern. Statt des Trichters

kann auch ein senkrechter Cylinder angeordnet werden, in welchem sich eine durch

Getriebe in beliebig schnelle Umdrehung zu versetzende Transportschnecke bewegt.

Unter Umständen sollen diese Apparate in eine besondere Windleitung verlegt und die

von hier in die Birne mündenden Düsen in die Wandung über dem Boden derselben

angebracht werden.

Einen ähnlichen Apparat hat Franz

Würtenberger in Ruhrort (* D. R. P. Nr. 10815 vom 27. Mai 1879) angegeben.

Derselbe ist für die Darstellung von Fluſsstahl in

Flammöfen bestimmt, bei welchen Luftstrahlen in das Eisenbad eingeführt

werden. Die Vorrichtung besteht aus einem wagrechten Rohr a (Fig. 5 Taf.

26), welches nach hinten zu an einem mit Gegengewicht versehenen Handgriff b mittels einer Kette c an

dem Gebälk der Hütte aufgehängt ist. Von diesem Rohr führt ein senkrechter Stutzen

d nach unten und wird dieser durch einen

Gummischlauch mit der unter der Hüttensohle liegenden Windleitung e verbunden. Nach oben schlieſst sich eine zum Rohr a wieder zurückkehrende Abzweigung f an, in deren Mitte der zum Reagentienkasten g führende Stutzen angebracht ist. Der Kasten g kann entweder fest, oder durch einen Gummischlauch

mit diesem verbunden sein. In letzterem Falle wird er ebenfalls am Gebälk

aufgehängt. Der Kasten wird durch einen Deckel geschlossen und mündet unter diesem

ein besonderes Zweigrohr h der Windleitung. Nach vorn

zu schlieſsen sich verschiedene schmiedeiserne, mit feuerfestem Thon umkleidete und

in das Metallbad eintauchende Röhren i an. Das Ganze

wird durch Bügel und Keil auf der Schwelle der Ofenthür befestigt. Durch Oeffnen

bezieh. Schlieſsen der drei mit einander verbundenen Hähne k kann man den Zutritt von Luft und Reagentien, allein oder zusammen,

beliebig wechseln.

Alex. Lencauchez in Paris und C. Sachs in Kalk bei Deutz (* D. R. P. Nr. 10207 vom 4. September 1879)

lieſsen sich die Anordnung einer Gebläsedüse oberhalb des

Metallbades in Oefen mit rotirender Sohle patentiren. Der Titel erschöpft

das Wesen der Erfindung vollständig. Als constructives Detail ist noch zu bemerken, daſs die Düse

neben der Arbeitsöffnung des Ofens liegt und sich der Düsenarm um ein Gelenk,

welches sich an der Hauptwindleitung befindet, herumklappen läſst, um einen freien

Arbeitsraum, z.B. beim Puddeln, herzustellen. Der Zweck der Düse ist mittels eines

auf die Metalloberfläche gerichteten, stechenden Windstromes eine Oxydation der in

dem Metallbade enthaltenen fremden Beimengungen zu bewirken und eine fortdauernd

freie Oberfläche des Metallbades zu erhalten. Die Düse findet beim Raffiniren von

Kupfer, beim Puddeln u. dgl. Verwendung.

Das Zusatzpatent (* D. R. P. Nr. 12092 vom 1. Februar 1880) behandelt ein Verfahren

zum Mischen von flüssigem Roheisen mit Zuschlägen bei Puddelöfen mit rotirender

Sohle. Dasselbe läſst sich jedoch ebenso bei jedem anderen Puddelofen verwenden und

besteht darin, daſs über dem rotirenden Puddelofen eine horizontale, sich nach einer

Seite hin senkende Rinne a (Fig. 6 Taf.

26) angebracht wird, welche in einen nach dem rotirenden Ofenherd führenden, oben

erweiterten Kanal t mündet. An dem Ende der Rinne a steht eine das zu raffinirende Roheisen enthaltende,

fahrbare Pfanne h, von welcher das Roheisen durch die

bei den Gieſspfannen bekannten Vorrichtungen in die Rinne gelassen wird. In der Nähe

des Trichters t befindet sich ein in mehrere senkrechte

Abtheilungen getheiltes Gefäſs k zur Aufnahme

verschiedener Zuschlagsmaterialien, als geröstetes Eisenerz, Aetzkalk mit mehr oder

weniger Magnesia und Mangan- oder Wolframhyperoxyd. Das Gefäſs k wird in eine rüttelnde Bewegung gesetzt und gelangen

dadurch die aus demselben tretende Zuschläge mit dem von der entgegengesetzten Seite

kommenden Roheisen in Berührung und flieſst das Gemisch durch den senkrechten Kanal

t in den Ofenherd, um hier weiter verarbeitet zu

werden.

Der Patentanspruch der von Alfred

Krupp in Essen (D. R. P. Nr. 11022 vom 18. Mai 1879) geschützten Neuerungen

an dem unter Nr. 9898 patentirten Verfahren zur Herstellung

von phosphorfreiem Fluſseisen lautet: „Entkohlung und Entsilicirung von

Phosphor haltigem Roheisen in einem beliebigen Apparate, auſser in einer

Bessemerbirne, in Combination mit dem unter Nr. 9898 patentirten Osann'schen

Verfahren zur Entphosphorung solchen gereinigten Eisens.“ (Vgl. 1880 238

422.)

Will D. Allen in Sheffield, England (* D. R. P. Nr.

10764 vom 25. November 1879) versieht den nach der Feuerbrücke zu geneigten Herd eines Schweiſsofens mit zwei Längsrippen, auf

welchen die zu erhitzenden Luppen vom Fuchs aus allmählich der Feuerbrücke genähert

werden sollen. Das Verschieben geschieht entweder von Hand, oder durch einen

hydraulischen Kolben. Damit die beiden Längsrippen nicht leicht wegbrennen, liegt

auf ihrer oberen Kante eine durch Wasser gekühlte Röhre, auf welcher die einzelnen Luppen

gleiten. Die Feuergase können bei dieser Einrichtung die Luppen von allen Seiten

umspülen. Damit jedoch auch diejenigen Flächen, womit dieselben auf den beiden

Rippen liegen und welche in Folge der Wasserkühlung leicht kalt bleiben können, vor

dem Herausziehen auf dieselbe Temperatur gebracht werden, sind vor der Feuerbrücke

die Rippen weggelassen und wird dadurch vor jener ein glatter Ofenherd gebildet. Die

Ausziehöffnung liegt seitwärts vor der Feuerbrücke.

Der Cupolofen von Hamélius in Paris (* D. R. P. Nr. 10848 vom 17. Januar

1880) besitzt zwei Reihen Formen über einander, deren Achsen sich im Centrum des

Ofens schneiden. Die oberen Formen werden durch einen Rohrstutzen gespeist, der sich

von auſsen vom ringförmigen Windkasten aus abzweigt, in welch letzteren die unteren

Formen münden. Innerhalb des Windkastens befinden sich vor den nach oben gehenden

Rohrstutzen Drehschieber, welche von auſsen mittels Griffe nach Belieben geöffnet

oder geschlossen werden können.

Ferd. Staub in Neunkirchen bei Trier (* D. R. P. Nr.

10460 vom 14. Februar 1880) schlägt vor, die freie, Wärme abgebende oder Wärme

aufnehmende Oberfläche bei Regenerator –

Winderhitzungsapparaten dadurch zu vermehren, daſs man die Kammern mit

eisernen Kugeln füllt, welche sich nur in einzelnen Punkten berühren. Wie Fig.

7 Taf. 26 (eine Hälfte gefüllt, die andere leer gedacht) zeigt, werden die

eisernen Kugeln durch das Gasabzugsrohr E in den

cylindrischen Apparat eingefüllt und demgemäſs am Boden behufs Reinigung abgezogen.

Die Gase treten bei C ein, die zu ihrer Verbrennung

nöthige Luft bei D. Die Verbrennung findet in dem Räume

y statt und gelangen dann die heiſsen Gase durch

die Schlitze x in die eigentliche Kammer, von wo sie

durch das Rohr E entweichen. Der kalte Wind tritt bei

A ein und verläſst durch Ventil F und Rohr B den Apparat.

Befürchtet man ein Schmelzen der eisernen Kugeln, so versieht man den Apparat mit

zwei schräg abfallenden, mit Schlitzen versehenen Zwischenböden; jede der so

gebildeten Kammern hat ihre eigene Füll- und Entleerungsöffnung und wird die der

Verbrennung am nächsten befindliche unterste Kammer mit feuerfestem Material

(welcher Gestalt ist in der Patentschrift nicht gesagt) ausgefüllt.

Für Hochöfen sind natürlich diese Apparate nicht brauchbar; denn abgesehen davon,

daſs bei 700° Windtemperatur die Kugeln wenigstens auf 1000° erhitzt werden müſsten

und dieselben also schon rothglühend würden, was ein Zusammenbacken, unter Umständen

bei Ueberschuſs von Sauerstoff sogar ein Zusammenschweiſsen zur Folge hätte, wird

der freie Durchgangsquerschnitt für die Gase zu schnell durch den mitgeführten

Gichtstaub versetzt werden. Für Gasschmelzöfen mögen dieselben angewendet werden, ob

aber mit Vortheil, ist

zu bezweifeln. Jedenfalls werden die Unterhaltungskosten gröſser sein als bei den

jetzt gebräuchlichen Siemens'schen Apparaten.

Der Winderhitzungsapparat von Franz Hanak in Zwittawka, Mähren (* D. R. P. Nr. 11288

vom 31. December 1879) besteht in nichts Weiterem als aus einer Zahl von Feuergasen

umspülter Röhren, in welche gleichzeitig der durch ein Gebläse erzeugte Wind an der

einen Seite ein- und an der anderen Seite wieder austritt.

Fritz Lürmann in Osnabrück (* D. R. P. Nr. 12331 vom 19.

Mai 1880) leitet bei seinem neuen Winderhitzungsapparate die aus irgend einem hüttenmännischen Ofen

kommenden Gase einmal durch gemauerte hohe Kammern a (Fig. 8 und

9 Taf. 26). Die Höhe der Kammern beträgt das 2fache oder mehr, der

Querschnitt derselben das 6fache oder mehr der Höhe bezieh. des Querschnittes des

Gasabzugskanales c. Die Feuergase werden dadurch

gezwungen, jene Erweiterungen a mit geringerer

Geschwindigkeit zu durchziehen, und wird ihnen hierdurch Gelegenheit geboten, ihre

Wärme an Boden, Seitenwände und besonders an die Decke abzugeben, da die heiſsesten

Gase ihrer Leichtigkeit wegen das Bestreben haben, nach oben zu steigen. Die zu

erwärmende Luft tritt in unter den Kammern a gelegene

Kanäle e und steigt in den zwischen den einzelnen

Kammern a liegenden senkrechten Zügen d nach oben, um in einen über den Heizkammern gelegenen

Kanal f erhitzt zu entweichen.

Tafeln