| Titel: | Die Stahlkessel der „Livadia“. |

| Autor: | Whg. |

| Fundstelle: | Band 241, Jahrgang 1881, S. 1 |

| Download: | XML |

Die Stahlkessel der „Livadia“.

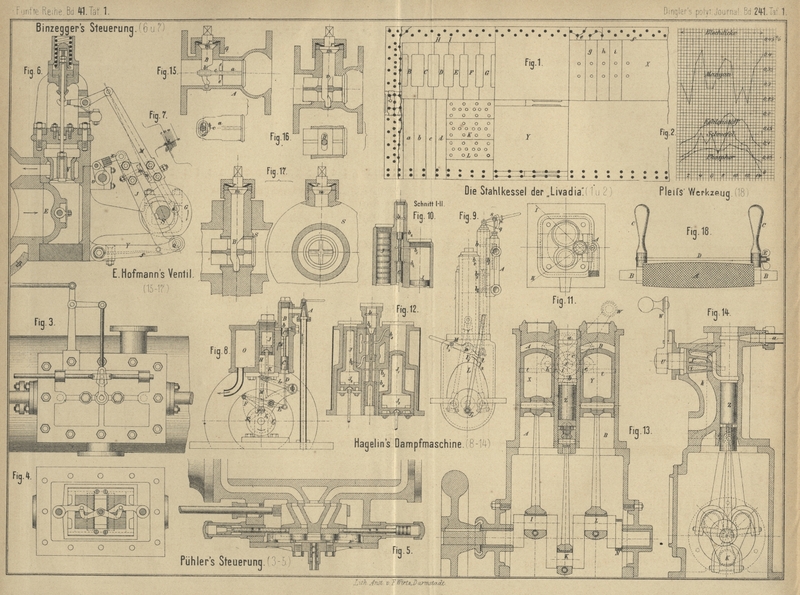

Mit Abbildungen auf Tafel 1.

Die Stahlkessel der „Livadia“.

In der Jahresversammlung der Institution of Naval

Architects vom 6. bis 8. April d. J. erstattete W.

Parker, Chief Engineer Surveyor of Lloyd's Register, einen

ausführlichen Bericht über das eigenthümliche Verhalten der beim Bau der Kessel der

k. russischen Yacht Livadia verwendeten Stahlplatten,

von welchem nachstehend ein Auszug nach Engineering, 1881

Bd. 31 S. 376 gegeben ist.

Als Parker in der Jahresversammlung 1878 zuerst auf die

Anwendung von weichem Stahl zu Schiffskesseln aufmerksam machte, waren erst zwei

derartige Kessel ausgeführt. In den folgenden 12 Monaten wurden schon 120 Schiffe

mit Stahlkesseln ausgerüstet und gegenwärtig sind etwa 1100 solcher Kessel, die ein

Gesammtgewicht von 17000t Stahl vorstellen, auf

Dampfschiffen in Gebrauch. Es gab in der ersten Zeit hauptsächlich zweierlei zu

Befürchtungen Veranlassung, nämlich die Corrosion der Stahlplatten und die

Möglichkeit, daſs spröde Platten mit zur Verwendung gelangen könnten. Der erste

Punkt kommt hier nicht in Betracht. Bezüglich des zweiten Punktes hörte man zuweilen

von seltsamen Brüchen von Stahlplatten, welche alle erforderlichen Prüfungen

bestanden hatten, darauf vernietet waren und dann, ohne daſs sie berührt wurden,

plötzlich gesprungen waren. Es kam dies sowohl bei Siemensstahl, wie bei

Bessemerstahl vor. Eine groſse Anzahl derartiger Fälle war näher untersucht worden

und immer hatte es sich gezeigt, daſs der Unfall auf innere Spannungen, durch eine

ungeeignete Behandlung des Materials hervorgerufen, zurückzuführen war und daſs die

Platten in der Nachbarschaft der Bruchstelle sich als vollkommen zäh erwiesen. Man

hatte deshalb die Furcht vor eigentlich spröden Stahlplatten ziemlich aufgegeben,

als plötzlich der Unfall mit den Livadia-Kesseln eintrat, der von allem bis dahin

Erfahrenen abwich.

Die Stahlplatten dieser Kessel waren von C. Cammel und

Comp. in Sheffield aus Kohlenstoff armem, nach dem Siemensproceſs

hergestelltem Fluſsstahl gefertigt. Im ganzen wurden 154 Platten verwendet und von

denselben 219 Probestücke für Biegungsversuche abgeschnitten. Alle Stücke lieſsen

sich sowohl vor, wie nach dem Tempern zu einem U zusammenbiegen; nur bei einigen war es

nöthig, die Kanten vorher zu hobeln. Ferner wurden 14 Zugversuche auf den Werken

gemacht, welche eine Zugfestigkeit von 41,1 bis 44k,6 auf 1qmm (26,1 bis 28,3 Tonnen auf 1

Quadratzoll engl.) und eine Dehnung von 27,3 bis 34,3 Proc. ergaben.

Die Firma J. Elder und Comp. in Glasgow, welche die

Platten zur Herstellung der Kessel verwendete, lieſs selbst noch einige Versuche

anstellen, deren Resultate mit den auf den Stahlwerken erhaltenen ziemlich gut

übereinstimmten. Man fand eine Zugfestigkeit von 41,7 bis 51k,5 auf 1qmm

(26,5 bis 32,7 Tonnen) und eine Dehnung von 21,6 bis 29,3 Proc. Die Platten schienen

demnach hinsichtlich der Zähigkeit und Biegsamkeit allen Ansprüchen zu genügen.

Die Livadia sollte mit 8 doppelten und 2 einfachen

cylindrischen Kesseln von je 4m,343 Durchmesser

(14'3'' engl.) und 4m,877 bezieh. 2m,590 (16' bezieh. 8'6'') Länge ausgerüstet

werden. Die Kessel waren für einen Druck von 4k,9

auf 1qc (70 Pfund) bestimmt. Die Mantel sollten

von Stahl, die inneren Theile von Eisen sein. Die Stahlplatten waren 19mm (¾'') dick, die Nieten 25mm (1''). Die Längsnähte wurden dreifach, die

Quernähte doppelt (mit Ueberlappung) genietet. Die Nietlöcher wurden sämmtlich

gestanzt und zwar mit einem Durchmesser, der um 1mm,6 (1/16'') kleiner war als der der Nietbolzen. Die Platten wurden darauf leicht

erwärmt, in die erforderliche Krümmung gebogen und dann zusammengesetzt, worauf die

Nietlöcher zu der erforderlichen Weite aufgerieben wurden. Hierbei fiel eine Platte

von dem Krahnhaken herab auf ein Metallstück, wodurch dieselbe eine bedeutende

Beule, aber keine Sprünge oder sonstige Verletzungen in der Nähe der Beule erhielt.

Dagegen zeigte sich bei genauer Untersuchung, daſs die Platte neben einer groſsen

Anzahl Nietlöcher gerissen war. Der Vertreter des Stahlwerkes, Hr. Alexander, sprach nach Besichtigung der Platten die

Ansicht aus, daſs die Platten sämmtlich durch das Stanzen gelitten hätten und

sorgfältig ausgeglüht werden müſsten, um das Material wieder in den normalen Zustand

zurückzuführen. Die Platten wurden demgemäſs nach Sheffield zurückgeschickt und in

einem eigens dazu hergerichteten Ofen, in welchem die Platten dicht auf einander

gepackt lagen, ausgeglüht. Wieder in Glasgow angekommen, wurden sie dann vernietet

und die Kessel fertig gestellt, ohne daſs ein weiterer Anlaſs zu Besorgnissen

vorkam.

Als man den ersten Kessel der Wasserdruckprobe unterwarf, platzte der Mantel, ehe der

Probedruck von 9k,8 (140 Pfund) erreicht war, an

drei Stellen aus einander und zwar dicht hinter den Längsnähten. Den zweiten Kessel

fand man schon in ähnlicher Weise geplatzt, ehe überhaupt Wasser hineingebracht war.

Hiernach befahl man sofort, die Mantel der Kessel wieder zu entfernen und durch

andere zu ersetzen, welche dann aus Platten von der Steel

Company of Scotland in genau der gleichen Weise hergestellt wurden. Diese Platten

gaben bei der Verarbeitung zu keinen Bedenken Ursache und die Kessel bestanden die

Druckproben.

Bei der Untersuchung der geborstenen Platten fand man, daſs sie auſserordentlich

spröde waren; mit einem Schlage eines gewöhnlichen Schmiedehammers konnte man leicht

groſse Stücke abtrennen. Es lag hier also ein Material vor, welches alle die

mechanischen Prüfungen befriedigend bestanden hatte, welche von der Lloyd's Registry, der Admiralty und. dem Board of Trade als für den

Kesselbau genügend anerkannt sind und das nun so spröde wie Guſseisen oder noch

spröder geworden war, nachdem es nur der beim Kesselbau üblichen Behandlung

unterworfen war. Die zunächst von bedeutenden Chemikern angestellten Analysen gaben

zwar für die verschiedenen Stücke etwas von einander abweichende Resultate, lieſsen

jedoch keinen Grund erkennen, weshalb das vorliegende Material ein anderes Verhalten

als gewöhnlicher guter Stahl zeigen sollte.

Es wurden nun von einer der gerissenen Platten, die durch sorgfältiges Ausbohren der

Nietbolzen von den andern gelöst war, die Stücke B bis

G von 2,5 und 3,8 bezieh. 5cm Breite (vgl. Fig. 1 Taf.

1), welche kalt ausgesägt wurden, von Prof. Kennedy auf

Zugfestigkeit und Dehnung untersucht. Erstere ergab sich zu 46,1 bis 47k,6 auf 1qmm

(29,25 bis 30,20 Tonnen auf 1 Quadratzoll), letztere zu 19,5 bis 28,2 Proc.; die

Elasticitätsgrenze lag zwischen 24,3 und 28k,7

(15,43 und 18,2 Tonnen). Die Resultate lieſsen also hinsichtlich der Zähigkeit und

Dehnung nichts zu wünschen übrig. Die Bruchfläche zeigte jedoch, abweichend von

gewöhnlichem gutem Stahl, Spuren von blätterigem Gefüge, eine besondere Farbe und

Krystallisation. Mit den 10cm breiten Streifen a bis d wurden

Biegungsversuche gemacht. Sie zeigten sich bei den Nietlöchern auſserordentlich

spröde und brachen quer durch die Nietlöcher bei einem Hammerschlage ab, während sie

sich in kurzer Entfernung von den Löchern kalt zu einer Krümmung zusammenbiegen

lieſsen, wie sie bei gutem Stahl nur erwartet werden kann; einen der Streifen,

welchen man bis zur Weiſsglut erhitzt und langsam gekühlt hatte, konnte man fast

dicht zusammenbiegen, ohne daſs irgend ein Zeichen eines Bruches sichtbar wurde.

Um den Einfluſs des Stanzens auf das Material näher zu untersuchen, wurden einige

Löcher in diese Streifen gestanzt und man fand, daſs sie ohne Ausnahme sofort ebenso

spröde wurden wie das Material in der Nähe der ursprünglichen Nietlöcher; immer

genügte ein Hammerschlag, um sie querüber durchzubrechen, und eine merkliche Biegung

lieſs sich an denselben nicht hervorbringen. Es wurden dann in einige andere Stücke

ebenfalls Löcher gestoſsen; das eine derselben wurde nach dem Stanzen ausgeglüht, in

einem zweiten wurden die Löcher so weit aufgerieben, daſs der gröſste Durchmesser

noch um 3mm,2 (⅛'') gröſser wurde, und in einem dritten wurden die

Löcher gebohrt. Alle drei Stücke lieſsen sich querüber den Löchern zu einem rechten

Winkel aufbiegen, ohne zu brechen. In ähnlicher Weise wurden auch Stahlstücke von

der Steel Company of Scotland, der Landore-Siemens Steel Company und der Parkhead Steel Company untersucht; bei diesen schien

jedoch das Stanzen kaum die Biegsamkeit des Materials zu beeinflussen; die Streifen

mit durchgestoſsenen Löchern lieſsen sich quer durch die Löcher ebenso gut biegen

wie die Streifen ohne Löcher. – Von den beiden Stücken e und f brach das eine durch einen

Hammerschlag in kleine Stücke, während das andere, nachdem es ausgeglüht war, sich

sehr gut biegen lieſs. Das Stück K wurde erst

ausgeglüht und dann gestanzt; es war nahezu, wenn nicht ganz, ebenso spröde wie ein

nicht ausgeglühtes Stück, während das Stück L, das

wieder erst gestanzt und dann ausgeglüht wurde, sich gut biegen lieſs. Ein Streifen

H, welcher schräg zwischen den Nietlöchern

herausgeschnitten und an den Kanten gehobelt wurde, bis die Nietlöcher eben

verschwunden waren, zeigte eine Zugfestigkeit von 46k,1 (29,25 Tonnen), aber eine Dehnung von nur 4,7 Proc. Der Streifen I wurde schmaler gehobelt, so daſs von den Löchern aus

wenigstens noch 3mm,2 (⅛'') Material weggenommen

wurde. Die Zugfestigkeit dieses Streifens betrug 48k,2 (30,58 Tonnen), die Dehnung 16,8 Proc., also bedeutend mehr als die

Dehnung von H. Beide Streifen waren nach dem Versuche

verbogen. Auch in die Streifen g, h und i wurden Löcher gestanzt; in einem wurden die Löcher

dann aufgerieben, ein anderer wurde ausgeglüht. Ersterer ergab eine Zugfestigkeit

von 43k,5 (27,6 Tonnen) bei einer Dehnung von 7,5

Proc., letzterer eine Zugfestigkeit von 41k,9

(26,6 Tonnen) und eine Dehnung von 6 Proc; das einfach gestanzte Stück riſs ohne

merkbare Dehnung kurz ab bei einem Zuge von 29k

(18,4 Tonnen).

Diese Resultate zeigten deutlich, daſs das Metall in der Nähe

der Nietlöcher vollständig spröde geworden war, daſs es durch Ausglühen wieder

verbessert werden konnte und daſs anderer Stahl von anscheinend derselben

chemischen Zusammensetzung durch das Stanzen nicht so beeinfluſst

wurde.

Aber auch ein schmaler Streifen, welcher an einer von allen Nietlöchern entfernten

Stelle aus der Platte geschnitten war, wurde sehr spröde befunden. Die Bruchfläche

dieses Stückes hatte ein ganz eigentümliches Aussehen. Die äuſsere, etwa 1mm,5 dicke Schicht der einen Seite zeigte

spiegelnde Facetten von 3 bis 6mm Breite, während

die übrige Bruchfläche ein feinkörniges, krystallinisches, aber streifiges Aussehen

hatte. Jene äuſsere Schicht war sehr weich und enthielt keinen Kohlenstoff; in der

unmittelbar darunter liegenden Schicht war etwas, im Innern der Platte mehr

Kohlenstoff vorhanden. Mit einem andern Stücke wurde nun eine genaue Untersuchung in

dieser Richtung angestellt. Das Stück wurde durch Hobeln in 14 Schichten von je 1mm,4 Dicke zerlegt, welche dann einzeln analysirt

wurden. Es ergab sich hierbei, daſs nicht nur der Gehalt an Kohlenstoff, sondern

auch der Gehalt an Mangan, Phosphor und Schwefel in den verschiedenen Schichten sehr

verschieden war. Wie aus Fig. 2 zu

ersehen, nahm bei dem Versuchsstück der Kohlenstoff-, der Schwefel- und der

Phosphorgehalt von den Oberflächen des Bleches nach dem Innern hin zu und erreichte

in der 9. Schicht ein Maximum. Aus dieser Ungleichförmigkeit des Bleches in den

verschiedenen Schichten läſst sich auch die Verschiedenheit der bei den früheren

Analysen von den verschiedenen Chemikern gefundenen Resultate erklären. Die übrigen

Stücke, welche bei den Versuchen zerrissen wurden, zeigten gleichfalls ein ganz

anderes Aussehen als guter Stahl. Die Bruchflächen waren theils krystallinisch,

theils seidenartig, andere waren blätterig und mit Rissen angefüllt und die Farbe

war durchaus verschieden von dem schönen Dunkelgrau, welches guten Stahlsorten eigen

ist.

Es lag hiernach die Vermuthung nahe, daſs die Platten aus einem etwas schwammigen

Guſsblock (Ingot) oder aus einem flachen Block, ohne vorher gehämmert zu werden,

gewalzt seien, daſs sie mit einem Wort nicht genug mechanische Arbeit in sich

aufgenommen hatten. Demgemäſs wurden nun die Stücke X

und Y zur Rothglut erhitzt und auf die halbe Dicke

ausgewalzt. Die dann aus denselben herausgeschnittenen Streifen lieſsen sich auch,

nachdem Löcher in dieselben gestanzt waren, noch gut biegen, einige bis zu rechten

Winkeln; nur einer brach kurz ab. Keiner aber zeigte eine so auſserordentliche

Sprödigkeit, wie sie vorher beobachtet worden war. Drei auf Zugfestigkeit

untersuchte Stücke ergaben die Bruchbelastungen von 52, 54 bezieh. 51k auf 1qmm (33,

34,25 bezieh. 32,3 Tonnen) und Dehnungen von 12, 11,25 bezieh. 17,5 Proc. Das die

Dehnung von 17,5 Proc. zeigende Stück war ausgeglüht. Die Bruchflächen waren fein

seidenartig, nicht mehr blätterig und krystallinisch; auch die Farbe war die gleiche

wie bei gutem Stahl geworden. Es hatte demnach diese weitere Bearbeitung die

Qualität des Stahles bedeutend gebessert.

Die auſserordentliche Sprödigkeit der Platten nach dem Stanzen würde nun das Bersten

des Kessels bei der Wasserdruckprobe sehr gut erklären, wenn die Platten nicht nach

dem Stanzen ausgeglüht wären. Da sie aber an den Nähten auch nachher noch so spröde

waren, nach einem nochmaligen Ausglühen dagegen biegsam wurden, so ist es

augenscheinlich, daſs die Platten das erste Mal nicht ordentlich ausgeglüht sein

konnten. Es wird hiernach fraglich, ob es überhaupt möglich ist, sehr groſse Platten

so auszuglühen, daſs alle Spannungen, die durch Stanzen, stellenweise Erhitzung o.

dgl. hervorgerufen sind, aufgehoben werden, und es folgt hieraus, daſs es immer

räthlich sein wird, die

Löcher in solchen Platten zu bohren und so die Nothwendigkeit des Ausglühens zu

vermeiden.

Es wurden in der Folge auch noch andere Platten von Parker untersucht, welche bei der Verwendung im Schiffbau ebenfalls in

auffallender Weise gesprungen waren. Die Untersuchungen wurden in der gleichen Weise

geführt und ergaben die gleichen Resultate. Auch von diesen Platten wurden Stücke

von 23mm,8 (15/16'') auf 7,9 und 9mm,5 (5/16 und 6/16'') ausgewalzt, und zwar das eine Stück bei

gewöhnlicher Erwärmung, ein zweites bei Weiſsglühhitze und ein drittes bei so

niedriger Temperatur, wie es ohne die Walzen zu zerbrechen möglich war. Von allen

drei Stücken gaben abgescherte unbehobelte Streifen gute Biegungsresultate, wenn

auch das erste bei der gewöhnlichen Temperatur gewalzte Stück die gröſsten Biegungen

aushielt. Es lieſs sich erkennen, daſs geringe Unterschiede in der Temperatur beim

Walzen keinen wesentlichen Einfluſs auf die Güte des Materials haben können. Auch

diese Versuche bestätigten die gemachte Erfahrung, daſs durch das Stanzen die

Stahlplatten in der nächsten Nähe der gestanzten Löcher spröde werden, aber um so

weniger, je mehr mechanische Arbeit die Platten in sich aufgenommen haben.

Im Anschluſs hieran mögen noch die Resultate einiger die gleiche Sache betreffenden

Versuche mitgetheilt werden, welche auf Veranlassung des Board of Trade von Kirhaldy ausgeführt und in

einem kürzlich erschienenen Berichte (vgl. Engineering,

1881 Bd. 31 S. 283) veröffentlicht wurden. Die Versuche wurden mit Stahlplatten von

6mm,35 (¼''), 12mm,7 (½'') 19mm,05 (¾'') und 25mm,4 (1'') Dicke, welche von der Steel Company of Scotland geliefert waren, angestellt

und zwar zunächst mit 30cm (12'') breiten Stücken,

die mit zwei Reihen Nietlöchern versehen wurden. Die Löcher wurden in einigen

Stücken von jeder Blechdicke gebohrt, in anderen gestanzt und ein Theil der Stücke

mit gestanzten Löchern wurde ausgeglüht. Es stellte sich heraus, daſs die

Zugfestigkeit der Stücke mit gestanzten Löchern beträchtlich geringer war als die

der Stücke mit gebohrten Löchern, daſs dieser nachtheilige Einfluſs des Stanzens

durch das Ausglühen fast, doch nicht ganz wieder aufgehoben wurde, daſs die

Differenz zwischen den Bruchbelastungen bei gestanzten und bei gebohrten Löchern mit

der Dicke der Bleche zunahm und endlich, daſs der Bruchmodul für die gebohrten, ja

selbst für die gestanzten und nachher ausgeglühten Stücke (berechnet nach dem

zwischen den Nietlöchern verbleibenden Querschnitt) gröſser war als für das volle

Blech. Das letzte etwas auffallende Resultat erklärt sich wohl daraus, daſs der bei

den durchlöcherten Stücken in Betracht gezogene kleinste Querschnitt nur auf einer

verschwindend kurzen Strecke vorhanden ist. Viel wichtiger sind aber die bezüglich

der Dehnung erhaltenen Resultate, welche in folgender Tabelle zusammengestellt

sind:

Verlängerung der Löcher beim Bruchin

Proc.

¼''

½''

¾''

1''

Gebohrt

24,3

37,0

37,6

33,5

Gestanzt

11,7

18,5

11,1

4,3

„ und ausgeglüht

27,1

35,1

33,0

29,8

Die Dehnung des nicht durch- lochten Bleches

war

17,2

26,9

26,0

24,4

Es zeigte sich also auch hier sehr deutlich, wie sehr die

Dehnbarkeit und damit auch die Biegsamkeit des Stahlbleches, namentlich aber der

dickeren Sorten durch das Stanzen leidet. Die Dehnung war ferner, wie auch die

Zugfestigkeit, bei den dünnen Blechsorten überhaupt gröſser als bei den dicken; nur

das ¼'' starke Blech, welches wohl von besonders harter Qualität sein muſste, machte

hiervon hinsichtlich der Dehnung eine Ausnahme.

Bei einer zweiten Versuchsreihe, die sich auch auf gestanzte und dann im Verhältniſs

von 13:16 aufgeriebene Löcher erstreckte, erhielt man die folgenden Resultate:

Verlängerung der Löcher beim Bruchin

Proc.

¼''

½''

¾''

1''

Gebohrt

32,0

44,0

32,0

44,0

Gestanzt

9,5

12,0

10,6

3,0

„ und ausgeglüht

36,5

43,0

35,3

26,0

„ und aufgerieben

22,0

28,5

22,6

25,0

Hiernach ist das Aufreiben in dem genannten Verhältnisse von

13:16 nicht genügend; besonders bei den dünneren Blechen müssen die Löcher bedeutend

mehr aufgerieben werden, wenn dieselbe Dehnbarkeit wie durch das Ausglühen wieder

erreicht werden soll.

Whg.

Tafeln