| Titel: | Ueber Neuerungen im Hüttenwesen. |

| Fundstelle: | Band 241, Jahrgang 1881, S. 56 |

| Download: | XML |

Ueber Neuerungen im Hüttenwesen.

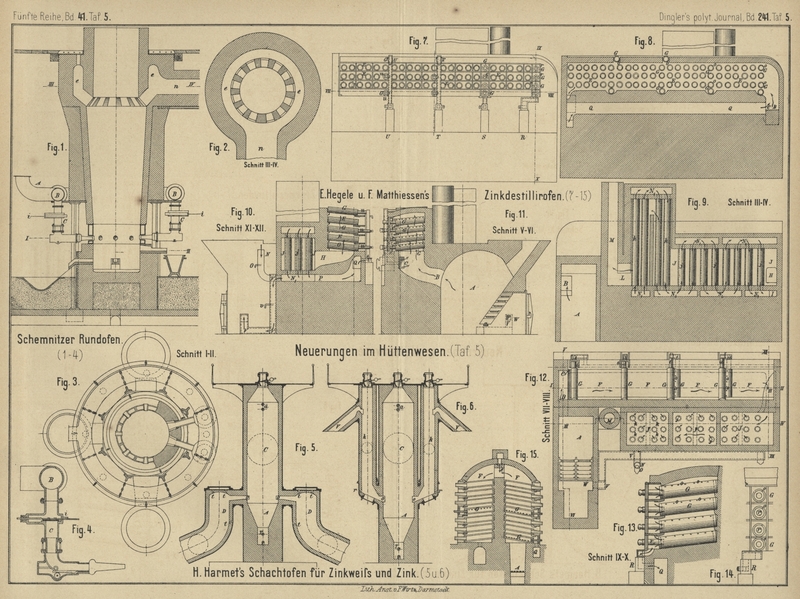

Mit Abbildungen auf Tafel 5.

(Fortsetzung des Berichtes S. 206 Bd.

240.)

Ueber Neuerungen im Hüttenwesen.

Der Schemnitzer Rundofen ist nach

einem Bericht von J. H. Langer (Oesterreichische Zeitschrift für Berg- und Hüttenwesen, 1880 S. 609) ein

8förmiger Rundofen nach dem Systeme Pilz, jedoch ohne

Mantel, mit eisernem, durch Wasser gekühlten Gestelle, hat einen Blei- und zwei

Lechabstiche, doppelte Schlackenrinnen, radiale Gasableitungen. Der obere Theil des

Ofens (Fig. 1 bis 4 Taf. 5)

ruht auf 8 durch Quadern festgelegten guſseisernen Säulen, die unter einander durch

Eisenplatten verbunden sind, welche den unterhalb des Kühlringes liegenden Ofentheil

umfassen; blos an der Brustseite unterhalb der Schlackenrinnen ist keine

Umfassungsplatte angebracht. Die 8 Säulen unterfangen den Tragring für das

Ofengemäuer. Für die Mauerung des Kernschachtes sowohl, als für die der übrigen aus

feuerfestem Material herzustellenden Ofentheile wurden aus Dillner Agalmatolith

hergestellte Ziegeln, für die Rauhmauerung gewöhnliche festgebrannte Mauerziegeln

verwendet. Zur Ableitung der Feuchtigkeit dienen kleine Kanäle. Der Abzug der Gase

erfolgt mittels 13 radialer Oeffnungen von 2cm ×

2cm innerem Querschnitt in einen ringförmigen

Kanal e von 27cm

Breite, 115cm Höhe durch den Hauptabzugkanal n von 84cm Breite und

40cm Höhe. Die Gicht ist offen und erfolgt die

Beschickung durch Hände mittels eigener Gefäſsen. Bei dem im Betriebe stehenden Ofen

hat man den über den Gichtboden hervorragenden Theil der Ofenmauerung ganz

zweckmäſsig mit einem guſseisernen Cylinder versehen, wodurch der sonst raschen

Abnutzung des Ziegelmauerwerkes wirksam begegnet wird.

Die 8 Formen des Ofens sind in den 8 Segmenten des Kühlringes angebracht. Die

Zuleitung des Windes erfolgt vom Hauptrohre A aus durch

das ringförmige Rohr B mittels der Rohrstutzen C in Düsen von 33mm

Durchmesser und geschieht die Regulirung mittels eines Schiebers i. Die horizontale Bewegung der Düsen mittels

Zahnstangengetriebe, sowie die verticale Verstellung vermöge der durch Schrauben

beweglichen, tubusartigen Einschaltung sind in Fig. 4

dargestellt. Schlackenrinnen, Lechabstiche, Bleiabstiche, Schlackentiegel und

Schlackenwagen sind in den diesem Ofensystem eigenthümlichen, allgemein

gebräuchlichen Formen ausgeführt.

Die Verarbeitung der angelieferten Gold, Silber, Blei und Kupfer führenden Geschicke

erfolgt im Pilz-Ofen in zwei von einander getrennten Gängen, dem Erz- und dem

Schlackenschmelzen. Zur Erläuterung dieser Arbeiten dienen folgende abgerundete

Angaben a u dem Betrieb des J. 1879:

Zu dem Einschmelzen gelangen – mit Ausnahme von geringen Mengen

beim Schlackenschmelzen verarbeiteter, kupferreicher Erze – die gesammten, theils im

Fortschaufler verrösteten, theils roh zur Verarbeitung gelangenden Erzgefälle. Im J.

1879 wurden hierbei in 159 24stündigen Schmelzerschichten über einer Zustellung

verarbeitet 8795t Gesammtbeschickung, mit einem

durchschnittlichen Gehalte von 0,0953 Proc. in Göldisch-Silber, 0,0209 Proc. in

Gold, 11,6 Proc. in Blei und 0,16 Proc. in Kupfer. In der Gesammtmenge waren

enthalten:

Geröstetes Erz

53,5

Proc.

Rohes Erz

3,5

Lech, Krätz, Flugstaub

7,5

Bleiische Vorschläge

7,0

Eisen haltige Zuschläge: als

Diosgyörer Eisenerz, Schmöllnitzer Kiesabbrände

10,5

Schlacken eigener Arbeit

18,0

und entfallen auf 100k Erz:

Zugeschlagene Hüttenproducte

25,4

Eisen haltige Zuschläge

18,4

Schlacken

31,6

Ausgebracht wurden, ausschlieſslich der zurück

verarbeiteten Schlacken, 3598t,5 und zwar:

Reichblei

19

Proc.

Sonstige Zwischenproducte

21

Schlacken

60

Das Reichblei vom Erzschmelzen hatte:

Göldisch-Silbergehalt

0,8373

Proc.

Goldgehalt

0,0320

Sonstige Zwischenproducte

Schlacken

Göldisch-Silbergehalt

0,0140

bis

0,0693

Proc

0,0107

Proc.

Goldgehalt

0,0128

0,0068

Bleigehalt

14

bis

56

2

Kupfergehalt

1,1

Der Brennmaterialverbrauch betrug:

Für

10t

Erz und Schliech

11,3

Proc.

Kokes

„

„

Gesammtbeschickung

6,39

„

„

Aufgebracht wurden in 24 Stunden 15642k Erz und Schliech, 19439k

Gesammtbeschickung. Der Windverbrauch betrug in der Minute bei einer Pressung von

26mm Quecksilber bei 8 Formen mit 33mm Düsenöffnung 26cbm,32. Das Erzschmelzen schloſs ab mit einem Zugang von 9,70 Proc. Gold,

125,08 Proc. Kupfer und mit einem Abgange von 1,44 Proc. Silber und 9,47 Proc. Blei.

Bei dem Schlackenschmelzen wurden in 160 24stündigen Schmelzschichten 7960t an Gesammtbeschickung aufgebracht. Die

Beschickung bestand aus:

2,7

Proc.

an Kupfer reicheren Erzen mit 0,0369 bis 0,101 Proc.

Göldisch-Silber, 0,0186 bis 0,0268 Proc. Gold, bis 25 Proc. Blei

und3,4 bis 7,7 Proc. Kupfer,

15,0

Proc.

Hüttenproducten (Leche, Treibproducte, Krätz u. dgl.)

mit0,0328 bis 0,2632 Proc. Göldisch-Silber, 0,0013 bis 0,0328

Proc.Gold, 16 bis 85 Proc. Blei,

82,3

Proc.

Schlacken vom Erz- und Schlackenschmelzen mit 0,0018

Proc.Göldisch-Silber, 0,0104 Proc. Gold, 1 Proc. Blei.

Erzeugt wurden:

515t

Reichblei mit 0,3560 Proc. Göldisch-Silber, 0,0056

Proc. Gold,

490t

sonstiger Zwischenproducte mit 0,0094 bis 0,1271 Proc.

Göldisch-Silber, 0,0006 bis 0,0215 Proc. Gold, 18 bis 57 Proc. Blei

und2 bis 23 Proc. Kupfer.

Als Brennmaterial verwendet man Karwiner Kokes und erforderten

10t Gesammtbeschickung 7,33 Proc. derselben.

In 24 Stunden wurden 49t,8 durchgesetzt bei einem

Windverbrauche von 20cbm,32 von 16mm Pressung. Das Schlackenschmelzen schloſs mit

einem Zugange von 10,44 Proc. in Gold, 16,75 Proc. in Silber, 2,89 Proc. in Blei und

mit einem Abgange von 2,92 Proc. in Kupfer ab.

Zur Herstellung von Zink aus

gemischten Erzen befolgt die Swansea Zink Ore Company

folgendes von E. A. Parnell in der Chemical News, 1880 Bd. 42 S. 201 empfohlene Verfahren.

Die vorzüglich in Verwendung genommenen Erze, von denen keines der Aufbereitung

unterzogen werden kann, enthalten als Sulfide:

ZinkProc.

BleiProc.

KupferProc.

SilberUnzenin 1t

Zusammengesetztes Erz von Cavalo in Algier

17

16

–

20

Kupfer haltige Blende von Ain Barbar in Algier

23

–

6

6

Erze aus Italien

20

12

5

Spur

Blauerz von Anglesea

28

12

Gold u.Kupfer

12

Erze von Constantine in Algier

12

5

1,5

12

Die Erze werden geröstet und mit verdünnter Schwefelsäure behandelt. Aus der Lösung

wird das Kupfer durch Eisen, Zink oder Schwefelwasserstoff gefällt, die

zurückbleibende Lösung von schwefelsaurem Zink wird eingedampft und der Rückstand

mit gepulverter Zinkblende erhitzt. Nach der Zersetzungsgleichung 3ZnSO4 + ZnS = 4ZnO + 4SO2 entweicht Schwefeldioxyd, welches zur Herstellung von Schwefelsäure

verwendet wird, während das zurückbleibende Zinkoxyd auf Zink verarbeitet wird. Der

in Schwefelsäure nicht gelöste Rückstand wird in gewöhnlicher Weise auf Blei und

Silber verarbeitet.

C. Wernicke in Stadt Königshütte (* D. R. P. Kl. 80 Nr.

11 676 vom 8. Februar 1880) beschreibt ein Verfahren zur Herstellung von Muffeln für den Zinkhüttenbetrieb durch Aufstampfen

derselben in verkehrter Stellung zwischen Mantel und Kern, nebst Vorrichtungen zur

sicheren Feststellung und leichten Entfernung des Kernes.

Zink und Zinkweiſs läſst

H. Harmet in Denain, Frankreich (* D. R. P. Kl. 40

Nr. 11197 vom 23. März 1880) in Schachtöfen herstellen. Die vorher gerösteten Erze,

die Zuschläge und das Brennmaterial werden in geeigneten Mengen mit Hilfe eines

Aufgebetrichters in die Mitte des Schachtes C (Fig.

5 Taf. 5) eingebracht; der Trichter ist zur Vermeidung von Gasverlusten

mit doppelten Verschlüssen versehen. Man regelt die Menge des zugeführten

Brennmaterials und des Windes durch die oberen Düsen a

dergestalt, daſs man unten im Schachte eine vollständige Reduction erzielt und daſs

der unumgänglich nöthige Ueberschuſs von Brennmaterial erhalten bleibt, durch

welchen im Gestell A die zur Verflüchtigung nöthige

Temperatur erzielt werden soll. Beim Verlassen des Schachtes begegnet die

niedergehende Masse den aus dem Gestell A aufsteigenden

gasförmigen Producten. Alle verflüchtigten Stoffe, einschlieſslich des metallischen

Zinkes, werden mit fortgerissen und durch die Oeffnungen o abgeführt; die festen Massen dagegen sinken herab und gelangen vor die

Düse T, wo die Beschickung unter vollständiger Verbrennung des

Brennmaterials geschmolzen wird.

Wenn nur die Fabrikation von Zinkweiſs bezweckt wird, so

kann man ohne Nachtheil die Höhe des Gestelles dahin verringern, daſs man die

Oeffnungen o der Oxydationszone der unteren Düse T näher bringt. Bei ihrem Austritt aus den Oeffnungen

o bestehen die fortgeführten Stoffe der Hauptsache

nach aus Kohlenoxydgas, Kohlensäure, Zinkdämpfen und verschiedenen Staubmassen, die

schon etwas Zinkweiſs enthalten, wenn die Herddüsen T

den Gasentweichungsöffnungen sehr nahe sind. Jede Oeffnung o führt in eine groſse Heizkammer D, die mit

feuerfesten Steinen ausgesetzt ist und in der durch mehrere in verschiedenen

Richtungen einmündende Düsen t vorzugsweise kalte und

feuchte Luft zur Verbrennung des Zinkes und des Kohlenoxydes unter genügendem Drucke

eingeführt wird, um die Producte fortzuführen und in gewöhnlichen Kammern

abzulagern. Der Druck im Innern des Ofens, in den Leitungen und den

Ablagerungskammern ist groſs genug, um die gasförmigen Producte durch die

Leinensäcke hindurch zu treiben, mit denen die Ablagerungskammern abgeschlossen

sind, ohne daſs man hierzu noch Gebläse zu Hilfe nehmen muſs.

Zur Darstellung von metallischem Zink ist eine

Vergröſserung der Höhe des Gestelles A erforderlich

(vgl. Fig. 6 Taf. 5), damit die Gasableitungsöffnungen o von der Oxydationszone, welche die Düsen T

im Herde umgibt, durch eine reducirende Zone getrennt werden und die Ableitung bei

sehr hoher Temperatur vor sich geht. Die verflüchtigten Producte treten durch die

Oeffnungen o aus, werden durch zwei lange cylindrische

Kammern k geleitet, welche mit Holzkohle gefüllt sind

und in denen sich bei sehr hoher Temperatur die vollständige Umwandlung der

Kohlensäure in Rohlenoxyd und die Reduction von Spuren von Zinkoxyd vollzieht,

welche mit fortgerissen sein können. Durch die Schürlöcher r, welche gewöhnlich mit Lehmpfropfen verschlossen gehalten werden, kann

man den unteren Theil des Brennmaterials öfters auflockern und die Schlacke in das

Gestell abflieſsen lassen. Der Gasdruck in diesen Kammern muſs beträchtlicher als

der atmosphärische Druck sein, damit jeder Luftzutritt verhindert wird. Die

Temperatur wird durch den Strom der verflüchtigten Massen von selbst genügend hoch

gehalten; letztere treten durch die schrägen Leitungen V aus und gehen in den Condensator, welchem man mit Vortheil eine

Ablagerungskammer anfügen kann. Hier wird das Zink von Kohlenoxyd getrennt, das

sodann in Schmelzöfen oder in Regeneratoren Verwendung findet.

Um ein Entweichen der Zinkdämpfe aus der Schüröffnung der

Blechballons zu verhindern, ist dieselbe nach H.

Bugdoll in Godullahütte bei Morgenroth (* D. R. P. Kl. 40 Nr. 11545 vom 6.

Februar 1880) mittels einer sich nach innen öffnenden Klappe geschlossen. Am Ende

des Ballon befindet

sich eine Oeffnung und über derselben eine Tülle mit fest geschlagener Baumwolle,

welche ein Abziehen der Gase, nicht aber ein Durchtreten der entwickelten Zinkdämpfe

gestattet.

E. Ch. Hegeler und F. W.

Matthiessen in La Salle, Illinois, Nordamerika (* D. R. P. Kl. 40 Nr. 10

009 vom 19. October 1879) beschreiben Neuerungen an

Zinkdestilliröfen, welche in mehreren unter einander verbundenen

Retortenkammern zum Durchströmen der Feuergase mit Einlassen zur Luftzuführung

bestehen. Sie verbinden eine Reihe Retortenkammern von vorzugsweise rohrartiger

Gestalt, welche senkrecht, zickzackartig oder horizontal so angeordnet sind, daſs

die theilweise verbrannten Gase, welche vom Generator aus oder direct von der

Rostfeuerung zugeführt werden, diese Rohre entlang strömen, um vollständig verbrannt

zu werden und die Retorten zu heizen. Die Gase werden ferner auf ihrem Wege die

Retortenreihe oder die Kammern entlang dadurch noch weiter verbrannt, daſs, wie

bereits von Hauzeur (1880 235 * 221) empfohlen, Luft zwischen die Retorten oder in bestimmten

Abständen der Länge der rohrartigen Kammern nach oder auf beide Arten eingeführt

wird, so daſs in der letzten Abtheilung oder in der Nähe des äuſseren Endes der

rohrartigen Kammern die Verbrennung dieser Gase vollständig erfolgt.

Die Retorten werden an dem einen Ende auf Vorsprüngen in der Hinterwand, an dem

vorderen Ende durch Tragstücke gehalten. Die im Generator A (Fig. 7 bis

14 Taf. 5) entwickelten, im Kanal B durch

bei C eintretende Luft theilweise verbrannten Gase

treten in die Kammer F, gehen über und zwischen die

Luftretorten G und durch die Durchlochungen o derselben hindurch. Die heiſsen Gase kommen mit der

Auſsenfläche des einen Theiles der zunächst liegenden, mit Erz gefüllten Retorte E in Berührung, wodurch das Erz geschmolzen wird. Die

Temperatur der Gase wird beim Weiterströmen zwischen den Retorten E vermindert; wenn die Gase aber bis an die

Luftretorten G gelangt sind, so wird eine Erhöhung des

Wärmegrades dadurch erzielt, daſs eine kleine Menge heiſser Luft durch die Löcher

o der Retorten G zu

den Gasen tritt. Dies wird bei den nächsten Luftretorten G so lange wiederholt, bis die Feuerungsgase vollständig verbrannt

sind.

Die verbrauchten Feuerungsgase werden durch den Kanal H

von dem äuſseren Ende der kanalartigen Retortenkammer F

nach der Kammer J des Heiſsluftapparates geleitet, wo

sie die Thonrohre j und die Eisenrohre k erhitzen und von hier aus durch den Kanal L in den Schornstein M

entweichen. Durch das Rohr N (Fig. 10 und

12) mit Ventil O tritt kalte Luft oder von

einem Gebläse gelieferter Wind in das Eisenrohrsystem k

und geht dann von hier aus durch die Rohre j, um auf

einen hohen Hitzegrad gebracht zu werden. Die Rohre k

und j

sind an jedem Ende offen

und ragen durch die Wände oder den Boden, durch welche sie gehalten werden, bis in

die offenen ober- und unterhalb derselben befindlichen Räume N1 hinein. Ein Kanal P steht mit der letzten Abtheilung N1 in Verbindung und

führt die Luft von hier in den Kanal Q hinein, welcher

den ganzen Ofen entlang unterhalb der vorderen Enden der Luftretorten G hinläuft. Aus dem Kanal Q wird ein Theil dieser erwärmten Luft durch die Kanäle R bis U (Fig. 7) vor

oder hinter die Luftretorten geführt. Diese Kanäle stehen durch die kleinen Kanäle

r bis u mit jeder der

Luftretorten in Verbindung, von welchen aus die heiſse Luft durch die Oeffnungen o in den Ofen hineingeht, um die Verbrennung der

Feuerungsgase zu unterstützen. Der Kanal Q steht ferner

durch den kurzen Kanal C mit dem Graskanal B in Verbindung, um hier eine zu regulirende Menge Luft

einzuführen. In der Nähe der Abtheilungen N1 steht der Kanal P mit

einem mit Ventil v versehenen Kanal V in Verbindung (Fig. 10 und

12), so daſs die Menge der in die Kammer W

(Fig. 11 und 12)

eingeführten heiſsen Luft regulirt werden kann. Durch die Kammer W geht die heiſse Luft in den Gasregenerator A, wo dieselbe statt kalter Luft zur Gaserzeugung

angewendet wird.

Fig.

15 Taf. 5 zeigt einen gewöhnlichen belgischen Ofen mit dieser Vorrichtung.

Die Feuerungsgase von dem Roste A oder von einem mit

einem Generator verbundenen Gaskanal treten unten in die Kammer F, wo sie einer gewissen Menge durch die unteren

Luftretorten G und den Kanal Q zugeführten Luft begegnen, steigen weiter nach oben, wo sie von neuem

Luft durch die zweiten Retorten G zugeführt erhalten,

strömen nun bis unterhalb des Bogens und erhalten durch die Oeffnungen e eine fernere Menge Luft zugeführt. Von hier aus gehen

die Gase nach unten durch die zweite Kammer F, wo bei

G Luft zugeführt wird, gelangen von hier aus durch

den Abfluſskanal und hierauf nach dem Schornstein oder Heiſsluftapparat.

Tafeln