| Titel: | Ueber die Herstellung und Verwendung von Leuchtgas. |

| Fundstelle: | Band 241, Jahrgang 1881, S. 121 |

| Download: | XML |

Ueber die Herstellung und Verwendung von

Leuchtgas.

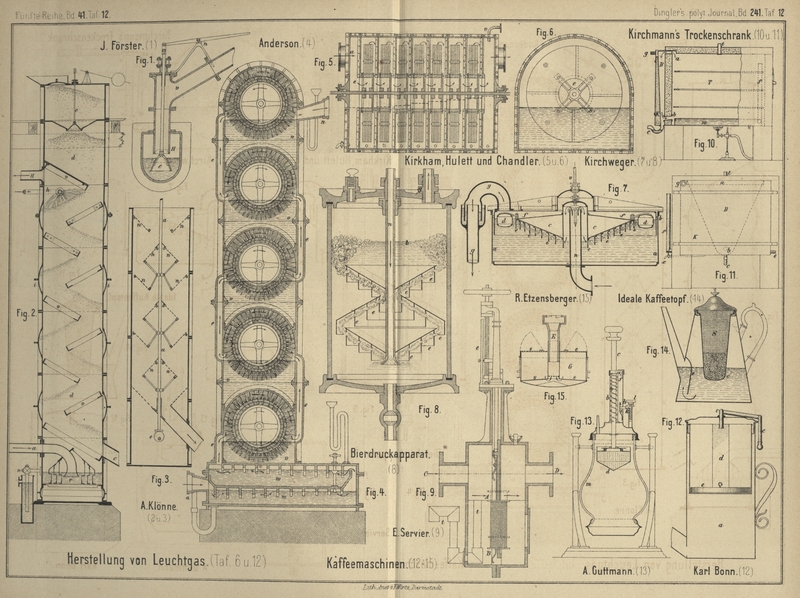

Mit Abbildungen auf Tafel 12.

(Patentklasse 26. Fortsetzung des Berichtes S. 61

dieses Bandes.)

Zur Herstellung und Verwendung von Leuchtgas.

Zur Herstellung von Holzgas

verwendet Wilkinson (Chemical

News, 1881 Bd. 43 S. 57) 6m lange und

0m,3 weite Thonretorten, welche derart mit

Virginia-Fichtenholz beschickt werden, daſs das daraus entwickelte Gas (vgl. F. Fischer 1880 238 55) über

die zurückgeschobenen glühenden Holzkohlen streichen muſs. Dadurch wird der Theer,

Wasserdampf u. dgl. zersetzt und ein Gas erhalten, welches enthält:

Wasserstoff

5,40

Methylen

44,10

Kohlenoxyd

33,75

Leuchtstoffe

0

Kohlendioxyd

10,50

Stickstoff

6,00

Sauerstoff

0,25

––––––

100,00.

Da dieses Gas keine Leuchtkraft besitzt, so muſs es mit leicht

flüchtigen Kohlenwasserstoffen carburirt werden. – Das Verfahren ist offenbar nicht

so gut als das Pettenkofer'sche.Vgl. E. Dingler 1851 121 141. 1855 135 47. Fehling 1853 127

155. Pettenkofer 1856 141 137. 1857 145 21. Bolley 1857 144 156.

Stammer 1860 155

354.

Eine Vorrichtung für Druckentlastung von

Retorten construirte J. Förster in Königsberg

(* D. R. P. Nr. 12 353 vom 8. April 1880). Während der Destillation nimmt der Kegel

c (Fig. 1 Taf.

12) seinen tiefsten Stand in dem Theer der Hydraulik H

ein, wird aber vor dem Oeffnen der Retorte mittels des Hebels n gehoben, um das Gasabführungsrohr v dicht abzuschlieſsen.

L. Dessirier in Paris (* D. R. P. Nr. 10166 vom 6.

December 1879) verbindet zu gleichem Zweck das Sammelrohr mit einem Behälter,

mittels dessen man den Flüssigkeitsspiegel im Sammelrohr beliebig senken, während

des Füllens der Retorten aber heben und dadurch die einzelnen Rohrmündungen

abschlieſsen kann.

Um die Reinigung des Gases zu

ersparen, will O. Muhl in Ehrenfeld (D. R. P. Nr. 11

300 vom 26. Februar 1880) die zerkleinerten Steinkohlen gemischt mit Kalk,

Eisenbohrspänen, Eisenoxyd oder Manganoxyd, sowie mit Oelabfällen, Torf u. dgl. zu

Ziegeln formen und diese in die Retorten bringen.

Reinigung des Leuchtgases von Schwefelkohlenstoff und

anderen Schwefelverbindungen; von J. Quaglio

in München (D. R. P. Nr. 3785 vom 29. Juni 1878). Das Verfahren beruht darauf, daſs

das Leuchtgas über Platinschwamm, Platinasbest oder einen anderen Körper mit so

genannten katalytischen

Eigenschaften geleitet wird. Die Schwefelverbindungen, namentlich der

Schwefelkohlenstoff, werden hierdurch zersetzt unter Bildung von

Schwefelwasserstoff, der nun durch das gewöhnliche Reinigungsverfahren entfernt

wird. Nimmt die Wirksamkeit des zerlegenden Körpers ab, so wird er an der

atmosphärischen Luft wieder ausgeglüht.

O. Lugo in Flushing und W. T.

Lees in Brooklyn (D. R. P. Nr. 11247 vom 19. December 1879) wollen das Gas

zwischen Condensator und Scrubber mit 1 bis 2 Proc. atmosphärischer Luft gemischt

auf 250° erhitzen. Dadurch soll der gesammte Schwefel des Gases in Wasser lösliche

Schwefelverbindungen bilden, oder sich als freier Schwefel absetzen.

A. Klönne in Dortmund (* D. R. P. Nr. 1215 vom 20.

October 1877 und Zusatz * Nr. 3650 vom 2. Juni 1878) verbindet den Scrubber mit

einer Waschvorrichtung. Zu diesem Zweck ist der Apparat mit schrägen Einlagen v (Fig. 2 Taf.

12) versehen, welche mit einer Kiesschicht d bedeckt

sind. Dieselbe wird vom Rohre h aus mit Ammoniakwasser

überrieselt, welches durch den Abfluſs n in gleicher

Höhe erhalten wird. Das durch das Rohr a eintretende

Gas muſs so zunächst durch den Waschapparat r gehen und

dann dem über den Kies herunterrieselnden Ammoniakwasser entgegen im Apparat

aufsteigen, um durch das Rohr H zum Reiniger zu

entweichen. Von Zeit zu Zeit öffnet man einen Schieber bei c und läſst oben vom Trichter e aus so viel

Kies eintreten, als unten herausrutscht. Dadurch wird einem Verstopfen der

Kiesschicht vorgebeugt; auſserdem sind Reinigungsthüren i angebracht. In dem Reiniger läſst man in gleicher Weise das Gas der auf

den schrägen Einlagen herunterrutschenden Reinigungsmasse entgegen gehen.

Bei der durch Fig. 3 Taf.

12 versinnlichten Anordnung sind die aus durchlochten Blechen hergestellten Horden

n oben drehbar gelagert und unten durch

Gelenkstangen mit einer Spindel a verbunden, die sich

durch ein Excenter e, einen Hebel o. dgl. auf- und

abbewegen läſst. Dadurch kann sämmtlichen Horden im Fall einer Stockung des Kieses

bezieh. Reinigungsmaterials eine schüttelnde Bewegung ertheilt werden.

Anderson (Engineering, 1879

Bd. 28 S. 43) läſst das bei a (Fig. 4 Taf.

12) eintretende Gas zunächst durch die Flüssigkeit der beiden flachen Schalen w hindurchgehen und durch die seitlichen Rohre e bis zum Rohr n

aufsteigen, so daſs es der Drehungsrichtung der von auſsen bewegten, mit Bürsten

versehenen Trommeln entgegen durch die nassen Bürsten hindurchstreichen muſs. Das

Waschwasser flieſst dem Gase entgegen von oben nach unten durch die Behälter v und die Rohre e, um

schlieſslich von w aus wieder abzuflieſsen.

Beim Standard Wascher und Scrubber

von Kirkham, Hulett und Chandler (Journal für Gasbeleuchtung, 1880 S.

443) geht durch die Mitte eines guſseisernen Gehäuses (Fig. 5 und

6 Taf. 12) eine wagrechte Welle, welche mit zahlreichen kreisförmigen

Blechen senkrecht zur Welle besetzt ist; diese Bleche haben centrale

Kreisausschnitte und bilden 6 bis 11 Gruppen, denen ebenso viel Abtheilungen im

Gehäuse entsprechen; die Bleche tauchen zu ⅓ in Wasser, bezieh. Ammoniakflüssigkeit,

und machen mit der Welle 4 bis 7 Umdrehungen in der Minute. Das Gas tritt von a aus in der Oeffnung e

der ersten Blechscheibengruppe ein und strömt zwischen den benetzten Blechen nach

dem Umfange aus; auf gleichem Wege muſs es die 2., 3. und folgende Gruppe

durchströmen, wie es die Pfeile in der Zeichnung ersichtlich machen; das Wasser

strömt von v aus dem Gase entgegen, so daſs das reinste

Wasser mit dem reinsten Gase in Berührung kommt. Die benetzte Oberfläche der Bleche

beträgt von 100 bis 2000qm. Der Druckverlust

beträgt bei richtiger Gröſse weniger als 35mm.

Beim Gaswaschapparat von Kirchweger in Hannover (* D. R. P. Kl. 11191 vom 24.

Februar 1880) schwimmt in dem runden Behälter a (Fig.

7 Taf. 12), welcher etwa bis zur Höhe b

gefüllt ist, mittels des hohlen Ringes d der

Schwimmkörper c. An der geneigten Unterfläche desselben

sind aus Blech hergestellte cylindrische Ringe e

treppenartig angebracht und diese je in einer Horizontalschicht mit entsprechenden

Sieblöchern versehen, durch welche das von n aus

eintretende Gas in Bläschen aufsteigend sämmtliche Ringsiebe durchstreicht und

schlieſslich in den Sammelraum f übertritt, um durch

das Rohr g zu entweichen. Durch die Vorrichtung v kann der Schwimmer in Umdrehung versetzt werden, um

Sinkstoffe u. dgl. im Wasser aufzurühren. – (Eine entsprechende Vorrichtung für Bierdruckapparate u. dgl. zeigt Fig. 8 Taf.

12.)

Der mechanische Theercondensator von

E. Servier (Revue

industrielle, 1880 S. 355) soll wie der Apparat von Pelouze und Audouin (1875 215 * 428) die schwebenden Theertheilchen durch Stoſs

niederschlagen. Das bei C (Fig. 9 Taf.

12) eintretende Gas geht durch den mit runden Stäben derart ausgesetzten Rahmen AB, daſs auf jeden Zwischenraum der ersten Stabreihe in

der zweiten Reihe ein Stab trifft, so daſs das Gas wiederholt gegen die Stäbe

stoſsen muſs, bevor es bei D entweicht. Mittels der

Schraube e kann der Rahmen höher oder niedriger

gestellt werden; der verdichtete Theer flieſst durch das Rohr t ab. Der Apparat bedingt nur einen Druckverlust von 25

bis 28mm; dabei ist die Theerabscheidung

befriedigend. Wegen der Berührung des Gases mit dem abgeschiedenen Theer verliert

das Gas aber auch gleichzeitig einen Theil seines Benzols und Naphtalins.

Tafeln