| Titel: | Neuerungen im Eisenhüttenwesen. |

| Autor: | St. |

| Fundstelle: | Band 241, Jahrgang 1881, S. 291 |

| Download: | XML |

Neuerungen im Eisenhüttenwesen.

(Patentklasse 18. Fortsetzung des Berichtes S. 304

Bd. 240.)

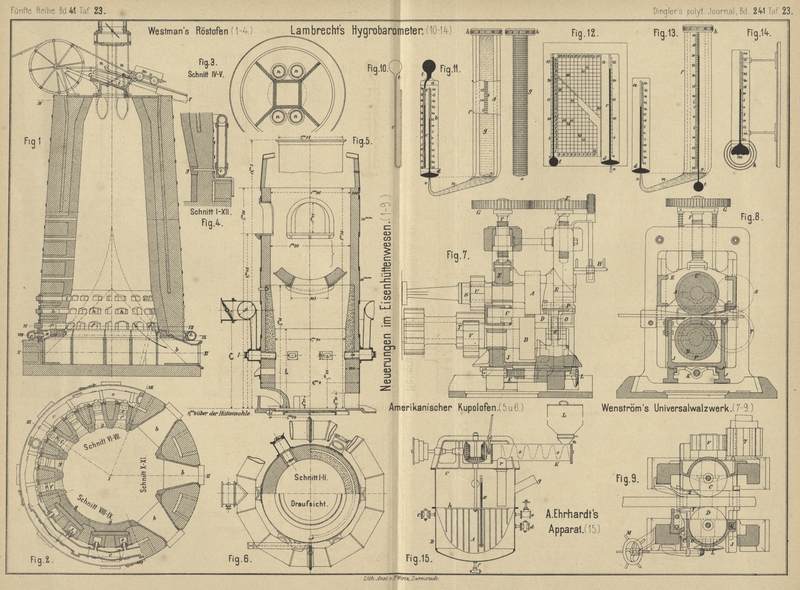

Mit Abbildungen auf Tafel 23.

Ueber Neuerungen im Eisenhüttenwesen.

Westman's Röstofen für

Eisenerze (Fig. 1 bis

4 Taf. 23), welcher in Schweden allgemein Anwendung findet, verwerthet

als Brennmaterial die Gichtgase des Hochofens. Er hat einen 9m,5 hohen Schacht, einen unteren Durchmesser von

3m und eine Gicht von 1,5 bis 2m Weite. 4 kleinere, seitlich angebrachte Essen

n führen die Verbrennungsproducte ab und vereinigen

sich in einer gewissen Höhe zu einem einzigen Schornsteine. Die Mitte der Gicht wird

dadurch behufs Einstürzung der Beschickung frei gehalten. Das Begichten geschieht

selbstthätig mittels eines Wagens m, welcher auf einer

schiefen Ebene läuft und durch ein über eine Seilscheibe gelegtes Zugseil bewegt

wird. Bei Ankunft des Wagens m auf der Gicht trifft

derselbe auf einen Hebel i und öffnet dadurch den

Gichtverschluſs. Die Beschickung entleert sich in den Schacht, der Gichtdeckel

schlieſst sich und der Wagen kehrt wieder zur Hüttensohle zurück. Die Bewegung des

Seiles geschieht von der Welle der Gebläsemaschine aus durch eine geeignete

Transmission.

Der Schacht hat zwei Hemden: Die innere Ausmauerung besteht aus feuerfestem Material;

dann kommt gewöhnliches Mauerwerk und auſsen ein Blechmantel mit Verstärkungsringen.

Die Ausziehöffnungen b liegen im untersten Theile des

Ofens, dicht über dem Boden und dienen gleichzeitig zum Eintritt der Luft, so daſs

letztere sich an den in den Ausziehöffnungen liegenden heiſsen Erzen erhitzt, diese

aber abkühlt. Die vom Hochofen entnommenen Gichtgase treten in ein rund um den Ofen

gelegtes, auf einem Mauervorsprung ruhendes Rohr c und

gelangen durch 16 Düsen e und die Oeffnungen f in das Ofeninnere, wo sie auf die Luft treffen und

verbrannt werden. Ueber den Oeffnungen f liegen noch

zwei Reihen Schürlöcher h und i, welche dazu dienen, das Schachtinnere zu beobachten, Versetzungen

aufzuheben und, wenn nöthig, Luft einzulassen. Wie ersichtlich, ist der Theil über

den Ausziehöffnungen durch einen Ring g mit Wasserrohr

gekühlt. Behufs Inbetriebsetzung des Ofens füllt man seinen unteren Theil und die

Ausziehöffnungen mit Reisigbündeln und verstopft die über den Gasdüsen liegenden

Oeffnungen mittels nach innen vorstehender Holzklötze, damit das in die Gicht von einer Höhe von 8

bis 9m herabgestürzte Erz nicht die unteren Kanten

jener Oeffnungen und damit die innere Schachtausmauerung zerstöre. Nachdem der Ofen

auf diese Weise bis über die Höhe der Gasdüsen mit Holz vollgestopft ist, füllt man

ihn mit Erz, entzündet das Holz und läſst die Gichtgase hinzutreten.

Handelt es sich darum, einen nur zeitweise auſser Betrieb gesetzten Ofen wieder in

Gang zu bringen, so läſst man das geröstete Erz im unteren Ofentheile bis zur Höhe

der Gasdüsen stehen, füllt dann den Schacht mit Holz bis zu einer gewissen Höhe und

begichtet hierauf mit rohem Erz. Man legt dadurch einfach das Feuer höher und kratzt

je nach dem Fortgange der Röstung das schon geröstete Erz unten aus.

Die einzige Schwierigkeit beim Betriebe dieses Ofens liegt in der Regulirung der

Temperatur, da dieselbe leicht so hoch steigen kann, daſs sich, besonders bei

Verwendung von kieseligen Erzen, diese verschlaken. Auſserdem kommen – wie bei allen

mit Hochofengasen geheizten hüttenmännischen Apparaten – Explosionen vor; man kann

dieselben jedoch leicht durch Anbringung von Sicherheitsklappen in den Gasröhren und

oberen Ofentheilen unschädlich machen. Würde man den ganzen Ofen höher legen und die

Sohlen der Ausziehöffnungen nach unten geneigt herstellen, wie es z.B. bei den Oefen

in Cleveland der Fall ist, so würde ein selbstthätiges Entleeren des Ofens

stattfinden und der Arbeiter nur ein Oeffnen und Schlieſsen der die Ausziehöffnungen

versperrenden Thüre nöthig haben.

Ein solcher Westman'scher Ofen von obigen Dimensionen

ist im Stande, 40t Erz in 24 Stunden zu rösten.

Die Kosten sind, da man keines besonderen Brennmaterials bedarf, geriög. Er hat

endlich den groſsen Vortheil, daſs das Vermengen der Brennmaterialasche mit den zu

röstenden Erzen umgangen wird. Letztere Eigenschaft läſst ihn sogar da ökonomische

Verwendung finden, wo man keine Hochofengase zur Verfügung hat und schlechtes

billiges Brennmaterial in Generatoren vergasen muſs. (Nach dem Génie civil, 1881 Bd. 1 S. 145.)

Ueber die Rettung eines beinahe

vollständig eingefrorenen Hochofens Büttgenbach'schen Systemes (mit frei

stehendem Schacht und Gestell) auf der Neusser Hütte berichtet Büttgenbach selbst in einer Versammlung des Vereines

deutscher Ingenieure (vgl. Wochenschrift, 1881 S.

23.)

Der Gestell- und Rastraum waren bis auf eine Höhe von 4m über dem Bodenstein vollständig zugeblasen und mit einer kalten Masse

gefüllt und war es unmöglich, Wind in den Ofen einzuführen. Dabei waren die

Gestellwände bis auf 150 bis 200mm Dicke

weggebrannt, die Gebläseformen lagen 4m über dem

Bodenstein und hatten kein Feuer mehr, während der untere Theil des Gestelles von

Rissen bis zu 10cm Breite zerklüftet war.

Um den Ofen wieder in Gang zu setzen, wurden die Formen aus dem Ofen genommen, alle

Oeffnungen zugestopft, die Gicht zugedeckt und der Ofen sich 4 Tage selbst

überlassen. Gleichzeitig stellte man durch Anbohren des Schachtes über dem Tragringe

fest, daſs ersterer nicht gelitten. Man entfernte nun allmählich die Gestellwände

zwischen den einzelnen Formgewölben, kratzte die fast kalte Masse, soweit es zur

Aufführung eines neuen Gestelles nothwendig war, aus und brach endlich den noch

stehen gebliebenen mittleren Pfeiler, welcher die sich in der Mitte der Rast

gebildet habende Decke trug, weg. Da letztere erkaltet war, trug sie die ganze im

Ofen noch befindliche Beschickungssäule. Nachdem mit dem Fortschritt dieser Arbeiten

das neue Gestell wieder fertig gebaut und über jedem Formloch ein Raum für eine

Kühlform ausgespart worden, füllte man das Gestell mit 20t Kokes und 2500k glasiger saurer Schlacke, deckte die Gicht ab, füllte die um den Raum

von etwa 4 Ladungen niedergesunkene Beschickungssäule bis zum Rande der Gicht auf

und entzündete das auf dem Boden liegende Holz. Nach 12 Stunden hatte die

Kokesfüllung unter Einwirkung von nur geringem Winddruck Feuer gefangen, die Formen

wurden auf ihre normale Höhe gelegt und frisch geblasen. Nach 9 Stunden wurde die

Schlacke abgelassen und 6 Stunden später ein regelrechter Eisenabstich erzielt.

Die ausgekratzten kalkigen Massen wogen 30 und dauerte die ganze Operation 14 Tage.

(Vgl. Witherbee 1881 239

468.)

Die Anwendung von Hochofen- und

Bessemerschlacken als Versatz in Bergwerken. Die Zeitschrift für das Berg-, Hütten- und Salinenwesen, 1881 S. 67 bringt

einen Aufsatz über einen Schlackenversatz auf Zeche Gräfin Laura, welche theils

neben der Alvenslebener Hütte liegt, theils sich unter derselben erstreckt. Die

hierbei verwendete Schlacke wird vom Hochofen in guſseiserne Wagen abgestochen und

nach dem Erkalten die Kastenwände der letzteren abgehoben. Die Blöcke gelangen dann

auf Abkühlungsbänke und werden zuletzt mit dem Fäustel zerschlagen. Die Schlacken

von 6 Hochöfen, ihrer Beschaffenheit nach Singulo- bis Bisilicate und je nach dem

Ofengang dicht, d.h. glasig oder steinig, in welchem Falle sie auſserordentlich fest

sind oder porös, so daſs sie vollständig zerbröckeln, werden durch dicht neben der

Hochofen- bezieh. Bessemeranlage liegende Duckel in die Grube gestürzt und durch

Pferde- oder Bremsbergbetrieb an den Ort ihrer Verwendung gebracht.

Die Erfahrung im Betriebsjahr 1879/80 hat erwiesen, daſs die Holzkosten (Stempel u.

dgl.) für 100k Kohlen bei dem gewöhnlichen

Abbaubetriebe 1,85 Pf., bei dem Betriebe mit Schlackenversatz nur 1,02 Pf.

ausmachen. Dabei betrug die Mehrförderung der in Folge von Schlackenversatz

gewonnenen Kohlen im letzten Vierteljahr 17686t

und die Selbstkosten dafür 30305,53 M., so daſs sich dieselben für den Centner auf 8,59 Pf., gegen

13,55 Pf. beim gewöhnlichen Betrieb stellten. 100cbm loser Schlacke liefern 80cbm

Versatzmaterial, welches sich sofort fest zusammensetzt und alsdann dem etwa

entstehenden Druck des hangenden Gebirges Widerstand zu leisten vermag. Eine

nachträgliche Volumenverminderung findet in einem Zeiträume eines Jahres um 0,5

Proc. statt. Neben der Ersparung der Kosten des oft weiten Transportes der Schlacke

zu den ausgedehnten theueren Haldenplätzen hat der Schlackenversatz für den Bergbau

die Vortheile, daſs eine groſse Anzahl neuer Gewinnungspunkte für die Kohlen

gewonnen werden, zugleich aber dadurch eine Ermäſsigung der für Tagebrüche zu

zahlenden Grundentschädigungen herbeigeführt wird.

Auſserdem werden Grubenbrände, da keine Kohle mehr stehen bleibt, vermieden; Klüfte

können durch das geringe Niedersetzen des Deckgebirges nicht mehr so leicht

entstehen und wird dadurch eine Verbindung des alten Mannes mit der Atmosphäre

aufgehoben. Endlich kann das Hereinbrechen von Wasser, welches beim Bruchbau oft in

groſsen Massen auftritt, nicht mehr so leicht eintreten. Es muſs jedoch dabei

bemerkt werden, daſs sich der Schlackenversatz nur da ökonomisch erweisen wird, wo

Hütte und Bergwerk sich gegenseitig in die Hände arbeiten können. Trotzdem aber

verdient der Gegenstand alle Aufmerksamkeit.

Ein Puddelproceſs, bei welchem als

Nebenproducte, unter rationellster Ausnutzung des Brennmaterials,

Kieselfluorwasserstoffsäure und Phosphorsäure gewonnen werden und welcher in

New-York von James Henderson ausgeführt wird, ist im

Engineer, 1880 Bd. 50 S. 312 beschrieben. Das Eisen

wird in einem Herde gepuddelt, dessen Boden aus gemahlenem Fluſsspath, dessen Seiten

aber aus Walzsinter oder einer anderen reichen Oxydationsstufe des Eisens bestehen.

Dabei verflüchtigt der Fluſsspath das im Eisen befindliche Silicium und den Phosphor

als Gas, anstatt dieselben in das Endproduct oder in die Schlacke überzuführen. Der

Ofen, in welchem der Proceſs ausgeführt wird, besitzt eine Gasfeuerung, und zwar

wird sowohl der Generator zur Erzeugung des Gases, als der Ofen zur Verbrennung

dieses Gases mit Gebläseluft gespeist. Um nun aber ohne weitere Beaufsichtigung und

Regulirung des Zuges genau so viel Luft in den Generator einzuführen, wie zur

Erzeugung einer gewissen Menge Gases nothwendig ist, und ebenso dem Ofen nicht mehr

Luft zuzuführen, als zur Verbrennung dieses Gases erforderlich ist, besitzt die

Gebläsemaschine zwei gekuppelte Cylinder verschiedener Gröſse, wovon der eine eine

ganz bestimmte Luftmenge für den Generator, der andere eine ebensolche für die

Feuerung liefert. Die beiden Gebläsecylinder können entweder eine gemeinsame,

durchgehende Kolbenstange besitzen und kann diese direct mit der des Dampfcylinders

verbunden werden, oder es können an ihre Stelle zwei Roots-Gebläse von bestimmtem

Wirkungsgrad treten.

Verbrennt man im Generator Kokes ohne Wasserstoffgehalt, so sind die erforderlichen

Luftmengen gleich.

Der Herd, in welchem das Gas verbrannt wird, besitzt eine runde Gestalt und rotirt,

ähnlich dem Pernot'schen Ofen, um eine verticale Achse.

Aus diesem Herde treten die verbrannten Gase in eine zweite Kammer, welche dem

Puddelraum ähnelt, und schmelzen hier das Roheisen für die folgende Beschickung.

Sodann gehen die Gase durch die Feuerrohre eines Kessels und umspülen, auf 150°

abgekühlt, die Windleitungsröhren, welche zum Generator führen, um endlich durch ein

in ein Wasserbecken tauchendes Rohr in die Atmosphäre zu entweichen. In dem Wasser

werden alle festen und condensirbaren Theile zurückgehalten.

Die Ausführung des Processes ist folgende: Während des Stillstandes des Ofens wird

der Herd mit Fluſsspath und Eisenerz behufs Raffination des Eisens bedeckt; sodann

wird Roheisen eingebracht und der Ofen in die höchste erreichbare Temperatur

versetzt. Nachdem das Eisen geschmolzen, wird die Temperatur heruntergedrückt und

während 20 Minuten auf der der Kochperiode des gewöhnlichen Puddelprocesses

gehalten. Sodann wird die Hitze wieder gesteigert und Erzklumpen, Eisenabfälle u.

dgl. eingeführt, bis der gewünschte Kohlenstoffgehalt erreicht und das Product

abgestochen werden kann.

Hat das graue Roheisen einen Gehalt von 3 Proc. Kohlenstoff, so ist die Umwandlung in

einer Stunde, vom Augenblicke der Einführung des geschmolzenen Roheisens aus dem

Vorherde an gerechnet, bewerkstelligt, so daſs jede 1½ Stunde 1 Hitze gemacht und

bei einem Durchmesser des Herdes von 3m,1 100t Schmiedeisen in einem Tage erzeugt werden

können. Die kurze Dauer des Processes rührt von der Heftigkeit her, mit welcher sich

das Fluor mit dem Silicium und dem Phosphor unter Erzeugung einer groſsen Wärmemenge

verbindet und von der Möglichkeit, binnen kürzester Zeit im Ofen die höchsten

Temperaturen hervorrufen zu können. Das mit den Feuergasen entweichende

Fluorsilicium und Phosphorfluorid zersetzt sich bei Berührung mit Wasser in

Kieselfluorwasserstoffsäure und Kieselsäure einerseits und Phosphorsäure und

Fluorwasserstoff andererseits. Die Waschvorrichtung kann natürlich jede Gestalt,

z.B. die bei Hochöfen gebräuchliche haben.

Die als Nebenproduct gewonnene Kieselfluorwasserstoffsäure soll zur Gewinnung des

Kaliums aus den Zuckermelassen und aus den Salzsoolen der Salzbergwerke als

Kieselfluorkalium benutzt werden.

Ph. Ant. Fauler in Freiburg, Baden (* D. R. P. Nr. 12

563 vom 9. April 1880) setzt den Schacht von Cupolöfen

aus einer Anzahl von auf einander gestellten auswechselbaren Ringen zusammen.

Dieselben bestehen aus einem kurzen Blechmantel, welcher an der äuſseren Seite oben mit einem ⌜-Eisen,

unten mit einem ⊥-Eisen versehen ist. Der nach innen vorspringende horizontale

Schenkel des letzteren hat die Aufgabe, das im Mantel eingemauerte Mauerwerk zu

tragen; der äuſsere horizontale Schenkel jedoch legt sich über den horizontalen

Schenkel des Winkeleisens des nächst unteren Ringes und wird mit diesem verschraubt.

Behufs Auswechselung eines Ringes, dessen Ausmauerung weggebrannt ist, werden, wie

es scheint, die über ihm befindlichen Ringe an die feste Gicht mittels Ketten

aufgehängt, der einer Ausbesserung bedürftige Ring herausgenommen und durch einen

neuen, in Vorrath gehaltenen Ring ersetzt. Als weitere Neuerung ist patentirt eine

ringförmige Windeinführung, bestehend aus einem hohlen Guſsring.

Wie weit die Amerikaner in den Dimensionen der Cupolöfen für Bessemerwerke gehen, zeigen nach Engineering, 1880 Bd. 30 S. 592 die Fig. 5 und

6 Taf. 23, welche einen Schmelzofen für graues Roheisen der Albany and Rensselaer Iron and Steel Works in Troy

darstellen. 3 solcher Oefen, 8m,8 über der

Hüttensohle aufgestellt, versorgen zwei dicht neben einander stehende Birnen mit

grauem Eisen. Sie besitzen einen herunterklappbaren Boden, einen besonderen

Schlackenabstich und 8 Düsen mit einer Mundöffnung von 13mm Höhe und 20mm

Breite. (Die Zeichnung stellt eine ältere Construction dar.) Sie werden mit 65 Proc.

hartem Anthracit und 35 Proc. Kokes beschickt. Das Innere ist nahezu cylindrisch und

wird die eigentliche Rast mit feuerfestem Material ausgestampft und da die

Ausfütterung nur geringe Dimensionen hat, durch Schlangenrohre gekühlt. Zwei

zusammen arbeitende Oefen sind im Stande, in 24 Stunden 500t Eisen niederzuschmelzen.

Vor jedem Ofen steht auf einer Wage eine Kipppfanne mit einem Fassungsraum von 15t; in dieselbe wird das Eisen abgestochen, wenn

ein Aufenthalt im Blasen eintritt, der Cupolöfen aber abgestochen werden muſs.

Neuerungen an einem Universalwalzwerk von Wilh. Wenström zu Orebro, Schweden (* D. R. P. Nr.

12860 vom 28. Juli 1880). In Fig. 7 bis

9 Taf. 23 bedeuten A die obere, B die untere Walze, C und

D die Seitenwalzen, welche gegen die Kanten des zu

walzenden Eisens drücken. Die obere Walze A ist in

einem Querstück E gelagert, welches zwischen den

Walzenständern vertical verschiebbar ist. Das Einstellen desselben geschieht wie

gewöhnlich durch die Stellschrauben F und die Zahnräder

G und Handrad H. Die

untere Walze B behält stets ein und dieselbe Höhenlage,

kann indessen auf einem Schlitten J, in welchem sie

gelagert ist, in der Richtung ihrer Achse verschoben werden. Das Einstellen dieser

Walze geschieht durch die Stellschraube K mittels der

Kegelräder L und des Handrades M. Die Walze C ist nach keiner Richtung hin

verschiebbar, gestattet vielmehr nur eine einfache Drehung um ihre Achse. Ihr

Lagergestell kann deshalb mit dem Walzengerüst fest verbunden werden. Dagegen muſs die Walze

D der oberen Walze A

folgen können, wenn diese gehoben und gesenkt, sowie der unteren Walze B, wenn diese seitwärts verschoben wird. Diese

zweifache Bewegung wird dadurch bewirkt, daſs das Lagergestell O der Walze eine horizontale Geradführung P an dem Lagerstück E und

eine verticale Führung Q an dem Lagerschlitten J hat. Die Dicke des zu

walzenden Eisens wird demnach durch die Höhenlage der oberen Walze A, die Breite desselben durch die Rechts- oder

Linksverschiebung der unteren Walze B bestimmt. Diese

beiden Gröſsen werden in 4facher Vergröſserung auf einem Maſsstabe angegeben,

welcher durch das um die Achse jedes Handrades angebrachte Gewinde verschoben wird

und hierbei das betreffende Kaliber bezeichnet.

Die Walzen können entweder mittels langer Kuppelwellen, die das Einstellen der Walzen

in verschiedene Lagen ohne zu groſse Spannung gestatten, in Umdrehung versetzt

werden; es kann dies auch durch vier in der Weise angeordnete Getriebe geschehen,

daſs die Räder S und T

fortdauernd ihre ursprüngliche Stellung innehalten, während das Getriebe U der oberen Walze durch S

in Umdrehung versetzt, gehoben oder gesenkt werden kann, ohne daſs die

Angriffsflächen der Kuppelung sehr erheblich verändert werden. Dabei kann das

Getriebe V der unteren Walze, welches durch die

Kupplung T getrieben wird, während des vollen Ganges

zwischen den Zähnen des Getriebes T, also in seiner

Achsrichtung, hin- und hergeschoben werden. Die Rollen C und D drehen sich beim Walzen infolge der

Reibung des durch die Ober- und Unterwalze A und B gegen ihre Mantelfläche gequetschten Eisens. Behufs

Einführung des zu walzenden Stückes zwischen die Walzen bezieh. Abführung des die

Walzen verlassenden Stückes dienen Leitbahnen. Auf der Seite des beweglichen

Lagergestelles O der Walze D sind beide Bahnen mit Seitenrändern Y

versehen, während das Walzeisen auf der anderen Seite von den am Walzengerüst

befestigten Führungsrändern Z geführt wird. Will man

obere Leitbahnen anwenden, so werden dieselben an dem Lagerstück E befestigt und mit der Oberwalze A gehoben oder gesenkt.

Natürlich ist das ganze System nur für Fertigwalzen bestimmt.

St.

Tafeln