| Titel: | Mehrtens' Verfahren zur Herstellung der Bufferkreuze für Eisenbahnfahrzeuge. |

| Fundstelle: | Band 241, Jahrgang 1881, S. 432 |

| Download: | XML |

Mehrtens' Verfahren zur Herstellung der

Bufferkreuze für Eisenbahnfahrzeuge.

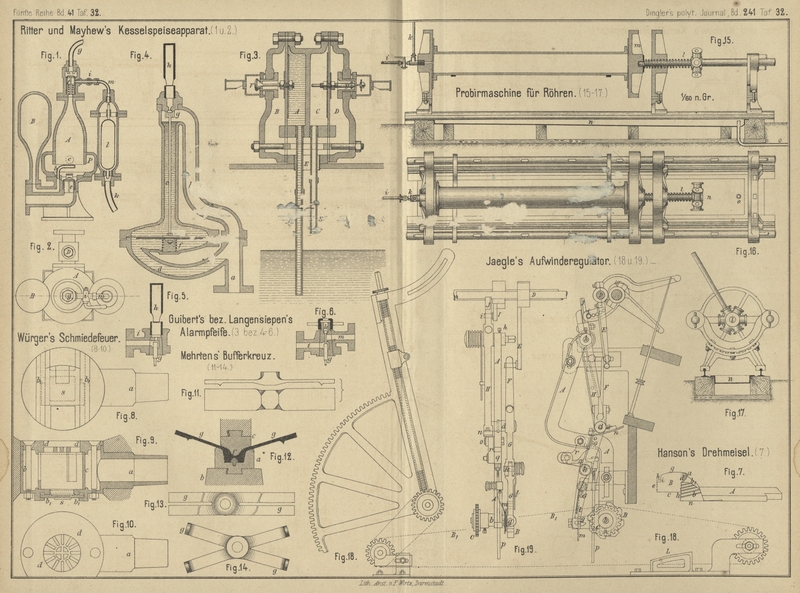

Mit Abbildungen auf Tafel 32.

Mehrtens' Herstellung der Bufferkreuze.

Es ist bekannt, daſs bei einem aus mehreren Theilen und gleichartigem Materiale

geschweiſsten Stücke die Festigkeit an den Schweiſsstellen im Allgemeinen geringer

ist als diejenige des verwendeten Materials. Man müſste daher verlangen, daſs solche

technische Gegenstände, die eine bedeutende Beanspruchung zu erleiden haben, soweit

es die Schmiedetechnik zuläſst, aus einem Stücke ohne

Schweiſsung hergestellt werden. Bei kleinen einfachen Gegenständen ist diese

Herstellungsweise auch rationell, nicht aber für Stücke von groſser Masse oder

verwickelter Form.Die praktischen Engländer kommen z.B. von der Methode, groſse Wellen aus

einem Stücke Guſsstahl zu erzeugen, zurück. Vgl. Large forgings im Engineering, 1879

Bd. 28 S. 274 und 293. Die meisten Eisenbahnverwaltungen schreiben aus diesem

Grunde für die Lieferung kleiner Eisentheile, z.B. für Waggonbeschläge, die

Herstellung aus einem Stücke ohne Schweiſsung vor.

Die Bufferkreuze, welche zur Führung der Stange und zum Umschlieſsen der Feder der

Buffer an Eisenbahnfahrzeugen dienen, werden heutzutage noch aus mehreren Theilen

geschweiſst. Nachdem die Bufferkreuzbeine unter dem Dampfhammer gereckt worden sind,

wird der Lappen zur Aufnahme der Befestigungsschrauben gebogen, der obere breite

Theil zur Kopfbildung hohl gesetzt und das Bolzenloch gebohrt. Die 4

Bufferkreuzbeine werden darauf mit ihren hohl gebogenen Enden um einen in

Cylinderform gekrümmten Ring gelegt und ferner, damit die Beine später beim

Schweiſsen die richtige Lage behalten, mittels der Lappen auf eine Platte

festgeschraubt, auſserdem aber auch noch durch einen übergeschobenen Ring unter

Zuhilfenahme von 2 oder 4 Stiften gehalten. In diesem Zustande ist das Bufferkreuz

zum Schweiſsen fertig; es wird mit der Zange gepackt, ins Schweiſsfeuer gebracht und

nach erhaltener Schweiſshitze unter einem Dampfhammer in passendem Rundgesenke über

einen Dorn geschweiſst. Hierauf wird das geschweiſste Bufferkreuz, nachdem die Beine

etwas aus einander gebogen worden sind, in eine stählerne, in die Schabotte eines

Fallhammers eingesetzte Matrize gebracht und dem Kopfe durch das Eintreiben eines

sauber gedrehten Domes die passende Form gegeben. Endlich bringt man das Kreuz zum

Nachrichten auf einen der endgültigen Form entsprechenden Klotz. Das nachgerichtete

Kreuz ist dann zum Abdrehen und Feilen fertig.

Wenn manche Fabriken nun auch eine von der vorstehend beschriebenen etwas abweichende

Fabrikationsmethode befolgen, der Hauptsache nach sind doch alle Methoden gleich.

Jeder, der mit der Fabrikation der Bufferkreuze zu thun hat, weiſs aber auch, wie

schwierig es ist, bei dieser Methode den gestellten Anforderungen in Bezug auf

Festigkeit an den Schweiſsstellen und auf Innehaltung der genauen Form zu genügen.

Selten behalten die Beine beim Schweiſsen die genaue Lage und ebenso selten wird ein

Bufferkreuz derartig geschweiſst, daſs beim Auseinandertreiben des Kopfes mit Hilfe

eines conischen Domes keine ungeschweiſste Stelle zu sehen ist. Um diesen

Uebelständen abzuhelfen und um ein sicheres, dabei auch billigeres als das eben

beschriebene Bufferkreuz sowohl aus Schweiſseisen, als auch aus Fluſseisen oder

Stahl herzustellen, kann die folgende, in Fig. 11 bis

14 Taf. 32 dargestellte, vom Ingenieur Mehrtens in Hagen i. W. zuerst angegebene und in Glaser's Annalen für Gewerbe und Bauwesen,

1881 Bd. 9 S. 48 beschriebene Methode eingeschlagen werden.

Es wird unter dem Dampfhammer ein Stück von der Form Fig. 11

gereckt; dasselbe wird sodann im mittlern starken Theile weiſsglühen gemacht und in die sauber

ausgedrehte, in der Schabotte b eines Dampfhammers

befestigte Matrize a (Fig. 12)

gebracht und dort durch einige kräftige Schläge des in den Dampfhammerbär

eingesetzten Stempels c fast genau die Kopfform des

Bufferkreuzes gebildet. Der übrigbleibende Grat f wird

entweder in derselben Hitze unter einer Presse herausgestoſsen, oder nach dem

Erkalten des Stückes herausgebohrt. Hierauf werden, um die vier Beine zu bilden, die

Schenkel g des Stückes mit der Kalt- oder Warmsäge der

Länge nach in zwei Theile gesägt, so daſs dasselbe in der Oberansicht die Form der

Fig. 13 erhält, dann die Lappen zur Befestigung des Kreuzes angebogen und

gebohrt und die vier Beine nach der Schablone so gebogen, wie Fig. 14

veranschaulicht. Nunmehr ist das Bufferkreuz in eine solche Form gebracht, daſs es

genau auf dieselbe Weise fertig gestellt werden kann, wie oben schon beschrieben

ist.

Tafeln