| Titel: | Ueber Neuerungen in der Bierbrauerei. |

| Fundstelle: | Band 241, Jahrgang 1881, S. 451 |

| Download: | XML |

Ueber Neuerungen in der Bierbrauerei.

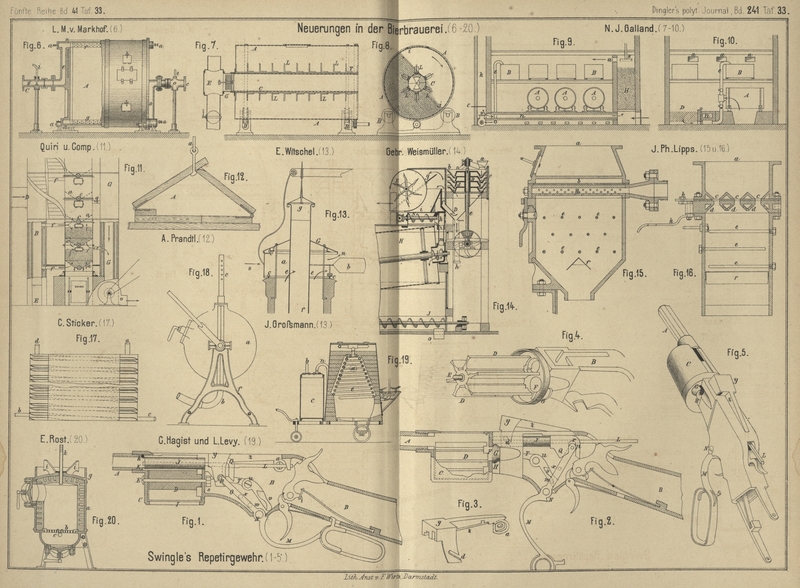

Mit Abbildungen auf Tafel 33.

(Patentklasse 6. Fortsetzung des Berichtes S. 299

Bd. 236.)

Ueber Neuerungen in der Bierbrauerei.

Der rotirende Malzheimapparat von

L. Mautner v. Markhof in Wien (* D. R. P. Nr. 12183

vom 20. April 1880) besteht aus einer Holztrommel A

(Fig. 6 Taf. 33), welche auf rotirenden Walzen ruht und von diesen in eine

sehr langsame Umdrehung versetzt wird. Innen liegen zwei mit feinen Löchern

versehene Rohre g und f,

welche von auſsen durch die verschlieſsbaren Oeffnungen a geputzt werden können. Wird nun an dem Ende c durch das mit g verbundene Rohr o Luft angesaugt, so tritt solche durch Rohr C und e in das Rohr f ein, um fein zertheilt durch die keimende Gerste

hindurch nach dem Rohre g zu strömen. Um die

eintretende Luft anzufeuchten, kann man bei i Wasser

einspritzen. Die Temperatur der abgehenden Luft wird durch das Thermometer t angegeben.

N. J. Galland in Paris (* D. R. P. Zusatz Nr. 11654 vom

2. November 1878 und Nr. 11655 vom 15. März 1879, vgl. 1878 229 255) verwendet jetzt als Keimapparat

einen auf Rollend laufenden Cylinder A (Fig. 7 und

8 Taf. 33) aus gelochtem Blech, in welchem sich ein anderer Siebcylinder

C befindet. 4 oder 6 an die Deckel des Cylinders

A befestigte Längsschienen T sind mit festgenieteten Eisenstangen L

versehen, welche das Keimgut theilen, während dieses durch die drehende Bewegung der

Trommel beständig von i nach j rollt. Der Cylinder C ist zum Zweck der

gleichmäſsigen Lüftung in 4 bis 6 gleiche Abtheilungen getheilt, deren nach dem

Saugkanal E mündende Oeffnungen durch den Drehschieber

G erweitert und verengt werden können.

Die Gesammtanordnung einer pneumatischen Mälzerei zeigen Fig. 9 und

10 Taf. 33. Die in den Quellbottichen B

liegende, mit kaltem Wasser bedeckte Gerste wird nach der erforderlichen Zeit

überrieselt und unter passender, durch das Rohr e

bewirkter Lüftung feucht stehen gelassen. Hierauf läſst man sie in die Keimcylinder

A fallen, welche stündlich 2 bis 4 Umdrehungen

machen. Der Keimraum ist völlig geschlossen; doch kann man durch die Thür auch

äuſsere Luft zutreten lassen, welche dann zusammen mit der aus dem Kanal n kommenden gebrauchten Luft durch den mit Kokes

gefüllten Schacht H geht, hier von dem durch die

gelochten Rohre s vertheilten Wasser gereinigt wird und

durch die Oeffnungen a in den Keimraum gelangt. Von

hier wird die Luft durch das Gebläse v abgesaugt und in

den Kanal k gedrückt, nachdem sie das in den

Keimbehältern A und D

befindliche Keimgut durchstrichen hat, und geht schlieſslich theils durch den

geöffneten Schieber c ins Freie, theils durch den Kanal

n in den Kokesthurm zurück, um den Kreislauf von

Neuem zu machen.

Eine derartige zur täglichen Verarbeitung von 3t

Gerste bestimmte Mälzerei kostet, wie die Allgemeine

Zeitschrift für Bierbrauerei, 1881 S. 207 mittheilt, 70000 bis 80000 M.

Der Keimapparat von Quiri und Comp. in Schiltigheim bei Straſsburg (* D. R.

P. Nr. 12 376 vom 9. Juli 1880) besteht aus einem viereckigen, unten und oben

verschlossenen Thurm, welcher durch Scheidewände a

(Fig. 11 Taf. 33) aus gelochtem Blech in 12 Fächer getheilt ist. Das oben

durch eine verschlieſsbare Oeffnung aufgegebene Keimgut durchläuft diese Fächer von

oben nach unten. Dabei werden in der Mitte der Fächer befindliche Klappen durch die

an Stellrädern c angebrachten Schraubenspindeln

geöffnet. Durch den mit dem Kanal G verbundenen

Luftsauger v wird die von D aus in den Kanal B eintretende Luft durch

die Verbindungskanäle f in die Malzkammern gesaugt,

wobei der Luftzug durch die Zwischenkanäle g mittels

Klappen geregelt werden kann. Auſserdem kann durch den Kanal E warme oder kalte Luft zugeführt werden.

Beim Weichen der Gerste quellen die

untersten Körner bekanntlich deshalb weniger, weil sie sich nicht so leicht

ausdehnen können als die oberen. A. Prandtl erreicht

nun dadurch den gleichen Grad der Quellreife für die gesammte Gerste, daſs er auf

den Boden der Weiche einen hölzernen Rasten A (Fig.

12 Taf. 33) setzt. Nach Ablauf von etwa ⅔ der Weichzeit wird die eine der

beiden Platten mittels Ketten a etwas gehoben, so daſs

die Vorrichtung zusammenfällt und so für die unterste Gerste einen Quellraum frei

macht. – Nach K. Lintner (Zeitschrift für das gesammte Brauwesen, 1881 S. 337) ist diese Vorrichtung

empfehlenswerth.

Die mechanische Mälzerei wird von

F. D. in der Allgemeinen

Zeitschrift für Bierbrauerei, 1881 S. 197 verworfen, weil das Keimgut

während der ganzen Dauer des Processes der Controle entzogen und die Luftzuführung

in den meisten mechanischen Keimapparaten mangelhafter ist als auf der gewöhnlichen

Haufentenne. Der gröſste Fehler sämmtlicher mechanischer Keimapparate ist aber die

Unreinlichkeit. Ist dagegen der Boden einer Malztenne durchlöchert und wird mittels

Luftverdünnung unter demselben die gebildete Kohlensäure entfernt, so hat man die

pneumatische Mälzerei mit Handarbeit in ihrer ganzen Einfachheit, so wie dieselbe

nach Ansicht des Verfassers berufen ist, die Mälzerei der Zukunft zu werden.

Um bei Malzdarren das Zurückdrücken

der abgehenden Wasserdämpfe zu verhüten,. verwendet E.

Witschet in Breslau (* D. R. P. Nr. 13009 vom 10. August 1880) einen Schutzschirm (Fig. 13

Taf. 33), welchen 4 untere und 3 obere Laufrollen c

tragen. Derselbe wird durch das Steuer b so gestellt,

daſs sowohl der von s kommende Wind, als der bei e austretende Wasserdampf bei n entweichen muſs, während der Rauch durch das mit Blechhauben G und g versehene Rohr f abzieht.

Bei der Malzputzmaschine von Gebrüder Weismüller in Frankfurt a. M. (* D. R. P. Nr.

12 962 vom 16. Juli 1880) gelangt das Malz durch den Trichter a (Fig. 14

Taf. 33) in die Abreibevorrichtung, deren Mantel durch conische, innen mit Rippen

versehene, auſsen mit durchlochtem Blechmantel c

umgebene Ringe b gebildet wird, während die Trommel B aus conischen, gerippten, auf der Achse e befestigten Ringen d

besteht. Das von hier nach D gelangte Malz wird mittels

des Ventilators E durch den Kanal f in den Raum i gesaugt,

während Steine u. dgl. durch das Rohr h fallen. Die

Geschwindigkeit des Luftstromes wird durch Klappe g

regulirt. Durch die Schnecke S wird das Malz gegen die

selbstschlieſsende Klappe k gedrückt, fällt durch m und wird durch die Schnecke s in den Cylinder H gebracht, wo es von den

Keimen, die mittels Schnecke J durch o abgeführt werden, gereinigt und dem Ausgang zugeführt

wird.

Um Malz leichter versenden und aufbewahren

zu können, soll man es nach R. Brendergast in Sydney

(D. R. P. Nr. 11422 vom 28. April 1880) quetschen, mit etwas Zucker oder Gummi

versetzen und dann mittels hydraulischer Pressen in eine beliebige Form bringen.

Zum Oeffnen und Reinhalten des Senkbodens

von Maischapparaten empfehlen A. Guérin und

A. Lapotre in Chimay, Belgien (* D. R. P. Nr. 11408

vom 23. April 1880) die Anwendung einer viereckigen, unmittelbar über dem Senkboden

mit dem Rührwerke zusammen in Umdrehung versetzten Welle, welche auf ihren

Seitenflächen mit Kautschukstreifen versehen ist, deren freie Enden bei der Drehung

das Malz auf dem Senkboden ausdrücken und fortschieben.

Das Maischabläuterungsverfahren von

J. A. Topf in Erfurt (* D. R. P. Nr. 10 551 vom 28.

Februar 1880) bezweckt eine völlige Auſschlieſsung der Extract bildenden Stoffe.

Hierzu wird das Malz mittels geriffelter Walzen möglichst fein gemahlen, ferner ein

Theil des Nachguſswassers unterhalb des Senkbodens eingeführt.

Der Vormaischapparat von J. Ph. Lipps in Dresden (* D. R. P. Nr. 11406 vom 24.

März 1880) soll das Malzschrot gleichmäſsig anfeuchten. Das von a (Fig. 15 und

16 Taf. 33) aus zugeführte Malz wird durch die Schlitze c vertheilt, deren Weite sich durch Schieber b mittels des Hebels k

stellen läſst. Zwischen den Schlitzen c liegen die mit

kleinen Löchern versehenen Wasserkanäle d, aus denen

das Schrot beim Herunterfallen von zwei Seiten mit Wasser bespritzt wird. Die im

Innern des Apparates befindlichen Stäbe e dienen dazu,

die so weit hergestellte Mischung von Schrot und Wasser während ihres Falles

wiederholt zu zertheilen, damit die Befeuchtung des Schrotes eine gleichmäſsige

werde. Das eingelegte Winkelblech f theilt dann

nochmals die Masse, ehe sie unten herausfällt.

Luftklärung von J. H.

Reinhardt in Würzburg (* D. R. P. Nr. 11637 vom 6. April 1880) Nach diesem

Vorschlag wird die Luft in Sudhäusern u. dgl. dadurch dunstfrei erhalten werden,

daſs man auf 30° erwärmte Luft eintreibt.

Kühlapparate. Der Apparat von J. Erckmann in Alzey (* D. R. P. Nr. 11839 vom 13. April 1880) besteht aus

einem flachen, mit Wasser gefüllten Kasten, auf dessen Boden ein Schlangenrohr

liegt, welches von der Würze durchflössen wird. – W.

Stavenhagen in Halle (* D. R. P. Nr. 11848 vom 11. Mai 1880) bildet durch

Zusammenlöthen zweier Wellenbleche einen dem Lawrence'schen ähnlichen Flächenkühler

(vgl. 1876 222 * 487).

Der Kühler von C. Sticker in Duisdorf bei Bonn (* D. R.

P. Nr. 13291 vom 4. August 1880) besteht aus einem inneren und einem äuſseren

Cylinder, welche durch zwei in kleinem Abstand von einander angeordnete, ordnete, schraubenförmig

gewundene Bleche mit einander verbunden sind. In die so gebildeten Schraubengänge

tritt die zu kühlende Flüssigkeit bei a (Fig.

17 Taf. 33) ein und bei b aus, die kühlende

tritt bei c ein und bei d

aus.

J. Handwerk in Grimma, Sachsen (* D. R. P. Nr. 12 969

vom 11. Juni 1880) macht den Vorschlag, über den in einem Thurm artigen Gebäude

aufgestellten Kühlschiffen Windflügel zur Beschleunigung der Abkühlung

anzubringen.

O. Fromme in Basel (* D. R. P. Nr. 12705 vom 18. Juli

1880) beschreibt eine Lüftungsvorrichtung an

Bierkellern. In der Mauer zwischen Bier- und Eiskeller wird am Boden eine

mittels Schieber verschlieſsbare Oeffnung und am entgegengesetzten Ende des Kellers

im Scheitel des Gewölbes eine gleich groſse, auch mit Schieber verschlieſsbare

Oeffnung angebracht, welche in einen Kanal mündet, der über das Gewölbe hinweg in

den Eiskeller führt. Liegen zwei oder mehrere Keller über einander, so wird von der

Oeffnung im Gewölbe des untersten Kellers an der Kanal mit gleichem Querschnitt

durch die oberen Keller aufwärts und über dem obersten Gewölbe zurück nach dem

Eiskeller geführt.

Pichapparate. J. Groſsmann in Dresden (* D. R. P. Nr.

11847 vom 8. Mai 1880) verwendet einen guſseisernen, innen mit Chamotte

ausgekleideten Ofen a (Fig. 18

Taf. 33), in welchen unten das Windleitungsrohr b, oben

das Blasrohr c mündet, durch welches die heiſse

Verbrennungsluft in das darüber gesetzte Faſs geleitet wird. Die Vorrichtung ist auf

Lagerböcken f drehbar angeordnet.

C. Hagist und L. Levy in

Dortmund (* D. R. P. Nr. 12758 vom 18. Juli 1880) setzen auf einen Wagen einen

gemauerten, mit Eisenblech umgebenen Ofen zum Ueberhitzen von Wasserdampf in einer

Rohrschlange e (Fig. 19

Taf. 33). Die Feuergase entweichen seitlich durch einen Stutzen a. Der in einem Dampfkessel erzeugte Dampf tritt durch

das Rohr b zur Abscheidung des Wassers in den Behälter

c, dann durch Rohr n

zur Heizschlange, welche in seitlich gelochte Düsen g

endigt. Wird nun ein Faſs mit dem Spundloch über diese Düsen gestülpt, so öffnet

sich der Dampfauslaſshahn derselben.

E. Rost in Dresden (* D. R. P. Nr. 12215 vom 19. Mai

1880) verwendet ein guſseisernes, innen mit feuerfester Masse bekleidetes Gehäuse

a (Fig. 20

Taf. 33), unter dessen Rost b durch Rohr c Luft eingeblasen wird, welche dann durch das Rohr k in die auf Rippen i

gestützten Fässer tritt. In dem Aufsatz g wird das Pech

geschmolzen.

Tafeln