| Titel: | Neuerungen in der Gespinnstfabrikation; von Hugo Fischer. |

| Fundstelle: | Band 242, Jahrgang 1881, S. 26 |

| Download: | XML |

Neuerungen in der Gespinnstfabrikation; von Hugo

Fischer.

Mit Abbildungen. (Patentklasse 76. Fortsetzung des

Berichtes S. 23 Bd. 239.)

H. Fischer, über Neuerungen in der

Gespinnstfabrikation.

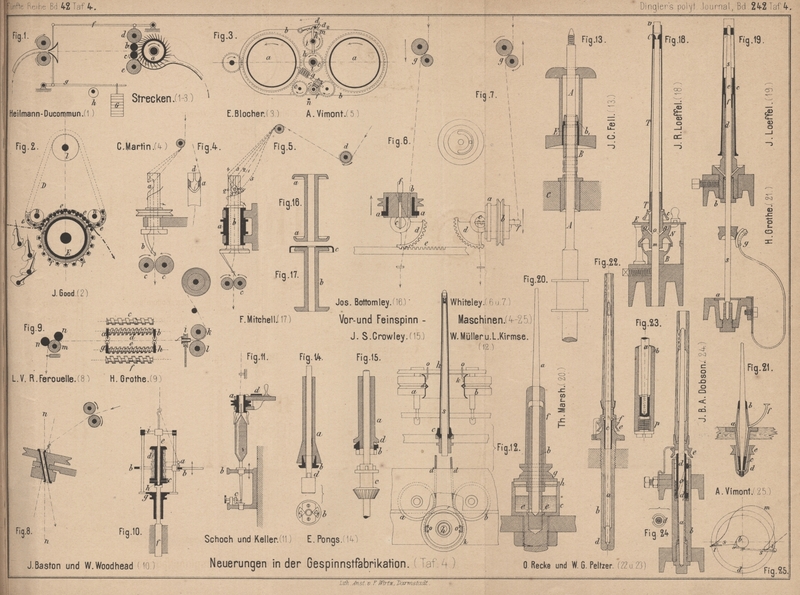

II. Umordnung der Gespinnstfasern: 3) Strecken. (Tafel 4.)

Durch Patente geschützte Neuerungen der Maschinen zum Strecken und Dupliren der von

der Krempel, Hechel- oder Kämmmaschine kommenden Faserbänder sind nur wenige

vorhanden. Einzelne derselben können als beachtenswerth bezeichnet werden, da sie

voraussichtlich theils die Streckarbeit zu einer vollkommeneren, die Bänder

schonenden gestalten, theils die Bedienung der Streckmaschine erleichtern, oder

zweckmäſsige Constructionseinzelheiten betreffen.

In erster Linie ist hier zu nennen das Streckwerk für Faserstoffe von Paul Heilmann-Ducommun, in Firma Heilmann-Ducommun und Steinlen in Mülhausen (Erl. * D.

R. P. Nr. 4478 vom 7. August 1878). Dasselbe ist bestimmt, die von der Kämmmaschine

kommenden Faserbänder durch Ausziehen auf eine höhere Feinheitsnummer zu bringen,

bezieh. die für die Behandlung auf der Kämmmaschine bestimmten Fasern vorläufig zu

entwirren und parallel anzuordnen und hierdurch die Kämmarbeit zu erleichtern. Von

den bisher für diesen Zweck benutzten Maschinen unterscheidet sich die vorliegende

dadurch günstig, daſs, wie Fig. 1 Taf.

4 zeigt, das Ausziehen der Fasern aus den Nadeln der sie herbeiführenden Kammwalze

a nicht durch periodisch wirkende Zangen, sondern

durch stetig umlaufende Walzen b und c

geschieht. Die

Durchmesser dieser Walzen sind so klein, daſs die Berührungslinie dicht an den

Umfang der langsam rotirenden Kammwalze herantritt. Zwei kräftige Walzen d und e schützen die

Abzugswalzen gegen Durchbiegen und übertragen die durch die Hebel f, g übersetzte Belastung G auf dieselben. Die Entlastung der Walzen wird durch Anheben des Hebels

g mittels des Excenters h bewirkt. Der Verzug ist ungefähr 5 fach.

John Good in Brooklyn, New-York (Erl. * D. R. P. Nr.

3329 vom 23. October 1877) ersetzt die oberen Riffel walzen der Streckwerke für

langfaserige Materialien (Hanf, Flachs u. dgl.) durch endlose Ketten D (Fig. 2 Taf.

4), welche durch Rollen l und n so geleitet sind, daſs sie etwa ⅓ des Umfanges der unteren Riffelwalze

E berühren. Schwache cylindrische Stäbe f, welche in vorspringenden gezahnten Endscheiben der

Walze befestigt sind und parallel zur Walzenachse liegen, bilden die Walzenzähne.

Gleiche Stäbe e verbinden die von den Zähnen der

genannten Endscheiben geführten Laschenketten und legen sich an dem von der Kette

berührten Bogen der Walze zwischen die Stäbe der letzteren ein. Die cylindrische

Gestalt der Stäbe und der in Folge der sicheren Kettenführung durch die Zahnscheiben

stets gleich groſse Abstand je zweier Nachbarstäbe trägt zur Schonung der Fasern

wesentlich bei; der groſse von den Ketten umspannte Walzenbogen ergibt gröſsere

Sicherheit im Festhalten der Fasern bei der Streckung als das bisher übliche

Riffelwalzenpaar, welches sich nur auf einem kleinen Umfangstheil berührte. Die

Lawson'sche Anlegemaschine für Manillahanf auf der Pariser Weltausstellung 1878 war

mit einem solchen Streckwerk versehen (vgl. 1878 229 *

205).

Wahrscheinlich zur Herbeiführung einer gleichmäſsigeren Abnutzung der Streckcylinder

an Baumwollstreckmaschinen will Cam. Weber in Gebweiler

i. E. (Erl. * D. R. P. Nr. 9103 vom 21. September 1879) die Bänder nicht dauernd an

einer Stelle zwischen die Cylinder führen, sondern ordnet die schon gebräuchlichen

kleinen Fühlhebel, welche zur Zuleitung des Faserbandes dienen und bei dem Bruch

desselben durch Arretirung einer schwingenden Welle die Abstellung der Strecke

verursachen, auf einem Rahmen an, welcher parallel zu den Streck walzen

wiederkehrend verschoben wird.

Bezüglich der Construction der Streckcylinder selbst suchen Heilmann-Ducommun und

Steinlen in Mülhausen (* D. R. P. Nr. 13006 vom 29. August 1880) eine bessere und

solidere Verbindung der Nachbarcylinder zweier Streckköpfe dadurch zu erreichen,

daſs sie die allgemein üblichen vierkantigen Kupplungszapfen durch solche von

schlank kegelförmiger Form ersetzen. Diese passen genau in analoge Ausbohrungen des

Nachbarcylinders und werden darin durch Schraubengewinde, das dem Zapfenende

aufgeschnitten ist, gehalten.

Für Streckwerke, aber auch für andere Spinnereimaschinen

empfehlenswerth dürfte die Einrichtung der Drehtöpfe von Emanuel

Blocher in Neue Welt bei Basel (* D. R. P. Nr. 11790 vom 24. März 1880) sein. Dieselbe zielt

durch selbstthätigen Ersatz des gefüllten Topfes durch einen leeren, auf Ersparung

an Arbeitskräften, Vergröſserung der Production und Verhütung von Materialverlust

hin. Die Aufgabe ist in hübscher, sinnreicher Weise dadurch gelöst, daſs zwei oder

mehr Drehtöpfe a (Fig. 3 Taf.

4) auf einer gemeinsamen Grundplatte b aufgestellt

sind, welche sich um einen feststehenden verticalen Zapfen c drehen kann. Während der Füllung eines Topfes ist diese Platte durch

eine Sperrung d1, d2 festgehalten und

wird am Schluſs der Füllung durch Auslösen dieser Sperrung um so viel weiter

gedreht, daſs der benachbarte leere Topf an die Stelle des gefüllten tritt. Die Zeit

der Füllung wird durch ein Zählwerk e bis i bestimmt, welches den die Sperrung lösenden Flügel

k in langsame Rotation versetzt und hierbei

gleichzeitig eine die Achse c umgebende Schraubenfeder

l zusammenzieht, also anspannt. Diese Feder ist mit

der Achse einerseits, mit der die Töpfe tragenden Grundplatte andererseits verbunden

und liefert durch Entlastung die bewegende Kraft zur Drehung dieser. Die Zähne der

zwei Klinken d1, d2 sind, gegen den am

Fuſsboden festen Anschlag m versetzt. Nach Auslösung

der Klinke d1 durch

Flügel k hemmt die zweite Klinke d2 die Grundplatte b so lange, bis auch sie durch Weiterdrehung von k ausgelöst wird. Bei Ankunft des leeren Topfes an der

Ausgabestelle des Streckwerkes hemmt Klinke d1 die Bewegung der Grundplatte durch Stützung gegen

einen zweiten festen Anschlag n; die Klinke d2 ruht hierbei noch

auf dem Flügel k. Das Abreiſsen des Bandes bei dem

Topfwechsel bewirken kurze gebogene Drahtstifte am oberen Topfrande.

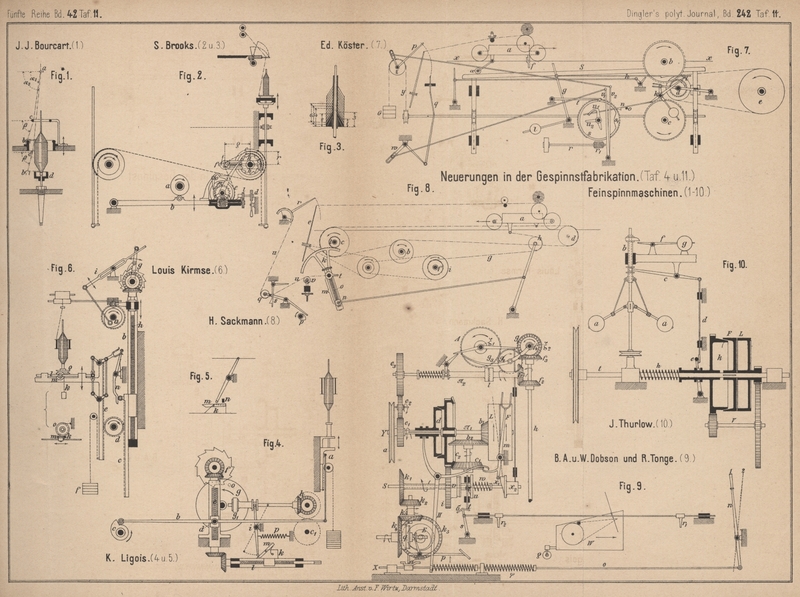

III) Verspinnen der Faserstoffe. (Tafel 4 und 11.)

Vor- und Feinspinnmaschinen, Es ist naturgemäſs, daſs

die bedeutenden Erfolge, welche in neuerer Zeit die Einführung der Ringspindel in

der Garnerzeugung errungen, immer weitere Anregung geben, die Spinnmaschine mit

fortdauernder Drahtgebung mehr und mehr auszubilden und zu vervollkommnen und sie so

auch für die Erzeugung von Gespinnsten hoher Feinheitsnummern und geringer Drehung,

wie solche bisher nur die Mulemaschine in der erforderlichen Qualität zu liefern

vermochte, geeignet zu machen. Es ist dieses Streben um so mehr gerechtfertigt, als

die aus der alten Watermaschine hervorgegangene Ringspinnmaschine die Mulemaschine

durch Einfachheit der Construction und Gröſse der Leistungsfähigkeit weit überragt.

Dem gegenüber suchen die Anhänger des Spinnverfahrens mit periodischer Drahtgebung,

das in der Mulemaschine seinen Vertreter hat, diese Maschine durch Vereinfachung und

Umordnung der Bewegungsmechanismen zu vervollkommnen, sowie die qualitative Leistung

derselben durch zweckdienliche Einrichtungen für die Erlangung einer höchsten

Gleichförmigkeit in der Drahtgebung des Gespinnstes zu erhöhen und hierdurch der

Ringspinnmaschine den Wettkampf möglichst zu erschweren. Beide Bestrebungen kommen

auch in den vorliegenden Patenten zum Ausdruck und nach allen Erfahrungen scheinen

diejenigen der ersten Richtung die meiste Aussicht auf Erfolg für sich zu haben,

namentlich seitdem theoretische Untersuchungen und praktische Versuche auf den

richtigen Weg zur Herstellung eines in allen seinen Theilen möglichst gleichförmigen

Gespinnstes zu lenken bemüht sind. Vollkommene Gleichförmigkeit in der

Drahtvertheilung dürfte allerdings auch hier wohl ebenso wenig zu erreichen sein wie

auf der MulemaschineVgl. Hartig: Versuche über Leistung und

Arbeitsverbrauch der in der Kammgarnfabrikation angewendeten

Maschinen im Civilingenieur, 1881 Bd.

27 S. 83. , da diese nicht nur von der Construction der Werkzeuge

und Bewegungsmechanismen, sondern auch von der Beschaffenheit des den Spindeln

zugeführten Vorgespinnstes, namentlich von der Faserzahl in den einzelnen

Querschnitten des Vorgespinnstfadens abhängt.

a) Continuirlich spinnende

Maschinen. Durch die genannten drei Punkte: gleiche Anhäufung von Fasern in

allen Querschnitten des Fadens, Construction der Werkzeuge und der

Bewegungsmechanismen sind zugleich die drei Richtungen bezeichnet, denen alle durch

die Patentschriften wiedergegebenen Erfindungen dieser Gruppe folgen. Die Bildung

eines gleichmäſsigen Vorgespinnstes durch Streckung und gleichzeitig erfolgende

schwache Drehung, welche mit den älteren Werkzeugen der Röhrchenmaschine nicht in

dem erwünschten Maſse gelingen wollte, hat zur Abänderung der Gestalt des Draht

gebenden Werkzeuges, des Röhrchens, geführt, wodurch diesem zugleich in gewissem

Maſse die Verrichtung der Streck arbeit selbst übertragen worden ist. Den Einfluſs

der vorliegenden Constructionen auf die Güte der Arbeitsleistung direct zu erkennen,

ist schwer; es kann hier nur der Versuch entscheidend sein.

Der auf dem Gebiete des Streichgarn-Spinnmaschinenbaues bekannte Constructeur Cölestin

Martin in Verviers (* D. R. P. Nr. 2089 und 2090 vom 4. bezieh. 6. November 1877 und

erl. * Nr. 2302 vom 9. December 1877) gibt dem Draht gebenden Röhrchen

die durch Fig. 4 Taf.

4 in Vorder- und Seitenansicht wiedergegebene Form. Die Achse des cylindrischen

Röhrchens fällt nicht mit derjenigen des zugeführten Fadens zusammen. Der Faden

tritt durch den Wandausschnitt a in das Innere des

Rohres ein und gelangt nach Umschlingung des Stäbchens b zwischen die Abzugwalzen c. Der Schlitz d dient zur leichteren Einführung des Fadens in den

Wandausschnitt. Durch Rotation des Röhrchens um seine geometrische Achse wird dem Faden falscher Draht

ertheilt. Hierbei legt sich der Faden während eines Theiles einer Umdrehung um den

Röhrchenkopf, wie dies für drei Stellungen die Figur zeigt, und gleitet dann

plötzlich über denselben ab. Durch die schnelle Rotation werden in Folge dessen

rasch auf einander folgende kleine Stöſse auf den Faden übertragen, welche

namentlich auf die stärkeren Theile des zwischen den Zuführ- und Abzugwalzen

ausgespannten Fadens streckend wirken, da sich die Drehungen vorzugsweise auf die

Stellen der geringsten Materialanhäufung werfen. Dem neueren Patent zu Folge

empfiehlt es sich, einen Randtheil des Wandausschnittes a zu verzahnen, um den abfallenden Faden in den Zahnlücken zu fangen und

die Stoſswirkung von dem den Abzugwalzen nächstliegenden Fadenstück abzuhalten. Den

mit diesen Röhrchen ausgerüsteten Maschinen sind noch die schon bekannten

Spannungsregulatoren (vgl. 1873 208 * 414) beigegeben, um

die Drahtgebung zeitweise nur auf bestimmte Fadenstrecken zu vertheilen.

Dieses Werkzeug wurde von Aug. Vimont in

Vire, Calvados (* D. R. P. Nr. 7945

vom 1. December 1878) dadurch verbessert, daſs die Regulirung des Drahtes

nach Maſsgabe des Fadendurchmessers selbstthätig erfolgt und zwar derart, daſs den

anfänglichen Festigkeitsverhältnissen entsprechend ein schwacher, also weniger

fester Faden stärkeren Draht als ein dicker Faden erhält. Die Zahl der Drehungen

hängt bekanntlich ab von der Umlaufszahl des Röhrchens und wächst mit dieser. Vimont benutzt den Faden selbst als das zur Bremsung

des Röhrchens dienende Werkzeug, indem er, wie Fig. 5 Taf.

4 zeigt, die Antriebrolle a nicht starr mit dem

Röhrchen b verbindet. Die Reibung des Fadens an der

inneren Rohrwand, deren Gröſse durch die Fadendicke oder die Pressung zwischen Wand

und Fasermaterial bedingt ist, wirkt verzögernd auf das Rohr b, so daſs bei gewissen Beträgen derselben Gleitung zwischen dem Rohr und

der mit constanter Geschwindigkeit umlaufenden Antriebrolle a stattfindet. Auch hier geben die Fadenstellungen 1 bis 4 die Aufwicklung des Fadens auf den

Röhrchenkopf, die Lage 5 den plötzlich abgeschlagenen

Faden an. Der Zeitpunkt des Abschlagens ist abhängig von dem Neigungswinkel zwischen

zugeführtem Faden und Rohrachse und dem Reibungscoefficienten zwischen Faser und

Rohrmaterial, c sind die Abzugwalzen des gestreckten

Fadens; die Speise walzen sind durch die Nadelwalze d

ersetzt, welche sich mit einer dem gewünschten Verzug entsprechenden kleineren

Umfangsgeschwindigkeit wie die Abzugwalzen dreht.

Will.

Whiteley, J. B. Whiteley und Ch. H.

Whiteley in Lockwood bei Huddersfield, England (* D. R. P. Nr. 7868 vom 9. April 1879) übertragen durch ihre

Erfindung die bei der Mulespinnmaschine gebräuchliche periodische Streckung des

Fadens auf die continuirliche Spinnmaschine in der Absicht, auf letzterer Maschine

gütevolleres Arbeitsproduct zu erzeugen. Die Ertheilung falschen Drahtes während des

Streckprocesses besorgt hierbei ein Röhrchen von der in Fig. 6 und

7 Taf. 4 gezeichneten Construction, dessen Haupteigenthümlichkeit in der

Veränderbarkeit der Neigung zwischen Faden und Röhrchenachse besteht. Für diesen

Zweck ist das Lager a des Röhrchens b um die horizontale Achse c drehbar; zur Einstellung dient Zahnbogen d

und Zahnstange e, welche durch Hubscheiben verschoben

wird. Die Röhrchenachse fällt nicht mit der Drehachse desselben zusammen; letztere

ist durch den über den Röhrchenkörper beiderseitig hervorragenden Stift f gekennzeichnet. Röhrchen und Zuführwalzen g befinden sich auf je einem Wagen. Jeder derselben

trägt eine Zahnstange und diese steht mit einem gemeinsamen Zahntrieb so in

Eingriff, daſs die Eingriffspunkte sich diametral gegenüber liegen. Die Drehung des

Rades hat demnach die gegenseitige Annäherung oder Entfernung der beiden Wagen zur

Folge. Im Beginn des Voneinandergehens der Wagen geben die Streckwalzen g neuen Faden vor; das Röhrchen besitzt die Lage Fig.

7 und ertheilt dem Faden falschen Draht während der zwischen ihm und den

Walzen g erfolgenden Streckung. Der bereits gestreckte

Faden unterhalb des Röhrchens wird von der Feinspindel gedreht und nach Maſsgabe des

Vorrückens des Röhrchens aufgewunden. Am Ende der Walzen- und Röhrchenverschiebung

nimmt das letztere die Lage Fig. 6 an,

der Faden geht frei durch dasselbe hindurch und wird von der Spindel gedreht und

aufgewunden, während sich die streckenden Werkzeuge wieder nähern; die Streckwalzen

geben hierbei keinen Faden vor.

Eine eigenthümliche Röhrenconstruction, die aus Fig. 8 Taf.

4 ersichtlich sein wird, gibt ferner Louis V. R. Ferouelle

in Paris (* D. R. P. Nr. 12495 vom 21.

Juli 1880) an, ohne den besonderen Werth der Erfindung zu

charakterisiren. Dieselbe dürfte wohl auch gegenüber anderen Constructionen kaum

einen solchen aufzuweisen haben.

An letzter Stelle ist noch einer eigentümlichen

Zangenconstruction für die Streckwerke mit falscher Drahtgebung von H.

Grothe in Berlin (* D. R. P. Nr. 7974 vom 30. Mai 1879) zu gedenken. Zwischen

den Zuführwalzen k, l (Fig. 9 Taf.

4), und den Abzugwalzen m, n ist ein wandelndes

Zangenpaar ag und bh angeordnet, dessen Laufgeschwindigkeit gleich der

Umfangsgeschwindigkeit der Abzugwalzen und, dem Verzug entsprechend, gröſser als die

der Zuführwalzen ist. Den Lauf der Zangenbacken bestimmen vier Schraubenspindeln,

von denen die correspondirenden d, e bezieh. c, f gleiche Ganghöhen besitzen. Die Ganghöhe der

letzteren ist gröſser als die der ersteren, bewirkt also einen rascheren Rücktransport der

Zangenbacken, so daſs der Faden stets von mindestens einer Zange erfaſst ist. Die

Streckung kann mit diesen Zangen eine gleichmäſsigere werden; dieselbe wird sich

stets auf die Fadenquerschnitte vertheilen, welche soeben die Walzen k, l verlassen, da sich die von dem Röhrchen i erzeugten Drehungen auf die bereits ausgezogenen

Fadentheile werfen und diese festigen werden.

Die Feinspinnmaschinen mit continuirlicher Drahtgebung und Aufwindung sind entweder

Waterspinnmaschinen, oder Ringspinnmaschinen. Bei beiden erfolgt das Aufwinden des

Fadens durch eine Relativbewegung von Flügel, beziehentlich Läufer, und Spindel oder

Spule. Diese Relativbewegung entsteht durch Einwirkung einer verzögernd wirkenden

Kraft auf einen dieser Theile. Diese Kraft ist entweder constant während des

Spindelbetriebes, oder veränderlich und zwar abhängig von der Umlaufszahl der

Spindel selbst. Ersteres ist stets der Fall bei der Watermaschine (Flügel- oder

Spulen Verzögerung durch eine constante Reibungskraft an unveränderlichem Hebelarm),

letzteres bei der Ringspinnmaschine, wo die von der Umlaufszahl des Läufers

abhängige Centrifugalkraft einen wesentlichen Theil derjenigen Kraft bildet, welche

die Reibung des Läufers auf dem Ring, also die Gröſse der die Läuferbewegung

verzögernden Kraft bedingt. Diese Charakteristik ist dem Folgenden zu Grunde

gelegt.

1) Watermaschinen. Der Flügel von

J.

Bastow und Will. Woodhead in

Halifax, England (* D. R. P. Nr.

10199 vom 31. December 1879) ist nicht, wie der Patenttitel besagt, ein

Flügel für Ringspindeln, sondern ein solcher für Watermaschinen mit activem Flügel

und passiver Spule. Er stimmt im Princip mit der Spindeleinrichtung von W. MaclardyVgl. Hülſse: Die Technik der Baumwollspinnerei,

(Stuttgart 1863) S. 197 Taf. 18 Fig. 217. darin überein, daſs das

Flügelauge a (Fig. 10

Taf. 4) von dem Flügelarm gelöst ist und von demselben auf der Kreisbahn b herumgeführt wird. Diese letztere steigt auf und

nieder und bestimmt die schichtenweise Aufwicklung des Fadens auf die durch eine

kleine Schleiffeder bei c gebremste Spule d. Das Neue der vorliegenden Flügelconstruction besteht

in der beweglichen Verbindung des Spulenstiftes e mit

dem auf der feststehenden Achse f vertical

verschiebbaren Flügel g. Dieser Spulenstift und mit ihm

der ganze Flügel ruht in einer Pfanne h und kann aus

dieser bei Entfernung der Spule gehoben werden. Der Anhub ist hierbei auf das

kleinste Maſs beschränkt durch die drehbare Verbindung des mit dem Spulenstift

vereinigten Quersteges i und der beiden Flügelarme, so

daſs die Spule von der angehobenen Spindel leicht nach einer kleinen Schwingung um

die Achse des Steges i abgezogen werden kann.

Um eine gröſsere Arbeitsgeschwindigkeit bei Watermaschinen

anwenden zu können, haben Schock und Keller in

Brunnen-Uster (Erl. * D. R. P. Nr. 5228 vom 13. September 1878) die rotirende Masse

des Flügels vermindert und denselben in einem Lager a

(Fig. 11 Taf. 4) oberhalb der Spindel gelagert. Die Spindel ruht auf einem

Wagen b, durchragt in der höchsten Stellung die hohle

Flügelachse und wird am unteren Ende unmittelbar über dem Spindelnäpfchen durch

einen mittels Schraube anstellbaren Reibbacken c

gebremst. Der Flügel kann durch einen Riegel d, welcher

in einen Ausschnitt des oberen Randes der Flügelachse tritt, festgestellt werden, so

daſs die Schnur dann im Würtel gleitet. Dem Wagen b

wird eine durch eine Formplatte und Herzscheibe bestimmte, für die Kötzeraufwindung

geeignete Bewegung ertheilt.

Denselben Zweck verfolgt die Flügelconstruction von Wilh. Müller in

Chemnitz und Louis Kirmse in

Döbritzmühle bei Crimmitschau (* D. R. P. Nr. 7680 vom 29.

Januar 1879). Den Flügel k (Fig. 12

Taf. 4) bildet hier ein dünnwandiger, mit nach auſsen gebördelten Rändern versehener

Blechcylinder, dessen Krone die Oesen o zum Durchleiten

des Fadens trägt. Diesen Cylinder umspannt, in einer Kreisnuth liegend, die von den

festen Rollen a und b

geleitete Treibschnur d, wobei diese Rollen den Flügel

stützen. Die während der Flügelrotation auftretende rollende Reibung trägt gegenüber

anderen Flügellagerungen zur Verminderung des Arbeitsverbrauches bei, während durch

möglichste Verkleinerung des Flügelgewichtes (nach einem neueren Vorschlag der

Patentinhaber ist das Metall zweckmäſsig durch Hartgummi zu ersetzen) die

Umlaufszahl des Flügels, also die Leistung vermehrt wird. Ein über die feststehende

Spindel s geschobenes Rohr h dient zur Befestigung der Spule. Die Bremsung dieses Rohres ist dem

Gewicht der Spule proportional, durch welches die Berührungsflächen der

Reibungskegel c gegen einander gepreſst werden.

(Derartige Reibungskegel finden sich bereits in dem deutschen Patent Nr. 1990 von

D. A. Cowper in Westminster für die Bremsung

nacheilender Flügel von Waterspinnmaschinen angewendet.)

Eine gute stabile Spindellagerung weist die Waterspindel von J. C.

Fell in Ashton a. d. Lyne (* D. R. P. Nr. 13063 vom 25. August 1880) auf. Der

Spindelfuſs ruht in einem Spindelnäpfchen, der obere Spindeltheil ist von dem auf

der Spulenbank C (Fig. 13

Taf. 4) befestigten hohen Rohr B umschlossen und

dadurch so gestützt, daſs bei tiefstem Spulenstand nur ein Spindelstück von der

Länge des Spulenhubes über die obere Rohrkante hervorragt. Auf den Rohrmantel ist

ein schwach conischer Stahlring E aufgeschliffen.

Derselbe trägt die Spule und wird bei deren Abnahme durch den in eine Nuth des

Rohres B geklemmten Ring b1 zurückgehalten. Die Reibung zwischen E und B bedingt das Nachbleiben der Spule bei

der Rotation des mit Spindel A verbundenen Flügels.

Die Figuren 14

und 15 Taf. 4 zeigen zwei Kupplungen zur Verbindung activer Spulen mit den

Spindeln. Erstere, von E. Pongs in Odenkirchen,

Regierungsbezirk Düsseldorf (Erl. * D. R. P. Nr. 1177 vom 8. December 1877)

angegeben, besteht aus einer in den Fuſs der Spule a

eingesetzten Zwinge b mit vorstehenden Haken c1, c2, welche sich bei dem

Schluſs der Kupplung je nach der Drehrichtung der Spindel gegen die mit letzterer

verbundenen Stifte d anlegen. Die zweite Einrichtung

(Fig. 15) von J. S. Crowley in Manchester

(Erl. * D. R. P. Nr. 2723 vom 6. Februar 1878) ist eine aus den beiden Theilen b und c bestehende

Zahnkupplung, deren oberer Theil b zu einer Zackenkrone

ausgebildet ist und an dem Fuſs der Holzspule a

festgeschlagen wird. Der letztere ist durch den Bund d

verstärkt, welcher gleichzeitig die Berührung des Fadens mit der eisernen Krone

verhütet.

Specialconstructionen von Randspulen sind von Jos. Bottomley in Buttershaw bei Bradford (Erl. * D. R.

P. Nr. 2085 vom 16. October 1877) und Tom. Mitchell in

Bradford (Erl. * D. R. P. Nr. 2440 vom 1. November 1877) angegeben und in Fig.

16 bezieh. 17 Taf. 4 skizzirt. Dieselben bezwecken die Verhinderung des

Nachauſsentretens loser Fasern an den Spulenrändern bei dem Verspinnen von starren,

harten Wollen (Mohair), um den damit verbundenen häufigen Fadenbrüchen vorzubeugen.

Ersterer schlägt vor, die Innenfläche der Spulenränder a zu vertiefen, um durch dieselben die hervortretenden Fasern zu fangen.

Letzterer bedeckt den Kopf der gewöhnlichen Spule b mit

einer kleinen Blechschale c und bildet damit ebenfalls

einen Sammelraum für die Fasern.

(Schluſs folgt.)