| Titel: | Ueber den Schutz von Metallflächen. |

| Fundstelle: | Band 242, Jahrgang 1881, S. 43 |

| Download: | XML |

Ueber den Schutz von Metallflächen.

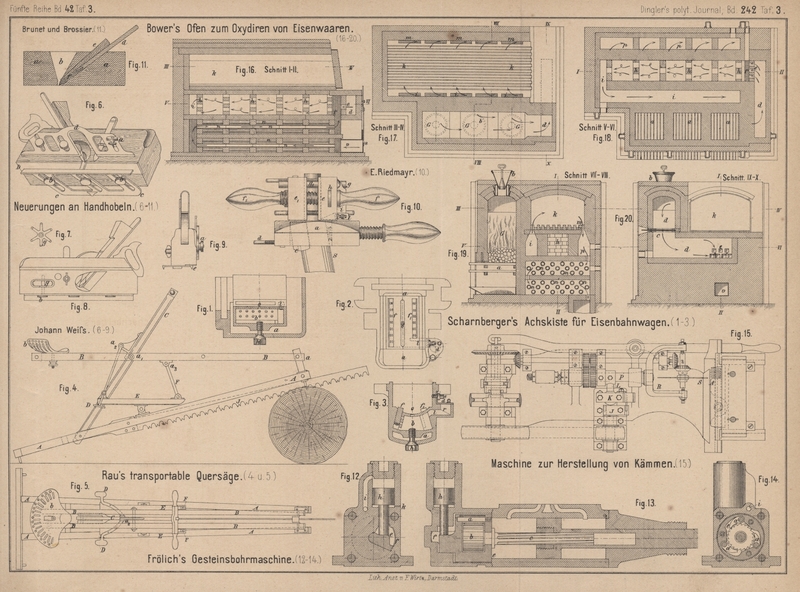

Mit Abbildungen auf Tafel 3.

Ueber den Schutz von Metallflächen.

Um auf mit Spirituslack bestrichenen

Metallflächen Zeichnungen herzustellen, bedeckt W.

Schönebeck in Barmen (D. R. P. Kl. 48 Nr.

13919 vom 22. August 1880) die Stellen der Lackschicht, welche nicht gefärbt werden

sollen, mit Oelfarbe, überstreicht das Ganze mit einer Spirituosen Farbenmischung

und nimmt nach dem Trocknen die Oelfarbenschicht mit Terpentinöl weg, worauf nur

die nicht bedeckten Stellen der Lackschicht gefärbt erscheinen.

Um Stäbe aus federhartem Stahl mit einem

gegen Säuren, Alkalien und Wasserdampf schützenden Ueberzug zu versehen,

werden die Stäbe nach A. Hirsch und Comp. in

Kassel (D. R. P. Kl. 48 Nr. 14456 vom

14. Januar 1881) mit Copal- oder Asphaltlack überzogen, bei hoher

Temperatur getrocknet, dann mit einem in mehreren Lagen aufgetragenen Ueberzug von

mit Chromleim getränktem, stark gepreſstem Papier- oder Stoffüberzug umhüllt und

einer sehr starken Pressung unterworfen. Sodann wird auf die Stäbe eine Masse

aufgetragen aus 50 Th. China Clay, 10 Th. Schellack, 8 Th. Sandarak, 3 Th. Elemi, 2

Th. Schieſsbaumwolle, 0,5 Th. Campher, 5 Th. Spiköl und 100 Th. Alkohol. Hierauf

werden die Stäbe in halb getrocknetem Zustande einer letzten Pressung unterworfen

und, nachdem sie ganz trocken sind, abgeschliffen.

Um Eisen und Stahl vor Verrosten zu

schützen, will G. Bower in St. Neots, England (* D. R. P. Kl. 48 Nr. 14196 vom 10.

October 1880) dieselben durch Behandeln mit Kohlenoxyd und heiſser Luft

oberflächlich in magnetisches Eisenoxyd verwandeln (vgl. 1880 237 332).

Der betreffende Ofen ist in Fig. 16 bis

20 Taf. 3 dargestellt. Die in dem mit Rost a

und Fülltrichter b versehenen Generator G entwickelten Gase sammeln sich in dem Kanal d und entweichen durch die Oeffnungen e, wo sie mit der in den Röhren n erhitzten, bei f aufsteigenden Luft

zusammentreffen. Die erzeugten Flammen gehen zur völligen Mischung der Gase durch

die Oeffnungen der Querwände h und steigen von dem Raum

i aus in die Retorte k, welche mit den zu behandelnden Eisengegenständen gefüllt ist. Von hier aus

entweichen die Verbrennungsgase durch die Schlitze m in

den Kanal p und umspülen, bevor sie in den Schornstein

entweichen, die Rohre n in welchen die bei v eintretende Luft erwärmt wird. Durch entsprechende

Stellung der Schieber c und s kann je nach Bedarf eine reducirende oder oxydirende Flamme erzeugt

werden. Das Verfahren soll nach einem Bericht in der Revue

industrielle, 1881 S. * 114 praktisch brauchbar sein.

Zum Verzinnen auf kaltem Wege werden

nach J.

Zilken in Riehl bei Köln (D. R. P. Kl. 48 Nr. 14917 vom 18. August 1880) die vorher

mit Potasche gereinigten Gegenstände in 15 bis 20 procentiger Schwefelsäure gebeizt,

durch Abreiben mit Sand sorgfältig gereinigt, mit Zinkstreifen umgeben und in ein

Bad gebracht aus 200 bis 300g Zinnsalz, 300g Alaun, 200g

Weinstein und 100l Wasser. Je nach der gewünschten

Stärke der Verzinnung läſst man die Gegenstände 8 Stunden und länger im Bade, spült

sie dann ab und bringt sie in Wasser, welches im Liter 8 bis 10g kohlensaure Magnesia enthält.

Um Eisen zu verzinken, bringt J. G.

Seeberger in Redwitz, Fichtelgebirge

(D. R. P. Kl. 7 Nr. 13976 vom 26. October 1880) in

ein eisernes kastenförmiges Gefäſs Blei und auf dieses eine 4cm hohe Zinkschicht. Das zu verzinkende Eisenblech

wird durch diese dünne Zinkschicht gezogen und taucht dann unter derselben in das

geschmolzene Blei. Es soll auf diese Weise eine vollkommene Verzinkung ohne Bildung

von Hartzink erreicht werden.

V. Rauscher (Metallarbeiter, 1881 S. 394 u. 402)

empfiehlt zum Emailiren eiserner Geschirre der Glasur

reines Calciumphosphat statt des bisher gebräuchlichen Zinnoxydes zuzusetzen. Die

Phosphatglasur haftet besser auf dem Eisen als Zinnglasur und ist völlig

unschädlich.

Tafeln