| Titel: | Neuerungen an den Verfahren und Einrichtungen zur Behandlung der Eisenbahnschienen nach dem Walzen. |

| Fundstelle: | Band 242, Jahrgang 1881, S. 102 |

| Download: | XML |

Neuerungen an den Verfahren und Einrichtungen zur

Behandlung der Eisenbahnschienen nach dem Walzen.

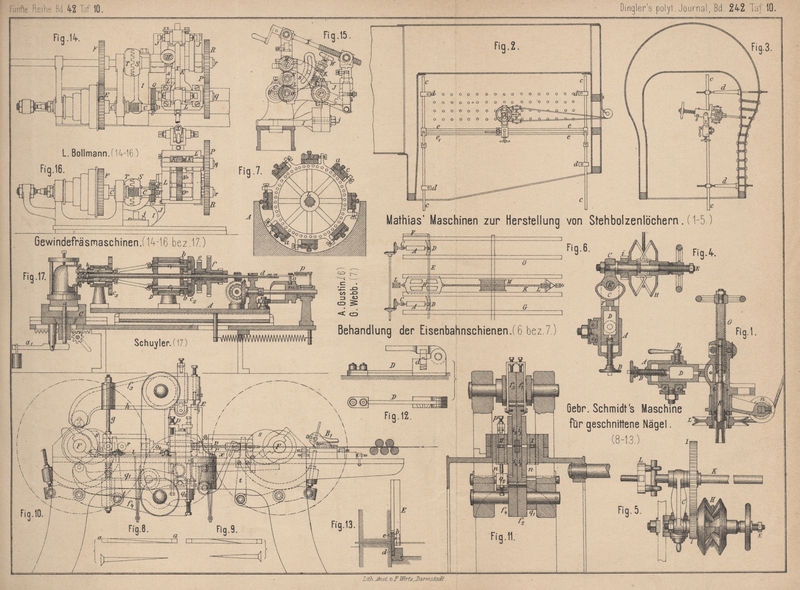

Mit Abbildungen auf Tafel 10.

Gustin's und G. Webbs' Behandlung der

Eisenbahnschienen.

An A. J.

Gustin in Boston, Nordamerika (* D.

R. P. Kl. 49 Nr. 11395 vom 29. Februar 1880) sind Einrichtungen zur Behandlung der

Eisenbahnschienen unmittelbar nach dem Walzen angegeben worden, welche darin

bestehen, daſs die von den Fertigwalzen kommenden Schienen in derselben Hitze auf

ihre Normallänge geschnitten und gut gerichtet werden.

Die gewalzte Schiene gelangt zuerst auf eine Rollenplatte, welche

aus einer Bodenplatte mit verticalen und horizontalen Führungsrollen besteht.

Hierauf kommt die Schiene auf unmittelbar hinter derselben liegende verticale

Tragrollen oder auf eine Reihe von Horizontalrollen, je nachdem das eine oder andere

zweckmäſsiger erscheint. Die verticalen Tragrollen werden in zwei oder drei auf

einander folgenden Paaren angeordnet, um die Schiene vorwärts zu schieben bezieh.

derart einzustellen und festzuhalten, daſs sie von den über ihr schwingenden Sägen

in die Normallänge zerlegt wird. Natürlich kann auch der bisher gebräuchliche Wagen

mit mehreren umsteuerbaren Rollen, welcher die Schiene nach der festliegenden Säge

hinführt, angewendet werden. Die Umsteuerung der Tragrollen wird hier durch

Einschaltung eines gewöhnlichen Wendegetriebes in die Zahnräder der Rollen

ermöglicht. Die Rollen selbst sitzen auf einer doppelt gelagerten Welle und sind

durch Schrauben in ihren Lagern verstellbar; das obere Lager ist durch einen

kragenartigen Mantel und einen entsprechenden ringförmigen Ansatz am Boden der Rolle

gegen das Eindringen von Schmutz und Wasser geschützt. Auſser diesem Lager besitzt

die Rollenwelle noch ein Fuſslager, welches durch eine Durchbohrung der Welle vom

Kopflager aus geschmiert wird.

Hat die auf gewünschte Länge abgeschnittene, noch heiſse Schiene

diese Tragrollen verlassen, so tritt sie in einen Biegeapparat, welcher die Schiene

so krümmt, daſs dieselbe beim Erkalten und hierdurch bedingtem Schwinden völlig

gerade ist. Dieser Biegeapparat besteht aus drei Paaren von Rollen, ähnlich denen

der Tragrollen, welche durch Zahnräder getrieben werden; die Schiene wird von

denselben erfaſst und selbstthätig vorwärts bewegt, wobei Kopf und Flanschen der

Schiene an den Rollen gleiten. Zum Zweck der gleichmäſsigen Umdrehung der

Biegerollen steht je eine von jedem Paar Rollen durch gleich groſse Stirnräder mit

der gegenüber liegenden Rolle des nächsten Paares in Verbindung. Alle 6 Rollen

laufen genau mit einander. Jedes Paar Rollen kann durch Stellschrauben gegen die

beiden anderen verschoben werden, so daſs der zwischen den Rollen durchlaufenden

Schiene jede beliebige Biegung ertheilt werden kann.

Die so gebogene Schiene gelangt nun nach dem Kühlbett, welches aus

einer Reihe von Trägern besteht, zwischen denen sich zwei Drahtseile ohne Ende

befinden. Diese Seile werden, wie bei den Vorschubwagen bei Sagemaschinen, mittels

Rollen dicht unter der Oberkante des Bettes hin und her bewegt, so daſs je zwei an

einem Seil befestigte Daumen die vom Biegeapparat vorgeschobene heiſse Schiene

fassen können. So ist es möglich, das ganze Bett mit Schienen zu belegen. Da das

Drahtseil durch die Hitze der Schienen sich sehr stark ausdehnt, ist die eine Rolle

desselben mit seinen Lagern in einem Schlitz verschiebbar und durch Federn oder

Gewichte stetig angespannt.

Ein Zusatzpatent (* Nr. 13469 vom 17. August 1880) bezieht sich auf Abänderungen an

diesem Verfahren. Die Schienen gelangen, nachdem sie die Fertig walzen verlassen

haben, zuerst nach dem Kühlbett, welches zu diesem Zweck eine besondere Construction

erhalten hat und namentlich gestattet, die noch heiſsen Schienen selbstthätig ohne

Zeitverlust an einen passenden Aufbewahrungsort zu bringen. Die Schienen gelangen

dabei zuerst auf Rollen A (Fig. 6 Taf.

10), welche auf irgend eine Weise in schnelle Umdrehung versetzt werden. Die Rollen

sind bei C durch ein Universalgelenk mit den Wellen der

Antriebsräder verbunden, so daſs man sie geneigt zur Achse der letzteren einstellen

kann, um die Schienen auf eine leichte Art auf den Ausladeschieber H zu befördern. Es geschieht die Verstellung der Rollen

A durch Verschiebung einer Stange E, die bei D mit den

verschiebbaren Lagern der Rollen verbunden ist. Ein Ansatz F hindert die auf den Rollen liegende Schiene an einer weiteren Bewegung

in der Längsrichtung, so daſs die Schiene durch die schräg stehenden Rollen nur

senkrecht zu ihrer Achse bewegt und auf die Schieber H

gebracht werden kann. Diese Verschiebung zur Seite erfolgt so schnell, daſs die

nächste vom Walzwerk kommende Schiene, wie schnell die Bewegung auch sein mag, auf

den Rollen Platz findet.

Die Schieber H gleiten in passenden Führungen, oder sie

gehen auf Rollen, welche in den Führungsstangen angebracht sind, und sind an

Drahtseilen ohne Ende oder Ketten befestigt. Die Seile laufen über Rollen L und umschlingen die Rolle M, von welcher sie angetrieben werden. Die Ausdehnung der Seile wird

wieder durch Hängegewichte oder Federn ausgeglichen. Die Schnelligkeit der Bewegung

der Schieber und die Länge des Apparates, d.h. der Stangen G, müssen derart gewählt werden, daſs die Schienen genügend abkühlen

können. Zur Weiterbeförderung der auf dem Kühlbett liegenden Schienen dient ein

Abzugswagen, der aus einem Gestell besteht, in welchem eine Anzahl Rollen gelagert

sind; letztere werden durch Kegelräder von Hand angetrieben. Der Wagen hat Platz für

zwei Schienen, welche vom Kühlbett auf denselben geschoben werden, um hier auf ihre

Normallänge abgeschnitten zu werden. Der Wagen bringt die beiden Schienen dann zur

Richtmaschine, wo eine nach der anderen abgeladen wird, ohne daſs der

beaufsichtigende Arbeiter genöthigt wäre, die Schienen anfassen zu müssen.

G.

Webb in Johnstown, Grafschaft Cambria in Nordamerika (* D. R. P. Kl. 49 Nr. 11060 vom 13. Januar 1880) will

die das Walzwerk verlassenden Schienen derselben Behandlung unterziehen, aber den Kopf

der Schiene gleichzeitig durch schnellere Abkühlung härten. Um nun hierbei das

Verziehen der Eisenbahnschienen in Folge ungleichmäſsiger Abkühlung zu verhindern,

werden dieselben so, wie sie vom Walzwerk kommen, in den Apparat Fig. 7 Taf.

10 festgeklemmt. Auf den Stirnwänden des halbcylindrischen Behälters A ist eine Achse L

gelagert, welche einen cylindrischen Rahmen trägt, auf dessen Umfang die zu

behandelnden Schienen befestigt werden. Durch ein Paar Zuführungswalzen erfolgt das

Einschieben der Schiene zwischen ihre Klammern a und

c; dabei streicht die Schiene zuerst an einem

Schaber vorbei, welcher sowohl anhängende Schuppen, als auch die beim Abschneiden

der Schiene mit der Kreissäge entstandenen Grate beseitigt. Die Schiene wird in die

etwas längeren Klammern von allen Seiten so fest eingeschlossen, daſs sie ihre

gerade Form während des Abkühlens beibehalten muſs und nur den Kopf, welcher allein

gehärtet werden soll, freiläſst. Beim Drehen des Rahmenwerkes um seine Achse taucht

der Schienenkopf in die in A befindliche Flüssigkeit

(Wasser, Oel, Salzwasser o. dgl.). Sollen die Schienenköpfe nicht durch Eintauchen

in eine Flüssigkeit gehärtet werden, soll der Apparat die Schienen also nur fest

einspannen, richten und beim gleichmäſsigen Abkühlen eingespannt halten, so wird der

Behälter A geschlossen und ein Luftstrom

durchgeleitet.

Tafeln