| Titel: | Neuerungen im Mühlenwesen; von Prof. Friedr. Kick. |

| Fundstelle: | Band 242, Jahrgang 1881, S. 181 |

| Download: | XML |

Neuerungen im Mühlenwesen; von Prof. Friedr. Kick.

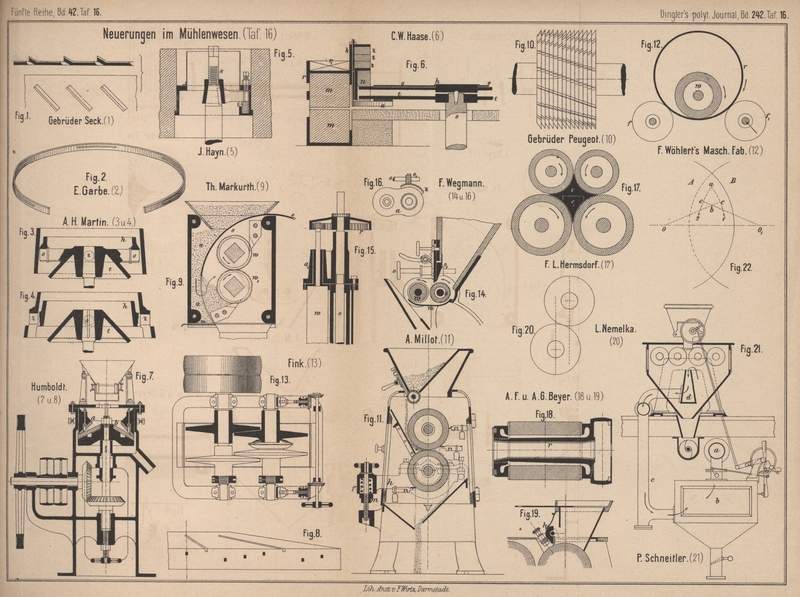

Mit Abbildungen auf Tafel 16.

(Patentklasse 50. Fortsetzung des Berichtes S. 195

Bd. 237.)

F. Kick, über Neuerungen im Mühlenwesen.

1) Reinigungs- und Schälmaschinen.

Die neueren Maschinen dieser Gruppe sind constructive Abänderungen der bekannten

Einrichtungen und weisen einerseits das berechtigte Bestreben nach Vervollkommnung

einzelner Details, andererseits die weniger empfehlenswerthe Verbindung von oft

getrennt ausgeführten Arbeiten, z.B. Scheuern und Ausblasen (Verbindung von

„Schälmaschine“ und Aspirator) oder Spitzen und Bürsten (Spitzgang und

Bürstmaschine) o. dgl., auf.

Unter den Detailverbesserungen

verdient das neuartige gestanzte Blech der Gebrüder Seck in

Dresden (* D. R. P. Nr. 13347 vom 4.

Juli 1880) erwähnt zu werden, welches als Mantelblech für Reinigungs- und Schälmaschinen recht gute Dienste leisten

mag. Fig. 1 Taf. 16 stellt dasselbe in Schnitt und Ansicht dar und es läſst

sich leicht erkennen, daſs die aufgebogenen scharfen Ränder der Schnitte die darüber

hingetriebenen Getreidekörner kräftiger bearbeiten als die Ränder der gewöhnlichen

Längsschlitze; ebenso ist es ersichtlich, daſs die abgestoſsenen Schalentheilchen

leichter nach auſsen gelangen, als dies bei den sonst verwendeten Reibblechen der

Fall ist. – Daſs die scharfen Ränder sich bei den Seck'schen Blechen auch nach einiger Zeit abstumpfen werden, ist wohl natürlich; hierdurch wird

aber der letzterwähnte Vortheil nicht beeinträchtigt.

Da bei vielen Reinigungs-, Schäl- und Bürstenmaschinen die

allmähliche Abnutzung der arbeitenden Steine, Bürsten u.a. eine Verkleinerung des Durchmessers des Mantels, welcher oft

aus Wellenblech besteht, erfordert, so sind von mehreren Constructeuren

Verbesserungen in der Anordnung des Mantels zum Zwecke der gleichförmigen leichten

Verkleinerung des Durchmessers eingeführt worden. So haben sich E. H. Vonhof in Sachsenburg i. Th. und Aug. und Bernh. Landgraf in Frankenhausen (Erl. * D. R.

P. Nr. 10480 vom 30. September 1879) eine Reinigungs- und Schälmaschine patentiren

lassen, welche mit einem an einer horizontalen Achse angeordneten conischen Läufer

gegen einen Reibblechmantel arbeitet und bei welcher das Neue darin besteht, daſs

die beiden Endscheiben mehrere concentrische Nuthen

enthalten, in welche, entsprechend der Steinabnutzung, die Mantelbleche eingesetzt

werden können.

Ernst

Garbe in Berlin (* D. R. P. Nr. 12896 vom 25. August 1880) ordnet bei

Bürstenmaschinen an beiden Enden des Mantels „Regulirungsringe“ an, welche

bei engster Mantelstellung einen geschlossenen Ring bilden, bei weitester Stellung

die Form Fig. 2 Taf.

16 aufweisen. Diese Regulirungsringe werden durch mehrere radial liegende

Stellschrauben, welche durch Schlitze der Ringe gehen, concentrisch zur verticalen

Bürstentrommel eingestellt und später nachgezogen. Die Mantelbleche sind in

geeigneter Weise mit den Regulirungsringen verbunden und wird jener

Verticalblechstreifen, welcher die Ringlücken (die klaffende Stelle) deckt, bei der

Zusammenziehung ausgewechselt.

Was nun die erwähnten Combinationen zweier Zwecke oder zweier oft getrennter

Mechanismen betrifft, so ist zunächst zu bemerken, daſs mit scheuernd oder arbeitend

wirkenden Theilen auch bisher häufig und mit vollem Rechte die reinigende Wirkung

bewegter Luft, also Ventilation verbunden war; denn hierdurch werden die

abgeriebenen Theilchen theilweise sogleich weggeführt.

Wenn daher K. F. Müller in Neustadt a. d. Haardt (* D. R. P. Nr. 11587 vom 16. April

1880) in seinem Patente sowohl beim Erlauf, als im Reinigungscylinder und

beim Auslauf ventilirt, so fügt er zu der schon mehrseitig gebräuchlichen

Luftwirkung im Reinigungscylinder und beim Auslauf (Eureka-Maschine, Puhlmann u.a.) noch jene beim Einlauf bei, welche

natürlich nichts schadet, aber auch nicht wesentlich nothwendig oder auch nur

förderlich ist.

H. M.

Hesse in Lehndorf, Sachsen-Altenburg

(* D. R. P. Nr. 12623 vom 26. Juni 1880) combinirt einen

Spitzgang mit dem Bürstenapparat und einem Aspirator. Die Bürsten sind am Läufer so

angebracht, daſs sie theils gegen die Wand, theils gegen den Boden der Zarge wirken

und, indem sie die

gespitzten Körner herumtreiben, endlich zum Ableitungsrohre führen, welches mit

einem Saugventilator in Verbindung steht. Gegen diese Combination lieſse sich

bemerken, daſs die Frucht, sowie sie den Spitzgang verläſst, ausgeblasen werden

sollte. Theilweise ist dies wohl der Fall; denn die den Spitzgang verlassenden

Theilchen fallen auf ein den Oberboden der Zarge bildendes ringförmiges Sieb, unter

welchem sich ein Hohlraum befindet, welcher gleichfalls mit dem Ventilator in

Verbindung steht. Es ist nur zu fürchten, daſs sich dieser niedrige Hohlraum bald

mit Spitzabfällen füllt und dieser Theil der Aspiration dann seine Wirkung verliert;

hiernach werden aber die Bürsten den Staub in die Spalte des Weizens einreiben und

eher nachtheilig als förderlich wirken.

Joh.

Kubon in Dresden (* D. R. P. Zusatz Nr. 9497 vom 19. Juni 1879) combinirt einen

Aspirator mit einem unterläufigen Spitzgang. Die

Construction ist wohl eigenartig, namentlich durch die Beifügung eines Regulators,

welcher auf die Stellung einer Saugklappe einwirkt, aber wesentliche Vorzüge sind

nicht aufzufinden; übrigens sind Zeichnung und Beschreibung unvollkommen.

Bei der namentlich zum Schälen von Roggen in Verwendung stehenden

Schälmaschine von Vinc. Till in Brück a. d. M. rotirt

(laut Angabe des Directors der Müllerschule in Brück) mit 350 bis 380 Touren in der

Minute eine gröſsere Zahl an einer Welle befestigter Eisenscheiben von 60mm Durchmesser in einem mit 8 bis 15 Touren sich

drehenden Siebcylinder von 650mm Weite. Die

Eisenscheiben, mit Schmirgel oder Sand bekleidet, tauchen an der Einlaufseite nahe

300mm tief in das Getreide, während diese

Schicht an der Auslaufseite nur etwa 100mm hoch

ist; sie stehen von einander 80 bis 100mm ab und

müssen nach 4 bis 6 Tagen bei einer täglichen Leistung von angeblich 10t neu mit Schmirgel bekleidet werden. Die ganze

Maschine ist von einem Holzmantel umgeben, aus welchem die Luft sammt dem Schälstaub

durch einen Ventilator in eine Staubkammer getrieben wird. Der geschälte Roggen geht

dann durch einen Tarar oder eine Bürstmaschine.

2) Neuerungen an Mahlgängen. Es

gehören hierher Verbesserungen an Details, unter

welchen namentlich die bei der Aspiration der Mahlgänge gebräuchlichen

Abklopfvorrichtungen mehrseitig den Stoff zu neuen Constructionen geboten haben, und

der ziemlich eigenartig construirte Mahlgang von C. W.

Raase. Mit Recht führt sich die von Jaacks und

Behrns in Lübeck zuerst in rationeller Weise gelöste Aspiration oder

Ventilation der Mahlgänge immer allgemeiner ein. Dieselbe besteht bekanntlich darin

(vgl. 1877 226 * 427), daſs die Luft aus dem Innern eines

in der erhöhten Mühlsteinzarge (oder Bütte) hängenden Stoffnlters durch einen

Saugventilator abgezogen wird. Die nachtretende Luft nimmt ihren Weg durch das

Läuferauge und zwischen den Mahlflächen und befördert so das Auswerfen des

Mahlgutes. Natürlich setzt sich Mehlstaub an die Filterflächen an; soll daher das

Filter für die Luft durchgängig bleiben, muſs es von Zeit zu Zeit abgeklopft werden,

wobei die im Saugrohr befindliche Klappe zu schlieſsen ist. In einfachster Weise

kann dies durch die Hand des Arbeiters alle 15 bis 30 Minuten geschehen. Die Abklopfvorrichtungen besorgen diese Arbeit

selbstthätig; daſs hier der Phantasie des Constructeurs ein weites Feld geboten ist,

ohne daſs dessen Anbau besonders wichtige Früchte zeitigen könnte, ist begreiflich.

Unter den diesbezüglichen neueren Constructionen seien erwähnt: die Aspirations- und

Abklopfvorrichtung von Ferd. Kraus in Neuſs a. Rh. (* D. R. P. Nr. 8954 vom 22. Mai

1879). Die Auslösung zur Abklopfvorrichtung kann gleichzeitig auf mehrere

Mahlgänge einwirken und die Luftabführung aus dem Filter ist in Folge Anwendung

eines in dem Filterraum passend angebrachten Zinkschirmes eine centrale; zudem ist

die Filtergröſse durch Befestigung an der Zargenwand eine vergröſserte. Die Abklopf

Vorrichtung von Jaacks und Behrns in

Lübeck (* D. R. P. Nr. 11877 vom 25.

April 1880) zeichnet sich durch besondere Einfachheit aus; bei ihr wird

durch ein endloses bewegtes Band, welches durch Mitnehmer auf die an den einzelnen

Mahlgängen befindlichen Apparate einwirkt, die Aufgabe gelöst.

P.

Schneitier in Berlin (* D. R. P. Nr. 12069 vom 13. Juli 1880) hat in constructiv

sehr einfacher, hübscher Weise die Aufgabe gelöst, die Länge der Zeiträume, nach

welchen jedesmal das Schlieſsen der Klappe im Saugrohr und das Abklopfen des Filters

ausgeführt wird, nach Bedarf abzuändern. Wenn es auch möglich ist, die

Zwischenzeiten für das Abklopfen ein- für allemal so zu wählen, daſs dieselben für

die gewöhnliche Mahlarbeit entsprechen, so läſst sich doch nicht läugnen, daſs

verschiedenes Mahlgut, namentlich bei verschiedenem Wassergehalt desselben, das

Filter früher oder später in seiner Wirksamkeit beeinträchtigt. Kann aber die Luft

allzu schwer hindurchtreten, so erhöht sich ziemlich rasch die Vermahlungstemperatur

und die vortheilhafte Wirkung der Ventilation wird wesentlich beeinträchtigt. Die

Aufgabe ist dadurch gelöst, daſs ein oscillirender Hebel, welcher mit einer

Reibungsschiebklaue auf eine Triebscheibe des Apparates einwirkt, in der Gröſse

seines Ausschlages leicht verändert werden kann. Diese Aenderung des Ausschlages

wird erzielt, indem der Verbindungspunkt einer von einer Kurbel angetriebenen

Schubstange an dem Hebel längs desselben versetzt wird. Zudem kann auch der

Kurbelradius vergröſsert oder verkleinert werden.

J. G. E.

Reichard in Stuttgart (* D. R. P. Nr. 13226 vom 17. September 1880) hat eine

Aspirationseinrichtung mit Abklopfapparat angegeben, bei welcher düten- oder trichterförmige Filter

in einem Zwischendeckel der Zarge so angebracht sind, daſs sie umgestülpt und

hierbei abgebeutelt werden können. Dadurch wird die Fläche der Filter

auſserordentlich vermindert, so daſs diese Anordnung schon aus diesem Grunde allein,

von anderen Bedenken abgesehen, sich nicht empfiehlt.

Ed. Borgward's Aspirationseinrichtung (* D. R. P. Nr.

11981 vom 18. April 1880) wird nicht in der Zarge des Mahlganges angebracht, sondern

es bildet der Staubfänger einen Apparat für sich, welcher auf der Zarge angebracht werden kann. Hierdurch wird auch das Filtermehl

gesondert gewonnen, obwohl dies nicht Gegenstand dieses, sondern des Seck'schen Patentes Nr. 6317 ist, welches wir Bd. 237

S. 202 erwähnten. – Der gleichfalls ventilirte Mahlgang von Georg

Milbank in Chillicothe, Nordamerika (*

D. R. P. Nr. 11988 vom 16. Mai 1880) mit seinen 18

Patentansprüchen, seiner Abführung des Mehlstaubes und seiner naiven Construction

ist einer mechanischen Miſsgeburt des vorigen Jahrhunderts gleichzuachten.

Unter den Verbesserungen anderer Mahlgangdetails sei die Steinstellung von Gust. Lucas in

Dresden (* D. R. P. Nr. 10431 vom 13.

Januar 1880) erwähnt, bei welcher von einem vertical verstellbaren Rahmen

sowohl das Spurlager der Mühlspindel, als das Vorgelege sammt seinen Lagern getragen

wird. Auf der Vorgelegewelle sitzt die Antriebsriemenscheibe, die Leerscheibe und

ein Kegelrad, welches auf ein kleineres an der Mühlspindel die Bewegung überträgt.

Indem alle diese Theile die Verticalbewegung mit dem Rahmen gleichzeitig mitmachen,

bleibt natürlich der Eingriff der Kegelräder stets richtig, aber die ganze Anordnung

wird umständlicher und die Steinstellung erfordert mehr Kraft.

Von den verbesserten Hauen sei

zunächst die „Mühlsteinhaue mit Universalgelenk“ von Aug. H.

Martin in Neustadt a. d. Haardt (* D. R. P. Nr. 7301 vom 27. April 1879) erwähnt, welche aus

den beiden Fig. 3 und

4 Taf. 16 zur Genüge erkannt werden kann (die gleichen Theile sind mit

denselben Buchstaben bezeichnet). Indem hier die Drehzapfen weiter aus dem Mittel

gelegt sind, als dies gewöhnlich der Fall ist, so kann beim Gang ein Klemmen nicht

eintreten und das Balanciren bleibt ein weit freieres.

Die feste dreiflügelige Haue von

J.

Hayn in Stettin (* D. R. P. Nr. 9390 vom 19. October 1879) ist durch den

Verticalschnitt Fig. 5 Taf.

16 charakterisirt. Jeder Flügel der Haue ruht auf einem Kautschukcylinder und wird

von einer Schraube gegen denselben gepreſst. Durch die drei Schrauben wird der

Läufer leicht horizontal gestellt. Die in der Verlängerung der Mühlspindel

angeordnete Schraube s gestattet, wenn sie angezogen

wird, ein leichtes Abheben der Haue von der Mühlspindel, wodurch das bei festen Hauen sonst

schwierige Abheben des Läufers beseitigt ist. Die Kautschukcylinder i bedingen eine kleine, wenn auch sehr beschränkte

Beweglichkeit des Läufers gegen die Haue, daher derselbe nicht vollkommen starr mit

der Mühlspindel verbunden ist. Natürlich braucht ein solcher Stein, um die

Unterlehne zu behaupten, keine mit der Mühlspindel zusammenfallende freie Achse zu

haben; ist der Stein im Material ungleich, so werden daher schädliche Lagerdrücke

entstehen, deren Vorhandensein man erst durch zu rasche Abnutzung der Pfanne gewahr

wird. Die übrigen Mängel, welche man gemeiniglich den festen Hauen vorwirft, sind

jedoch in anscheinend recht glücklicher Art behoben.

H. C.

Fricke in Bielefeld (* D. R. P. Nr. 9202 vom 31. August 1879) lieſs sich eine

Vorrichtung zum centrischen Anziehen der Lagerklötze an

Steinbüchsen patentiren, durch welche beabsichtigt ist, während des Ganges die Mühlspindel stets in richtiger

Lagerung zu erhalten. Wie bei den gewöhnlichen Steinbüchsen sind drei Backen, deren

Mittellinien unter 120° zu einander liegen, in der Steinbüchse gelagert. Diese

Backen werden durch Keile gegen die Mühlspindel gedrückt, welche mit nach unten

verlängerten Zapfen bei der einen Ausführungsweise auf einer horizontalen Platte

aufstehen, deren Heben (Emporschrauben) auch ein Steigen der drei Keile und ein

Andrücken der drei Backen zur Folge hat. Bei einer zweiten Construction stehen die

drei Zapfen auf drei geneigten Flächen einer Kreisscheibe auf, durch deren

entsprechende Drehung das Heben oder Senken der Keile erzielt wird. – Ist auch das

Bedürfniſs, die Büchse während des Ganges des Mahlganges anzuziehen, kein groſses,

so ist die Anordnung Fricke's für den Gebrauch

jedenfalls bequemer als die der gewöhnlich verwendeten Büchsen.

Daſs für jeden Mahlgang oder Walzenstuhl eine gleichmäſsig

wirkende Zuführung ein Bedürfniſs ist, weil von

derselben die Gleichförmigkeit des Productes und die Leistungsfähigkeit bedingt ist,

braucht nicht erst bewiesen zu werden; mit der Zuführung aber eine

selbstregistrirende Meſstrommel zu verbinden, welche auch noch die Menge des

Einlaufes für jeden Mahlgang oder Walzenstuhl angibt, scheint mir – von

Versuchsapparaten etwa abgesehen – kein dringendes Bedürfniſs zu sein. – Ludw. Ed.

Mühlau in Würzen, Sachsen (* D. R. P. Nr. 10408 vom 15. Januar 1880) hat sich diese

Aufgabe trotzdem gestellt und gelöst. Zudem signalisirt sein Apparat durch

Glockenzeichen, falls nicht hinreichende Mahlgutmengen zulaufen, und er gestattet

eine doppelte Regulirung, einerseits durch Veränderung der Höhe der zulaufenden

Getreideschicht, andererseits durch vom Hauptschieber seitlich angebrachte kleine

Schieber eine Veränderung der Breite des Getreidestromes.

Eine selbstthätige, mechanische Abstell- und Alarmvorrichtung

für Walzenstühle wurde von Gust. Heinr. Pfefferkorn in

Chemnitz (* D. R. P. Nr. 13917 vom

29. Juni 1880) angegeben.

Die Aus- und Einrückvorrichtung für

Mahlgänge von Nestor Reinicke in Langensalza (Erl. * D.

R. P. Nr. 10703 vom 9. Januar 1880) ist zwar originell, aber viel zu umständlich und

gebrechlich, um praktisch zu sein. Die Idee ist in Kürze folgende: Die im Läufer

angebrachte Haue kann durch eine Combination einer Reibungs- und Klauenkupplung mit

der Mühlspindel verbunden werden. Diese Verbindung wird gelöst, indem man einen

Ring, welcher den Läufer umgibt und der im Innern der Zarge oder Bütte liegt, hebt

und hierdurch auch den Läufer, welcher mit vier Rollen auf diesem Ringe ruht,

lüftet. Durch Senken des Laufringes wird die Kupplung eingerückt.

Anton

Emele in Mittelsteine bei Glatz (*

D. R. P. Nr. 11056 vom 7. December 1879) hat einen

elektrischen Controlapparat für Mahlgänge

patentiren lassen, bei welchem durch den Strom des zuflieſsenden Mahlgutes ein Hebel

in solcher Lage erhalten wird, daſs das Läutewerk schweigt, während es zum Spiel

kommt, wenn der Zufluſs des Mahlgutes aufhört. Man brauchte nur die bei

Hoteltelegraphen gebräuchliche Vorrichtung hiermit zu combiniren und es würde auch

die Nummer jenes Mahlganges oder sonstigen Müllereimaschine signalisirt werden

können, bei welcher der Zufluſs unterbrochen ist. Dies ist aber keine neue

Erfindung; Aehnliches kann somit übergangen werden.

Weit einschneidender in den bisherigen Gebrauch ist C. W.

Haase in Breslau (* D. R. P. Nr. 13472 vom 1. September 1880) bei seinem

Mahlgang vorgegangen, indem er das Läuferauge oder die Hohlen so weit vergröſserte,

daſs von den Steinen nur zwei Mahlkränze von etwa 20cm Breite übrig blieben. Die Mühlsteinstücke, welche diese Kränze bilden,

vergieſst er in sogen. Kapselringen, von welchen der obere mit Haue und Treiber in

eigenthümlicher Weise verbunden ist. Die Fig. 6Dieselbe ist nicht der Patentzeichnung, sondern einer späteren

Veröffentlichung Haase's

nachgebildet. Taf. 16 zeigt einen Verticalschnitt durch die

wichtigsten Theile des Mahlganges: m ist der Mahlkranz,

r der Kapselring, h

die Haue, t der gleichfalls vierflügelige Treiber, o ist der mit der Haue verbundene Streuteller, s die Mühlspindel. Die Flügel der Haue sind in Schuhen

n durch Blei eingegossen, welche Schuhe an den

Kränzen k vertical verstellbar sind, wenn die

guſseisernen Zwischenstücke z entsprechend dem

erfolgten Abmahlen des Steines entfernt werden. Die erforderliche Belastung des

Läufers erfolgt durch Einlegen guſseiserner, entsprechend geformter Gewichte in die

Kästchen r1 des

Kapselringes. Am Treiber sind Abstreichcurven a behufs

ausgiebiger Zuführung des Mahlgutes zu den Mahlkränzen angebracht.

Haase behauptet wohl mit Recht, durch diese Anordnung

eine gröſsere Leistung bei gleichem Kraftverbrauche zu erzielen und kühler zu

mahlen; irrig ist aber seine Anschauung, hierdurch den Walzen Concurrenz machen zu

können; denn jener die Schale so sehr schonende Angriff, wie ihn die Walzen

zulassen, kann auch durch den besten Mahlgang nicht erreicht werden. Das

Anwendungsfeld der Mahlgänge wird bei Weizen Vermahlung in einer rationellen

Kunstmühle doch nur im Spitzen, im Abmahlen von Schalen und Kleie und dem Ausmahlen

der Dünste, namentlich der ordinären Sorten derselben, bestehen. Auch die

Ventilation der Mahlgänge durch diese Construction für die Vermahlung von Roggen

überflüssig zu machen, wird darum nicht gelingen, weil durch die Ventilation die

feuchte Luft ohne Mehlverlust abgeführt wird und dadurch das Mahlgut trockener in

die Mahlcylinder kommt, was für diese von nicht zu unterschätzendem Werthe ist.

Nicht für eigentliche Müllereizwecke, wohl aber zum

Schroten von Viehfutter kann mit Vortheil die von der Maschinenbau-Actiengesellschafl Humboldt in Kalk bei

Köln gewählte Anordnung dienen, mit welcher wir die Schrotmaschinen beginnen wollen.

3) Schrot- und

Weizenschneidmaschinen. Die Schrotmaschinen oder Schrotstühle bezwecken

entweder eine grobe Verkleinerung der Getreidearten zu Zwecken der Viehfütterung,

oder die Vorverkleinerung bei der Hochmüllerei. Nur im letzteren Falle soll das

Brechen der Körner mit möglichst geringer Beimengung von Mehl geschehen. Zu der

ersteren Gruppe von Schrotstühlen gehört der unterläufige Mahlgang (Erl. * D. R. P.

Nr. 10091 vom 11. October 1879) der eben genannten Maschinenfabrik, welchen wir

seiner constructiv guten und einfachen Anordnung wegen in Fig. 7 Taf.

16 wiedergeben. Dieselbe bedarf keiner näheren Erklärung; wohl aber muſs

hervorgehoben werden, daſs sowohl der Mahlkörper a, als

der kegelförmige Läufer b aus Guſseisen hergestellt

sind und daſs diese Körper in verschiedener Höhe Nuthen eingegossen haben derart,

daſs, sobald die erste oberste Nuthreihe durch den allmählichen Verschleiſs des

Eisens abgerieben ist, sofort die zweite, endlich eine dritte zur Wirkung kommt, wie

dies m

Fig.

8 dargestellt ist. – Die Verwendung von Hartguſs macht derlei Vorkehrungen

überflüssig. Ob die Richtung der Furchen mit Rücksicht auf die Bewegungsrichtung des

Läufers den für die Hauschläge unterläufiger Mahlgänge aufgestellten Grundsätzen

entspricht, läſst sich aus der Patentbeschreibung nicht erkennen, ist jedoch

wichtig, wenn sich ganze Körner ins Schrot gelangen sollen.

A. Millot's sogenannte Schrotmaschine mit gezahnten

Scheiben (* D. R. P. Zusatz Nr. 12457 vom 4. November 1879) ist eigentlich weniger

zum Schroten, sondern zum Abmahlen von 4. bis 5. Schrot bestimmt und wird bei den

Desintegratoren besprochen.

Daſs durch die Getreideschneidmaschine von Reuter und Straube in

Halle a. d. S. (* D. R. P. Nr. 11920

vom 23. März 1880) zu gleicher Zeit ein Zerschneiden, Reiſsen und Mahlen

des Getreides unter Anwendung von Messern stattfinden soll, beruht auf dem

Miſsverständniſs der Aufgabe des Schrotens für Mahlzwecke, bezieh. der

Schneidwerke.

Zu der zweiten Gruppe von Schrotgängen gehört die

Getreidespaltmaschine von Th. Markurth in

Hamburg (* D. R. P. Nr. 9073 vom 7.

Juni 1879). Es arbeiten zwei Kreissägensysteme zusammen, ähnlich wie bei

bekannten Schrotstühlen, z.B. jenem von A. Zipser (1878

228 * 407). Neu ist,

daſs die Getreidezuführung nicht direct zwischen die Schneide walzen erfolgt,

sondern das Getreide zuerst in den Raum a (Fig.

9 Taf. 16) tritt, aus demselben unter dem Kreisschieber s vorbei gegen die Sägewalze w1 gelangen soll, welche die Aufgabe hat,

dasselbe zu erfassen und in Zusammenwirkung mit der zweiten Sägewalze w zu spalten. Es heiſst in der Patentbeschreibung,

„daſs das Getreide von unten (in der Richtung des Pfeiles) den Kreissägen

zugeführt wird, bei welcher Gelegenheit die schweren Verunreinigungen bei m liegen bleiben und nicht mit aufsteigen, also

auch die Sägeblätter nicht beschädigen können.“ – Dies ist jedoch unrichtig, denn bei ruhig stehendem Gehäuse wird das

Getreide nach seinem natürlichen Böschungswinkel unter dem Schieber gegen die Walze

abrollen und Steinchen werden ebenso gut an dieselbe gelangen als das Getreide; nur

dann, wenn das Gehäuse gerüttelt würde, wäre ein Grund vorhanden, daſs sich die

Steinchen allmählich bei m ablagern könnten. Diese

Maschine ist eher patentirt, als erprobt worden.

Ludw.

Hottmann in Grunbach, Württemberg (*

D. R. P. Nr. 14348 vom 11. August 1880 und Nr. 14369 vom 8.

Mai 1880) hat zwei Schrotgänge construirt, bei welchen durch angebrachte

Siebe die gebildeten Griese von den noch weiter zu schrotenden gröberen Theilen in

der Schrotmaschine selbst abgeschieden werden. Die eine dieser Maschinen besitzt

vier an einer verticalen Welle befestigte Scheiben, je mit einem geriffelten

Hartguſskranz besetzt, welcher gegen einen ebensolchen darüber befindlichen, aber

festen einstellbaren Kranz arbeitet. Das ausgeworfene Schrot fliegt gegen Siebe,

welche kurze Mantelstücke bilden und die Griese durchlassen sollen, während die

gröberen Theilchen über conischen Gleitflächen der nächsten Etage zugeführt werden.

Der zweite Schrotgang ist dem bekannten Conus oder Rubber nachgebildet. Der

rotirende Kegel ist aus geriffelten Hartguſssegmenten gebildet, der Mantel theils

aus Hartguſs, theils aus Siebsegmenten. Bei beiden Constructionen werden die durch

die Siebe entfernten feineren Theilchen nach Etagen der Maschine gesondert gewonnen.

Hottmann will hierdurch schärfere Griese und

weniger Schrotmehl erzielen. Verglichen mit den ganz vorzüglichen

Schrotwalzenstühlen mit Riffelwalzen kann der Erfolg kein vorzüglicherer sein; betrachtet man

jedoch diese Maschinen für sich, so ist klar, daſs durch die Anbringung der Siebe

weniger Mehl und schärferer Gries gewonnen werden muſs als ohne dieselben.

Die Schrotwalzenstühle sind durch

neuere Varitäten vertreten. Diesbezüglich sei der Schrotwalzenstuhl des Freisinger Vorschuſsvereines (* D. R. P. Nr. 10689 vom

20. December 1879) erwähnt, bei welchem die Hartguſsriffelwalzen schräg über

einander liegen. Die constructive Durchführung ist zu loben. Es läſst sich in

einfacher Weise der Minimalabstand der Walzen reguliren. Ueberflüssig ist die

besondere Belastung der oberen Walze, indem das Walzengewicht allein genügt, den

Mahlgutwiderstand auszuhalten.

Oscar

Oexle in Augsburg (* D. R. P. Nr. 9881 vom 29. November 1879) hat einen

Walzenstuhl mit geriffelten Walzen patentirt, bei welchem sich die Walzenoberflächen

an der Arbeitstelle in entgegengesetzter Richtung und zwar die eine im Sinne des

Durchganges sehr rasch, die zweite im entgegengesetzten Sinne sehr langsam bewegen.

Es soll durch die langsamere Aufwärtsbewegung der einen Walze die gleichmäſsigere

Vertheilung des Mahlgutes gefördert werden. Hierfür hat wohl in erster Linie die

gute Zuführung (Speisevorrichtung) zu sorgen.

Von neuerer Form sind die Schrotwalzen der Gebrüder

Peugeot in Valentigney, Frankreich (*

D. R. P. Nr. 12771 vom 2. Juni 1880), welche für die

Vermahlung ölhaltiger Früchte und Samen bestimmt sind

und eigentlich eher Mahlwalzen als Schrotwalzen heiſsen sollten, da sie das

ölhaltige Material zu einem Breie verreiben. Die Walzen haben ungleiche Tourenzahl,

sind unten mit Abstreichern versehen und zeigen die in Fig. 10

Taf. 16 dargestellte Form.

Endlich ist A. Millot's Walzenstuhl

(System Dost) seiner einfachen und rationellen

Construction wegen hervorzuheben. Fig. 11

Taf. 16 zeigt, daſs die obere Walze fix gelagert ist und die untere durch den Hebel

h entsprechend eingestellt werden kann; die Feder

f gestattet das Ausweichen der unteren Walze, falls

Eisentheile zwischen die Walzen kämen; sie wirkt aber nur bei Anwendung glatter

Walzen als elastischer Andruck, in welchem Falle sie durch die Mutter m schärfer gespannt werden kann. Der Antrieb beider

Walzen erfolgt durch Riemen.

Einer neuen Idee endlich begegnet man in dem Quetschwalzwerk der F. Wühlerischen Maschinenbauanstalt

und Eisengieſserei-Actiengesellschafl in

Berlin (* D. R. P. Nr. 13861 vom 4.

December 1880), bei welchem Quetschwalzwerk, bestimmt für groſskörnige

Cerealien, die von den gewöhnlichen Walzen schlecht erfaſst werden, z.B. Mais, eine

Walze und ein eiserner Ring zusammenarbeiten, durch welche Anordnung ein kleinerer

Klemmungswinkel resultirt; d.h. jener Winkel, welchen die Tangenten an Walze und

Ring in den Berührungspunkten mit dem zu quetschenden Korn einschlieſsen, ist

bedeutend kleiner als bei der gebräuchlichen Anordnung. Der Ring r läuft auf Reibungswalzen f,

f1 und ist f1 durch eine Feder gegen den Ring bezieh.

die Walze w gedrückt (vgl. Fig. 12

Taf. 16). Die Art der Mahlgut-Zuführung und Abführung ist nicht näher beschrieben. –

Der beabsichtigte Zweck könnte übrigens auch recht wohl durch Fink's Scheibenmühle sowie durch gröber geriffelte

Schrotwalzen erreicht werden, daher ein Bedürfniſs für diese etwas sonderbare

Anordnung wohl kaum besteht. Die Fink'sche Scheibenmühle, deren Horizontal schnitt

und Grundriſs in Fig. 13

Taf. 16 nach den Verhandlungen des Vereines für

Gewerbefleiſs, 1880 S. 247 dargestellt ist, arbeitet mit Klemmungswinkeln,

wie dieselben Walzen von etwa 4m Durchmesser

entsprechen würden (vgl. auch S. 194).

4) Walzenstühle. Als Material der

Walzen steht Hartguſs und Porzellan in vorherrschender Verwendung. Zuweilen finden

sich wohl auch Steinwalzen; dieselben haben sich aber in groſsen Mühlen nicht Bahn

brechen können und Versuche mit Granitwalzen, welche im Vorjahre in Pest

stattfanden, haben zu dem Resultate geführt, daſs die Walzen zu bald ihre feine

gleichförmige Oberfläche verlieren und durch Ausbröckeln von Theilchen stark rauh

und endlich auch unrund werden. Der kräftigsten Inanspruchnahme hält der Hartguſs

bisher am besten Stand und dies ist der Grund seiner, namentlich in groſsen Mühlen,

vorherrschenden Anwendung, wenn auch nicht bezweifelt werden kann, daſs die Dünste,

namentlich von mildem Weizen, auf Porzellanwalzen leichter (bei weniger Druck)

aufgelöst (ausgemahlen) werden.

Die Neuerungen bei den Walzenstühlen beschränken sich, wie

begreiflich, vorherrschend auf Einzelverbesserungen, zumeist ziemlich

untergeordneter Bedeutung, zuweilen untermischt mit Anordnungen, welche nur gemacht

scheinen, um ein Patent zu erlangen. Ueber die letzteren kann ohne Beeinträchtigung

des Lesers hinweggegangen werden; von den ersteren sei zunächst Friedr. Wegmann's Einlaufvorrichtung (* D. R. P. Nr.

10304 vom 4. December 1879) erwähnt, welche den Zweck hat, solche Materialien –

milde Dünste –, welche sich beim Einlaufe leicht zu Klümpchen ballen, zu isoliren,

so daſs sie in möglichst gleichförmiger Vertheilung zwischen die Walzen gelangen.

Dieser Aufgabe ist dadurch entsprochen, daſs neben die gewöhnliche geriffelte

Speisewalze s (Fig. 14

Taf. 16) die weit rascher bewegte „Förderwalze“

w gelegt ist, welche das Mahlgut aus der unter den

Walzen liegenden Blechmulde m herausschleudert und

hierbei vertheilt. Die Fig. 15 und

16 geben über die Verbindung der beiden Walzen s und w durch die Arme a, a1 und über den

Antrieb von w durch das innen verzahnte Rad r, sowie endlich darüber Aufschluſs, daſs die Förderwalze von dem Handrade

o aus durch Vermittlung der Schraube o1 und des verzahnten

Segmentes z nach Bedarf gehoben und gesenkt werden

kann. Ueber die Beschaffenheit der Förderwalze ist zwar in der Patentbeschreibung

nichts gesagt; nach Selnick's Mühlenberichten, 1881 Nr.

2 S. 15 aber soll dieselbe aus Porzellan hergestellt sein. Statt des Hebens der

Förderwalze kann auch die Mulde stellbar gemacht werden; in ihr sollen sich auch

specifisch schwerere Theilchen (Sand, Eisenstückchen) ansammeln können.

Die gleichmäſsige und ununterbrochene Zuführung des Mahlgutes

unter Verhinderung des Festsitzens desselben suchte F. Göbel

in Ratibor (* D. R. P. Nr. 12494 vom 17.

Juli 1880) durch einen über die Speisewalze gelagerten Rührer zu

erreichen.

Moritz

Martin in Bitterfeld (* D. R. P. Nr. 9832 vom 26. August 1879 und Zusätze Nr. 10344 vom

18. December 1879 und Nr. 12086 vom 30. Juni 1880) hat

Walzenstuhlanordnungen angegeben, durch welche eine besonders scharfe Einstellung

der Minimalentfernung der Walzen erreicht werden soll. Zu diesem Zwecke wird bei den

beiden letztgenannten Patenten zwischen die Walzenlager der beiden in gleicher Höhe

befindlichen horizontalen Mahlwalzen ein Keil eingedrückt und dadurch der Abstand

festgestellt. Ein besonderer Vortheil kann jedoch in dieser Anordnung gegenüber

anderen dem gleichen Zwecke dienenden nicht gefunden werden.

Andreas

Mechwart in Budapest (* D. R. P. Kl. 47 Zusatz Nr. 10634 vom 31. Januar 1880) lieſs

sich die Einschaltung von Zwischenrollen patentiren, um bei einer geraden Anzahl von

Walzen gleichfalls seinen bekannten, die Lager entlastenden Ring (vgl. 1879 231 * 99) anwenden zu können, welcher sich für

Ausmahlstühle vorzüglich bewährt hat.

Zu den in ihrer Construction von den sonst gebräuchlichen Anordnungen am meisten

abweichenden Neuerungen sind die Patente von Beyer in

Paris und Hermsdorf in Chemnitz zu rechnen.

Der Walzenstuhl von Friedr. L. Hermsdorf

in Chemnitz (* D. R. P. Nr. 14021 vom 25.

August 1880) ist für eine sehr kräftige, die Schale nicht schonende Getreideverkleinerung, mit geringen

Abänderungen laut Patentschrift auch zur Raffinirung von Holz- und Strohstoff

verwendbar. Es sind, wie die Skizze Fig. 17

Taf. 16 darstellt, zwei Paare Riffelwalzen und zwischen diesen zwei geriffelte

Sättel c, c1

angeordnet, welche sich gegen einander entsprechend einstellen lassen. Der Weg des

Mahlgutes ist durch die eingezeichneten Pfeile genügend dargestellt. Hermsdorf verbindet mit dem Walzenstuhl ein Rüttelsieb

zur Absonderung „der groben Kleie“.

Noch origineller, dabei aber constructiv (so weit es die etwas undeutlichen

Patentzeichnungen erkennen lassen) gut durchgeführt, ist der Porzellan-Walzenstuhl von

Aug.

Friedr. und Adolf G. Beyer in Paris

(* D. R. P. Nr. 13912 vom 9. Januar 1880). Die hohlen

Porzellancylinder laufen lose auf den festen Achsen; es sind daher nicht die Achsen, sondern

die Cylinder auf den Achsen angetrieben. Fig. 18

Taf. 16 zeigt den Längsschnitt durch einen Cylinder sammt seiner eisernen Armatur.

Die lange Röhre r muſs natürlich von innen geschmiert

sein, was auch eine eigenthümliche Anordnung bedingt. Zum Zwecke möglichst

gleichförmiger Vertheilung des Mahlgutes hat Beyer das

Ende der Gosse direct auf die eine Walze aufgesetzt und läſst durch entsprechende

Einstellung des mit einem Kamme oder einem Leder besetzten Halbcylinders h (Fig. 19)

das Mahlgut gegen die Vermahlungsstelle gleiten. Nebst der rotirenden Bewegung

erhält auch hier die Porzellanwalze eine Längsbewegung, wie dies schon an einem

früheren Stuhle derselben Firma (vgl. 1880 237 111) der

Fall war. Endlich ist noch zu erwähnen, daſs mit dem Obertheile des die Walzen

deckenden Kastens Saugröhren „zum Abführen der Kleie“ vorhanden sind, eine deshalb bedenkliche

Anordnung, weil durch dieselbe ja auch Mehltheilchen mitgerissen werden müssen und

es jedenfalls besser ist, das Abscheiden der Kleie in gesondertem Processe zu

vollziehen.

Für die richtige gleichförmige Wirkung jedes Walzenstuhles ist

der genaue Parallelismus der Walzenachsen wesentlich. Um dieser Bedingung für die

Dauer besser entsprechen zu können, hat Fr. Wegmann in

Zürich (* D. R. P. Nr. 9926 vom 19.

Juni 1879) eine Anordnung getroffen, welche darin besteht, daſs jedes der

beiden auf einen Zapfen ruhenden, bezieh. schwingenden Lager der stellbaren Walze

dadurch im verticalen Sinne etwas verstellt werden kann, daſs dieser Zapfen, welcher

excentrisch zu seinen gelagerten Hälsen angearbeitet ist, entsprechend verdreht

wird. Nachdem jene Lager auch eine geringe Seitenbewegung gestatten und durch die

„Pression“ gegen die fix gelagerte zweite Walze gedrückt werden, so

stellt sich die bewegliche Walze zur fest gelagerten richtig ein.

Bei den Walzenstühlen von Lorenz Nemelka in

Simmering bei Wien (* D. R. P. Nr.

11133 vom 27. Juni 1879), welche bereits im letzten Berichte Bd. 237*S.

112 besprochen wurden, ist durch die Lage der Walzenachsen – dieselben befanden sich

ursprünglich nicht in derselben Horizontalebene – auf

die Erhaltung der parallelen Lage hingewirkt; denn die im höheren Horizonte liegende

Walze wird sich durch ihr Eigengewicht stets längs einer Erzeugenden an die untere

Walze anzulegen trachten, wie dies in greller Darstellung aus Fig. 20

Taf. 16 ersichtlich sein dürfte. Aehnliche Anordnungen finden sich auch anderwärts

und es verdient betont zu werden, daſs hierbei ungleiche Lagerabnutzung weniger

nachtheilig auf die Walzenstellung einwirken und auch nicht so leicht eintreten kann

wie bei jenen Walzenstühlen, deren Walzen in derselben Horizontal- oder Verticalebene

gelagert sind. Das hier Gesagte gilt natürlich nur von Ausmahlstühlen, bei welchen

die Walzen nicht auf einen bestimmten Abstand eingestellt werden; ist letzteres der

Fall, dann muſs eine Stellvorrichtung vorhanden sein und durch diese, sowie durch

Lagercorrectionen, wird sich der richtige Parallelismus erreichen lassen.

Dienen Walzenstühle zum Ausmahlen und ist der verwendete Andruck

ein bedeutender, dann findet allerdings auch eine Erwärmung des Mahlgutes statt und,

um diese zu verhindern, hat P. Schneitier in Berlin mit

dem Walzenstuhle eine Aspirationsanordnung verbunden, von welcher Fig. 21

Taf. 16 eine Skizze darstellt: a ist das zum Ventilator

führende Rohr, b die Filterkammer, welche durch c, d mit dem Kasten unter den Walzen in Verbindung

steht. Wir halten diese Anordnung nicht für erforderlich, weil unserer Erfahrung

nach die Erwärmung des Mahlgutes zwischen Walzen die zulässigen Grenzen nicht

übersteigt, ja lange nicht erreicht. Der Vortheil liegt hier vielmehr in der

erhöhten Trockenheit der Mahlproducte, welche bei Exportmehlen allerdings Bedürfniſs ist. Daſs durch die Walzen das Mahlgut

minder ausgetrocknet wird als bei der Steinvermahlung, wurde beim Uebergange von der

Stein- zur Walzenvermahlung mehrorts sehr unangenehm empfunden.

Da mit den Walzenstühlen auch die sogen. Scheibenstühle, welche sich, wie bereits S. 191 hervorgehoben, durch einen

sehr kleinen Klemmungswinkel auszeichnen, nahe verwandt sind, so seien hier auch

einige Bemerkungen über diese Mahlmaschinen beigefügt. Die Einwirkung der conischen

Mahlscheiben auf das Mahlgut wird eine mehr reibende sein als die Einwirkung der

Walzen. Denn bei den letzteren gehen bei gleicher Tourenzahl der Walzen jene

Oberflächenpunkte, welche das Mahlgut klemmen, mit

demselben weiter, wobei sie durch ihre Annäherung stets mehr und mehr drückend

einwirken; bei verschiedener Umfangsgeschwindigkeit findet allerdings eine reibende

Einwirkung statt, aber das Hinschleifen des Mahlgutes erfolgt doch nur über eine

verhältniſsmäſsig geringe Strecke; denn die bei nicht geriffelten Walzen

angewendeten Differenzen der Umfangsgeschwindigkeiten sind gering. Bei den

Scheibenwalzen ist dieses Verhältniſs wesentlich anders. Es beginne im Punkte a (Fig. 22

Taf. 16) die Klemmung des Mahlgutstückchens, so bewegen sich die Oberflächenpunkte

der Scheibe A in der Richtung des Pfeiles 1 und jene

der Scheibe B in der Richtung des Pfeiles 2. Das

Mahlguttheilchen gelangt unter wachsender Pressung, der resultirenden Einwirkung

folgend, nach b, so hat es an der Oberfläche jeder der

beiden Scheiben sich um die Strecke cb hinbewegen

müssen. Findet nun auch ein Brechen des Theilchens statt, so werden die Bruchstücke

bald einer ähnlichen

Einwirkung unterworfen sein, bis sie endlich bei oo1 die engste Stelle passirt haben. Da

nun die äuſsersten Theile des Mahlgutes, auch der

Griese, stets wenigstens zum Theile aus Schalenstückchen bestehen; so findet hier

eine Verkleinerung der Theilchen ohne die bei Walzen vorkommende mögliche Schonung

der Schalentheile statt und das Ergebniſs muſs ein, namentlich bei Hochmüllerei,

auffallend minderwerthiges Mehl sein; daher sind die Scheibenmühlen als Auflös- und

Ausmahlstühle den Walzen nachzusetzen.

Betreffs selbstthätiger Abstell- und Alarmvorrichtungen siehe Seite 187.

(Schluſs folgt.)

Tafeln