| Titel: | Ueber Neuerungen an Wirkereimaschinen. |

| Fundstelle: | Band 242, Jahrgang 1881, S. 195 |

| Download: | XML |

Ueber Neuerungen an

Wirkereimaschinen.

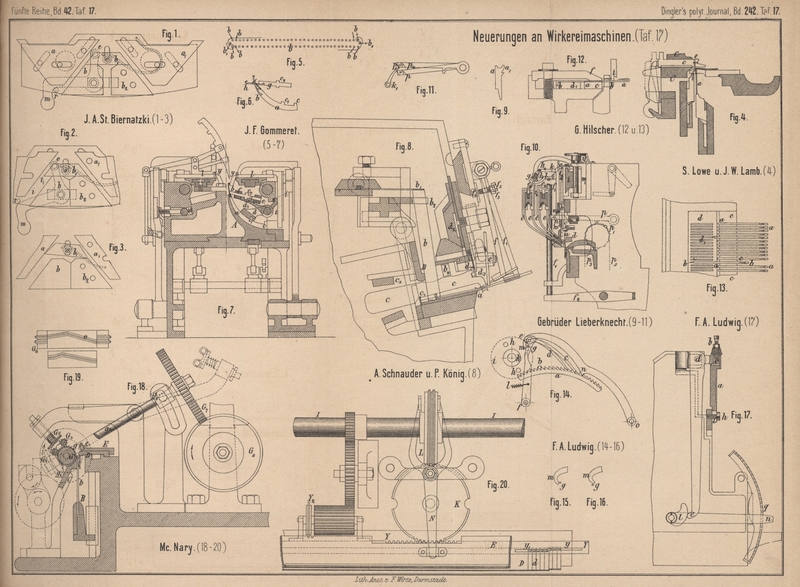

Mit Abbildungen auf Tafel 17.

(Patentklasse 25. Fortsetzung des Berichtes S. 185

Bd. 240.)

Ueber Neuerungen an Wirkereimaschinen.

Von J. A. St. Biernatzki in Hamburg

ist für Strickmaschinen folgende Schloſseinrichtung zur

Herstellung von Fangwaare nach einem neuen Verfahren (* D. R. P. Nr. 12626

vom 24. Juli 1880) angegeben worden: Man zieht diejenigen Nadeln, welche

Doppelmaschen bilden sollen, nicht mehr auf eine kürzere Strecke abwärts, so daſs

ihre alten Maschen nicht abschlagen könnten, sondern man hebt sie, wie dies schon in

Rundstühlen geschieht, nicht mehr so hoch empor, wie zur gewöhnlichen Maschenbildung

erforderlich ist, vielmehr nur so weit, daſs ihre Maschen nicht von den Zungen

abgleiten und bei der nächsten Reihe mit den neuen Henkeln in den Nadelhaken sich

vereinen. Hierzu ist das Mitteldreieck des Schlosses in drei Theile zerlegt worden

(vgl. Fig. 1 bis 3 Taf. 17),

von denen das eine Stück b2 auf der Schloſsplatte festgeschraubt, das zweite b durch einen Hebel em seitlich

verschiebbar und das dritte b1 um einen Bolzen o drehbar und mit demselben

auch aufwärts verschiebbar angeordnet ist. Das letztere obere Stück wird durch eine

Feder p auf die beiden ersteren aufgedrückt. Bleiben

alle drei Theile b bis b2 in der gegenseitigen Lage, welche Fig.

1 zeigt, so arbeitet das Schloſs wie ein solches der gewöhnlichen

einfachen Art, welches immer geöffnet ist und die Nadeln immer zur Maschenbildung

bewegt (Ränderwaare). Wenn man aber den Hebel m in die

Lage Fig. 2 bringt und durch den Stift r halten

läſst, so ist die Kante i von b gegen i1

von b1 zurückgesetzt

und beim Ausschube nach links hin steigen die Nadeln an i empor, stoſsen gegen i1, heben b1 (Fig. 3) und

dieses letztere Stück gleitet über sie hinweg; sie gelangen also nur so hoch hinaus,

daſs ihre Maschen noch auf den zurückliegenden Zungen hängen bleiben und mit den

neuen Schleifen Doppelmaschen bilden. Beim Ausschube nach rechts hin werden jedoch die

Nadeln längs der Kante b2

b1 vollständig zur

Maschenbildung empor getrieben.

Das Verlangen nach solider Ausführung der glatten Kulirwaare bei

thunlichst hoher Production derselben hat eine groſse Anzahl Verbesserungen in der

Construction der flachen mechanischen Kulirstühle hervorgerufen und auch

Bestrebungen angeregt, durch welche Strickmaschinen und Rundstühle zur Herstellung

gewisser Façonwaaren geeignet gemacht werden sollen. Da ist zunächst von S.

Lowe und J. W. Lamb in

Nottingham (* D. R. P. Nr. 14748 vom

13. Januar 1881) am Cottonstuhle hinter den

Stuhlnadeln eine Reihe von Hilfsnadeln e (Fig.

4 Taf. 17) zu dem Zwecke angebracht worden, um eine Maschenreihe schon

dann beginnen zu können, wenn die vorhergehende Reihe noch ausgearbeitet wird.

Nachdem die Kante der Platinenführungsschiene C die

Haken der Stuhlnadeln a gepreſst hat und letztere zum

Auftragen und Abschlagen der Maschen sich senken, wird die Reihe der Stifte e gehoben und die Platinen c kuliren bereits auf sie die neuen Schleifen und vertheilen dieselben

auch. Inzwischen sind aber die Nadeln a schon wieder

emporgestiegen, in die neuen Schleifen eingetreten und erfassen die letzteren,

während die Hilfsnadeln e nach unten sich herausziehen.

Die herabsinkenden Nadeln spannen die Schleifen an, während sie gegen die

Preſsschiene C sich hinneigen. Hierdurch wird die Zeit

für die Herstellung einer Maschenreihe so bedeutend abgekürzt und die wirkenden

Theile an den Hubscheiben der Triebwelle rücken auf dem Umfange der Scheiben so

dicht an einander, daſs der Stuhl nun zwei Maschenreihen, anstatt einer wie bisher,

während einer Umdrehung der Trieb welle arbeiten kann. Die Anordnung ist nicht nur

auf den Cottonstuhl zu beschränken, sondern kann auf andere Stuhlsysteme übertragen

werden.

Der flache mechanische Kulirstuhl

von J. F.

Gommeret in Troyes, Frankreich (*

D. R. P. Nr. 12917 vom 28. Juli 1880) ist geeignet

zur Herstellung rund geschlossener regulärer glatter und Ränderwaare. Er enthält zu

dem Zwecke zwei Stuhlnadelreihen b (Fig. 5 Taf.

17), welche an jedem Ende durch eine Randnadel b1 so mit einander verbunden sind, daſs sie eine

unendliche Reihe bilden. Die Führungsbleche a (Fig.

6 und 7), an

welche diese Nadeln b gelöthet sind, haben die Form von

Kreisringstücken mit vorstehenden Nasen cc1

, an denen sie von der Nuthenschiene d (Fig. 7)

erfaſst und in den Schlitten des cylindrischen Nadelbettes A so verschoben werden, daſs ihre Nadeln b

nahezu vertical auf- und absteigen. Die Schiene oder Platte d, welche mit ihrer gebogenen Nuth wie das Schloſs an einer Strickmaschine

wirkt, wird längs der festliegenden Achse e hin- und

hergezogen. Die Randnadel b1 ist auch an ein seitlich liegendes Blechstück

a gelöthet, mit ihrem Haken aber um 90° gegen dasselbe

gewendet. Geneigt gegen diese ungefähr vertical stehenden Stuhlnadeln b liegen die Maschinennadeln h (Fig. 6) auf

beiden Reihenseiten, so daſs sie auch zwischen die Rand- und Verbindungsnadeln

beider Reihen hinein geschoben werden können. Sie sind auch an Blechstücke g angelöthet und mit denselben einzeln in ihrer

Längsrichtung beweglich. Eine Nuthenplatte d1, welche ähnlich d auf

der Stange e hin und her gezogen wird, erfaſst die nach

unten vorstehenden Nasen c2 und verschiebt die Bleche g in den Lagern

f. Ein Einsatzstück i

hält durch den Arm j die Platte d1 in ihrer Arbeitslage; wird dieses Stück i

entfernt, so sinkt d1

so weit herab, daſs seine Nuth die Nasen von g nicht

mehr erfaſst und die Rändernadeln b1 dann nicht mit arbeiten, sondern die Stuhlnadeln

b allein glatte Waare bilden. Alle Nadeln b und h sind Zungennadeln.

Jede Langseite der Maschine enthält einen Fadenführer yl und jeder Faden wird auf die Nadeln seiner Seite, auf die eine

Verbindungsnadel und auch auf die Randnadel der anderen Seite gelegt, wodurch die

von beiden Fäden entstehenden zwei flachen Waarenstücke zu einem rundgeschlossenen

Stücke verbunden werden. Eine neue Art Decknadeln, ähnlich den Reiſsfedern, wird

benutzt, um von den Zungennadeln die Maschen ab- und auf andere sie aufzudecken,

also die Waarenbreite zu mindern. Während dieses Minderns verschieben sich die

beiden Stuhlnadelbetten A, so daſs die Decknadeln ihre

Maschen auf die nächst inneren Nadeln hängen können und zugleich die leeren Nadeln,

welche nicht mehr mit arbeiten sollen, aus dem Bereiche des Fadenführerweges kommen.

Die Herstellung eines Strumpfes beginnt am Doppelrande desselben, die Ferse wird mit

einer Seite der Maschine als Deckelferse gearbeitet und die Fuſsspitze bis zu einem

schmalen Stücke, welches genäht werden muſs, gemindert.

Der flache Wirkstuhl von A.

Schnauder und P. König in

Neustadt bei Chemnitz (* D. R. P. Nr.

13466 vom 10. August 1880) enthält einzeln bewegliche Spitzennadeln a (Fig. 8 Taf.

17), deren jede am rechtwinklig aufgebogenen Endhaken vom Schlitze eines Hebels b erfaſst wird. Diese Hebel haben nicht einen

eigentlichen Drehbolzen, sondern werden über ihrer oberen Führung b2 von Federn b1 gehalten, unten

durch ein Keilstück b4

einzeln einwärts geschoben und durch eine schwingende Schiene B wieder gemeinschaftlich nach auſsen gedrückt. Die

Platinen sind nur fallende oder Kulirplatinen; sie bilden zweiarmige Hebel c, welche mit einem Einschnitte auf der Kante c, aufliegen und am linksseitigen Ende so viel schwerer

sind, daſs sie immer vorn über den Nadeln stehen; zur gröſseren Sicherheit drückt

noch eine Schiene c3

die hinteren Platinenenden abwärts, wenn der schwingende Hebel B, mit welchem c3 verbunden ist, die Nadeln vorwärts treibt. Das

Röſschen d verschiebt sich mit seinem Schlitten längs der Stange d2 und ist so geformt,

daſs es die Platinen c einzeln senkt, bald darauf aber

durch d3 auch wieder

aus den Nadeln heraushebt. An dem Schlitten sind zwei Preſsräder e, vor und hinter dem Röſschen wirkend, angebracht,

welche die Nadeln während ihres Zuges zur rechten Zeit einwärts pressen. Diese Räder

können glatten oder gezahnten Umfang haben, also auch Musterräder sein und, damit

man sie zur Herstellung von Preſsmustern in den folgenden Reihen auch verstellen

kann, ist auf jeder Seite der Nadelreihe noch eine kurze Reihe glatter Stäbchen

angebracht, auf welche die Räder am Ende des Röſschenschubes auflaufen. Bleiben

diese Stäbchenreihen in gleicher Lage zur Nadelreihe, so behält auch das

Musterpreſsrad ein und dieselbe Stellung zu den Stuhlnadeln beim Hin- und Rückgange;

verschiebt man aber die Stäbchenreihe, nachdem die Räder auf ihr stehen, um eine

oder mehrere Nadeln, so wird auch das Preſsrad um ebenso viele Nadeln gegen die

Stuhlnadelreihe versetzt. Dies bildet eine neue Art der Herstellung einfacher

Preſsmuster an flachen Stühlen. Zwei Fadenführer f und

f1 sind angebracht,

um plattirte Waare zu arbeiten; eine verschiebbare Schiene f4, auf deren Erhöhungen und Vertiefungen

die Stellschrauben f5

drücken, ändert die Lage der Fadenführer derart, daſs der eine oder andere seinen

Faden weit hinter auf die Nadeln legt zum Ueberdecken des vorderen Fadens, so daſs

damit Farbmuster gearbeitet werden können.

Die Anordnung von Vertheilungsplatinen

und von vier- oder mehrfachem Fadenwechsel am Wirkstuhle von Gebrüder

Lieberknecht in Abtei Oberlungwitz, Sachsen (* D. R. P. Nr. 13401 vom 29. September

1880) wird durch die Fig. 9 bis

11 Taf. 17 verdeutlicht. Die Einrichtung bildet einen neuen Versuch, die

mechanischen Stühle als zweinädlige Stühle zu bauen, ihnen also stehende und

fallende Platinen, die letzteren allerdings ohne Schwingen, zu geben, weil die

Ansicht noch weit verbreitet ist, daſs dergleichen Stühle gleichmäſsigere

Maschenlagen ihrer Waaren ergeben. Es wird dabei wohl übersehen, daſs die Einwirkung

der Masse in den Schwingen der Zweinadelstühle die wesentlichste Veranlassung zur

besseren Ausprägung der Maschenform ist. Im vorliegenden Falle sind ba (Fig. 10)

die fallenden und aa1 (Fig. 9 und

10) die stehenden Platinen, welch letztere am Vorsprunge a1 von der

Platinenbarre c gehalten werden; w ist das Mühleisen und d

die gewöhnliche Kammpresse. Die Anbringung vieler Fadenführer e (vier in Fig. 10)

erfordert, daſs die Kulirnasen der Platinen ab

hoch über den Nadeln stehen, und, um diese Höhe wegen der groſsen Kulirtiefe nicht

zu übertreiben, hat man sämmtliche Fadenführerschienen f1 an den Tragstäben f befestigt und hält sie durch Hebel f2 sowie durch

verschiedene groſse Hubscheiben in geeigneter Höhe, so daſs der jeweilig arbeitende

Fadenführer sicher über der Nadelreihe steht, während andere am Rande entweder tief zwischen die Nadeln,

oder hoch zwischen die Platinen gehalten werden.

Der Röſschenschlitten m bewegt durch Reibung an der

Stange f2 den Arm f1, welcher den

Schieber g an der schwingenden Welle h verschiebt. Ein Mitnehmer am Schieber g erfaſst das obere Ende e2 irgend eines Fadenführers, je nachdem

die Welle h von dem Hebel h2

k gewendet wird. Die Stellung von h und vom Mitnehmer an g

reguliren einzelne Stäbe o mit verschieden weit

vorstehenden Nasen, durch welche der Hebel kh2 vorwärts gestoſsen oder (unter Vermittlung einer

Feder) zurückgezogen wird, je nachdem einer oder der andere der Stäbe, wie o1 (Fig. 10),

durch seinen Hebel p gehoben wird. Letztere Bewegung

vermittelt endlich eine Musterkette p3 mit Erhöhungen p1, die über ein Zahnrad läuft. Eine sehr sinnreiche

Vorrichtung ermöglicht das Sinken des einen Hebels p

selbstthätig beim Heben eines anderen: Es hat jeder solcher Hebel vorn ein nach

aufwärts drehbares Stück p5 (Fig. 11)

und er stemmt sich in seiner höchsten Lage mit dem festen Theil p4 auf eine Klappe k1, welche über die

ganze Breite der Hebelreihe p reicht. Hebt sich nun ein

anderer Arm p, so drückt er die Klappe k1 nach links hin von

p4 ab und, da p5 nach oben sich

wendet, so fällt p4

sofort herab, worauf p sich hebt, bis die Klappe k1 unter sein festes

Ende gekommen ist und ihn unterstützt.

Die Röſschenschiene i ist fest mit dem Mühleisen w verbunden und wird von den Stäben w1 getragen; man kann

sie durch eine unter den Muttern dieser Stäbe liegende Schiene y1

, welche keilförmige Erhöhungen trägt, heben und senken

und benutzt diese einfache Stellvorrichtung zur Herstellung von Langreihen. Die

Vorrichtungen zum Ein- und Ausrücken der einzelnen Fadenführer, also die Welle h mit Hebel h2k, die Stäbe o mit den Hebeln p und das Rad mit der

Musterkette p3, liegen

sämmtlich auſserhalb des Stuhles und sind an einer Seite desselben befestigt.

Eine Vorrichtung an Kulirstühlen zum

Wirken regulärer Waaren mit Laufmaschen, welche bis in die Deckkanten

reichen, von G. Hilscher in

Chemnitz (* D. R. P. Nr. 13576 vom 9.

October 1880) besteht nach Fig. 12 und

13 Taf. 17 darin, daſs hinter dem gewöhnlichen Nadellager c für die fest eingesetzten Nadeln a noch eine zweite Schiene d auf die Nadelbarre aufgeschraubt ist, welche lange Schlitze d1 enthält und in

denselben die umgebogenen Endhaken derjenigen Nadeln b

führt, die man behufs Herstellung von Laufmaschen so weit zurückgeschoben hat, daſs

die Platinen i nicht Faden auf sie kuliren können.

Gelangt man nun aber mit dem Mindern der Waare bis an eine solche Laufmaschenstelle,

so würde eine auf dieselbe übergehangene Masche keine Nadel finden, abfallen und

eine Fehlerstelle in der Waare verursachen. Zur Verhütung dieses Fehlers wird dann die

von der Platte f festgeklemmte Nadel b mit der Zange nach vorn gezogen und sie verhält sich

dann weiterhin genau so wie jede andere arbeitende Nadel a.

Eine Stellvorrichtung für Langreihen an

Kulirstühlen von R. Drescher in Kappel bei Chemnitz (* D. R. P. Nr. 13354 vom 26. September

1880) hat einige Aehnlichkeit mit oben angegebener Einrichtung von Lieberknecht. Die Tragarme der Röſschenschiene stützen

sich mit je einer Schraube auf eine verschiebbare Schiene und enthalten noch eine

zweite Stellschraube, welche für gewöhnliche Reihen über der oberen Gestellkante

stehen. Die Stützschiene hat Einschnitte; wenn sie also verschoben wird, bis diese

letzteren unter die auf ihr stehenden Schrauben gelangen, so sinken diese Schrauben

und mit ihr die Arme der Röſschenschiene, bis die anderen Stellschrauben in den

letzteren auf das Gestell auftreffen. Es ist hierbei also nicht durch die Tiefe des

Einschnittes in der Stützschiene die Maschen Verlängerung bestimmt, sondern es

geschieht dies vielmehr mit gewissen Veränderungen durch die Stellung der Schrauben.

Die Röſschenschiene ist übrigens noch mit Hebeln verbunden, welche sie nöthigen, in

einem Kreisbogen auf- und abwärts zu schwingen.

Die Vorrichtung zur selbstthätigen

Regulirung der Deckerbewegungen in französischen Mindermaschinen von F. A.

Ludwig in Chemnitz (* D. R. P. Nr. 13475 vom 24. September 1880) gründet sich auf

folgendes Verfahren: Seit längerer Zeit schon hat man in französischen Fuſsspitzen

die Minderkanten am oberen Ende zugespitzt; dazu ist nach der einen Einrichtung

erforderlich, daſs die Schraubenwelle, welche die breiten Decker verschiebt, für

eine Minderung doppelt so weit gedreht wird als vor dem Zuspitzen. Der Stuhl enthält

nun eine von der Triebwelle bewegte Klinke, welche das Klinkrad der Schraubenwelle

gewöhnlich um zwei Zähne umdreht, und nach der vorliegenden neuen Einrichtung ist

hierzu noch eine Klinke so angeordnet worden, daſs sie erst beim Zuspitzen der

Minderkanten in Thätigkeit tritt, das Rad während je einer Maschenreihe um einen

Zahn dreht, also in zwei Reihen, welche zwischen zwei Minderstellen liegen, die

gewünschte Drehungsgröſse auf die Schraubenwelle überträgt. Damit diese zweite

Schubklinke nicht vor der rechten Zeit in das Rad eintritt, liegt sie auf einer vom

Fadenführerbuffer getragenen Schiene, durch welche sie über das Rad hinweg geführt

wird; sie sinkt aber in einen Einschnitt der Schiene herab, wenn diese mit den

Buffern weit genug einwärts gerückt, also die Fuſsspitze schmal genug geworden ist,

so daſs das Zuspitzen beginnen kann. Nach Beendigung des letzteren hebt ein an der

Regulirungsschiene der Buffer hängender Haken die Klinke wieder bis auf die Kante

ihrer Tragschiene empor.

Die Anordnung einer Petinetmaschine am

Ränderwirkstuhle von W. Stecher in

Reichenbrand und C. F. Uhle

in Röhrsdorf bei Chemnitz (* D. R. P. Nr. 14875 vom 8. Januar

1881) ist getroffen worden, um am Handränderstuhle Petinetmuster auf der

Maschinenseite der Waare arbeiten zu können. Sie erreicht also denselben Zweck wie

die ähnliche Einrichtung von A. Kühn (1880 238 300), unterscheidet sich aber von letzterer dadurch,

daſs die Petinetmaschine nicht zwischen die Hängarme des Stuhles eingeschoben,

sondern vor denselben an besonderen, vom Arbeiter mit den Füſsen zu bewegenden

Hebeln so aufgehängt ist, daſs sie allseitig verschoben werden kann. Sie enthält

ferner so viele Decknadeln, wie der Stuhl Maschinennadeln hat, und vor denselben

liegend eine Musterwalze, mit welcher man diese Decknadelreihe in verschiedener

Weise theilen kann, so daſs immer nur die gewünschten Decker zur Wirksamkeit

gelangen. Das Getriebe für die seitliche Verschiebung ist leicht mit der Hand zu

bewegen und die Fuſstritthebel für die Ränder- und die Petinetmaschine sind so mit

einander verbunden, daſs der Arbeiter während des Ab- und Aufdeckens leicht beide

Nadelreihen gleichzeitig und gemeinschaftlich bewegen kann.

Der Zähl- und Regulirungsapparat für

Wirkmaschinen von F. A, Ludwig in

Chemnitz (* D. R. P. Nr. 14975 vom

15. Februar 1881) enthält eine sinnreiche Vorrichtung, mit Hilfe welcher

es möglich wird, an einem gewöhnlichen Klinkrade regelmäſsig fortlaufend auch solche

Reihenzahlen abzuzählen, welche nicht in der Zähnezahl des Rades aufgehen. Man

erreicht dies dadurch, daſs man das Rad nach Erfordern entweder eine halbe oder eine

ganze Zahntheilung oder auch zwei solcher Theilungen fortdrehen läſst, und die

Mittel dazu sind folgende: Mit dem Klinkrade a (Fig.

14 bis 16 Taf. 17)

ist, wie gewöhnlich, zugleich, die Regulirungstrommel verbunden, welche einzelne

Reihen eingeschraubter Erhöhungen b enthält und mit

denselben auf Hebel wirkt, um entweder die verschiedenen Fadenführer ein- und

auszurücken, oder Hubscheiben zu verschieben u. dgl. mehr. Eine Reihe solcher Knöpfe

b von verschiedener Höhe ist bestimmt, auf den

Hebel onm zu wirken, welcher um o sich dreht und mit dem Ende n einen Stift g des Klinkhebels fe erfaſst. Dieser Klinkhebel enthält zwei

Klinken c und d, von denen

die eine c in einem vollen Zahne und die andere d im halben Zahne von a

liegt; er wird durch eine Feder l nach rückwärts

gezogen und von den beiden Stiften h des Kulirrades i vorwärts getrieben. Da das Rad i während einer Maschenreihe sich ein halbes Mal

umdreht, so ertheilt es dem Hebel fe und seinen

Klinken während dieser Zeit nur eine Schwingung vor und zurück. Der Rückschwung von

fe wird nun durch den Hebel om in verschiedener Weise begrenzt. Liegt

letzterer so tief, daſs seine Nase n auf dem Umfange

der

Regulirungstrommel ruht, so erfaſst er den Stift g in

seinem Hakenraume m (Fig. 14)

und läſst den Hebel fe so weit zurückgehen, daſs

die Stifte h ihn um eine ganze Zahntheilung seiner

Klinke c vorwärts treiben, also a sich während einer Maschenreihe um einen Zahn fortdreht. Gelangt bei

einer solchen Drehung ein niedriger Knopf b unter n, so hebt er den Hebel om etwas und der zurückschwingende Klinkhebel fe stöſst mit seinem Stifte g (Fig. 15)

schon an das Hakenende von m an, er gelangt nicht in

den Haken hinein und die Klinken c, d gehen nur um eine

halbe Zahntheilung von a rückwärts. Dabei fällt nur die

zweite Klinke d in einen neuen Zahn ein und die Bolzen

h treiben darauf den Hebel fe nur um ein kürzeres Stück vorwärts, er dreht

das Rad a also nur um eine halbe Zahntheilung während

einer Reihenzeit. Kommt aber endlich ein höherer Knopf b unter n, so wird auch der Hebel om noch höher als vorher gehoben und der Stift

g des Hebels fe

geht beim Zurückschwingen des letzteren, wie Fig. 16

angibt, unter dem Ende m hinweg. Dies gestattet dem

Hebel fe, so weit zurück zu gehen, bis er an der

Nabe k des Rades i

anliegt, und die Bolzen h treiben ihn nun um zwei Zähne

von a vorwärts, er dreht daher jetzt das Rad a während einer Reihenzeit um zwei Zahntheilungen

herum. Es sind also hierin die Mittel angegeben, um die Zähnezahl von a entsprechend der Reihenzahl eines Musterumfanges zu

vermehren und zu vermindern. Wird nur eine Verminderung angestrebt, so sind nur

Knöpfe b von einfacher Höhe erforderlich und das Ende

m des Hebels om

braucht nur den Klinkhebel fe in tiefster Lage zu

erfassen, in höherer Lage aber frei bis an die Radnabe k schwingen zu lassen, damit eine Drehung von a entweder um einen Zahn, oder um zwei Zähne erfolgt.

Der Zählapparat wird von Ludwig benutzt, um am

Wirkstuhle die Fadenführer ein- und auszurücken und um bei erforderlichen Leerreihen

die Nadelbarre schneller als gewöhnlich zurückzuziehen, damit ihre Nadeln die

Maschen der Waare bereits in den Haken haben, wenn sie gepreſst werden.

Vorrichtung an Wirkmaschinen zur sicheren Verstellung der

Kulirtiefe während des Wirkens von F. A. Ludwig in

Chemnitz (* D. R. P. Nr. 14774 vom

21. December 1880). Die Hängarme a eines

Wirkstuhles, welche die Platinen und das Röſschen tragen (Fig. 17

Taf. 17), sind mit Stellschrauben b in die kurzen Armee

einer Welle d eingehängt und werden am unteren Ende im

Schlitze i von der Schraube h geführt, so daſs sie sich heben und senken, also die Platinen in

verschiedene Höhe zur Nadelreihe bringen können. Dadurch können von der Falltiefe

der Platinen verschieden groſse Theile unter die Nadelreihe gelangen, also

verschieden lange Schleifen entstehen. An der Welle d

ist ein langer Arm de befestigt, dessen unteres

Ende durch das Gewicht des Hängewerkes und seinen Druck auf c immer an einen Hebedaumen l angedrückt

wird. Mit einem im Zahnbogen q verstellbaren Arme n kann man den Daumen l

drehen und damit das Hängewerk a heben oder senken.

Diese Verstellung der Waarendichte kann während des Wirkens selbst geschehen und in

weiten Grenzen, bis zum Arbeiten von Langreihen, vorgenommen werden. Die Curve von

l ist so geformt, daſs sie bei gleichen

Ausschwingungen auch das Platinenwerk um gleiche Stücke verstellt.

Daſs auch Rundwirkstühle oder Rundstrickmaschinen wiederholt zur Herstellung fertiger

regulärer Waaren, namentlich Strümpfe, in Benutzung genommen werden, zeigt der

Prospect einer in England zu gründenden Actiengesellschaft, der London and Leicester Hosiery Company, Limited, welche

mit einem Kapitale von 3 Mill. Mark die Ausbeutung der Rundstrickmaschine von Griswold (1880 237 220) und

derjenigen von Shaw beabsichtigt. Die Rundstrickmaschine von R. F.

Shaw (* D. R. P. Nr. 11341 vom 20. August 1879) kann sowohl Ränder-, als

auch glatte Waare arbeiten; sie stellt in letzterer die Form der Ferse und der

Fuſsspitze eines Strumpfes dadurch her, daſs an eine Seite des Waarencylinders durch

oscillirende Bewegung des Nadelkranzes Ausbauchungen angearbeitet werden, welche

ohne Weiteres die Ferse bilden und welche, wenn man ihre letzte Maschenreihe an die

zurückgebliebene Hälfte des Cylinders annäht, auch die Stelle der Fuſsspitze

vertreten können. Es entsteht dadurch eine Naht über den halben Fuſsumfang beim

Beginn der Fuſsspitze, ganz so wie in den Strümpfen von der alten Mc Nary'schen oder

Bickford'schen Rundstrickmaschine. Die Fadenzuführung und die Regulirung der

Bewegungen machen Shaw's Maschine zu einem überaus

umständlichen Apparate, der schlieſslich ja doch nicht wirklich gute und feine

Kulirwaaren liefert, da sowohl die Maschenlage, als auch die Form der Gegenstände

mangelhaft bleiben wird.

Der flache Kettenstuhl von McNary (* D. R. P. Nr. 13769 vom 6. October 1880) ist

schon einmal in diesem Journale (1880 236 114) nach

Angaben des Textile Manufacturer als ein „englischer

Kettenstuhl für gewirktes Tuch“ erwähnt worden. Auf Taf. 17 geben Fig.

18 bis 20

diejenigen Stücke an, aus denen die Haupteinrichtung des Stuhles zu ersehen ist.

Derselbe war Mitte Juli d. J. einige Zeit lang in Berlin aufgestellt und in Betrieb

und entsprach vollkommen den früher gern achten Angaben in Bezug auf seine

überraschend hohe Arbeitsleistung, welche die eines mechanischen Webstuhles etwa um

das Fünffache und die eines gewöhnlichen Kettenwirkstuhles nahezu um das Dreifache

übertrifft. Die Nadeln b (Fig. 18)

stehen fest in einer beweglichen Nadelbarre B und gehen

für eine Reihenbildung einmal auf und ab durch die von den Röhrchen e geführten Kettenfäden hindurch (ungefähr 200 mal in einer Minute). Die

Kettenmaschine E enthält einzelne Röhrchen e, welche die Fäden führen, sie liegt auf der

Preſsschiene D und wird durch Zähne Y (Fig. 20)

und ein Zahnrad K behufs der Legung der Fäden seitlich

verschoben. Das Rad K erhält seine Drehung vor- oder

rückwärts durch die an der Triebwelle I sitzende

bekannte Mc Nary'sche Schnecke L, deren beide parallele Gänge einmal unterbrochen und, ähnlich Fig.

19, durch einen einzigen Gang so mit einander verbunden sind, daſs hiermit

der Apparat wie eine Schnecke wirkt und zwar rechts- oder linksgängig, je nachdem

dieses Verbindungsstück gewendet wird. Letzteres ist gerade gestreckt und nicht

gebrochen wie G6 in

Fig. 19. Ein besonderer Musterapparat regulirt die Verstellung des schräg

liegenden Verbindungsstückes in dieser Schnecke. Mit der seitlich fortschreitenden

Kettenmaschine E wird auch eine Schiene Y mit Nuth yy1 verschoben, welche an beiden Enden des Stuhles

einzelne Pressenstäbchen d führt und dieselben

zurückzieht, wenn die Maschine auf die betreffenden Stuhlnadeln am Rande nicht mehr

Faden legt, damit die alten Maschen von diesen Nadeln nicht abfallen, sondern fester

Rand entsteht. Die Verbindung zwischen der Schiene Y

und der Kettenmaschine E vermittelt die Scheibe Y2, deren Welle in den

an Y befestigten Lagern liegt und deren äuſserer Rand

in einem Einschnitte von D sich dreht. Bei der Umkehr

der Legungen wird eine Verschiebung von E gegen Y und die Pressenstäbchen d erforderlich; es rückt dann der von L mit

bewegte Hebel N die Maschine E zur Seite, wenn die Scheibe Y2 mit einem weiten Ausschnitte am Schlitze in D sich vorbei dreht.

Die Preſsschiene D bewegt sich behufs des Pressens gar

nicht, sondern die Nadelhaken b streichen während des

Auf- und Abganges so dicht an ihr vorbei, daſs sie „gepreſst“ werden.

Die fertige Waare wird von der in einer Muldenführung C

sich drehenden Riffelwalze G (Fig. 18) in

der Weise abgezogen, daſs zuerst die Walze sich vorwärts dreht, dann aber ein wenig

zurückgeht, damit durch die Fadenspannung die neuen Maschen in die richtige Länge

gezogen werden können. Durch Druckrollen G4 und eine Feder G5 wird die Walze G auf ihre Mulde C gedrückt, die Umdrehung

erfolgt durch Kegelräder g, g1, Welle g2

, Schneckenrad G7 und Schnecke G6

; letztere enthält als treibendes Stück den gebrochenen

Gang o (Fig. 19),

welcher zuerst die Waare straff abzieht und dann wieder um wenig zurückläſst. Die

Welle g2 hat ein

verstellbares Lager g3,

damit man verschieden groſse Räder G7 anwenden und den Abzug entsprechend der

Liefermenge oder Waarendichte einstellen kann. Die Mulde y bildet zugleich den Abschlagkamm, in dessen seitlichen Schlitzen die

Stuhlnadeln b sich führen.

Die erheblichen Ersparnisse in den Bewegungen der Kettenmaschine und der Presse, die

sichere Wirkung des Waarenabzuges und die Anordnung der Stücke bDEG, welche die Platinen überflüssig macht, also auch deren Bewegung

erspart, erklärt die Möglichkeit des schnellen Ganges, welcher auch für feinere

Stühle als der bisher gebaute anwendbar sein wird. Der in Berlin arbeitende Stuhl

enthielt 6 Nadeln auf 1 Zoll englisch und verarbeitete starkes Cheviotgarn zu

Kleiderstoffen; er enthielt auch einen ganz sicher wirkenden Ausrückapparat, welcher

den Stuhl beim Reiſsen eines Kettenfadens sofort zum Stillstande brachte.

Tafeln