| Titel: | Neuerungen im Mühlenwesen; von Prof. Friedr. Kick. |

| Fundstelle: | Band 242, Jahrgang 1881, S. 263 |

| Download: | XML |

Neuerungen im Mühlenwesen; von Prof. Friedr.

Kick.

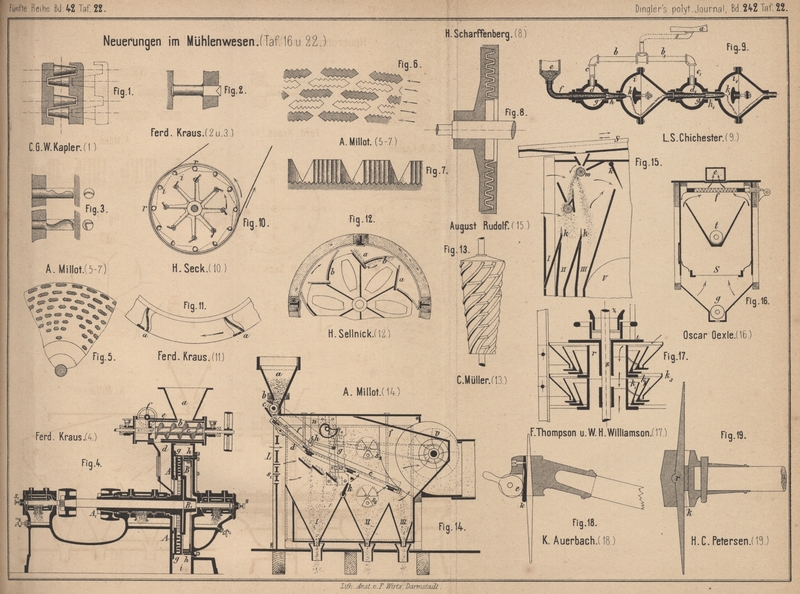

Mit Abbildungen auf Tafel 22.

(Patentklasse 50. Fortsetzung des Berichtes S. 181

d. Bd.)

F. Kick, über Neuerungen im Mühlenwesen.

Desintegratoren, Schlagstiftmaschinen, Scheibenmühlen

werden theils zur weiteren Verkleinerung des auf Glattwalzen vorgequetschten oder

auf Riffelwalzen geschroteten Weizens, theils aber zum Zwecke des Abmahlens der

höheren Schrote verwendet, welche als noch ziemlich mehlhaltige Schalen oder Kleien

betrachtet werden können, deren Endosperm oder Mehltheilchen man durch die

schlagende Wirkung dieser Maschine abzustoſsen sucht.

Für diese letzte Verwendungsweise können die Desintegratoren auch in gröſseren

Mühlen, welche Hochmüllerei treiben, mit Erfolg angewendet werden; so geschieht es

z.B. in einer Mühle in Pest zum Ausmahlen des 6. und 7. Schrotes. Für die ersten

Schrotungen, sowie für das Auflösen der Griese müssen die Walzen als weit

vortheilhafter bezeichnet werden, weil durch sie die Verkleinerung allmählicher und

mit gröſserer Schonung der Kleie erfolgt.

In der Flachmüllerei hingegen haben die Desintegratoren als eine ganz wesentlich der

Verkleinerung dienende Maschine Fuſs gefaſst und werden sich dort vielleicht auch

erhalten. Mit vollem Rechte werden sie bereits mehrseitig mit

Aspirationsvorrichtungen verbunden, weil die lebhafte Verkleinerung, welche sie

bewirken, nicht ohne Erwärmung und Verdunstung von Feuchtigkeit vor sich gehen kann

und es daher gut ist, für Luftwechsel zu sorgen. Diesbezüglich sind zu erwähnen die

Patente von Ferd. Kraus in Neuſs a. Rh. (* D. R. P. Nr. 11834 vom 14. März 1880) und C. G. W.

Kapler in Berlin (* D. R. P. Nr. 13260 vom 9. Januar 1880). Diese beiden

Maschinen arbeiten mit zwei in entgegengesetzter Richtung rotirenden

Schlagstiftscheiben. Kapler benutzt conische

Schlagstifte und kann durch Verschiebung des Kammlagerbockes der einen Scheibe die Abstände

der Bolzen während des Ganges verändern, wie dies durch Fig. 1 Taf.

22 angedeutet ist; während Kraus Schlagbolzen anwendet,

welche an beiden Enden verdickt sind (vgl. Fig. 2 Taf.

22), und hierdurch dieselben mehr vor Abnutzung schützt, welche sich bei

cylindrischen Bolzen erfahrungsmäſsig so ergab, wie dies Fig. 3

andeutet. Die Kraus'sche Anordnung dürfte rationeller

sein; denn bei jener von Kapler arbeiten die

Schlagbolzen nicht ihrer ganzen Länge nach, sobald ihre Entfernung durch

Herausschieben des Lagerbockes vergröſsert wird. Da die Kraussche Maschine jedenfalls zu den durchdachtesten Constructionen dieser

Gruppe von Maschinen gehört, so mag dieselbe durch Fig. 4 Taf.

22 im Verticalschnitte dargestellt sein, indem sich dabei auch noch Gelegenheit

findet, auf einige Eigenthümlichkeiten aufmerksam zu machen.

Das Mahlgut gelangt von der Gosse a in den Cylinder b, dessen langsam bewegte Transportschnecke c es nach d führt. Hierbei

bildet das Mahlgut gegen auſsen den Verschluſs und kann

der Zufluſs durch den röhrenförmigen Schieber e von f aus regulirt werden. Von d gelangt das Mahlgut in die Aussparung der mit etwa 250 bis 300 Touren

rotirenden Vertheilungsscheibe A, gegen welche die

gleichfalls mit Schlagstiften armirte Scheibe B mit

1800 bis 2000 Touren arbeitet. Wenn das Mahlgut die Scheiben verläſst, aus denselben

ausgeschleudert wird, so fliegt es. an die Zähne zweier Zahnringe g und h, von welchen g fest mit dem Gestelle verbunden ist, während h sich gegen g verstellen

läſst. Hierdurch lassen sich die Zwischenräume der Zähne oder Zinken und dadurch

wohl auch die Einwirkung dieser Zinkenringe, welche die Scheiben concentrisch

umgeben, abändern. Hat das Mahlgut die Zahnringe verlassen, so wird es durch den

äuſseren Mantel nach i geleitet und abgeführt. Das

Mehlrohr i steht in geeigneter Weise mit der Aspiration

in Verbindung. Aus der Figur ist ersichtlich, daſs die Scheibe B auf der Vollachse B1 aufgekeilt ist und die Scheibe A auf der Hohlachse A1. Die Achse B1 ist durch Schrauben s,

s1 stellbar; daher läſst sich auch der

Scheibenabstand berichtigen. Die durch die Aspiration abgesaugte Luft wird durch die

hohle Welle A1

nachgesaugt; die Lager endlich sind durch Wasserumlauf gekühlt.

Diese Maschine soll stündlich 1000k vorgequetschtes

Getreide verkleinern und beim ersten Durchgange eine Mehlausbeute von 7 bis 40 Proc.

liefern. Bei einem Durchmesser von 600mm der

Stiftscheiben ist der Kraftverbrauch angeblich 4 bis 5e.

Verwandt hiermit ist ferner auch die von A. Millot in Zürich als „Universal-Schrotstuhl“ eingeführte und

unter * D. R. P. Nr. 8555 und Zusatz * Nr. 12457 vom 29. Juni bezieh. 4. November

1879 ab patentirte Maschine, welche jedoch ebenfalls, in so weit sie für

Hochmüllerei Verwendung findet, zur Ausarbeitung der höheren Schrote, hingegen als eigentliche

Verkleinerungsmaschine für Roggen und Mais, sowie in kleineren Mühlen auch für

Weizen dient.

Die eine Zahnscheibe ist mit dem Gestelle fest verbunden, die zweite rotirt mit der

geringen Tourenzahl von 300 bis 400, indem es in Folge der Form der Verzahnung mehr

darauf angelegt ist, die Mehltheilchen vom Schrote abzustreifen, als durch Wurf oder

Schlag abzusprengen. Vgl. Fig. 5 bis

7 Taf. 22; erstere Figur stellt ein Stück einer der Mahlscheiben vor.

Die Scheiben sind Hartguſs und ihre conischen Zahnreihen sind so gebildet, daſs die

Zähne gegen den Umfang dichter stehen, wie Fig. 5

zeigt. In Bezug auf die Anordnung dieser Maschine ist noch zu erwähnen, daſs beim

Einlaufe ein Walzenpaar das Mahlgut vorquetscht.

H.

Scharffenberg in Pinneberg, Prov. Holstein (* D. R. P. Nr. 11139 vom 14. December

1879) hat eine für Müllereizwecke fehlerhafte Construction einer

Schleudermühle angegeben, denn seine Mahlscheiben, welche nach Fig. 8 Taf.

22 gebildet sind und mit den fein geriffelten Seitenflächen der ringförmigen

Erhöhungen in einander greifen, müssen bei den angegebenen 1400 Touren der bewegten

Scheibe eine Zerreiſsung der Kleientheilchen bewirken und daher ein schlechtes,

miſsfarbiges Mehl liefern. Dieser Erfinder denkt sich, daſs durch die

Centrifugalkraft „eine so dichte Zusammenschiebung“ der Mahlguttheilchen in

den Furchen stattfindet, daſs „eine Zerreibung des Mahlgutes in sich (!) selbst

erzielt wird“; die fein geriffelten Seitenflächen sollen hierbei nicht

mitwirken, sondern nur bedingen, daſs das Mahlgut die rotirende Bewegung mitmacht. –

Es ist wohl klar, daſs diesem Wunsche die geriffelten Flächen nicht nachkommen

werden.

Sobald man die Wurf- und Schlagwirkung der Desintegratoren für geeignet zur

Getreideverkleinerung hält, so muſs man auch die Berechtigung eines Apparates, bei

welchem das Getreide durch einen auſserordentlich rasch bewegten Luftstrom gegen

eine feste Fläche geschleudert und dadurch verkleinert wird, als berechtigt

anerkennen; denn die Art der Verkleinerung ist in beiden Fällen wesentlich dieselbe.

Andererseits werden aber auch alle die üblen Erfahrungen, welche man bei den

Desintegratoren betreffs der geringen Schonung der Kleie machte, hier ebenfalls

Geltung haben.

L. S.

Chichester in Jersey-City, Nordamerika (* D. R. P. Nr. 12916 vom 16. Juli

1880) hat sich einen Strahlapparat und ein Verfahren patentiren lassen,

welches seiner Originalität wegen erwähnt zu werden verdient, das aber wohl für die

Mehlerzeugung nur untergeordneten Werth besitzt. Die Sache ist eigentlich eine

technologische Umkehrung des Tilghman'schen Sandstrahl-Apparates. Während bei diesem

der Sand gegen feste Körper, Glas u. dgl., geblasen wird, damit dieselben an den

nicht durch elastische Schablone geschützten Stellen mattirt oder vertieft werden, will Chichester das Getreide gegen eine widerstandsfähige

Platte treiben und daran zerschellen. Er bedient sich hierzu des in Fig. 9 Taf.

22 skizzirten Apparates. Aus einem Gefäſse a, in

welchem sich Luft von 30 bis 35at Pressung

befindet, strömt dieselbe durch b und c in den Raum d und von

diesem durch h in den Raum i. Das Getreide wird durch das in Folge der raschen Luftbewegung

entstehende Vacuum von e durch f und g nachgesaugt, mitgerissen, gegen die

feste Wand k geschleudert und daran zerstäubt. Der

zweite Theil des Apparates ist eine Verdopplung des ersten Theiles und nicht

wesentlich. Dieser Verkleinerung soll nach der gewöhnlichen Reinigung des Getreides

ein Feuchten, Schälen, Schwitzen und endlich ein Trocknen im Vacuum folgen. Sehr

wenig sachkundig ist die Behauptung der Patentschrift: „Durch die Behandlung des

Getreides in luftdicht geschlossenen Gefäſsen werden alle Verunreinigungen

ausgeschwitzt“. Chichester's Apparat könnte den

Desintegratoren Concurrenz machen, in der Hochmüllerei wird er keine bleibende

Verwendung finden können.

Mehlsichtmaschinen. Die Verbesserungen der

Mehlsichtmaschinen oder der Beutlerei beziehen sich fast sämmtlich auf die

Centrifugal-Sichtmaschinen; denn diese sind gerade modern, wenn sie auch fast mehr

Schatten- als Lichtseiten im Vergleich zu den längst bewährten gewöhnlichen

Mehlcylindern darbieten. Die Vortheile sind Raumersparniſs und leichteres

Auswechseln der Bespannung, die Nachtheile sind gröſserer Kraftverbrauch und

bedeutend rascherer Verschleiſs der Seidengaze, selbst bei sorgfältigster Wartung

und Anwendung aller Achtsamkeit.

Durch die im Innern der Centrifugalsichter rasch rotirenden Schläger wird das

Sichtgut gegen die Bespannung geworfen und die Richtung des Fluges der Theilchen

muſs stets eine Tangente an den äuſseren Schlägerkreis

sein. Weil nun dieser Kreis nicht weit von der Bespannung absteht und diese mehr

oder minder concentrisch ist, so muſs der Winkel, unter welchem das Mahlgut gegen

die Siebfläche trifft, ein sehr kleiner oder spitzer sein. Mag auch die Bahn des

Sichtgutes durch die Luftbewegung beeinfluſst werden, sehr wesentlich kann dieser

Einfluſs doch nicht sein, weil auch die Luft eine kreisende Bewegung annehmen muſs.

Dieses schräge Auffliegen des Sichtgutes mag mit eine der Ursachen des starken Gaze

Verbrauches sein.

Der wesentlichste Vortheil der Centrifugalsichter ist wohl die Raumersparniſs und, um

diese noch weiter zu treiben, hat Nagel und Kaemp in

Hamburg (* D. R. P. Nr. 15289 vom 24.

December 1880) den Beutelkasten seiner Höhe nach dadurch reducirt, daſs

er unter dem Cylinder zwei Mehlschrauben anbrachte,

welche ein so weites Verlängern der Rutschflächen nach abwärts nicht erfordern.

Die meisten übrigen „Verbesserungen“ beziehen sich auf die Form der Schläger

oder die Lage der Bespannung.

Heinrich

Seck in Frankfurt a. M. (* D. R. P. Nr. 15061 vom 19. September 1880) bespannt den

Sichtcylinder stufenförmig, wie dies Fig. 10

Taf. 22 darstellt. Das Gerippe des Sichtcylinders ist aus Eisenröhren gebildet; die

etwas weiteren Röhren r sind mit Stiften besetzt, an

welchen das eingesäumte Seidengaze befestigt und dann um die kleineren Rohre i und zwischen deren Anschluſsleisten so herum gelegt

wird, wie es die Figur andeutet. Durch diese Anordnung ist erreicht, daſs die

Winkel, unter welchen das Mahlgut gegen die Siebflächen geschleudert wird, weniger

spitz, also günstiger ausfallen.

Ferd. Kraus in Neuſs a. Rh. (* D. R. p. Nr. 12460 vom

15. Mai 1880) hat die in Fig. 11

Taf. 22 dargestellte Flügelform gewählt und will dadurch einerseits erreichen, daſs

der Flügel nach einem Stillstande der Mühle die am Grunde des Cylinders

angesammelten Massen gut fasse und weiter führe; andererseits soll das ergriffene

Sichtgut durch die Spalte a gegen den Sichtcylinder

treten. Dies wird zwar geschehen, aber auch nur in der Richtung der Tangente, und

kann durch diese Flügelform nicht viel gewonnen werden.

Eine noch weniger wesentliche Aenderung ist jene, welche Wilh. Herm.

Bernhardt in Stettin (* D. R. P. Nr. 14158 vom 30. October 1880) einführte, indem

er auſser vier Schlägern gewöhnlicher Construction noch vier Zwischenflügel

anbrachte, welche mit Kämmen wechselweise versetzter Rohrstifte besetzt sind.

H.

Sellnick in Leipzig (* D. R. P. Nr. 13823 vom 26. Mai 1880) lieſs sich die in Fig.

12 Taf. 22 dargestellte Flügelform patentiren, bei welcher die Flügel a als Schläger oder Treiber wirken, während jene a die Aufgabe haben sollen, das Sichtgut wieder vom

Umfange zurück, gegen einwärts zu ziehen, wodurch eine bessere vertheilende

„Wechselwirkung“ entstehen soll. Es ist möglich, daſs durch diese

Anordnung noch mehr Luftwirbel entstehen als gewöhnlich; viel kann sie aber zur

besseren Wirkung wohl nicht beitragen.

Mehr von dem Hergebrachten abweichend ist die Sichtmaschine von

Hermann

Paatz in Hamburg (* D. R. P. Nr. 14897 vom 14. December 1880). Diese Maschine

besitzt vier Schläger und zwischen denselben angeordnet vier durch hohle Arme und

die hohle Achse mit einem Druckventilator verbundene Röhren, welche gleich den

Schlägern rotiren und durch eine Reihe von Düsen Luft gegen den Siebcylinder blasen.

Es ist wohl möglich, daſs diese vielen die Innenfläche des Siebes treffenden

Luftströme sowohl anhaftendes Sichtgut durchtreiben, als zusammenhängende anhaftende

Mahlguttheilchen entfernen; aber wenn Luft in das Innere der Maschine geblasen wird,

so muſs aus derselben

auch Luft entweichen können. Diese wird mit Mehltheilchen geschwängert sein und

würde, falls nicht durch Aspiration mit Mehlfilter für die staubfreie Luftabfuhr

gesorgt wäre, zu mannigfachen Unzukömmlichkeiten führen.

Die verticale Anordnung der Centrifugal-Sichtmaschinen unterliegt zwar keinem

Anstände; sie empfiehlt sich aber wohl selten, weil man bei den gleichen

Stockwerkshöhen weit weniger Cylinder über einander anbringen kann und dann

gezwungen ist, das Mahlgut durch kleine Elevatoren mehrmals zu heben.

C. Müller

und Comp. in Bockenheim bei Frankfurt a. M. (* D. R. P. Nr. 10517 vom 23. December 1879)

hat sich eine Sichtmaschine mit feststehendem verticalem Gazekegel patentiren

lassen, in welchem ein Blechkegel mit im Querschnitt dreieckigen Leisten rotirt,

dessen Form aus Fig. 13

Taf. 22 ersichtlich ist.

Andere Neuerungen, so namentlich jene, bei welchen rotirende Bürsten verschiedener

Anordnung das Mehl durch den Sichtcylinder bürsten sollen, oder solche, bei welchen

den Bürsten die Aufgabe zufällt, von auſsen wirkend die Maschen des Siebes frei zu

halten, können übergangen werden, weil sie zumeist nur geringe Abänderungen bereits

längst aufgegebener oder nur bei roher Flachmüllerei angewendeter Mechanismen

sind.

Griesputzmaschinen. Es liegen hier weniger, aber ein

Paar recht gute Neuerungen vor. Zunächst sei A.

Millot's Maschine zum Putzen feiner weicher Griese erwähnt, welche auf dem

Princip der Cabanes'schen für eben diesen Zweck bei richtiger Wartung gleichfalls

sehr guten Putzmaschine beruht. Fig. 14

Taf. 22 zeigt bei a die Gosse, b ist die Regulirung des Einläufers, c die

Speisewalze, d und e sind

die an den Federn f hängenden Siebe, welche ihre

rüttelnde Bewegung von der verticalen Welle g erhalten.

Der Ventilator v zieht die Luft ab, welche von auſsen

bei L und durch die Luftregulirschieber s1 bis s3

eintreten kann; k ist eine Regulirungsklappe. Die

Luftströme lassen die leichteste Kleie gar nicht durch das Sieb, sondern treiben sie

von demselben gegen den Ventilator. Die schwersten und besten feinen Griese gelangen

nach I, mindere Sorten (Ueberschläge) nach II und III. Damit mildere

Griese nicht die Siebe verlegen, ist der Hammer h

vorhanden, welcher von der unrunden Scheibe i seine

Bewegung erhält, durch die Schnur n aber auſser

Thätigkeit gesetzt werden kann.

Aug. Rudolf, Müller in Eibenstein (Niederösterreich),

hat die durch Fig. 15

Taf. 22 dargestellte Griesputzmaschine, gleichfalls mit saugendem Ventilator V arbeitend, eingeführt, bei welcher die mit 250 bis

400 Touren arbeitenden Holzwalzen w den vom Sauberer

S zugeführten Gries in einem feinen, aufgelösten

Strahle vor den Wind bringen und hierdurch die Wirkung desselben wesentlich erhöhen.

Bei I sammelt sich der beste, in II ein minder schwerer Gries und in III die leichteren Ueberschläge an. Um dieselbe

Maschine zum Putzen verschiedener Griesnummern verwenden zu können, läſst sich die

Geschwindigkeit der Förderwalzen verändern, zu welchem Zwecke sowohl an diesen, wie

an der Ventilatorachse, von welcher der Antrieb der Walzen ausgeht, kleine

Stufenscheiben angebracht sind. Mit k sind auch hier

Stellklappen bezeichnet.

Unter der Bezeichnung „Siebvorrichtung mit abklopfbarem

Luftfilter“ lieſs sich Oscar Oexle in

Augsburg (* D. R. P. Nr. 9718 vom 8.

April 1879) eine Gries- und Dunstputzmaschine patentiren, deren

wesentlichste Eigenthümlichkeiten aus dem Querschnitte Figur 16

Taf. 22 erkannt werden können. S ist das Sieb oder der

Sauberer, welchem die Griese durch ein Rohr zugeführt werden. Die Luft wird durch

einen Saugventilator bei e abgeführt und tritt in den

schrägen unteren Seitenwänden die äuſsere Luft nach, welche, durch das Sieb gehend,

die leichten Theile mitnimmt und gegen das Luftfilter f

führt, von welchem sie, namentlich beim Abklopfen, nach t gelangen. Bei g werden die schwersten

Griese erhalten; leichter Uebergang bleibt am Sauberer S, Kleie gelangt nach t. Durch g und t sind

Transportschrauben angedeutet. Die Abführung der Sichtproducte erfolgt durch

Schläuche, deren Klappen sich nach auſsen öffnen und der Luft keinen Zutritt

gestatten. Die Maschine dürfte sich für milde Griese gut eignen.

Friedr.

Thompson und W. H. Williamson in

Wakefield, England (* D. R. P. Nr.

10404 vom 6. December 1879) haben eine Griesputzmaschine construirt,

welcher Haggenmacher's Kesselmaschine als Grundlage gedient haben mag. Die Maschine

hat mehrere Etagen, deren nur zwei die Figur 17

Taf. 22 darstellt. Das Ende der Zuführgosse ist bei z

angenommen. Mit der verticalen rotirenden Spindel s

sind der Streuteller t, das Blechrohr r und die Kegel k1, k2, k3 mit ihren kleineren Streutellern

verbunden. Man hat es hier, wie ersichtlich, mit einer zu den

Centrifugal-Griesputzmaschinen gehörigen Maschine zu thun. Die Luft wird durch den

Saugventilator aus r abgesaugt, tritt daher von auſsen

nach und wird schlieſslich den Gries in drei Sorten geschieden haben. Diese Maschine

wird sich besonders zum Putzen feiner Griese und harter Dünste eignen.

Bei allen diesen Anordnungen hängt die richtige gute Wirkung wesentlich davon ab,

daſs die Stärke des „Saugwindes“ der Griesqualität richtig angepaſst ist.

Daher darf man nicht Maschinen, welche verschiedene Griesqualitäten bearbeiten,

durch denselben Ventilator betreiben, wie dies zuweilen vorkommt.

Daſs sich bei der jüngsten Müllerei-Ausstellung in London nach

einer Angabe der Mühle die Griesputzmaschine von Kingland Smith

(vgl. 1880 237 * 204) nicht bewährt haben soll, wird seinen Grund

wahrscheinlich im ungenügend functionirenden Rüttelwerk gehabt haben, welchem die

eigentliche Sonderung zufällt; denn die elektrisch gemachten Walzen ziehen stets

alle obersten Theilchen an, gleichviel ob Dunst oder Kleie. Wirkt das Rüttelwerk

gut, d.h. bringt es die Kleietheilchen hinauf, dann werden vorwaltend auch diese

abgehoben und die Sonderung muſs eine gute werden.

Diesbezüglich kann die Wirkung gar nicht fraglich sein; anders steht es aber mit der

Menge der Leistung und könnten andere Maschinen in dieser Hinsicht besser

arbeiten.

Hilfsgeräthe und Maschinen. Unter den hierher gehörigen

Verbesserungen seien erwähnt die Mühlsteinpickenhalter

von Karl

Auerbach und Sohn in Gera (* D. R. P. Nr. 12891 vom 25. Juli 1880) und H. C.

Petersen in Schleswig (* D. R. P. Nr. 13062 vom 17. August 1879), welche durch Fig.

18 bezieh. 19 Taf. 22 dargestellt sind. Beide Anordnungen sind ohne nähere

Auseinandersetzung aus der Zeichnung verständlich, sobald bemerkt wird, daſs in Fig.

18

e ein Excenter und k ein

federnder Keil ist, während die Picke in Fig. 19 am

Rücken eine Querrippe r besitzt, welche sich in eine

Nuth des Halters einlegt und durch den Keil k

festgezogen wird.

Die vorliegenden Patente über Mehlmischmaschinen zeigen keine wesentlich neuen Ideen, sondern verwenden

den Streuteller oder die Mischscheibe als wesentlichsten Bestandtheil zur Füllung

eines Raumes mit Horizontalschichten der zu mischenden Mehle, welche dann in

verticalen Schichten entweder durch Zuhilfenahme von Schaufeln, oder eines eigenen

Mechanismus abgenommen und hierdurch gemengt werden, oder einem zweiten Streuteller

zugeführt werden können. Dadurch, daſs man die zu mischenden Mehle in dem

beabsichtigten Mischungsverhältniſs durch einfache, etwa dem Rumpfzeug der alten

Mühlen nachgebildete Zuführungen gleichzeitig der

Mischscheibe zuleiten würde, lieſse sich für gröſsere Anlagen die Aufgabe einfach

und rein maschinell lösen, ohne daſs es nöthig wäre, in der eigentlichen Mischkammer

andere Mechanismen, als die an der Decke angebrachte Mischscheibe in Gang zu

setzen.

Prag im September 1881.

Tafeln