| Titel: | Ueber die Herstellung von Ammoniak. |

| Fundstelle: | Band 242, Jahrgang 1881, S. 428 |

| Download: | XML |

Ueber die Herstellung von Ammoniak.

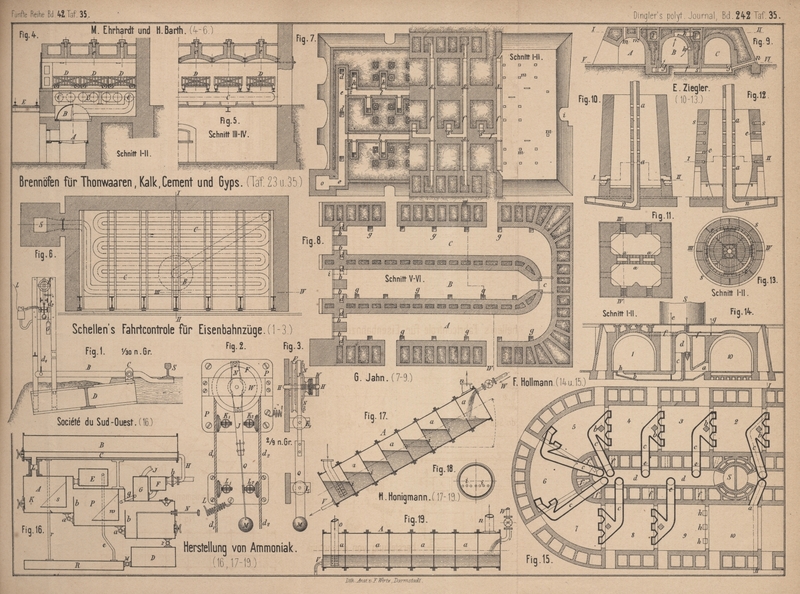

Patentklasse 75. Mit Abbildungen auf Tafel 35.

Ueber die Herstellung von Ammoniak.

G. Th. Glover in Belfast (Englisches Patent Nr. 1890

vom 8. Mai 1880) will über zur Rothglut erhitzte Kohlen oder bituminöse Schiefer

Stickstoff reiche Feuergase, gemischt mit Wasserdampf und Chlorwasserstoffsäure,

leiten. Das dadurch gebildete Chlorammonium soll durch Abkühlung verdichtet oder es

sollen die Dämpfe in Schwefelsäure geleitet werden, zur Bildung von schwefelsaurem

Ammonium, während die entweichende Salzsäure anderweitig verdichtet wird.

Nach den Versuchen von G. S. Johnson (Chemical News, 1881 Bd. 43 S. 42) bildet sich Ammoniak,

wenn man über rothglühenden Platinschwamm Stickstoff mit Wasserstoff gemischt streichen läſst, oder

Stickstoff über kalten, mit Wasserstoff beladenen Platinschwamm; doch muſs der

Stickstoff aus einer Lösung von salpetrigsaurem Ammonium oder von salpetrigsaurem

Kalium und Salmiak entwickelt sein. Wird dieser Stickstoff vorher auf Rothglut

erhitzt, oder wird derselbe aus der atmosphärischen Luft mittels glühendem Kupfer

gewonnen, so bildet er kein Ammoniak; erscheint daher, ähnlich wie der Phosphor, in

zwei Modificationen vorzukommen.

G. N.

Tucker in London (D. R. P. Nr. 13392 vom 25. April 1880) will Ammoniak synthetisch mittels

Borstickstoff und Wasserdampf herstellen. Zu diesem Zweck mischt er mit borsaurem

Alkali getränkte Kohle mit den Carbonaten der alkalischen Erden oder den Oxyden von

Mangan, Antimon, Eisen, Titan haltigem Eisen oder den Borverbindungen dieser

Metalle, erhitzt in Retorten zur starken Rothglut, läſst an Stickstoff reiche Luft

einströmen und, nachdem sich der Stickstoff mit dem reducirten Bor verbunden hat,

Wasserdampf, welcher, durch Kohle und Metall zersetzt, den zur Vereinigung mit dem

Stickstoff nöthigen Wasserstoff liefert. Es kann auch Luft oder Stickstoff und

Wasserdampf im Verhältniſs von 3 Vol. Dampf auf 1 Vol. Stickstoff zugleich in die

Retorte geführt werden. Die erhaltene Asche wird ausgelaugt, um wieder borsaures

Alkali zur Imprägnirung von Kohle zu gewinnen, während die unlöslichen metallischen

Rückstände wieder zum Ueberziehen der getränkten Kohle dienen. Die entwickelten Gase

gehen durch Kalkmilch, um von Kohlensäure, Schwefelwasserstoff und theerigen Stoffen

befreit zu werden. Soll schwefelsaures Ammonium hergestellt werden, so wird das

Ammoniakgas mit Verbrennungsgasen zusammengebracht und das Ammoniumcarbonat durch

Behandlung von Gyps in Sulfat übergeführt.

Zur Gewinnung von Ammoniak aus den

Gasreinigungsmassen will Th. Richters in

Breslau (D. R. P. Nr. 15206 vom 31.

Juli 1880) das frisch aus den Reinigern herausgenommene Eisenoxyd vor der

jedesmaligen Regenerirung auslaugen oder ausdämpfen. Besonders empfehlenswerth ist

die Behandlung der Reinigungsmasse mit Luft in einem mit Scheidewänden versehenen

Kasten, da man hierbei die Regeneration mit der Gewinnung von Ammoniak vereinigt.

Die Luft oxydirt das Schwefelten zu Eisenoxyd und Schwefel. Hierdurch tritt eine so

bedeutende Wärmeentwicklung ein, daſs das in den Reinigungsmassen enthaltene

Ammoniak entweicht und sich mit dem Ueberschuſs von Luft mischt, Welcher es durch

Behandlung mit Säure wieder entzogen wird.

Th. Richters in Breslau und L. Hagen

in Magdeburg (D. R. P. Nr. 14210 vom 31.

October 1880) wollen zur Gewinnung von Ammoniak

aus Abwässern, Fäcalstoffen u. dgl. diese in einem Behälter mit Kalk

versetzen. Auf dem Boden des in Zellen abgetheilten Behälters liegen durchlöcherte Röhren, durch

welche Luft in die Masse gepreſst wird. Diese reiſst das frei gewordene Ammoniak mit

sich und führt es in einen Gay-Lussac-Thurm, wo es von herunterrieselnder

Schwefelsäure aufgenommen wird, während die vorhandenen Schwefel Verbindungen von

der Luft oxydirt werden. Von der zurückbleibenden Masse läſst man das Unlösliche in

Klärbehältern sich absetzen und preſst dasselbe erforderlichen Falles noch in

Filterpressen aus.

H.

Grouven in Leipzig (* D. R. P. Zusatz Nr. 13718 vom 1. Juli 1880) beschreibt eine

Abänderung des vom ihm zur Gewinnung des Ammoniaks aus dem Stickstoff der Moore

vorgeschlagenen Apparates (1879 234 * 385). – Th.

Richters in Breslau (* D. R. P. Nr. 13594 vom 18. September 1880) will zur

Gewinnung von Ammoniak, Blutlaugensalz, Theer und Gas (vgl. 1881 241 323) Lederabfälle, Blut, Wolle, Haare u. dgl. mit

einer Lösung von Potasche durchtränken und trocknen. Die Massen werden dann in

Retorten erhitzt, wobei eine Schmelzung nicht eintreten soll, und die gebildeten

Producte Ammoniak, Gas und Theer in bekannter Weise aufgefangen. Der Rückstand

enthält Cyankalium, Kaliumcyanat, Kaliumsulfocyanat, Kaliumcarbonat, Kaliumhydrat,

Schwefelkalium und Kohle. Durch Auslagen bei Gegenwart von metallischem Eisen oder

Eisenoxydul wird das Cyankalium in Ferrocyankalium umgewandelt. Nachdem dies

abgeschieden ist, kann die Lösung wieder zum Imprägniren von Stickstoff haltigen

Stoffen dienen. Das vorhandene Aetzkali wird durch Behandeln der Lösung mit

Kohlensäure oder durch Kohlensäurezufuhr beim Darren in Carbonat verwandelt.

Der Apparat für die Destillation

ammoniakalischer Flüssigkeiten von der Société anonyme des produits

chimiques du Sud-Ouest in Paris (*

D. R. P. Nr. 13429 vom 3. August 1880) ist in Fig.

16 Taf. 35 skizzirt. Die in dem Behälter B,

durch welchen die von den Destillationsproducten durchstrichene ovale

Condensationsröhre C geht, bis auf etwa 30°

vorgewärmte, Ammoniak haltige Flüssigkeit gelangt durch Rohr r in ovale Wärmeröhren, welche schlangenartig in dem Behälter R liegen. Der Ammoniakflüssigkeit entgegen flieſsen die

aus D kommenden wässerigen Destillationsrückstände,

worauf die hierdurch auf 80 bis 90° erwärmte Ammoniakflüssigkeit durch die Röhre e in den Behälter E

gedrückt wird. Von hier gelangt sie in den Destillationsraum A, wo sie so lange bleibt, bis das bei K

angebrachte Thermometer 90° zeigt. Die aus dem Destillationsraume P eintretenden ammoniakalischen Dämpfe treten durch die

von der Scheidewand b gelassene Oeffnung unter die

winklig gebogene Scheidewand s in die Flüssigkeit und

versetzen diese in wallende Bewegung, so daſs in A etwa

⅘ des vorhandenen Ammoniaks abdestillirt werden und durch L in die Condensationsröhre C treten. An der

abwärts geneigten Röhre H befindet sich ein Ventil h, welches die überschüssigen Ammoniakdämpfe

entweichen, Luft aber nicht eintreten läſst, so daſs die Destillation im Rohr H in luftverdünntem Räume stattfindet.

Die Temperatur der durch die Hahnröhre a aus A nach P gebrachten

Flüssigkeit steigt bis auf 100°. Das freie Ammoniak entweicht hier vollständig, die

Wasserdämpfe werden in A zurückgehalten. In R werden die Ammoniakverbindungen durch Kalkmilch

zersetzt und halten infolge der Scheidewand w die aus

R entweichenden Dämpfe die Flüssigkeit in P in Bewegung. In den Behältern F und Q sammelt sich concentrirtes

Ammoniakwasser; überschüssige Ammoniakgase gehen durch Rohr J in den Säurebehälter. Da der Boden des Gefäſses Q von der Decke des Destillationsraumes R

gebildet ist, so wird hier Ammoniak entwickelt, welches durch Rohr J ebenfalls in den Säurebehälter geht, während das von

Ammoniak befreite Wasser durch die kleine Röhre g in

den Raum P flieſst. Die Rückstände aus dem

Destillationsraume R gelangen durch das Hahnrohr z in das Absetzgefäſs D,

wobei der Kalk mittels des federnden Schabers N

aufgerührt wird. Nachdem derselbe sich hier abgesetzt hat, strömt das warme Wasser

durch Hahn M nach R ,der

diesen Behälter in ovalen Röhren durchflieſsenden Ammoniakflüssigkeit entgegen, und

gibt an diese seine Wärme ab.

Moriz

Honigmann in Grevenberg bei Aachen (*

D. R. P. Nr. 12889 vom 18. Juli 1880) beschreibt

einen Destillations- und Absorptionsapparat. Das

cylindrische Gefäſs A (Fig. 17 bis

19 Taf. 35) besteht aus einer beliebigen Anzahl von kleinen Cylindern a, deren Boden nach einer horizontalen Linie i (Fig. 18)

durchlöchert ist. Die Gase oder Dämpfe treten bei o in

den Cylinder ein, gehen bei i durch die Löcher der

verschiedenen Abtheilungen a und verlassen bei n den Cylinder A;

gleichzeitig kann die zu destillirende Flüssigkeit bei W einlaufen und bei V austreten. Dient der

Apparat zur Absorption, so tritt die nöthige Flüssigkeit bei W ein, durchläuft, dem Gasstrome entgegengehend, die Abtheilungen a und verläſst bei V den

Apparat. Bei der horizontalen Lage würden die Gase oder Dämpfe durch die Löcher i streichen und über die entgegenlaufende Flüssigkeit

hinweggehen; neigt man aber den Cylinder A gegen die

Horizontale, so wird das Gas in jeder Abtheilung a sine

der Neigung des Cylinders entsprechend hohe Schicht der entgegenlaufenden

Flüssigkeit durchstreichen müssen.

Tafeln