| Titel: | Ueber Neuerungen im Hüttenwesen. |

| Fundstelle: | Band 242, Jahrgang 1881, S. 432 |

| Download: | XML |

Ueber Neuerungen im Hüttenwesen.

(Patentklasse 40. Fortsetzung des Berichtes S. 206

Bd. 240.)

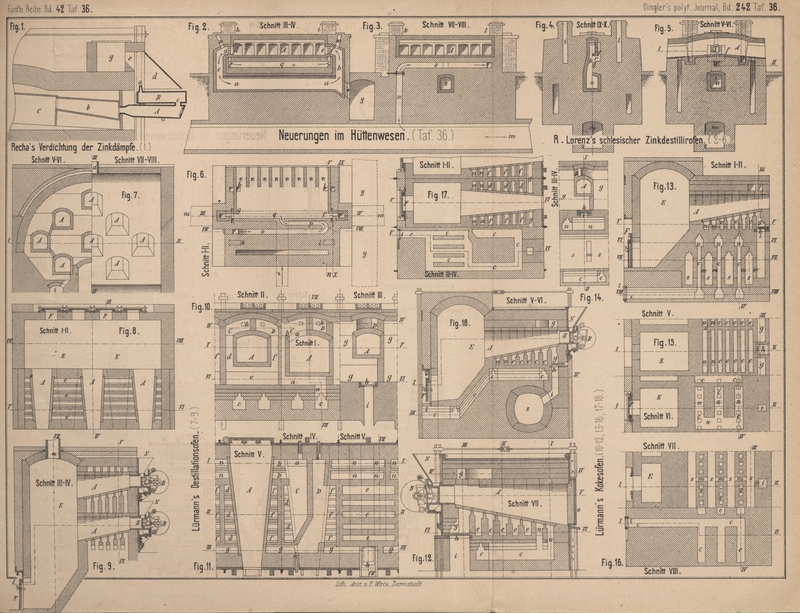

Mit Abbildungen auf Tafel 36.

Ueber Neuerungen im Hüttenwesen.

Zur Zinkgewinnung aus Legirungen und

zum Schmelzen von Metallen empfiehlt A. Landsberg in

Stolberg bei Aachen (D. R. P. Nr.

14501 vom 2.

November 1880), Behälter aus feuerfestem Thon innen mit einer Mischung

von Graphit, Holzkohle, Kokes oder Steinkohle und Thon auszukleiden (vgl. 1880 235 220).

Zur Gewinnung von Zink aus zänkischen

Abfällen und Galmeischlämmen leitet die Actiengesellschaft Vieille

Montagne in Angleur bei Lüttich

(D. R. P. Er. 14618 vom 17. December 1880) die beim

Rösten der Blende entwickelte Schwefligsäure in Bleikammern, in denen calcinirte

Schlämme, Waschrückstände, zinkische Abgänge u. dgl. auf Horden ausgebreitet sind.

Nach genügender Einwirkung werden die Horden herausgenommen und die darauf liegenden

Stoffe mit der gebildeten Kammersäure und schlieſslich mit Wasser ausgelaugt. Die

erhaltene Lösung von schwefelsaurem Zink wird zur völligen Neutralisation durch

ähnliche Zinkabfälle filtrirt.

Zur Verdichtung der Zinkdämpfe legt

N.

Recha in Lipine, Oberschlesien (*

D. R. P. Nr. 12768 vom 23. Januar 1880), wie aus Fig.

1 Taf. 36 zu entnehmen, an die Vorlage b der

Muffel C einen durch das Rohr c verbundenen Doppelballon AB aus

Eisenblech, in welchem sich der Zinkstaub niederschlägt. Die Gase (vgl. 1880 237 389) entweichen durch das Auslaſsrohr a hinter einen den Kanal e

nach der Arbeitseite verschlieſsenden Blechschirm d und

von da in den Sammel- und Abführungskanal g (vgl. 1880

236 * 249* 486).

Eine neue Befeuerung der schlesischen

Zinkdestilliröfen durch seitliche Zuführung von Gas und Luft hat R.

Lorenz in Lipine, Oberschlesien (*

D. R. P. Nr. 10010 vom 21. October 1879) angegeben;

dieselbe ist in Fig. 2 bis

6 Taf. 36 dargestellt. Das vom Generator durch die Kanäle z und a kommende Gas geht

von hier aus getheilt rechts und links durch die Kanäle b und c auf den Herd A. Bei d und e

trifft das Gas mit der durch die dort mündenden Düsen f

und g eingeblasenen Luft zusammen; die gebildete Flamme

wird nach der Mitte des Herdes getrieben, trifft hier mit dem Strome der gegenüber

liegenden Oeffnung zusammen, wird von diesem zurückgedrängt, um durch die in den

Ecken der Stirnwände liegenden Abzugsöffnungen h bis

l zu entweichen. Zur Vorwärmung steigt die bei m von einem Gebläse eingetriebene Verbrennungsluft in

dem Kanal n auf, gelangt von hier der Reihe nach in die

zwischen Herd und Gaskanal horizontal und parallel neben einander liegenden Kanäle

o, p, g, und verläſst letzteren, rechts und links

sich theilend, durch die senkrecht auf q gestellten

Kanäle r und s, um von

dort in die mit dem Gas gemeinschaftlichen Austrittsöffnungen bei f und g zu gelangen. Zum

Reinigen der Oeffnungen d und e sind Zugänge v und w, für den Gaskanal a ist die vom Gange y aus erreichbare Putzöffnung x angebracht.

Nach Kosmann (Verhandlungen des

Vereines zur Beförderung des Gewerbfleiſses, 1881 S. 184) ist ein solcher

Ofen auf der Silesiahütte ausgeführt und bewährt sich sehr gut. In Folge der in demselben herrschenden

gleichmäſsigen Temperatur halten die Muffeln bis 42 Tage. Die Leistungsfähigkeit des

Ofens ist erhöht, weil wegen des Fortfalles des sonst in der Mitte des Herdes

befindlichen Feuerschlitzes für die hier stehenden 6 Muffelpaare (jederseits 3) je

um 15cm längere Muffeln eingestellt werden

können.

Um bei der Destillation von Zinkerzen, Schwefel haltigen

Mineralien, Carbonaten, Kohle, Torf, Holz u. dgl. zur Herstellung von Zink,

Schwefel, Kohlensäure, Gas, Holzessig, Theer, Paraffin, Kokes u. dgl. einen

ununterbrochenen Betrieb zu ermöglichen, hat F. Lürmann in

Osnabrück (* D. R. P. Kl. 10 Nr.

12432 vom 26. Juni 1880) einen Destillationsapparat mit mechanischer Beschickung und getrennten Destillations-

und Entleerungsräumen hergestellt. Die zu destillirenden Stoffe werden

mittels der Beschickungsvorrichtung B (Fig. 7 bis

9 Taf. 36) allmählich in den Destillationsräumen A vorgeschoben, welche von den durch die Kanäle e ziehenden Heizgasen entsprechend erhitzt werden. Zur Herstellung der

erforderlichen Wärme können die gasförmigen, flüssigen oder festen

Destillationsproducte verwendet werden, je nachdem man die einen oder anderen

gewinnen will.

Die flüchtigen Destillationsproducte, als Leucht- oder Heizgas, Holzessig, Ammoniak,

Theer, Paraffin, Schwefel, Zink u. dgl., treten aus der Retorte A in den Raum E, um bei

a zu den entsprechenden Condensationsvorrichtungen

zu entweichen; die festen Rückstände werden durch die Thür F entfernt. Zu diesem Zweck sperrt man das Rohr a so weit ab, daſs in dem Räume E ein

Gasdruck entsteht, so daſs man die Thür F öffnen kann,

ohne daſs Luft von auſsen eintritt, oder die Destillation unterbrochen zu werden

braucht.

Bei dem Kokesofen (Fig. 10 bis

12 Taf. 36) ist der gemauerte Destillationsraum A von einem Gitterwerk aus feuerfesten Steinen umgeben, welches in den

durch dasselbe gebildeten Zügen die Leitung der Gase und Verbrennungsluft

vermittelt. Die mittels Wagen in die Trichter N

geschafften Kohlen werden durch einen Kolben- oder Schraubenbeschickungsapparat B, durch Hand- oder Maschinenkraft in regelmäſsigen

Zwischenräumen oder ununterbrochen eingeführt. In Folge der zu überwindenden

bedeutenden Widerstände werden die Sohlen bei der Beschickung und der Voranbewegung

sehr stark zusammengepreſst und geht die Verkokung unter einem sehr bedeutenden

Druck vor sich, welcher bei der gezeichneten Einrichtung mindestens 3750k auf die Beschickungsfläche beträgt. Die

Beschickvorrichtung ist jedoch so construirt, daſs die zu deren Betrieb nöthige

Kraft eine sehr geringe ist. Dieser groſse Druck gestattet die Herstellung einer

sehr dichten und festen Koke, selbst aus Mischungen von fetten und viel mageren

Kohlen oder aus schwer kokenden Kohlen. Die Vorwärmung der Kohlen geschieht in dem

ersten Theile des Kokesofens A; indem die Kohlen

allmählich und regelmäſsig weiter vorrücken, beginnt und verläuft die Entgasung,

d.h. Verkokung derselben, continuirlich. Die bei der Entgasung bezieh. Verkokung aus

den regelmäſsig beschickten Kohlen in diesen neuen Kokesöfen fortwährend in

derselben Menge gebildeten Gase treten aus der Oeffnung a direct in die Verbrennungskammer C, oder

werden erst von einer gewissen Zahl Oefen durch Kühlapparate – behufs Gewinnung von

Theer, Ammoniak u. dgl. – und dann ganz oder theilweise in C zurückgeleitet. Die Verbrennungsluft erwärmt sich nicht an den

Begrenzungen der Kokesöfen, sondern nur an den Begrenzungen der Abhitzekanäle c oder in dem Kokesabkühlungsraum n und tritt durch die Oeffnungen b in die Verbrennungskammer C.

– Eine vollkommenere Vorwärmung der Verbrennungsluft durch die Abhitze

zeigen Fig. 13 bis

16 Taf. 36.

Die Verbrennung der Gase mit der gut vorgewärmten Luft findet in der

Verbrennungskammer C ununterbrochen statt und erzeugt

deshalb eine hohe Temperatur. Die sehr heiſsen Verbrennungsgase, welche immer in

derselben Menge vorhanden sind, werden durch die Züge d

niedergeführt, streichen durch die Züge e unter der

Sohle des Kokesofens her und steigen in den Zügen f zu

dem Sammelraum D auf. Da, wo die zu verkokenden kalten

und oft nassen Kohlen regelmäſsig in derselben Menge durch den Beschickapparat B in den Raum A gepreſst

werden, wo also die gröſste Abkühlung stattfindet, heizen die verbrannten Gase,

indem sie aus dem Sammelraum D in ihrer Gesammtmenge

durch den Zug g niederfallen müssen, die Wände und die

Sohle des Kokesofens am vollkommensten. Die Verkokung wird hierbei nicht

unterbrochen und kann daher die für dieselbe günstigste Zug- und

Luftschieberstellung durch den mit Wasser gekühlten Schieber h und durch Schieber l für jede Kohle

festgestellt werden. Nach vollendeter Entgasung rücken die Kokes in den

Abkühlungsraum, um ihre Wärme an die in den Kanälen n

aufsteigende, von c kommende Verbrennungsluft

abzugeben. Die fertigen Kokes werden nach Abschluſs des Schiebers h durch die Thür o in

einen vor dem Ofen stehenden Wagen gezogen, ohne daſs der Verkokungsproceſs dabei

unterbrochen würde. Ein besonderer Abkühlungsräum E

(Fig. 13) ist namentlich dann zu empfehlen, wenn man auch Theer und

Ammoniak gewinnen will. Die Verbrennungsgase gelangen schlieſslich durch den Kanal

i in den einer Gruppe Kokesöfen gemeinschaftlichen,

zu Dampfkesseln oder Schornsteinen führenden Hauptkanal 5. Bei der Anordnung Fig.

13 und 16 sind die

Kanäle s durch Schlitze m

verbunden. Der Ofengang kann durch Schaulöcher k

beobachtet werden.

Fig.

17 und 18 Taf. 36

zeigen einen Kokesofen mit vergröſsertem Abkühlungsraum E, aus welchem die fertigen Kokes von Zeit zu Zeit durch die luftdicht

schlieſsenden Thüren F entleert werden. In einen solchen Abkühlungsraum

kann eine (vgl. Fig. 15 und

18) oder mehrere Entgasungsretorten (vgl. Fig. 7 bis

9) münden.

Dadurch, daſs bei dem neuen Kokesofen die Menge der eingepreſsten Kohlen und deshalb

die Menge der entwickelten Gase, sowie auch die Menge der zur Verbrennung nöthigen

Luft und die Zugstärke jederzeit dieselbe, die Stellung von Zug- und Luftschieber

demnach keine veränderliche, sondern fortwährend ein und dieselbe, für die

vollkommene Verbrennung der Gase günstigste, der Betrieb also ununterbrochen ist,

und dadurch, daſs die zur Verbrennung der Gase zugeführte Luft nur durch die Abhitze

vorgewärmt wird, entsteht in den Räumen C, in den Zügen

d, e, f, sowie in dem Räume D und dem Zuge g eine sehr hohe Temperatur,

welche immer dieselbe ist und die nicht durch den Einfluſs verschiedener

Betriebsperioden oder vollständiger Entleerung, bezieh. Abkühlung des ganzen Ofens,

vermindert wird. In Folge dieser hohen Temperatur und des starken Druckes sollen

noch solche Kohlen und Kohlengemische feste Kokes geben, welche in gewöhnlichen

Kokesöfen nicht mehr brauchbar sind.

Tafeln