| Titel: | Zur Herstellung von Ammoniaksoda. |

| Fundstelle: | Band 243, Jahrgang 1882, S. 61 |

| Download: | XML |

Zur Herstellung von Ammoniaksoda.

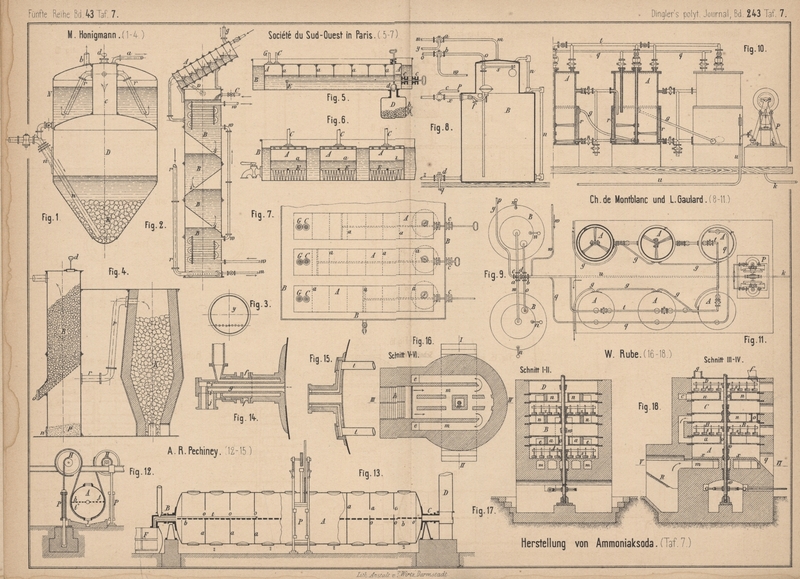

Patentklasse 75. Mit Abbildungen auf Tafel 7.

Zur Herstellung von Ammoniaksoda.

M. Honigmann in Grevenberg bei Aachen (* D. R. P. Nr.

13782 vom 18. Juli 1880) verwendet zum Destilliren mit

ungelöschtem Kalk eine Destillirblase, deren Cylinder D (Fig. 1 Taf.

7) zur Vorwärmung der Salmiaklauge und Verdampfung des Ammoniumcarbonates oberhalb

des gewölbten Deckels

um ein Stück N verlängert ist, welches die Salmiaklauge

aufnimmt. Die gewölbten Deckel von D und N sind durch einen nach D

zu offenen Rohrstutzen c verbunden, welcher oben eine

verschlieſsbare Oeffnung d zum Einfüllen des

ungelöschten Kalkes besitzt. Wird nun durch das Rohr n

bis auf den Boden des Kessels heiſse Salmiaklösung aus dem Behälter N zugelassen, so nimmt der dadurch aufgerührte Kalk K unter beträchtlicher Erhitzung der eintretenden Lauge

Wasser auf und zersetzt den Salmiak sofort zu Chlorcalcium und Ammoniak, welches

letztere als Gas entweicht. Die Gasentwicklung ist eine sehr stürmische, weshalb zur

Vermeidung einer gefährlichen Drucksteigerung an dem Cylinder c vier weite Röhren r

befestigt sind, welche in den Kessel N hineinragen und

das stürmisch entwickelte Ammoniak der Salmiaklauge zur Condensation übergeben.

Diese Vorrichtung hat den weiteren Zweck, nach Ablauf der erhitzten Salmiaklauge und

nach Einfüllung neuer Lauge das kohlensaure Ammoniak derselben dadurch zu entfernen,

daſs die aus D kommenden Dämpfe durchgeleitet werden.

Die abziehenden Gase des Kessels D können durch das

Rohr a auch direct zur Condensation gehen, oder bei

geschlossenem Rohr a und geöffnetem Rohr b durch N geleitet werden.

Diese Anordnung macht es möglich, die Lauge im Kessel N

anfangs nur von auſsen auf 100° zu erhitzen, dann aber bei geschlossenem Rohr a die aus D kommenden

Dämpfe durch die Flüssigkeit zu leiten.

Die mit Salz gesättigten Ammoniaklaugen treten durch das Rohr C (Fig. 2 Taf.

7) in den 8 bis 12m hohen Fällungsapparat,

flieſsen durch die Oeffnungen i in den 4 Abtheilungen

B hinunter, um mit Kohlensäure gesättigt und

ausgefällt durch das Rohr m wieder abzuflieſsen. Die

durch Rohr r eintretenden Kohlensäure haltigen Gase

durchstreichen den Apparat in entgegengesetzter Richtung, dringen durch die

schiefen, durchlöcherten Scheidewände der 4 Abtheilungen B nach oben und treten durch das Rohr v in

den Absorptionsapparat A, um hier das Ammoniak

abzugeben und schlieſslich bei g zu entweichen. Dieser

Apparat A besteht aus einer Anzahl von kleineren

Cylindern, deren Böden y (Fig. 3) wie

die Scheidewände von B in einer horizontalen Linie

durchlöchert sind. Durch eine Neigung des Cylinders werden die durchgehenden Gase

gezwungen, wiederholt durch Wasser bezieh. Salzsoole zu streichen, und geben an

diese Flüssigkeit das mitgerissene Ammoniak ab.

Durch diese Vorrichtung wird eine gute Aufnahme der Kohlensäure erzielt; auch ist die

Möglichkeit gegeben, die beinahe mit Kohlensäure gesättigte und die ganz frische

Lauge mittels der Kühlröhren w zu kühlen, während die

mittleren Abtheilungen durch die Kohlensäureaufnahme eine erhöhte Temperatur

erhalten. Für die Trennung des Bicarbonates von der Salmiaklauge und für die

Weiterverarbeitung desselben auf Soda ist es wesentlich, daſs es grobkörnig fällt. Beim kalten Fällen

der Lauge wird aber fast stets ein schlammiges, schwer zu verarbeitendes Product

erzielt, weshalb man die einfache Trennung der Laugen in dem Cylinder durch schiefe

Scheidewände anwendet und dann sowohl die fertige Lauge., als die frische kühlen

kann. Erstere wird gekühlt, um die Fällung möglichst vollständig zumachen, letztere,

damit möglichst wenig Ammoniak mit den durchgehenden Kalkofengasen weggerissen

werde. In den mittleren Abtheilungen dagegen erhöht sich die Temperatur infolge der

Kohlensäureaufnahme von selbst auf 40° und darüber.

Das erhaltene Bicarbonat, ein feuchtes, beim Erhitzen zusammenbackendes, dabei die

Wärme sehr schlecht leitendes Pulver, wird zunächst durch Pressen zu kleinen, 1 bis

3cm dicken, festen Kuchen geformt; aus diesen

läſst sich jetzt die Kohlensäure austreiben wie aus einem festen Material, wie z.B.

aus Kalkstein. Der Kalkofen K (Fig. 4 Taf.

7) gibt seine Kohlensäure haltigen Gase durch das Rohr r an den Calcinircylinder B ab, in welchem

das bei d eingeworfene gepreſste Bicarbonat auf einem

schrägen gelochten Blech ruht und von hier aus bei o

ausgezogen werden kann. Der durch das gelochte Blech in den Boden bei p hinabfallende Bicarbonatstaub kann zuweilen durch

eine Thür n entfernt werden. Die Hitze der Kalkofengase

reicht zur Calcination des Bicarbonates hin und werden dessen Gase durch die

Kohlensäure desselben angereichert; auch wird sämmtliches Ammoniak des Bicarbonates

wiedergewonnen.

Die Société anonyme des produits

chimiques du Sud-Ouest in Paris (* D. R. P. Nr. 14186 vom 31. August 1880)

will die bei dem Ammoniaksoda-Verfahren erhaltene Salmiaklösung, welche noch doppelt

kohlensaures Natron, eine geringe Menge Chlornatrium und unzersetztes doppelt

kohlensaures Ammoniak enthält, in einem Siedekessel eine Zeit lang erhitzen, um das

nicht zersetzte doppelt kohlensaure Ammoniak zu verflüchtigen, welches gesammelt

wird. Dann bringt man die Lösung in einen aus Blech hergestellten Verdampfungskessel

und concentrirt sie langsam in Blechgefäſsen, welche mittels Chlorblei und Salmiak

auf galvanischem Wege verbleit sind, bis sich das Ammoniaksalz durch die

Uebersättigung der Flüssigkeiten niederschlägt. Das auf diese Weise erhaltene

Ammoniaksalz läſst man einige Zeit lang abtropfen, um es von der Mutterlauge zu

befreien, welche wieder in den Kessel zurückgeführt wird. Der Salmiak wird mit der

nöthigen Menge gepulverten Kalksteines oder Dolomits in guſseisernen Retorten von

geringem Durchmesser allmählich erhitzt. Gegen Ende der Operation bringt man in

diese Retorten Kalkmilch behufs Zersetzung der letzten Spuren von Ammoniaksalz.

Die Condensation der entweichenden Ammoniakdämpfe geht in einer Anzahl in einem groſsen

Kühlgefäſs B (Fig. 5 bis

7 Taf. 7) neben einander angeordneter viereckiger, 3 bis 4m langer Blechkästen A vor sich. In Abständen von 50cm sind

in diesen Kästen A Scheidewände a angebracht, welche bis auf die halbe Höhe der ersteren hinabreichen und

mit dem unteren Theil in das Absorptionswasser eintauchen. Das durch die Röhren C und G zugeführte Gas

wird dadurch gezwungen, sich durch das Wasser in den Kästen hindurchzudrängen.

Mittels eines Rechens E, dessen Stange in den beiden

Stopfbüchsen c geführt und abgedichtet ist, kann das

niedergeschlagene Bicarbonat während des Betriebes in den mit Handloch b versehenen Behälter D

gebracht werden. Das mit einer Stange und Handgriff versehene Kugelventil d dient zum Abschlieſsen der Verbindung zwischen dem

Behälter D und dem Condensationskasten A.

Die Verbindung der Destillationsretorten mit den Condensationskammern A wird durch die Eisenröhre C hergestellt. In diese Kammern wird durch andere Röhren G ein ununterbrochener Strom Kohlensäure geleitet,

welche beim Calciniren von doppelt kohlensaurem Natron oder von Kalksteinen oder

beim Rösten von Spatheisenstein erhalten wird.

Der Vorgang während des Betriebes ist folgender: Die Gase, welche aus den

Destillationsretorten entweichen, bilden ein Gemenge, gröſstentheils aus anderthalb

kohlensaurem Ammoniak und Ammoniak bestehend. Die Gasbläschen gelangen bei ihrem

Uebergang von der einen Abtheilung in die andere des Condensators durch die den

letzteren zur Hälfte anfüllende Flüssigkeit und bewirken bei ihrer Berührung mit der

zugeführten freien Kohlensäure die Bildung des doppelt kohlensauren Ammoniaks,

welches sich von dem Augenblick an niederschlägt, wo die Flüssigkeit übersättigt

ist, und alsdann blos noch für den Gebrauch gesammelt werden muſs.

Ch. de Montblanc und L.

Gaulard in Paris (* D. R. P. Zusatz Nr. 14193 vom 2. October 1880) wollen

statt der früher (1880 236 * 52) getrennten Sättigungsgefäſse ein doppeltes Gefäſs

B (Fig. 8 und

9 Tafel 7) benutzen. An jedem dieser zwei verschlossenen Cylinder aus

Eisenblech ist ein Flüssigkeitsanzeiger n angebracht.

Diese beiden Behälter stehen abwechselnd durch die gemeinschaftlichen Rohre m, o, x und z, welche je

mit einem Dreiwegehahn versehen sind, in Verbindung mit dem Abfluſsrohr y der Kohlensäure durch den Hahn a, mit dem Entwicklungsapparat für das Ammoniak durch

Rohr w und Hahn b, mit dem

Zufluſsrohr p der Kochsalzlösung aus dem Lösungsapparat

durch den Hahn c und endlich mit dem

Zersetzungsapparat, in welchem die Scheidung der mit Ammoniak gesättigten Lösung

erfolgt, durch Rohr q und Hahn d. Durch den Hahn c kann die Zuleitung der

Salzlösung abgesperrt werden, während ein Schwimmerventil f den Zufluſs regelt, um die Flüssigkeit immer in gleicher Höhe zu erhalten. Die

Ammoniakgase treten durch den Schwimmerhahn s und durch

eine Tauchröhre auf den Boden der Behälter B. Der

Schwimmer ist so gestellt, daſs infolge der Verminderung des specifischen Gewichtes

der Flüssigkeit der Eintritt des Ammoniaks aufhört, sobald die Sättigung vollständig

ist. Die so vorbereitete ammoniakalische, Kochsalz haltige Flüssigkeit flieſst durch

den Schlammhahn d und durch die Vertheilungsröhre q in die Fällungsapparate A.

Die Apparate A (Fig. 10 und

11 Taf. 7) sind von den früher beschriebenen darin verschieden, daſs sie

in Kühlfässern r stehen, welche durch die Röhren g mit Wasser versorgt werden. Die Kohlensäure wird

durch die Vertheilungsröhre t und die hohle Achse der

radialen Rohrflügel in die Apparate A durch eine

einfach wirkende Pumpe P eingepreſst, welche mit einem

Druckregulator versehen ist. Diese Pumpe hat zwei Cylinder, wovon jeder in

Verbindung steht durch Rohr i mit dem gemeinsamen Rohr

k, welches von dem Erzeugungsapparat für

Kohlensäure kommt, ferner durch die Röhre e und das

gemeinschaftliche Abfluſsrohr u mit den

Zersetzungsapparaten.

A. R. Pechiney in Salindres (Englisches Patent Nr. 2098

vom 24. Mai 1880) verwendet einen liegenden, um seine Achse drehbaren Cylinder A (Fig. 12 und

13 Taf. 7). In der Richtung der Längsachse ist eine durchlöcherte

Scheidewand b, senkrecht dazu sind Wände a angebracht mit Oeffnungen o in der Mitte. Jede der dadurch gebildeten Abtheilungen ist durch ein

Mannloch z zugänglich gemacht. Durch die Durchbohrung

des Zapfens C tritt die ammoniakalische Kochsalzlösung

in den Cylinder und entweichen die nicht absorbirten Gase. Die innere Röhre g (Fig. 14)

des anderen Zapfens B ist der Länge nach in zwei

Hälften getheilt. Durch die bei i angebrachten

Oeffnungen kann eine jede mit dem Ansatz j in

Verbindung gebracht werden. Diese Röhre g dient zum

Eintritt der das Bicarbonat suspendirt enthaltenden Lösung und der reinen

Kohlensäure, welche durch Glühen des Bicarbonates gewonnen wird, während durch die

äuſsere concentrische Röhre f unreine Kohlensäure von

einem Kalkofen eintritt. Der ringförmige Raum zwischen Röhre f und g theilt sich nach rechts und links in

zwei Röhren t (Fig. 15),

von denen jede auf je einer Seite der Hauptscheidewand b durch die drei ersten Abtheilungen geht; die unreine Kohlensäure geht

also erst in die vierte Abtheilung, während die reine von g aus in die erste Abtheilung tritt. Die innere Leitung durch den Zapfen

ist auſserhalb des Cylinders gebogen und führt in einen Behälter F, wo das Bicarbonat sich absetzt und in welchen reine

Kohlensäure eingeführt wird. Mit Hilfe eines hydraulischen Accumulators mit zwei

senkrechten Cylindern P macht der Cylinder A in regelmäſsigen Zwischenräumen halbe Umdrehungen.

An den Kolben dieser

Cylinder ist je ein Seil o. dgl. befestigt, welches um je eine dem Absorptionsgefäſs

A parallele Rolle H

und um dieses selbst geht.

Die ammoniakalische Kochsalzlösung tritt nun durch den Cylinder D und Achse C in die

letzte Abtheilung des Cylinders A und geht durch die

Oeffnungen o aus einer Abtheilung in die andere, um

schlieſslich mit dem suspendirten Bicarbonat durch den oberen Theil der Röhre g in den Behälter F zu

flieſsen, während die Kohlensäure den entgegengesetzten Weg nimmt, so daſs die

Flüssigkeit mit immer reicheren Gasen, schlieſslich mit reiner Kohlensäure

zusammentrifft.

Das Glühen des Natriumbicarbonates

soll nach einem ferneren Vorschlage von A. R. Pechiney

(Englisches Patent Nr. 2099 vorn 24. Mai 1880) in einem Kohlensäurestrome

geschehen.

W. Rube in Corbach, Waldeck (* D. R. P. Nr. 13430 vom

8. August 1880) empfiehlt einen ununterbrochen arbeitenden

Calcinirofen mit indirectem Feuer. Die auf dem Rost R (Fig. 16 bis

18 Taf. 7) erzeugten Verbrennungsgase nehmen ihren Weg durch den

Feuerraum m, heizen dadurch den gemauerten Boden x des unteren Calcinirraumes A, gelangen durch die aufsteigenden Kanäle e

(Fig. 16) in den Feuerraum a, welcher durch

guſseiserne Platten von den Calcinirräumen abgeschlossen ist, von denen die untere

Platte an den Calcinirraum A, die obere an B die Wärme abgibt. In gleicher Weise werden die

Feuergase durch die übrigen Kanäle n geleitet und

entweichen durch c nach dem Schornstein.

Das Bicarbonat gelangt durch den Fülltrichter f in den

obersten Calcinirraum D, wird hier durch die an der

stehenden, unten gelagerten, durch Schneckengetriebe gedrehten Welle w befindlichen Arme mittels der Rührer s gewendet und vermöge der Stellung dieser Rührer

gleichzeitig von dem Umfang des Raumes A nach der Mitte

hin geschoben, so daſs es durch die Fallbüchse o in den

Calcinirraum C hinabfällt. In diesem Räume stehen die

Rührer s in entgegengesetztem Sinne und schieben das

Material von der Mitte nach der äuſseren Fallbüchse o

u.s.f., bis es vollständig calcinirt bei q den Apparat

verläſst. Die beim Calciniren erzeugten Gase kann man durch den Stutzen g zur weiteren Verwendung abziehen.

Tafeln