| Titel: | Neuerungen an Kesselbohrmaschinen. |

| Autor: | Mg. |

| Fundstelle: | Band 243, Jahrgang 1882, S. 109 |

| Download: | XML |

Neuerungen an Kesselbohrmaschinen.

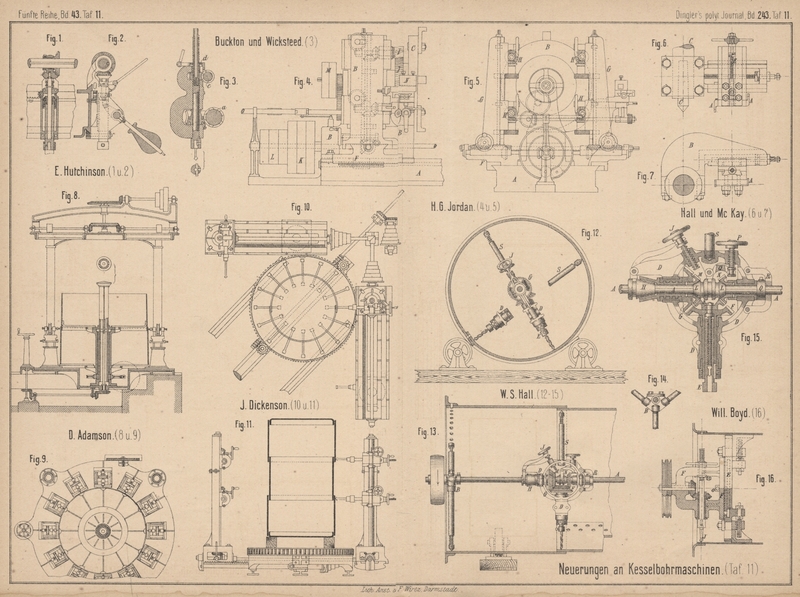

Mit Abbildungen auf Tafel 11.

Neuerungen an Kesselbohrmaschinen.

Die Vortheile der gebohrten Nietlöcher vor den gestoſsenen sind bereits früher (1872

204 * 432. 1877 224 * 156. 225 207) eingehend besprochen worden. Abgesehen hiervon

wird das Bohren der Nietlöcher aber zur Nothwendigkeit bei den starken Platten der

Schiffsdampfkessel, sowie bei den jetzt bereits vielfach benutzten Stahlkesseln

(vgl. 1881 241 * 1). Trotz der Gründe, welche für das Bohren der Löcher nur fertig

gebogener und zusammengesetzter Kessel sprechen (vgl. 1872 204 * 432), wird

namentlich in kleineren Werkstätten immer noch das Bohren der einzelnen

Kesselplatten vorgezogen. An der Hand eines von W. S.

Hall in Manchester in der Institution of Mechanical

Engineers gehaltenen Vortrages (vgl. Engineering, 1878 Bd. 26 * S. 415 und 434) wollen wir die für letztere

Zwecke gebräuchlichen Apparate kurz besprechen.

Die Verwendung mehrerer Bohrer in derselben Maschine ist der groſseren

Arbeitsleistung wegen üblich. Dieselben sind bei älteren Constructionen in

bestimmten unveränderlichen Abständen voneinander angeordnet und werden zusammen von

derselben Zuschub Vorrichtung aus betrieben, während der Arbeitstisch gegen die

Bohrer mittels Wasserdruck oder durch ein Vorgelege angedrückt wird. Die Uebelstände

dieses stets gemeinsamen Vorschubes und Antriebes der Bohrer führten dann zur

Schaffung eines gesonderten Antriebsmechanismus für jeden einzelnen Bohrer.

Bei einer solchen von E. Hutchinson

vorgeschlagenen Anordnung (Fig. 1 und

2 Taf. 11) wird von derselben Welle aus jede Bohrspindel mittels

Kegelräder angetrieben, die durch eine Hebelbewegung gekuppelt oder ausgerückt

werden. Den Vorschub besorgt ein doppeltes Schneckenradgetriebe, welches eine quer

vor den Spindeln liegende Welle dreht. Auf dieser Welle sitzt ein Hebel, welcher mit

der Bohrspindel durch ein Gelenk verbunden ist und diese niederdrückt, sobald die

Welle umgedreht wird. Sobald die durch den Handgriff bewegte Stellschraube gelockert

wird, sitzt der Hebel lose auf der Welle und der Vorschub hört auf. Eine seitliche

Verschiebung jeder Bohrspindel kann mittels eines Zahnstangengetriebes vorgenommen

werden, so daſs die Bohrer in jedem verlangten Abstande zu einander stehen

können.

Um in verhältniſsmäſsig engen Zwischenräumen, z.B. 4 bis 5cm, Löcher zu bohren, wird empfohlen, sämmtliche

für sich einstellbare und verschiebbare Spindelträger auf einem in seiner

Längsrichtung beweglichen Schlitten aufzusetzen. Beträgt nun die kleinste Entfernung

der Spindelmitten 12cm, so genügt ein 2maliges

Verschieben des Schlittens zur Bohrung von Löchern in Abständen von 4cm. Je nach dem veränderten Abstande der Bohrlöcher werden dann nur die

Spindeln verstellt und der Schlitten verschoben. Für denselben Zweck wird auch

vorgeschlagen, den Arbeitstisch mit den Platten zu verschieben.

Bei der Maschine von Buckton und Wicksteed besteht die Hauptwelle aus einer groſsen

Stahlschraube a (Fig. 3 Taf.

11), welcher bei einer Anzahl von über 10 Spindeln je zur Hälfte Rechts- und

Linksgewinde gegeben wird, um einseitigen Druck aufzuheben. Diese Schraube a greift in soviel Schraubenräder b ein, als Spindeln vorhanden sind. Die Räder werden

abwechselnd über oder unter der Schraubenachse angebracht, so daſs man dadurch in

den Stand gesetzt wird, die Entfernung der Spindeln von einander auf etwa 8cm zu bringen, trotzdem die Schraubenräder 12cm Durchmesser haben. Die Spindeln werden durch

Bolzen in ihrer Lage gehalten; deren Lösung gestattet ein Verschieben von Hand. Die

Bohrspindeln gleiten in Nuthen der Schraubenräder, so daſs das Heben und Senken der

Bohrspindeln mittels Schraubengetriebe c geschehen

kann. Ein offener und ein gekreuzter Riemen treibt die Schraube c für langsamen Vorschub und schnellen Rückgang. An

jeder Schraube sitzt eine Reibungsbremse d; wird

dieselbe mittels eines Handgriffes niedergedrückt, so kann sich die Schraube nicht

weiter drehen, in Folge dessen sie durch ihr Schneckenrad gehoben bezieh. gesenkt

wird; die Lösung der Bremse hebt den Vorschub auf. Unabhängig von diesem

selbstthätigen Vorschub kann jede Schraube durch ein auf ihr Vierkant aufgesetztes

Handrädchen bewegt werden.

Hall glaubt eine Vermeidung von Lehren bezieh. von

Körnermarken in den Platten für jedes zu bohrende Loch für überflüssig erklären zu

können, wenn die unteren Enden der Spindeln parallel zu einander ausgebohrt und die

Bohrstähle genau passend abgedreht sind. Ein einseitiger, in das Bohrfutter

eingetriebener Keil hält jeden Bohrer fest, so daſs dieser während des Ganges der

Maschine leicht ausgewechselt werden kann.

Die genaue Einstellung der richtigen Vertheilung der Nietlöcher bereitet hier

namentlich an den cylindrischen Säumen groſse Schwierigkeiten, da die Einstellung

für die überdeckende Platte eine andere ist als für die innere, weil beide Platten

getrennt gebohrt werden. Um dieselbe zu erleichtern, wird z.B. der mittelste Bohrer

jeder Gruppe festgestellt, während die anderen Bohrer mit demselben durch eine

Schraube von sich ändernder Steigung verbunden sind; eine Verdrehung dieser Schraube

einmal um ihre Achse wird dann die Entfernung der äuſseren Bohrer von dem

feststehenden inneren um eine Strecke gleich der Gröſse der Steigung der Schraube

vergröſsern oder verkleinern. Werden hier mehr als drei Bohrer genommen, so ist ihre

Seitenbewegung durch die

Länge des zu jeder Spindel gehörigen Gewindetheiles der Schraube begrenzt. – Für den

gleichen Zweck benutzt E. J. C. Welch eine

Hohlschraube, welche je zwei benachbarte Bohrköpfe kuppelt. Sie selbst sitzt in

Feder und Nuth auf einer Welle, von welcher sie umgedreht wird. Diese Anordnung

ermöglicht die Einstellung jedes Bohrers zu dem benachbarten.

Die vierspindelige Maschine von Joshua, Buckton und

Comp. ist eigentlich zum Bohren der Löcher für die Feuerrohre bestimmt. Sie

gestattet das Bohren von Löchern in Radien von 25cm aufwärts bis zur geraden Linie. Die vertical angeordneten Spindeln

lassen sich der gewünschten Curve entsprechend einstellen, zu welchem Zwecke sie

durch Schrauben in Schlittenführungen verschoben werden. Die Maschine würde

besonders für Kessel mit sich verjüngenden Verbindungen, wo jeder Nietring einen

abgestumpften Kegel bildet, verwendbar sein, da hier die Löcher in die ungebogenen

ebenen Platten nach einem sehr groſsen Kreisbogen angeordnet sein müssen.

Die etwas umständliche Maschine von H. G. Jordan ist

besonders zum Bohren der Flanschen enden für Feuerrohre bestimmt; dieselbe bohrt

nicht nur beide Enden gleichzeitig, sondern biegt auch die Flanschen auf. Die im

Aufbau einer Räderdrehbank ähnelnde Maschine trägt auf ihrem Bett A (Fig. 4 und

5 Taf. 11) zwei mit selbstthätig centrirenden Klemmfuttern C versehene Docken B. Die

in der Skizze sichtbare Spindeldocke wird vom Vorgelege D umgetrieben und besitzt eine Theilvorrichtung, während die Spitzdocke

wie üblich keinen eigenen Antrieb erhält. An beiden Enden des Bettes A sitzen auf einem Schlitten F zwei Ständer G, deren jeder zwei vertical

verschiebbare Bohrspindelträger H aufnimmt. Diese

Anordnung gestattet, gleichzeitig 8 Bohrer zur Arbeit zu bringen, deren jeder für

sich einstellbar ist, während sie auch zusammen verschoben werden können; nur ist

auf eine Einstellung bezüglich einer verschiedenen Länge der Bohrer keine Rücksicht

genommen. Mittels der Riemenscheibe K werden die Bohrer

angetrieben und der Schlitten mit seinem Zubehör dem Arbeitstück entgegengeführt.

Ein geschränkter Riemen auf der Scheibe L dreht diese

Bewegungen um und bewirkt schnellen Rückgang. – Soll die Maschine nicht bohren,

sondern die Flanschenränder aufbiegen, so erhalten die Planscheiben ihre Bewegung

von der Riemenscheibe M. Das Aufbiegen selbst geschieht

mittels des auf jeder Docke aufgebrachten Werkzeugsupportes N.

Gröſsere Oeffnungen, wie z.B. für Feuerrohre, Dampfdome, Mannlöcher u. dgl., werden

meist derart in die Platten eingebohrt, daſs man ein vorgebohrtes kleines Loch durch

einen entsprechend groſsen Kernbohrer erweitern läſst. Als besonders für diese

Zwecke geeignet schlägt Hall das so genannte

Gleichgewichtswerkzeug (equilibrum tool)

von McKay vor. Das äuſsere Gehäuse desselben bildet einen

hydraulischen Cylinder, welcher in der Hülse der Bohrstange eingesetzt wird, während

er einen ringförmigen Kolben aufnimmt, an welchem die Meiſsel angebracht sind.

Zwischen denselben befindet sich ein Zapfen, der oben einen Kolben trägt, welcher

sich wieder in dem Kolben mit den Meiſseln bewegt. Der Cylinder wird mit einer

geeigneten Flüssigkeit (Seifenwasser) gefüllt und läſst das Werkzeug dann

folgendermaſsen wirken. Im Zustand der Ruhe wird der Meiſselkolben durch Federn

zurückgehalten, während der Führungszapfen ganz heraustritt. Wird dieser nun durch

die Bohrspindel in ein vorgekörntes Loch gepreſst, so wird auch der ringförmige

Meiſselkolben durch den auf die Flüssigkeit im Cylinder ausgeübten Druck gegen die

zu bohrende Platte getrieben. Nach vollendeter Durchbohrung ziehen die Federn den

Meiſselkolben zurück und drücken den Führungszapfen heraus. Für sehr groſse Löcher

wird das Werkzeug aus drei sich im Gleichgewicht haltenden hydraulischen Kolben

gebildet, deren einer den Führungszapfen trägt, während die beiden anderen mit den

Meiſseln versehen sind, wie dies bereits ausführlich in D.

p. J. 1875 217 * 454 berichtet wurde.

Das in Fig. 6 und 7 Taf. 11

dargestellte Werkzeug ist auch für gröſsere Oeffnungen bestimmt. Der Support B mit seinen Meiſseln A

wird auf die Stange C gesteckt, deren Spitze in einem

vorgekörnten oder vorgebohrten Loch geführt wird. Die Messer, welche den Rand der zu

bildenden Oeffnung ausschneiden, werden durch die Spindel mit Handrad vorgeschoben.

Setzt man das Handrad auf die Schraube E, so können die

Ränder von Platten mit inneren Flanschen aufgebogen werden. Ein solches Werkzeug

bohrte in Platten von 1cm Dicke Löcher von 9cm Durchmesser in 6 bis 7 Minuten und Löcher von

40cm in 35 Minuten.

Beim Bohren einzelner Platten, wie es durch die beschriebenen

Maschinen geschieht, ist der eigentliche Vortheil – gleichzeitig die Löcher zweier

über einander gelegter Platten herstellen zu können – nicht auszunutzen, da die

Theilung der Löcher der inneren und äuſseren Platten eine verschiedene ist. Um dies

jedoch zu ermöglichen, schlug D. Adamson zuerst vor,

die Kesselplatten fertig zu biegen, den ganzen Kessel vorläufig durch einige

vorgebohrte Löcher und Schrauben zusammenzusetzen und dann erst das Bohren

vorzunehmen. Dieser Gesichtspunkt ist heute als maſsgebend anerkannt. Die Adamson'sche Maschine (Fig. 8 und

9 Taf. 11) besteht im Allgemeinen aus einer Drehscheibe mit

Theilvorrichtung, die einen Ständer mit radialen Armen trägt, durch welchen der

Kessel je nach der nothwendigen Lage desselben gehalten, gehoben und gesenkt wird.

Um den Ständer bezieh. den eingesetzten Kessel herum sind mehrere von einander

unabhängige Bohrer angebracht, welche mittels Riemen angetrieben werden; die Vorgelege sind in einem

auf Säulen ruhenden Gestell gelagert.

Auch bei der von W. Allen

angegebenen Maschine steht der Kessel vertical in derselben, aber auf einer

Grundplatte, welche von einer kreisförmigen Führung umgeben ist. Auf dieser Führung

gleiten kleine Tische, deren jeder eine kleine Dampfmaschine trägt, welche je einen

Bohrer antreibt. Die Tische sind mit ihrem Zubehör sowohl senkrecht, wie auch auf

ihrer Kreisbogenführung verschiebbar, so daſs sie die günstigste Stellung für ihren

jedesmaligen Arbeitsort einnehmen können. – Bei einer anderen Construction stellt

Allen den Kessel auf eine in der Mitte der Maschine

befindliche Drehscheibe, während ringsherum Ständer mit Bohrern angeordnet sind. Ein

in der Mitte befindliches Kegelrad treibt mittels radial gestellter Wellen

gleichzeitig sämmtliche Bohrer, welche beliebig, jeder für sich, ausgekuppelt werden

können. Der Vorschub der Bohrer erfolgt bei beiden Maschinen von Hand.

Jordan benutzt drei gleichzeitig arbeitende Bohrer, von

denen aber nur zwei vom Arbeiter beobachtet werden können. Für verschieden lange

Bohrer ist eine Stellvorrichtung nicht vorgesehen. Die drei Bohrer sind auf Ständern

befestigt, welche mittels ihrer besonderen Tische in Schlitzen einer in der Mitte

befindlichen Drehscheibe radial verschoben werden, während sich ein Tisch auch um

einen Winkel von 60° drehen läſst. Eine etwas umständliche, aber sehr sinnreiche

Vorrichtung gestattet, sämmtliche Bohrer gleichzeitig in Betrieb zu setzen, während

die gesammte Steuerung der Maschine von einem Punkte auſserhalb derselben geregelt

wird.

Bei der Maschine von J. Dickenson in Sunderland,

England, welche von F. und J. Butterfield in Keighley

ausgeführt wird (vgl. Engineering, 1880 Bd. 29 S. 398),

arbeiten zwei Bohrer an jedem Ständer (Fig. 10 und

11 Taf. 11), deren Stellung so gewählt ist, daſs die Einführung und

Feststellung des Kessels nicht gehindert wird. Die benutzten zwei Bohrständer sind

mit ihren Grundplatten längs horizontaler, rechtwinklig zu einander stehender

Führungen verschiebbar. Das zu bohrende Werkstück wird auf eine Drehscheibe gesetzt,

deren Gestell und Zapfen auf einer unter 45° zwischen den beiden anderen liegenden

dritten Führung ebenfalls verschoben werden kann, so daſs die günstigsten

Bedingungen für die Aufstellung und Einspannung von Kesseln jeder Gröſse, sowie für

einen zweckmäſsigen Angriff der Bohrer vorliegen. Das Schneckengetriebe, welches die

Drehscheibe bewegt, dient weiter zur Eintheilung der Nietlöcher. Das Abdrehen der

Flanschenränder, sowie das Bohren der Feuerrohrlöcher ist ebenfalls auf dieser

Maschine möglich. Zum Bohren der Längsnäthe wird der Kessel horizontal neben eine

der Führungen gelegt und der Ständer von Loch zu Loch geführt.

Zwei oder auch mehr Bohrer an jedem der beiden Ständer hat auch die Maschine von Garvie und Comp. in London (Engineering, 1880 Bd. 30 * S. 167). Die Bohrständer sind auf T-förmig

angeordneten Führungen verschiebbar, deren längere noch die den Kessel aufnehmende

Drehscheibe trägt. Für jeden Bohrer an den Ständern sind Aus- und Einrückungen

vorgesehen.

G. und A. Harvey in Glasgow haben nach Engineering, 1879 Bd. 28 * S. 136 eine Maschine mit

drei Bohrständern gebaut; diese sind auf Schlitten aufgestellt, welche in radialen

Führungen der auf einem vollen Kreise verdrehbaren Tische gleiten. Centrisch zu

dieser Kreisführung ist zwischen den Bohrständern die Drehscheibe für den zu

bohrenden Kessel angeordnet. Die drei Tische für die Bohrständer sind mittels eines

unter der Drehscheibenmitte befindlichen Regelrades einzustellen, während die

Bohrständer selbst auf ihren Tischen auf die vorliegende Kesselgröſse durch eine

Supportschraube eingestellt werden. Die Eintheilung der Kreisnietlöcher geschieht

nun durch Verdrehung der drei Tische auf ihrer Kreisführung, während für Herstellung

der Längsnäthe die Bohrer in ihren Ständern gehoben bezieh. gesenkt werden, zu

welchem Zwecke die Bohrköpfe in verticalen Nuthen der Ständer verschiebbar sind.

Die Maschine von Kendal und Gent in Manchester hat eine

ganz ähnliche Construction (vgl. Engineering, 1880 Bd.

29 * S. 434). Die drei vorhandenen Bohrständer sind gleichfalls radial in Tischen zu

dem auf der Drehscheibe befindlichen Kessel verschiebbar, während aber nur einer

dieser Tische auf einem Kreisbogen um die Drehscheibenmitte drehbar ist. Die

Theilung der Löcher für die Kreisnähte geschieht wieder von der Drehscheibe aus. Die

Bohrer sind auch hier in den Ständern vertical verschiebbar. Für jeden Bohrer ist

eine Vorrichtung vorgesehen, welche den Vorschub umkehrt, sowie das Loch fertig

gebohrt ist. Die Construction selbst ist in allen ihren Theilen eine durchaus solide

und zweckentsprechende. (Vgl. die frühere Maschine dieser Constructeure 1877 224 *

156.)

Bei einer nach dem Entwurf von J. Tweedy in Sunderland

von Embleton, Mackenzie und Comp. in Leeds für die

Schiffsbauanstalt von Doxford und Söhne gebauten

Maschine sind auf einem langen horizontalen Bett zwei verticale Bohrständer der

Länge nach verschiebbar. Der Kessel wird nun aber im Gegensatz zu den beschriebenen

Constructionen horizontal mit seiner Länge vor dem Bohrständerbett zwischen

gezahnten Rädern gelagert. Zur Bohrung der Längsnähte werden die Ständer auf ihrem

Bett seitlich verschoben; zur Herstellung der Kreisnähte aber wird der Kessel

mittels der ihn tragenden Räder vor den Bohrern jedesmal um ein entsprechendes Stück

herumgedreht, zu welchem Zwecke diese Räder mit einander verbunden und durch Schneckenräder

angetrieben sind (vgl. Engineering, 1879 Bd. 27 * S.

340).

Bei den nun zu besprechenden Bohrmaschinen werden die Löcher

nicht wie bisher von auſsen, sondern von innen heraus gebohrt. Eine vortreffliche

Maschine dieser Art ist von W. S. Hall construirt und

namentlich für kleine Locomobil- und Locomotivkessel bestimmt, was jedoch bei

Einsetzung längerer Bohrer die Möglichkeit einer Verwendung für gröſsere Kessel

nicht ausschlieſst. Einen Hauptwerth legt Hall auf

groſse Einfachheit und Billigkeit der Construction. Der zu bearbeitende Kessel liegt

wie bei Tweedy horizontal auf Rollen und bildet selbst

das Gestell der Maschine (Fig. 12 bis

15 Taf. 11). Die Hauptwelle A wird in der

Achse des Kessels in Lagern B gehalten, welche im

Kessel mittels dreier radialer Streben abgesteift werden. Das Bohrgestell D läſst sich in den Keilnuthen der Achse A verschieben, aber durch Muffen und Druckschrauben

sowie Klammer R feststellen, während es doch noch

rotiren und jedes Loch im Kreise erreichen kann. Ist der Bohrer auf dem gewünschten

Punkt eingestellt, so wird der Dorn der Stellschraube und Strebe S auf den diametral gegenüber liegenden Punkt

eingestellt, um die Welle A von dem Gegendruck des

Bohrers zu entlasten. Die Bohrspindel wird durch die Kegelräder F, G angetrieben, nachdem G durch die Kegelkupplung H und Handrad J eingerückt worden ist. Den Vorschub des Bohrers

besorgt eine innerhalb der Spindel E gelagerte

Schraube, welche durch das Kegelgetriebe K, M, N nach

der einen oder anderen Richtung umgedreht wird. Die Einrückung der Räder M oder N geschieht durch

den doppelten Reibungskegel L mittels Hebel O und Handrad P. Greift

Rad M allein ein, so wird der Bohrer rasch vorgerückt;

sind M und G, welches

letztere einen Zahn weniger als F hat, in Eingriff, so

ist durch das so gebildete Differentialgetriebe ein langsamer Vorschub erzielt.

Werden N und G gekuppelt,

so erfolgt ein rascher Rückgang des Bohrers.

Auf der Welle A können mehrere Bohrer auf den Kessel

gleichzeitig an verschiedenen Stellen einwirken; jeder Bohrer soll im Stande sein,

20 Löcher in der Stunde zu bohren. Zum Bohren der Längsnähte wird der Muff mit der

Druckschraube Q gelöst und die Welle A etwas aus der Kesselachse verlegt, um den Bohrer

genau senkrecht einstellen zu können.

W. Boyd in Wallsend-on-Tyne bringt nach Engineering, 1881 Bd. 31 S. 162 einen Bohrer J (Fig. 16

Taf. 11) in einem Gestell F an, welches in einer

Kreisnuth des im Kessel eingeklemmten Ständers E

gleitbar ist und durch Klemmschrauben o festgestellt

werden kann. Der Antrieb des Bohrers erfolgt durch Kegelräder von der Schnurscheibe

aus, während der Vorschub von Hand geschieht.

Die Maschine von W. Bowker in Manchester ist nach dem

Engineer,

1880 Bd. 50 * 307 etwas

umständlich angeordnet. Der Kessel wird hier vertical auf vier der Höhe nach

einstellbaren Rollen gelagert, deren Träger wieder in radialen Schlitzen der

Fuſsplatte dem Kesseldurchmesser entsprechend festgestellt werden. Das Bohrgestell

in der Mitte der Ständer bezieh. des Kessels befindet sich auf einer Schraube, deren

Verdrehung um einen gewissen Winkel die Verschiebung des Bohrgestelles nach der Höhe

entsprechend der gewünschten Theilung zur Folge hat. Für die Kreisnähte ist die

Theilung durch eine besondere Drehscheibe am Bohrgestell zu erzielen. Auf dem

Bohrgestell arbeiten nun gleichzeitig zwei Bohrer in diametral entgegengesetzter

Richtung.

Bei der Maschine von Kennedy ist in

der Mitte einer Drehscheibe eine Säule aufgestellt, in deren verticalen Schlitzen

zwei Schlitten angebracht sind; diese tragen die Bohrköpfe, welche wieder radial zu

der Säulenachse auf den Schlitten verschiebbar sind. Die Theilung der Löcher

geschieht durch entsprechende Verdrehung der Säule mit der Drehscheibe.

Betreffs der Mehrkosten des Bohrens statt Lochens wird von Hall im Allgemeinen gesagt, daſs dieselben 5 bis 6 Procent der

Gesammtkosten des Kessels nicht überschreiten.

Mg.

Tafeln