| Titel: | Ueber Neuerungen in der Bierbrauerei. |

| Fundstelle: | Band 243, Jahrgang 1882, S. 242 |

| Download: | XML |

Ueber Neuerungen in der Bierbrauerei.

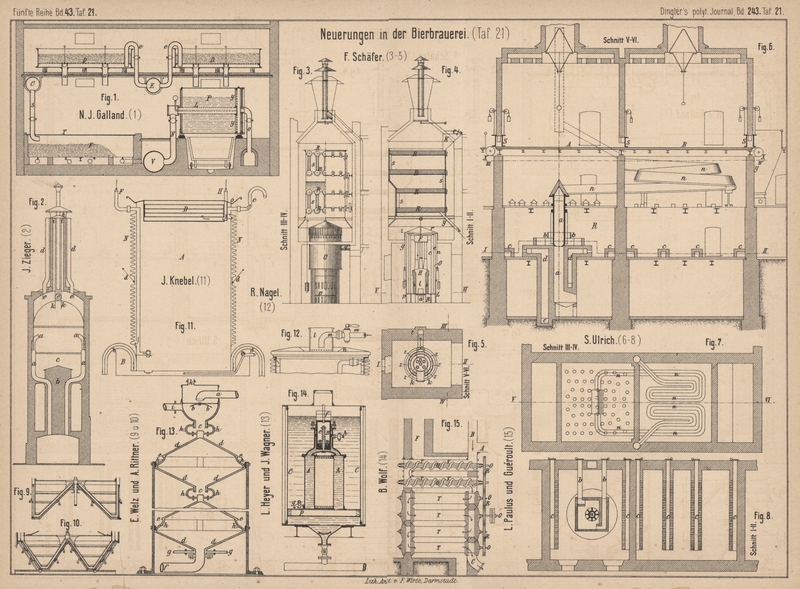

Mit Abbildungen auf Tafel 21.

(Patentklasse 6. Fortsetzung des Berichtes S. 451

Bd. 241.)

Ueber Neuerungen in der Bierbrauerei.

N. J. Galland in Paris (* D. R. P. Nr. 13910 vom 18.

September 1880) hat das pneumatische Malzverfahren

(vgl. 1881 241 * 452) jetzt dahin verbessert, daſs die verwendete Luft durch ein

Filter gereinigt wird, welches in zwei mit Dampfröhren versehenen Abtheilungen

getheilt ist, um mittels Dampf das Filtermaterial zu reinigen und das Einfrieren

desselben zu verhüten. Gleichzeitig tritt in entsprechenden Apparaten erwärmte Luft

in das Filter und gemischt mit frischer, feuchter Luft aus dem Rohre C (Fig. 1 Taf.

21) durch Rohr s über das Keimgut, welches zur

Abhaltung von kalter Luft mit Deckel T bedeckt ist. Hat

die Gerste 120 Stunden in den durch Rohre e mit dem

Gebläse E verbundenen Quellbottichen D gelegen, so läſst man es durch Rohre u in die Keimabtheilung F

fallen oder in den sich drehenden Keimapparat P, in

welchem die Gerste das Rohr L um 10cm überragen muſs. Die von dem Rohr o zugeführte Luft tritt durch die durchlöcherte Wand y in den Keimapparat und wird von dem Luftsauger V durch Rohr L und N wieder abgesaugt.

Quiri und Comp. in Schiltigheim, Elsaſs (* D. R. P.

Zusatz Nr. 14052 vom 30. November 1880) haben ihren Keimapparat (vgl. 1881 241 * 452) mit einer Vorrichtung zum Umsteuern des

Luftstromes versehen, bestehend aus zwei über einander liegenden Luftkammern, welche

durch je zwei Schieber mit den Hauptluftkanälen in Verbindung stehen. Die durch ein

Gebläse unten eingeführte Luft soll durch über Reisig u. dgl. rieselndes Wasser

angefeuchtet und abgekühlt werden.

Nach J. Zieger in Radeberg (* D. R.

P. Nr. 13943 vom 17. Juni 1880) werden aus dem unter der Darre befindlichen Räume

Rohre a (Fig. 2 Taf.

21) senkrecht aufsteigend durch den Darrofen b, ohne

mit dem Feuer in Berührung zu kommen, bis über die erste Horde im Darrraum c geführt, wo sich jedes Rohr in zwei Arme theilt und

kühle Luft unter die obere Horde leitet. Von dem Gewölbe des Darrraumes aus gehen

vier durch Klappen e verschlieſsbare Abzugsrohre d am Schornstein so weit aufwärts, daſs ihre Ränder mit

dem des Schornsteines abschneiden. Der Abschluſs des Schornsteines geschieht durch

den trichterförmigen Deckel h, welcher mittels der über

Rollen i laufenden Ketten k auf- und niederbewegt werden kann.

Die mechanische Darre von F. Schäfer zu Mühlhausen in Thüringen

(Oesterreichisches Patent Kl. 82 vom 28. Juli 1880 und * D. R. P. Kl. 82 Zusatz Nr.

14547 vom 4. November 1880) hat, wie aus Fig. 3 bis

5 Taf. 21 zu sehen, den Schornstein t in der

Wand des massiven Thurmes liegen, um die Verbrennungsgase nach dem Schwadenfange zu

leiten. Der guſseiserne Ofen O besteht aus einem

unteren runden Aschencylinder a mit rundem Rost und

zwei einander gegenüber stehenden Aschenhälsen, welche mit Jalousien und besonderen

Aschenthüren verschlieſsbar sind. Auf dem überspringend angegossenen Rand des

Aschencylinders steht in einem Falze ein Feuercylinder l, an den sich in der Länge des einen darunter liegenden Aschenhalses ein

Feuerhals mit Feuerthür anschlieſst. Dieser Cylinder ist in der Breite des Randes

vom unteren Cylinder mit Chamottefütterung i versehen,

welche oben verjüngt zulauft. Auf dem Feuercylinder sitzt eine Haube H, ebenfalls von Guſseisen, welche mit einer Anzahl

Rohrstutzen versehen ist, auf denen entsprechende, in eine Trommel F mündende Rohre stehen. Auf der gemeinschaftlichen

Grundplatte B tragen 4 bis 8 Füſse eine ringförmige

Platte L, auf welcher 3 Blechcylinder c, e und n gestützt sind,

über denen ein halb so langer Cylinder g gestülpt ist.

Der Raum zwischen beiden Cylindern c und e ist oben conisch abgedeckt und durch aufrecht

stehende Zungen mit einem abwechselnden Abstand von Boden und Decke in drei einzelne

Züge z getheilt. Von der Trommel führen zwei Kanäle k nach diesen Zügen, durch welche die Feuerungsgase

vom Ofen durch die Rohre und Trommel gelangen und beiderseits auf- und abgeleitet

werden, bis sie sich in dem hintern Zuge x vereinigen

und durch das Rohr q nach dem Schornstein entweichen.

Die äuſsere Fläche des Ofens, der Rohre und Trommel, sowie die Wände der beiden

Cylinder c und e bilden

die Heizfläche, die Cylinder n und g dienen lediglich zur Unterstützung der Luftbewegung.

Eine Verlängerung des Cylinderstückes n reicht bis auf

die Grundplatte; diese Verlängerung ist mit langen, schmalen Oeffnungen versehen,

ebenso sind im Cylinder n selbst gleich groſse

Oeffnungen oberhalb der Ringplatte angebracht. Ueber die untere Hälfte des äuſseren

langen Cylinders n ist ein auf und ab verschiebbares

Cylinderstück p mit eben solchen Oeffnungen gesteckt,

so daſs, wenn p hochgezogen wird, die Luft durch die

Oeffnungen im Cylinder n ungehindert eintreten kann,

durch Herablassen von p aber die Oeffnungen geschlossen

werden. Ist nun p hochgezogen, so tritt die äuſsere

Luft durch die unteren und oberen Oeffnungen des Cylinders n ein, um vom Ofen mit seinen Rohren und der Trommel F erwärmt oben auszutreten. Gleichzeitig tritt Luft

durch die oberen Oeffnungen an p zwischen die beiden

Cylinder e und n, um hier

durch e erwärmt ebenfalls aufzusteigen. Ueber dem

Cylinder g läſst sich das an den Kegeln r befestigte Ringstück z

auf- und abschieben, wodurch die schmalen Oeffnungen oben an g geschlossen werden können, nach dem Aufziehen aber das Aufsteigen von

erwärmter Luft zwischen n und g begünstigt werden soll.

Die Horden werden von neben einander liegenden Rinnen von gelochtem Blech oder

gewalztem Drahtgeflecht gebildet. In jeder Rinne liegt der Länge nach eine Welle mit

spiralförmigem Wender, welcher das in den Rinnen liegende Malz unter fortwährendem

Wenden weiter schiebt. Die Betriebswellen werden durch Riemen, von der oberen Welle,

welche durch die Haupttransmission und eine Riemenscheibe in Bewegung gesetzt

werden, getrieben und zwar so, daſs durch lose und feste Scheiben die unteren

Wellen, eine nach der anderen, durch die obere in Bewegung gesetzt werden können.

Durch Umdrehung der Wellen gelangt das Malz vom Kasten K aus, der oberen Rinnenetage R entlang,

durch die Schlote s in die zweite Abtheilung R und, da die Schaufeln dieser Wender den oberen

entgegengesetzt spiralförmig stehen, in die folgende, bis es zuletzt durch die

Ausläufer y auf den Malzboden fällt.

Nach S. Ulrich (Allgemeine Zeitschrift

für Bierbrauerei, 1881 S. 401 und 456) leidet Malz, wenn demselben auf den

oberen Horden von den unteren noch Feuchtigkeit zugeführt wird. Er legt daher die

Horden nicht über einander, sondern neben einander. Bei seiner Darre für

ununterbrochenen Betrieb mit 2 Horden liegt die Feuerung a (Fig. 6

bis 8 Taf. 21)

unter der ersten Horde A. In dem Luftvorwärmeraum sind

Züge b mit verstellbaren Schiebern angebracht, um Luft

nach dem guſseisernen Theile des Ofens zu führen, welche dann erwärmt oben austritt.

Um den Ofen selbst gehen Züge d, mit denen der Kanal

e verbunden ist, welcher Luft von auſsen zuführt,

die dann erwärmt oben im Kreise vertheilt austritt. Auſserdem kann noch durch die

Züge c nach Bedürfniſs frische Luft zugeführt werden.

Um die so erwärmte Luft gleichmäſsig vertheilt durch die sogen. Sau unter die Horde

gelangen zu lassen, ist der Vorwärmeraum R mit

durchlöcherten Blechplatten abgedeckt und kommt bei richtiger Stellung der Züge die

Temperatur auf Horde A nicht über 44°. Die zweite Horde

B hat unter der Sau einen Raum, in welchen die

kalten Züge münden und der ebenfalls mit durchlöcherten Blechplatten abgedeckt ist.

Die Luft tritt durch die Löcher dieser Blechplatten gleichzeitig vertheilt unter die

Blechkanäle n der abziehenden Verbrennungsgase, woran

sie sich erwärmt und dann zur Horde gelangt. Die Blechschornsteine, in welche die

Kanäle n münden, sollen die Luftbewegung steigern. Um

aber auch diese regeln zu können, ist in dem Abzugskamin ein aus Eisenblech

hergestellter Kegel an Rollen mit Gegengewichten aufgehängt, wodurch die Regelung

von der Darre aus leicht zu bewerkstelligen ist. Das Darren geschieht nun wie

gewöhnlich, indem auf der ersten Horde A Grünmalz

aufgeladen, dann allmählich angefeuert und die Temperatur bis auf 44° gesteigert

wird, welcher Proceſs am vortheilhaftesten in 18 Stunden zu bewerkstelligen ist. In

dieser Zeit ist das Malz durch die Wärme und starke Lüftung so vorgetrocknet, daſs

es nach der zweiten Horde verbracht werden kann, um hier nach und nach bis 125° je

nach Bedürfniſs erwärmt und abgedarrt zu werden, was ebenfalls innerhalb 18 Stunden

am vortheilhaftesten geschieht. Die Lüftung kann auf der zweiten Horde ohne

Nachtheil eingeschränkt werden und kommt die strahlende Wärme der Blechkanäle der

abziehenden Gase hier der Bereitung von dunklem Malz, falls solches gewünscht wird,

sehr zu statten.

Bei ununterbrochenem Betrieb bestehen die Horden aus einem unendlichen Band von

Drahtnetz in ganzer Breite der Horde, welches über zwei Trommeln X gespannt ist. Damit bei der durch Hand- oder

Maschinenbetrieb bewirkten Umdrehung der Trommeln das Band sicher fortbewegt wird,

sind auf der inneren Seite desselben Ketten angebracht, welche über Kettenräder

führen.

Ist in der vorerwähnten Weise der Darrproceſs auf den einzelnen Horden beendet, so

werden die Schieber S gezogen und wird die Trommel so

lange in Bewegung gesetzt, bis die Ladung der ersten Horde in dem Räume der zweiten

Horde angelangt ist. Zu gleicher Zeit wird dann das fertige Malz der zweiten Horde

bei y in den daselbst befindlichen Trichter einer

Transportschnecke fallen, welche dasselbe dann den Malzkeimungsapparaten zuführt. Die

Schieber werden alsdann wieder geschlossen und Horde A

frisch beladen, was auch selbstthätig eingerichtet werden kann, wenn auf der

Auſsenseite der Horde ein Trichter in der ganzen Länge angebracht wird, in welchem

sich das frische Malz befindet. Ehe die Horde fortbewegt wird, hebt man den äuſseren

Schieber so hoch, als die Horde beladen werden soll, und wird sich dann das frische

Malz wieder gleichmäſsig auf Horde A befinden, sobald

das Drahtband fortbewegt wird.

Der neue Läuterbottich von E. Welz in Breslau und A.

Rittner in Schweidnitz (* D. R. P. Zusatz Nr. 15439 vom 3. März 1881) ist

jetzt dahin abgeändert, daſs der trichterförmige Doppelboden zur Erzielung einer

gröſseren Filterfläche entweder nach Fig. 9 Taf.

21 nur nach aufwärts, oder nach Fig. 10

theilweise aufwärts und abwärts gerichtet ist (vgl. 1880 235 * 360).

Der vereinigte Filtrir- und

Kühlapparat von J. Knebel in Worms (* D. R. P.

Nr. 14394 vom 23. Januar 1881) besteht aus dem Eisbehälter A (Fig. 11

Taf. 21) und dem Wellblechcylinder N, welcher mit

ersterem den Kühlraum bildet, in den das bei F

zulaufende Kühlwasser unten ein- und oben bei e

austritt. Das Bier flieſst durch das Rohr H unter die

Filtertücher D, steigt durch dieselben von unten nach

oben, tritt in die Vertheilungsrinne o, rieselt an N herab bis zu dem in der Mitte des Cylinders

angebrachten, schräg abstehenden Filter d, wird wieder

auf dieselbe Weise vertheilt und rieselt über den unteren Theil von N nach dem Sammelbehälter B.

Der in ähnlicher Weise aus einem äuſseren wellenförmigen und

inneren glatten Cylinder gebildete Kühlapparat von R. Nagel in Chemnitz (* D. R. P. Nr. 13780 vom 11. Mai

1880) ist oben durch eine flachgewölbte Kuppel n (Fig.

12 Taf. 21) abgeschlossen, welche in der Mitte eine tellerförmige

Vertiefung hat. In diese wird der am unteren Rande mit Löchern versehene Topf l hineingesetzt. Das zu kühlende Bier flieſst durch das

Rohr m in den Topf l,

tritt durch die Löcher in die Vertiefung der Blechkuppel und steigt in derselben

empor, bis es über den Rand abflieſst.

In dem Beckenkühlapparat von L. Heyer in Mikultschütz und J.

Wagner in Gleiwitz (* D. R. P. Nr. 15427 vom 11. Januar 1881) vertheilt

sich die durch Rohr a (Fig. 13

Taf. 21) eintretende Bierwürze oder Maische auf dem Teller b und geht durch den Ablauf c auf das

Kühlbecken d, flieſst über den Rand e auf das zweite Kühlbecken d, durch Ablauf c auf das nächstfolgende

Becken u.s.f., bis es schlieſslich zum Abfluſsrohr f

gelangt. Das durch Rohre g eintretende Kühlwasser

steigt in den doppelten Wandungen der Becken und den Vertheilungsröhren h auf, um oben durch Rohr i abzuflieſsen. Die heiſse Luft aus dem oberen Vertheilungsaufsatz wird durch

das Rohr k abgesaugt.

Beim Pichapparat von A. Kühnscherf jun. in Dresden (* D. R. P. Nr. 14375 vom

7. October 1880) wird heiſse Luft zum Schmelzen des Peches verwendet, gleichzeitig

aber, um ein Verbrennen der Spundlöcher zu verhüten, kalte Luft zugeführt.

Zum Conserviren von Bier und Wein

wird nach B. Wolf in München (* D. R. P. Nr. 14358 vom

28. November 1880) das ringförmige Gefäſs A (Fig.

14 Taf. 21) durch Hahn h oder g gefüllt, während der Kolben der mit Feder e und Gewicht f versehenen

Expansionsvorrichtung B auf seinem tiefsten Punkt

steht. Man stellt den gefüllten Apparat in den mit Wasser theilweise gefüllten

Bottich C auf die Träger p

und erwärmt ihn nach dem gewöhnlichen Pasteur'schen Verfahren, wobei die sich

erwärmende Flüssigkeit den Kolben der Expansionsvorrichtung hebt.

Ch. W. Ramsey in Brooklyn (* D. R. P. Nr. 14360 vom 3.

December 1880) will Bier und sonstige gegohrene oder

gährungsfähige Getränke dadurch conserviren,

daſs er sie in einem Apparat durch heftige Schläge in Schaum verwandelt, wodurch die

Gährungsorganismen angeblich getödtet werden.

Um destillirte oder gegohrene Getränke alt zu machen,

will Ramsey (* D. R. P. Nr. 14381 vom 3. December 1880)

in die zu Schaum geschlagene Flüssigkeit atmosphärische Luft oder Sauerstoff

einleiten.

L. Paulus und P. Guéroult

in Paris (Oesterreichisches Patent Kl. 45 vom 19. Januar 1880) wollen zur Herstellung von Darrschlempe aus den Rückständen der

Brauereien und Fruchtbrennereien diese zunächst in einer Filterpresse

möglichst Wasser frei machen, dann in einem Darrapparat (Fig. 15

Taf. 21) trocknen; Biertreber können auch ohne vorheriges Pressen getrocknet werden.

Der Apparat besteht aus einer Anzahl Röhren T, deren

Achsen O Schraubenflächen V tragen, welche durch Zahnräder R in

Umdrehung gesetzt werden. Die Schraubenflächen sind durchbrochen, damit die bei A durch ein Gebläse angesaugte Luft hindurchstreichen

kann. Die Heizung der Röhren geschieht durch Feuergase oder abgehenden Dampf, welche

durch F entweichen. Die zu trocknenden Rückstände

werden bei B eingeführt, durch die Schrauben V langsam vorgeschoben, bis sie völlig getrocknet bei

C herausfallen. Diese Anordnung des Apparates

ermöglicht eine Regulirung der Temperatur, bei welcher die Schlempe gedarrt wird,

indem man es in der Hand hat, durch Vermehrung oder Verminderung der Luft- und

Schlempezufuhr zu verhüten, daſs die Temperatur über 100° steige.

Will man die Kleie der Schlempe von dem Kleber und den Stärke haltigen Substanzen

trennen, so hat man dieselbe in ein Quetschwerk zu bringen. Der Stoſs, welchen die

Masse in diesem erhält, genügt, um eine Absonderung der genannten Bestandtheile von

einander zu bewirken, die sodann durch einfaches Beuteln gesammelt werden

können.

Tafeln