| Titel: | Ueber Neuerungen im Eisenhüttenwesen. |

| Fundstelle: | Band 243, Jahrgang 1882, S. 398 |

| Download: | XML |

Ueber Neuerungen im Eisenhüttenwesen.

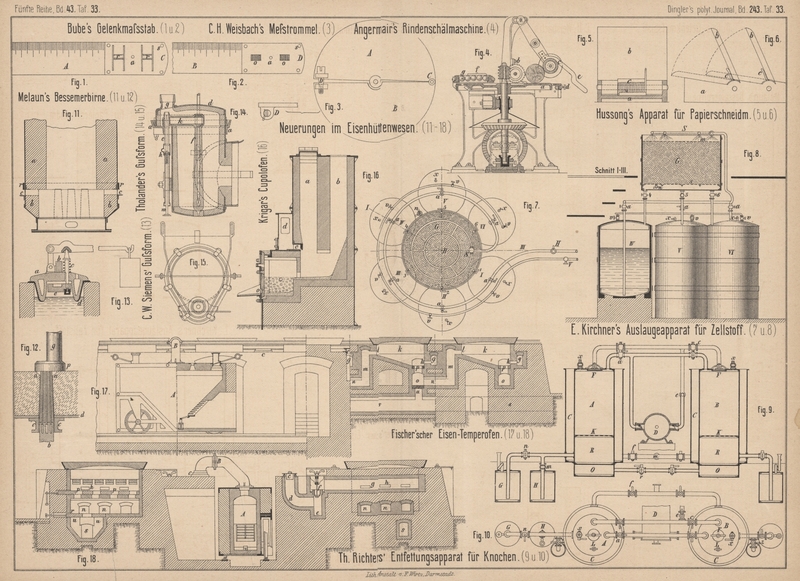

Patentklasse 18. Mit Abbildungen im Text und auf

Tafel 33.

(Fortsetzung des Berichtes S. 121 Bd.

242.)

Ueber Neuerungen im Eisenhüttenwesen.

Auf der Herbstversammlung des Iron and

Steel Institute (vgl. Engineer, 1881 Bd. 52 *

S. 271 ff.) sprach W. D. Allen aus Sheffield über eine

beim Bessemern benutzte mechanische Vorrichtung, um eine

innige Mischung des in die Gieſspfanne ausgegossenen Metalles mit dem

Spiegeleisen oder dem Ferromangan zu erzielen. Der Apparat besteht aus

einer verticalen Welle, welche an einer passenden Stelle der Gieſsgrube in zwei

Wandlagern gelagert ist und mittels Kegelräder a von

irgend einem Motor aus in Umdrehung versetzt werden kann.

Textabbildung Bd. 243, S. 398

In den unteren Theil des Wellenschaftes wird ein Bolzen

eingesetzt, dessen unteres Ende zwei schraubenförmig gebogene Flügel von etwa 630mm Länge, 130mm

Höhe und 12mm Dicke trägt. Befindet sich das

Metallgemisch in der Gieſspfanne, so dreht man diese unter den Apparat, hebt sie,

bis der Bolzen und die Flügel unter der Schlackendecke in das Metallbad eintauchen,

und versetzt die Welle in Umdrehung. Bolzen und Flügel sind mit feuerfestem Thon

umkleidet und dann geschwärzt. Während der Drehung kann man behufs vollständigerer

Erreichung des Zweckes die Gieſspfanne auf- und absteigen lassen. Bei diesem Vorgang

werden groſse Mengen theils mechanisch eingeschlossenen, theils durch die innigere Mischung des

Spiegeleisens bezieh. Ferromangans mit dem Bessemermetall neu erzeugten Gases frei.

Die aus dem so behandelten Metall gegossenen Blöcke sind vollkommen gesund, ohne

Blasen, und geht das Gieſsen ebenso ruhig wie das von Tiegelguſsstahl von statten.

In den Werken der Henry Bessemer Company in Sheffield

ist ein solcher Apparat schon seit 3 Jahren in Thätigkeit. – Kupelwieser's Vortrag ist bereits S. 42 d. Bd. wiedergegeben.

In einem auf derselben Versammlung von S.

G. Thomas und Gilchrist gehaltenen Vortrage

wurde darauf aufmerksam gemacht, daſs beim basischen

Proceſs das Ausbringen für jedes Birnenfutter geringer ist als beim sauren

Verfahren und daſs in Folge dessen Einrichtungen zum öfteren und leichteren

Auswechseln der Birnen getroffen werden müssen, daſs jedoch eine Vergröſserung der

Dampfkessel-, Gebläsemaschinen- und der Krahn-Anlagen beim Arbeiten mit basischem

Futter nicht nothwendig ist. In Deutschland macht je eine von zwei mit 3 Birnen

versehenen Gieſsgruben in 24 Stunden 24 und mehr Hitzen. In einer nach dem

Holley'schen System gebauten Anlage (vgl. 1881 239 * 132) mit 2 Birnen würde die

Zahl der Hitzen auf 50 steigen können. Es hängt dies von der Dauer des Futters ab.

Groſse Ausbesserungen am Futter müssen jetzt nach 35 bis 90, durchschnittlich nach

56 Hitzen vorgenommen werden. Richards bessert die

Birnen mittels eines flüssigen Gemisches von Kalkstein mit Theer aus, ohne erstere

abzukühlen. Man ist dadurch im Stande, ein ganz abgenutztes Futter in 15 Stunden

wieder herzustellen. Die basischen Böden halten gewöhnlich wie die sauren 14 Hitzen

aus; besondere Düsen werden nicht eingesetzt, sondern der Boden um Stahlstäbe

gestampft. Im Durchschnitt braucht man auf 1t

Stahl etwas weniger als 50k feuerfestes Material.

Diesem steht ein Verbrauch von 30k an Ganister und

Düsen beim sauren Proceſs gegenüber. Der Aufwand an Kohle für 1t feuerfesten Materials

beträgt beim basischen Verfahren 850k bis 3t,5. Auf einigen Werken, wo das Material im

Cupolofen gebrannt wurde, brauchte man 750 bis 1050k Kokes für 1t feuerfesten Materials.

Bei guten Ofenconstructionen scheinen jedoch 1200k

Kohlen oder 800k Kokes zu genügen. Die Kosten des

basischen Materials belaufen sich je nach der Gegend auf 20 bis 27 M. für 1t, eingerechnet den Theer, auf 1,50 M. für 1t fertigen Stahles. An Zuschlagskalk braucht man

im Durchschnitt 13,5 bis 17,5 Procent des Roheisens oder 150k für 1t Stahl.

Die Schlacke kann man als Zuschlagsmaterial beim Hochofen verwerthen und ersetzt sie

wegen ihres Eisen-, Mangan-, Kalk-, Magnesia- und Phosphorgehaltes mehr als eine

gleiche Menge Kalkstein. Der Abbrand beträgt im Durchschnitt 15 gegen 12 Proc. beim

sauren Verfahren. Die Dauer des Blasens einschlieſslich Nachblasen beträgt 13 bis 25, im

Durchschnitt 18 Minuten. In den meisten Werken wird weiſses Roheisen verblasen. Richards in Eston jedoch benutzt weiſses, graues und

verschiedentlich halbirtes Roheisen. Zu Creusot und in Eston wird das Eisen direct

vom Hochofen genommen.

Einige interessante Angaben über die Homogenität von Stahlblöcken gab G. J. Snelus

aus Workington (vgl. Engineering, 1881 Bd. 32 S. 397).

Angeregt durch frühere Versuche von Stubbs, nach

welchen in sich abkühlenden Stahlblöcken Kohlenstoff, Schwefel und Phosphor sich in

dem am längsten flüssig bleibenden Kerne des Guſsblockes ansammeln, stellte Snelus einen Stahlblock von 2m,130 Höhe und 470mm Seitenlänge her. Derselbe bestand aus absichtlich gröſsere Mengen

Unreinigkeiten enthaltendem Bessemerstahl und wurde in der Sandform einem fast

48stündigen Erkalten überlassen. Sodann wurde eine Scheibe 535mm vom Kopfe und eine andere 110mm vom Boden abgeschnitten. Während erstere ein

vollständig blasiges Aussehen hatte, war letztere vollkommen dicht. Von beiden

Stücken genommene Bohrproben hatten folgende Zusammensetzung:

Kopf

Boden

Eisen

98,304

99,038

Kohlenstoff

Graphitchemisch gebund

0,760

0,350

Silicium

Spur

Spur

Schwefel

0,187

0,044

Phosphor

0,191

0,044

Mangan

0,558

0,514

–––––––

––––––

100,000.

99,990.

Die Richtigkeit dieser Analysen wurde durch eine Wiederholung derselben von zwei

verschiedenen Personen bestätigt. Es wurden sodann von jeder Scheibe 6 Bohrproben

genommen, welche auf einer Linie von einer Ecke bis zum Centrum des Metallblockes

neben einander lagen. Diese Proben zeigten folgende Zusammensetzung:

Nr.

Kopf

Nr.

Boden

Kohlenstoff

Schwefel

Phosphor

Kohlenstoff

Schwefel

Phosphor

1

0,44

0,032

0,044

1

0,44

0,048

0,060

2

0,54

0,048

0,060

2

0,42

0,056

0,062

3

0,57

0,080

0,086

3

0,41

0,048

0,054

4

0,61

0,096

0,097

4

0,40

0,048

0,054

5

0,68

0,120

0,111

5

0,38

0,048

0,058

6

0,77

0,187

0,142

6

0,37

0,044

0,052

Die Probe 6 wurde der Mitte des Guſsblockes entnommen.

Bei schnell erkaltenden, z.B. in Eisenformen gegossenen Blöcken ist natürlich die

Zusammensetzung der Schichten nicht so verschieden.

Von einem Siemens-Martin-Guſsblock, für die Blechfabrikation bestimmt, 1m,065 hoch, mit 535mm bezieh. 431mm Seitenlänge am Kopf und

560mm bezieh. 458mm Seitenlänge am Fuſse, wurden 2 Scheiben geschnitten, die eine 260mm vom Boden, die andere 110mm vom Kopf. Die Bohrproben hatten folgende

Zusammensetzung:

Kopf

Boden

Eisen

99,324

99,356

Kohlenstoff

Graphitchemisch gebund

0,210

0,190

Silicium

–

–

Schwefel

0,056

0,044

Phosphor

0,068

0,050

Mangan

0,342

0,360

–––––––

–––––––

100,000.

100,000.

Ein gewöhnlicher Bessemerschienenblock von 1m,26 Höhe und 295mm bezieh. 350mm Seitenlänge am Kopf

bezieh. Boden, aus welchem 320mm von ersterem und

90mm von letzterem 2 Scheiben geschnitten

waren, zeigte folgende Zusammensetzung:

Kopf

Boden

Eisen

98,723

98,759

Kohlenstoff

Graphitchemisch gebund

0,420

0,420

Silicium

Spuren

Spuren

Schwefel

0,046

0,039

Phosphor

0,056

0,044

Mangan

0,755

0,738

–––––––

–––––––

100,000.

100,000.

Man sieht aus den beiden letzten Analysen, daſs die

Verschiedenheiten in der Zusammensetzung der einzelnen Partien von kleineren und

schnell abgekühlten Guſsblöcken nicht so groſs sind, als daſs dadurch auch

wesentliche Unterschiede in den physikalischen Eigenschaften herbeigeführt werden

könnten. Bei groſsen Guſsblöcken sind diese Thatsachen aber sehr wohl in Rechnung zu

ziehen und können darauf leicht bis jetzt unerklärliche plötzliche Brüche von

Stahlconstructionen zurückgeführt werden. So besaſs z.B. die Bodenprobe des ersten

groſsen Metallblockes, nachdem sie zu einer Stange ausgeschmiedet worden, eine

Tragfähigkeit von 7231k für 1qc, die Kopfprobe dagegen nur eine solche von

5240k. Dabei sei noch erwähnt, daſs sich die

obere Scheibe nur schwer, die untere dagegen sehr leicht schneiden lieſs.

Die Eggertz'sche Kohlenstoffprobe,

wie man sie gegenwärtig in Bessemerwerken allgemein anwendet, erweist sich, wie man

neuerdings oftmals zu bemerken Gelegenheit hatte und wie im Engineering and Mining Journal, 1881 Bd. 32 S. 168 näher ausgeführt ist,

als nicht genau, wenn der zu untersuchende Stahl gehärtet ist. So wurde z.B. der

Kohlenstoffgehalt eines Stahles mittels der Eggertz'schen Methode vor dem Härten auf

0,8 Proc. bestimmt, dagegen nach dem Härten auf nur 0,55 Proc. Nach dem Tempern wies

die Farbe der Lösung wieder auf einen Gehalt von 0,8 Proc. Die Gegenwart von Mangan

scheint die Richtigkeit der Probe nicht zu beeinfluſsen, so daſs man sie sogar zum

Bestimmen des Kohlenstoffes im Ferromangan benutzen kann.

Die Gegenwart von Phosphor, Schwefel und Kupfer, allein oder in Verein mit Mangan,

wirkt ebenfalls auf die Richtigkeit der Probe nicht störend ein. Dasselbe ist der

Fall mit Silicium, Nickel und Vanadium. Chrom gibt der Lösung eine graublaue Färbung,

welche erst nach starker Verdünnung verschwindet. Aehnlich wirkt Kobalt. Statt die

Musterproben aus einer Lösung von Zucker in Alkohol herzustellen, verwendet Eggertz für dieselben die Chloride von Eisen, Kobalt

und Nickel (vgl. Wagner's Jahresbericht, 1881 S. 8). Man kann auf diese Weise röthlich, grünlich und

bräunlich gefärbte Lösungen erhalten. Indem man neutrale Chloride benutzte und 1,5

Proc. Salzsäure haltiges Wasser bei Eisenchlorid, 0,5 Proc. Salzsäure haltiges

Wasser bei den beiden anderen Chloriden zusetzte, erhielt man Lösungen, welche 0g,01 Metall in 1cc enthielten. 8cc der Eisenlösung

wurden sodann mit 6cc Kobalt- und 3cc Nickellösung unter Hinzufügung von 0,5 Proc.

Salzsäure haltigem Wasser gemischt und wurde so eine künstliche, unveränderliche

Musterprobe hergestellt, welche dieselbe Färbung hatte wie eine Eisenlösung, von

welcher 1cc 0,1 Proc. Kohlenstoff enthält.

Ramdohr, Blumenthal und Comp. in Halle a. S. lieſsen

sich ein neues Verfahren zur Herstellung von basischem

Ofenfuttermaterial (D. R. P. Nr. 16271 vom 1. März 1881) patentiren,

welches in fertig gebranntem Zustande nur aus Magnesia besteht. Die Herstellung des

Materials geschieht durch innige Mischung von bei sehr hoher Temperatur und bei 300

bis 400° gebrannter Magnesia mit Eisenoxyd und einer Chlormagnesiumlösung. Die Menge

der wenig gebrannten Magnesia beträgt ⅙ bis ⅕ der ganzen Mischung, während für die

Lösung eine Concentration von etwa 30° B. am passendsten gehalten wird. Letztere

dient nur dazu, der Mischung die nöthige Plasticität zu geben, während das Eisenoxyd

beim späteren Brennen der Masse das Chlor als Eisenchlorid austreiben soll. Die

festen Körper werden vor der Mischung fein pulverisirt, dann mit der Lösung

angemacht, um als fertige Masse zum Ausstampfen von Oefen oder, unter vorheriger

starker Zusammenpressung, zum Formen von Düsen, Steinen, Retorten u.s.w., welche

nach der Erhärtung in stärkster Weiſsglut gebrannt werden, verwendet zu werden.

Das Patent von Franz Melaun in

Königshütte (* D. R. P. Nr. 15761 vom 24. Februar 1881) bezieht sich auf eine Einrichtung der Bessemerbirnen, um während des

Betriebes einen schadhaften Boden auswechseln zu können, ohne die Birne von innen

abkühlen zu müssen (vgl. 1881 240 * 305). Zu diesem Zwecke ist der Birnenmantel bei

c (Fig. 11

Taf. 33) fast auf seinem ganzen Umfange durchbrochen und ist hier zwischen dem

oberen und unteren Futter a bezieh. b eine Fuge gelassen. Der innere Durchmesser des

Futters b ist bedeutend gröſser als der des oberen, so

daſs der cylindrische Boden in einer horizontalen Ebene mit a zusammenstöſst. Der Boden wird durch den mit dem Mantel fest verbundenen

Windkasten in die Birne eingepreſst und kann man ihn, um dabei eine Deformation des

oberen Theiles zu vermeiden, mit einer leichten Blechhülle umgeben (vgl. 1881 242 128).

Nachdem der Boden in gewöhnlicher Weise im Windkasten befestigt ist, wird die Fuge

c mit Façonsteinen von auſsen sorgfältig

ausgemauert und zuletzt der Ring r heruntergeschoben,

so daſs ein Auseinandertreiben der Steinlage unmöglich gemacht ist. Die Einrichtung

scheint ganz praktisch zu sein und kann beim basischen Betrieb eine gewisse

Erleichterung schaffen. Nur ist nicht recht verständlich, weshalb Melaun einen cylindrischen

Boden verwendet. Ein conisch gestalteter Boden läſst sich viel dichter und fester in

sein Lager pressen als ein cylindrischer. Die Herstellung des richtigen

Verhältnisses zwischen Conicität und Höhe böte keine Schwierigkeiten.

Um beim Ersatz von schadhaften Düsen nicht allein diese durch neue ersetzen zu

können, sondern auch den im Boden um dieselben ausgebrannten Raum mit feuerfester

Masse auszufüllen, führt Melaun (* D. R. P. Nr. 15088

vom 3. März 1881) durch eine besondere Oeffnung in der Wölbung der Haube einen

starken Vorhalter g (Fig. 12

Taf. 33) in die Birne ein, welcher den Boden über der ausgebrannten Stelle a bedeckt, und preſst nun die plastische (erforderlichen Falles mit einem dünnen Blechmantel umgebene)

Düse, deren Masse um das dem ausgebrannten Raum entsprechende Volumen gröſser

genommen wird, als sie eigentlich sein sollte, in die betreffende Stelle ein. Der

Preſsstempel b besitzt Nadeln, welche die Windkanäle

der Düse ausfüllen. Um ein Auseinandertreiben des unteren Düsenendes beim Einpressen

zu verhindern, wird der Stempel b in einem auf die

Bodenplatte d gesetzten Cylinder c geführt. Will man gebrannte Düsen verwenden, so

müssen sie behufs Ausfüllung des Raumes a mit einem

plastischen Kopf versehen sein. Der Vorhalter g besteht

aus einer starken Stange, welche am unteren Ende eine excentrische Scheibe p trägt, um die Möglichkeit der Ueberdeckung

sämmtlicher Düsenöffnungen von einem Punkte aus zu bieten. Das obere Ende der Stange

ist mit Schraubengewinde versehen, welches in einem mit der Haube drehbar

verbundenen Bügel gelagert ist. Durch Drehen des letzteren wird der Vorhalter gegen

den Boden gepreſst. – Die Vorrichtung dürfte wohl wenig praktischen Werth besitzen;

denn für den Ersatz einer Düse muſs Mantel und Futter der Haube durchbrochen werden,

um den Vorhalter g auf den Boden herablassen zu können.

Nach geschehener Ausbesserung muſs die Oeffnung sorgfältig wieder geschlossen

werden, damit beim späteren Kippen kein Eisen durch die etwa vorhandenen Fugen

durchtreten kann. Die Benutzung des Apparates bei einem Düsenersatz während des

Betriebes, d.h. bei gekippter und gefüllter Birne, ist unmöglich.

Um das Steigen des Bessemereisens in den

Formen zu verhüten, hat man schon die verschiedensten Wege eingeschlagen.

Neben der zu diesem

Zwecke versuchten Einführung von chemischen Reagentien in den Stahl (vgl. Tchernoff 1881 239 136) dämmte man auch die sich in den

Formen entwickelnden Gase durch über der Metalloberfläche erzeugten Druck zurück.

Eine diesen Zweck erfüllende Einrichtung wurde an C. W.

Siemens in London (* D. R. P. Kl. 31 Nr. 12037 vom 29. Juni 1881)

patentirt. Dieselbe gestattet die Erzeugung des benöthigten Druckes durch

Einspritzen von Wasser in die hermetisch geschlossene Form auf die flüssige

Metalloberfläche. Um den in Fig. 13

Taf. 33 skizzirten Apparat zu benutzen, ist es vor allem nöthig, Form und Untersatz

durch starke Bolzen und Splinte mit einander zu verbinden. Der Deckel a, welcher in bekannter Weise durch den Keil b auf der Form befestigt wird, besitzt an der unteren

Seite einen vorspringenden, mit Wasserkühlung versehenen Rand, welcher in den

flüssigen Stahl eintaucht. Innerhalb dieses Randes liegt das Sicherheitsventil c, welches unter Zusammendrückung der Feder durch den

Gewichtshebel geschlossen gehalten wird. Das nach vollendetem Guſs und Befestigung

des Deckels durch die Ventilöffnung innerhalb des vorspringenden Randes

eingespritzte Wasser verdampft und drückt den flüssigen Stahl in den Raum d, wo derselbe bald erstarrt und einen dichten

Verschluſs zwischen Form und Deckel bildet.

Das Wasser kann man auch durch Ammoniumcarbonat oder ein Gemenge von salpetersaurem

Alkali mit Holzkohle ersetzen. Andere in der Glühhitze groſse Mengen Dämpfe

entwickelnde Körper, welche schmelzbar sind, kann man in den Boden des Deckels

gieſsen, um letztere in Vorrath erzeugen und je nach Bedarf ohne weitere

Vorbereitung benutzen zu können. Bei e ist ein Stück

Holz angedeutet, welches mit einer mit Pech gefüllten Höhlung behufs Erzeugung des

Druckes versehen ist.

Diese Deckelconstruction scheint eine vollkommene Dichtung zwischen Deckel und Form

zu bewirken und dürfte, ohne Hebelventil, für die Verwendung in Bessemer- und

Siemens-Martin-Werken sehr geeignet sein. Das Sicherheitsventil könnte fortfallen,

wenn man eine durch Versuche zu bestimmende Wassermenge einspritzen würde.

H. Tholander in Forsbacka, Schweden (* D. R. P. Nr.

16479 vom 30. Juni 1881) schlägt den entgegengesetzten Weg ein, indem er über dem

Metall in der Birne nach Beendigung des Processes oder in der Gieſspfanne ein

theilweises Vacuum mittels eines durch gepreſste Luft oder Dampf betriebenen

Ejectors erzeugt. Bei Benutzung der Gieſspfanne zu diesem Zwecke wird dieselbe mit

einer seitlichen Oeffnung (vgl. Fig. 14 und

15 Taf. 33) an den Birnenmund angeschlossen (vgl. 1881 240 * 304) mit

einer im Grundriſs eiförmigen Haube d, welche auf der

Flansche a aufsitzt, bedeckt, verschmiert und die Luft

durch das bei e angebrachte Gebläse durch die Oeffnung

g in der Haube aus der Birne und Gieſspfanne entfernt.

Das Gebläse besteht aus einer in a verschiebbaren Röhre

e, welche durch einen Querarm k mit der Ventilstange f

verbunden ist. In e bewegt sich die Regulirspindel m, während die gepreſste Luft oder der Dampf bei h in das Gebläse eintritt. Zur Vergröſserung der

Luftverdünnung kann man auf g ein sich allmählich

erweiterndes Rohr oder um g noch eine ringförmige,

durch Dampf oder Luft gespeiste Düse aufsetzen. Das Gebläse kann man, bei Verwendung

von Gieſspfannen gewöhnlicher Construction, auch direct auf den Birnenmund

befestigen. – Diesem Verfahren wäre ein praktischer Werth nicht abzusprechen, wenn

wirklich ein wenn auch nur theilweises Vacuum in der Birne erzeugt wurde; dies

wirklich zu erreichen, dürfte jedoch auf groſse Schwierigkeiten stoſsen, da die

Fugen bei der groſsen Hitze und der Kürze der Zeit unmöglich dicht zu halten

sind.

Der Umschmelzcupolofen von Heinr. Krigar in Hannover (* D. R. P. Er. 15919 vom 12.

April 1881) unterscheidet sich von den bekannten Krigar'schen Cupolöfen mit

besonderem Sammelraum dadurch, daſs er zwei Schächte

zur Aufnahme getrennter Beschickungssäulen besitzt. Der

obere luftdicht zu verschlieſsende Schacht a (Fig.

16 Taf. 33) nimmt das Brennmaterial, der offene Schacht b das Roheisen auf. Von dem Windkasten d aus wird durch die Düse c Wind in das Brennmaterial geblasen. Die brennenden Gase durchstreichen

die Roheisensäule und treten am oberen Ende von b aus

dem Ofen aus. Das niederschmelzende Eisen sammelt sich in dem Vorherd mit bekannter

Einrichtung und kann bei o abgestochen werden.

Natürlich kann der Ofen auch zum Umschmelzen von anderen Materialien dienen.

Um Tiegelguſsstahl schneller und

gleichmäſsiger herzustellen und an Tiegelmaterial zu sparen, bringt Th. Hampton in Sheffield (D. R. P. Nr. 16366 vom 19.

Juni 1881) die Materialien in flüssigem Zustande in die glühenden Tiegel und reinigt

oder kohlt sie in diesen je nach Bedarf. Nach dem in der Patentschrift angegebenen

Verfahren werden die besten schwedischen Roheisensorten in einem Cupol- oder

Flammofen niedergeschmolzen und dann in einer Bessemerbirne entsilicirt und

entkohlt. Sodann kellt man das Metall in die vorher erhitzten Tiegel, welche die

nöthigen Materialien zum Rückkohlen, zur Reinigung oder zur Legirung mit anderen

Metallen enthalten, und setzt dieselben so lange in die Tiegelöfen, bis die nöthige

Homogenität des Metallgemisches erreicht ist. Dieses Verfahren mag auf den ersten

Blick viel für sich haben. In der Praxis aber dürfte das Auskellen des Eisens aus

der Birne oder Gieſspfanne in die vorher erhitzten Tiegel, das Luttiren und die

Weiterschaffung dieser in die Tiegelöfen doch nicht so einfach sein, daſs dadurch

wesentliche Vortheile dem alten Verfahren gegenüber erreicht würden.

Das Patent Nr. 15638 vom 23. October 1881 von J. v. Ehrenwerth in Leoben und J. Prochaska in Graz betrifft ein Verfahren zur Herstellung von Ziegeln aus Erz, Kohle und Roheisen und Verwendung dieser

Ziegel bei der Fluſseisendarstellung. Hiernach wird Erz und Kohle, letztere als

Holz-, mineralische Kohle oder Kokes in Erbsen- bis Nuſsgröſse, in offene oder

geschlossene Formen gebracht und werden dann die Zwischenräume mit grauem, halbirtem

oder weiſsem Roheisen ausgegossen. Bei dem Zusatz der so hergestellten Ziegel zu dem

im Flammofen befindlichen geschmolzenen Roheisenbad, oder umgekehrt beim Zusatz des

flüssigen oder festen Roheisens zu den Ziegeln wirkt der Sauerstoff des Erzes

oxydirend auf den Kohlenstoff des Roheisens, entkohlt dieses, während aus dem Erz

reines Eisen entsteht; andererseits soll die eingemengte Kohle die Verwendung einer

verhältniſs-mäſsig groſsen Menge von Erz zur Gewinnung des darin enthaltenen Eisens

auf directem Wege gestatten. – Der Proceſs beruht im Wesentlichen auf demselben

Principe wie das Füttern beim Hochofen und bietet nur in der Herstellung der Ziegel

als Zusatz bei der Fluſseisendarstellung etwas Neues.

J. Haldemann in London (D. R. P. Nr. 16399 vom 20.

November 1880) lieſs sich ein besonderes Verfahren zur Herstellung von Eisenplatten mit innerem Stahlkern patentiren, wonach der

Stahl in ganzen Platten oder Bruchstücken in einen Kasten von Puddeleisen

eingeschlossen wird, so daſs möglichst wenig Luft zu demselben treten kann; das so

hergerichtete Paket wird mit Draht oder Bandeisen gebunden. Der Kasten besteht aus

einer Boden- und einer Deckplatte und je 2 Seitenwänden, welche aus einer im rechten

Winkel umgebogenen Puddeleisenschiene gebildet sind. Bei Herstellung von Platten

legt Haldemann besonderen Werth darauf, daſs die Boden-

und Deckplatte etwa 13mm über die Seitenwandungen

des Kastens vorstehen. Das Neue des Verfahrens besteht nun darin, daſs das so

hergestellte Paket in einem Schweiſsofen äuſserst langsam erhitzt wird, bis der

Stahlkern theilweise oder ganz geschmolzen ist. Sodann wird scharf gefeuert, bis die

Eisenhülle schweifswarm ist und das Paket in diesem Zustande unter die Walzen oder

den Hammer gebracht. Während der langsamen Erwärmung findet an den Berührungsstellen

des Stahles und des Eisens eine Wanderung des Kohlenstoffes statt, so daſs das Eisen

gekohlt, der Stahl aber entkohlt wird. Sind die Materialien mit einer Oxydschicht

bedeckt, so wird diese unter Entwicklung von Kohlenoxyd zu Eisen reducirt. Die

nachherige Bearbeitung des Paketes unter Walzen oder Hämmern bringt die einzelnen

Stahl- und Eisenmolecüle, deren Kohlenstoffgehalt von auſsen nach innen zunimmt, in

Berührung und bewirkt eine Schweiſsung des teigigen Eisens mit dem flüssigen

Stahl.

Zum Schweiſsen von Stahl benutzt

C. Freytag in Magdeburg (D. R. P. Nr. 15692 vom 2.

Februar 1881) Bariumoxyd. Gründe für die Benutzung dieses Pulvers, welches erst im

Knallgasgebläse schmilzt, sind in der Patentschrift nicht angegeben.

Um einen ununterbrochenen und ökonomischen Betrieb von

Eisen-Temperöfen zu ermöglichen, ordnet man dieselben nach dem Patente der Fischer'schen Weicheisen- und

Stahlgieſserei-Gesellschaft in Traisen, Niederösterreich (* D. R. P. Kl. 31

Nr. 14885 vom 5. October 1880) in zwei einander gegenüber stehenden Reihen an und

legt zwischen sie ein Geleise, auf welchem ein fahrbarer Generator ein Befeuern

sämmtlicher Oefen gestattet. Der Generator A (Fig.

17 und 18 Taf. 33)

trägt auf seinem Gewölbe ein Rohr B, welches mit dem zu

befeuernden Ofen bei c durch einen Sandverschluſs

verbunden wird. Die Gase treten von hier in den Kanal d, setzen bei e ihren Theergehalt ab und

gelangen, indem sie das Ventil f und den Kanal g durchziehen, durch die Schlitze h in den Ofenraum k. Hier

treffen sie mit erhitzter Luft zusammen, welche die zu kühlenden Oefen auf dem Wege

l, m, n, o, k durchstreicht, und gelangen endlich

durch die Kanäle u und s

in die Esse. Die Schieber p und r aus Chamotte sind auf den oben ebenen Gewölben der Kanäle o und u aufgeschliffen und

mit Schlitzen versehen, um so ein Oeffnen und Schlieſsen der Kanäle zu gestatten.

Die Oefen k besitzen abnehmbare Ofengewölbe, welche

mittels eines über sämmtliche Oefen auf Schienen laufenden Krahnes behufs

Beschickung der Oefen von oben abgehoben oder ausgewechselt werden können.

St.

Tafeln