| Titel: | Neuerungen an Korkschneidmaschinen. |

| Autor: | Mg. |

| Fundstelle: | Band 245, Jahrgang 1882, S. 58 |

| Download: | XML |

Neuerungen an Korkschneidmaschinen.

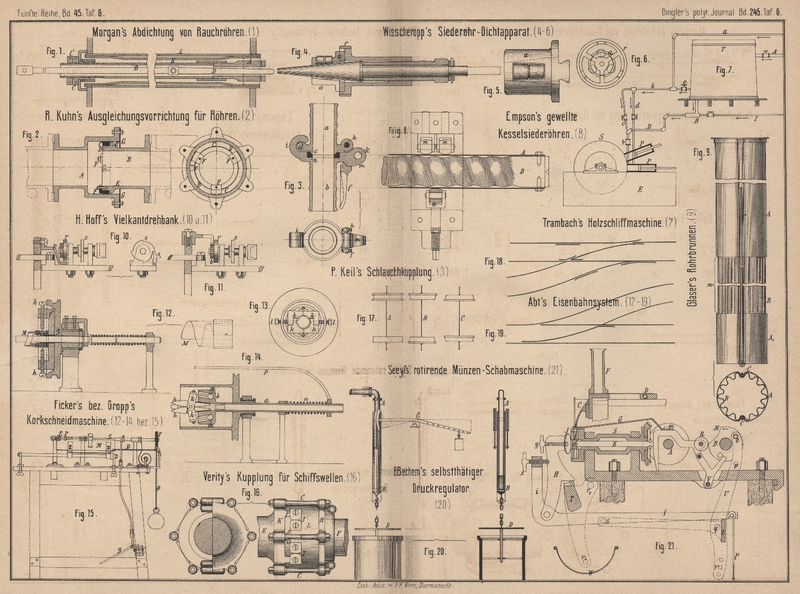

Patentklasse 38. Mit Abbildungen auf Tafel 6.

Neuerungen an Korkschneidmaschinen.

Zu den früher (1881 240 * 177) angegebenen Messern, welche

zum Schneiden von Flaschenkorken bestimmt sind, wird eine neue Form von P. Ficker in Reutlingen (*D. R. P. Nr. 12864 vom 14.

August 1880) angegeben; das Messer M ist, wie aus Fig.

12 Taf. 6 zu entnehmen, schneckenförmig aus Stahl gebogen und besitzt eine

der Schraubenlinie ähnliche ansteigende Schneide; es wird bei der vorliegenden

Maschine concentrisch auf einer guſseisernen Scheibe f

mit 4 Schrauben h befestigt und durch die Schnurscheibe

g umgedreht. Wird nun gegen das vordere Ende des

rotirenden Messers das Korkholz mittels eines Schraubensupportes vorgedrückt, so

findet entsprechend dem vorrückenden Ausschnitt ein Zurückdrängen des horizontal

geführten Stiftes l statt. Ist der Kork geschnitten und

der Support zurückgegangen, so stöſst dieser federnde Stift l den Korkkegel aus den Messern heraus. – Die Schwierigkeit namentlich des

selbstthätigen Schliffes solcher Messer wird sich der sonst guten Wirkung derselben

entgegenstellen.

In dem zugehörigen Zusatzpatent (* Nr. 15892 vom 31. März 1881) sind denn auch statt

des spiralförmigen Messers zwei in einer drehbaren Hülse scherenartig wirkende,

halbrunde Messer in gleichfalls ganz eigenartiger Weise in Vorschlag gebracht. Die

beiden halbkreisförmigen Messer h (Fig. 13 und

14 Taf. 6) sind an den Backen k um den

Zapfen l gelenkig befestigt, während an den Enden der

Backen Schienen mit Kugeln m angebracht sind, welche in

einer Nuth des Kolbens b geführt werden. Wird nun durch

die Schraube am Support das Korkholz vorgeschoben, so wird gleichzeitig mittels des

einerseits am Support befestigten Bügels p die Feder

n gestreckt, bis sie die Hohlspindel a mit dem Kolben b nach

rechts zieht. Dies geschieht früher oder später, je nachdem die Messer h einen gröſseren oder kleineren Widerstand beim

Schneiden vorfinden. Diese Bewegung nach rechts verschiebt die Kugeln m so in ihrer konischen Nuth, daſs sich deren

Mittelpunkte immer weiter von einander entfernen, dadurch die Backen k vorschieben und den Durchmesser der Schnittfläche

zwischen beiden Messern verringern. Der Kork wird also allmählich immer spitzer und

so auf die gewünschte kegelförmige Gestalt zugeschnitten. Wird der Support

zurückgeschraubt, so zieht die Feder n die Messer

wieder in ihre Anfangsstellung, während der soeben fertig geschnittene Kork in die

Hohlspindel a gelangt, um von den nachfolgenden Korken

endlich rechts herausgestoſsen zu werden.

Die Maschine von W. H. Gropp in Braunschweig (*D. R. P.

Nr. 15958 vom 15. Januar 1881) schlieſst sich in der allgemeinen Anordnung den

Maschinen mit geraden, horizontal hin- und herschiebbaren Messern an, vor welchen

das Korkholz rotirt.

Die Drehachse des Korkes sowie das Messer M (Fig.

15 Taf. 6) sind hier in einfachster Weise durch eine Schnur D, welche über die Rolle F

geleitet wird und am anderen Ende ein Gewicht trägt, in Verbindung gebracht. Wird

das Messer M an seinem Handgriff vom Arbeiter nach

links gezogen, so dreht sich auch der zwischen den Patronen P, P1 eingespannte Kork mit, während nach

erfolgtem Schnitt die Rückwärtsbewegung durch das Gewicht geschieht. Das Einlegen

der vorgeschnittenen Korkstücke in die Patronen erfolgt von Hand, nachdem durch

Niederdrücken des Fuſstrittes y, wie bei Nax (1881 239 * 178), die

Welle S zurückgeschoben ist. Groſsen Werth legt der

Erfinder darauf, daſs das Messer beim Schneiden stets auf den Patronen aufruht, da nach seiner Meinung nur so es allein möglich

sei, die Korke stets vollkommen rund und von genau gleicher Gröſse zu schneiden.

Während der Arbeit sitzt der Arbeiter so vor der Maschine, daſs er mit der rechten

Hand den Messergriff, mit dem rechten Fuſs den Tritt y

beherrscht, während er mit der linken Hand die Korkstücke einlegt.

Mg.

Tafeln