| Titel: | Neuerungen an Feuerungsanlagen. |

| Autor: | F. |

| Fundstelle: | Band 245, Jahrgang 1882, S. 76 |

| Download: | XML |

Neuerungen an Feuerungsanlagen.

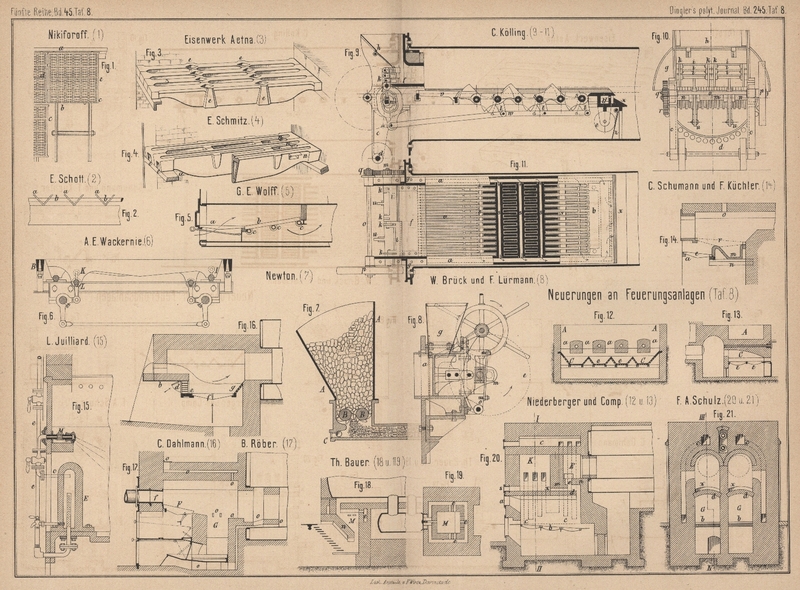

Mit Abbildungen auf Tafel 8.

(Patentklasse 24. Fortsetzung des Berichtes von

Bd. 240 S. 369.)

Neuerungen an Feuerungsanlagen.

Der Feuerungsrost von C.

Nikiforoff in Warschau (*D. R. P. Nr. 15121 vom 15. Februar 1881) bildet

einzelne Guſsstücke, welche aus einem Rahmen c (Fig.

1 Taf. 8), den sich kreuzenden Längsrippen ab

und den Querrippen de bestehen (vgl. 1879 233 * 180).

Der Feuerungsrost von E. A.

Schott in Kreiensen (*D. R. P. Nr. 16 839 vom 31. Mai 1881) besteht aus

Winkeleisen a (Fig. 2 Taf.

8), welche durch Querstangen b verschiebbar mit

einander verbunden sind und deren offene Seite nach oben gerichtet ist.

J. Alves in Dunedin, Neuseeland (*D. R. P. Nr. 16 224

vom 8. Febr. 1881) will, wie dies bereits von Weyland

(1879 233 269) vorgeschlagen wurde, Roststäbe anwenden, welche vorn breiter sind als an dem

der Feuerbrücke zugekehrten Ende, so daſs sie von vorn nach hinten sich erweiternde

Zwischenräume bilden, damit in der Nähe der Feuerbrücke mehr Luft zutritt als vorn.

– Das umgekehrte Verhältniſs würde richtiger sein. Referent hat gefunden, daſs bei

den meisten Dampfkesselfeuerungen in der Nähe der Feuerbrücke lediglich Schlacken

liegen, so daſs hier eine Menge überschüssiger kalter Luft eintritt. Um sich hiervon

zu überzeugen, muſs man unter den Rost sehen, nicht

etwa in die Feuerung selbst, da man hier geblendet wird. Von unten gesehen, müssen

sämmtliche Rostspalten einer gut bedienten Feuerung hell sein. Sind, wie dies

namentlich bei langen Rosten oft der Fall ist, die Rostspalten hinten dunkel, so

wird man bei der Untersuchung der Rauchgase fast immer erheblichen Ueberschuſs von

Luft finden, welcher eine entsprechende Menge Wärme zum Schornstein hinaus führt

(vgl. F. Fischer 1879 232

344).

Der von dem Eisenwerk Aetna in Quincy, Kl., Nordamerika

(Scientific American, 1882 Bd. 45 S. 8)

hergestellte, in Fig. 3 Taf.

8 veranschaulichte Feuerungsrost soll namentlich durch

die sich nach unten erweiternden Oeffnungen e Luft

zuführen, welche sich an den Metallmassen des Rostes erwärmt hat.

Bei dem Feuerungsrost von E.

Schmitz, welcher nach der Revue industrielle,

1882 S. 35 in Fig. 4 Taf.

8 dargestellt ist, tritt atmosphärische Luft bei e und

a in die hohen Roststäbe, um erwärmt bei n in die Feuerung zu treten. – Die Hoffnung, durch

diese Vorrichtung eine vollständigere Verbrennung zu erzielen, dürfte schwerlich

erfüllt werden. Im Gegentheil werden derartige Roststäbe weniger gut gekühlt, ihre

Wärme somit weniger vollständig der Feuerung wieder zugeführt als einfache Roststäbe

(vgl. 1879 233 183).

Nicht besser ist der Vorschlag von F. Jauner in Wien

(*D. R. P. Nr. 14 702 vom 5. November 1880), welcher zwischen hohle Roststäbe abwechselnd massive

Roststäbe einlegen will (vgl. 1879 233 * 268. 353. 1880

237 * 37).

B. R. Huntley in West-Hartlepool, England (*D. R. P. Nr.

15 918 vom 5. April 1881), bringt unter dem eigentlichen Roste einen zweiten,

engspaltigen Rost an, um dadurch eine Vorwärmung der von unten zu dem Feuerungsrost

tretenden Verbrennungsluft zu erzielen. – Es ist nicht recht ersichtlich, wie dies

geschehen soll.

G. E. Wolff in Hamburg (*D. R. P. Nr. 17144 vom 24. Juli

1881) bringt zur Erzielung einer vollständigeren Verbrennung hinter dem eigentlichen

Roste a (Fig. 5 Taf.

8) einen schrägen Rost b an, durch welchen die

Rauchgase hindurchstreichen müssen. Damit die Rostträger c weniger leicht verbrennen, werden hierzu Rohre benutzt, welche beide

Seiten des Wasserraumes vom Dampfkessel mit einander verbinden (vgl. 1879 233 355). In entsprechender Weise will H. Heine in Berlin (*D. R. P. Nr. 12 711 vom 9. Mai

1880) die Roststäbe, Feuerbrücken und Seitenwandungen eines schrägen Schüttrostes

durch mit dem Dampfkessel verbundene Wasserrohren stützen. – Bei reinem

Kesselspeisewasser mag ja diese Einrichtung brauchbar sein; andernfalls werden sich

diese Röhren bald mit Kesselstein zusetzen und dann sehr lästige Ausbesserungen

erforderlich machen (vgl. 1880 236 285).

A. E. Wackernie in Paris (*D. R. P. Nr. 15 869 vom 26.

April 1881) läſst die von einem Rahmen aus festen Stäben B (Fig. 6 Taf.

8) umgebenen Roststäbe derart bewegen, daſs die eine Hälfte derselben gehoben, während die andere Hälfte gesenkt wird. Die eine Hälfte der Stäbe ruht mit dem

einen Ende auf einer unbeweglichen Welle I und ist mit

dem anderen Ende mittels Schraubbolzen K mit der auf

und ab beweglichen Welle L verbunden, während die

andere Hälfte der Stäbe mit den entgegengesetzten Enden auf der festen bezieh.

beweglichen Welle ruht (vgl. 1879 233 * 265).

Newton in London (Iron,

1882 Bd. 19 S. 158) läſst die in einem Fülltrichter A

(Fig. 7 Taf. 8) befindlichen Kohlen durch zwei Brechwalzen B zerkleinern und dann mittels

eines Luftstromes bei C in die Feuerung

blasen. Aehnliche, wenig Erfolg versprechende Vorrichtungen wurden bereits von Hopmann (1880 237 * 193),

Goodfellow (1881 240 *

197) u.a. angegeben (vgl. 1879 233 437).

Nach W. Brück und F.

Lürmann in Osnabrück (*D. R. P. Nr. 15434 vom 23. Februar 1881) werden die

durch Trichter g (Fig. 8 Taf.

8) einfallenden Kohlen durch die hin- und hergehende

Bewegung des Kolbens a an den Verbrennungsort

befördert. Damit der Kolben beim Vorschieben der Brennstoffe in die Feuerung einen

stärkeren Druck ausübt als beim Zurückgehen, wird derselbe mit der um o schwingenden Kurbelschleife verbunden, welche mittels

der Zahnräder e und des mit der Achse m verbundenen Kurbelzapfens eine pendelnde Bewegung

erhält.

Eine fast gleiche, von G. Sinclair angegebene

Vorrichtung wird von

C. Bach in der Zeitschrift des

Vereins deutscher Ingenieure, 1882 * S. 86 beschrieben (vgl. Vicars 1871 199 * 107. L. Schultz 1879 233

439).

Nach H. Göbel in Ostrowo (*D. R. P. Kl. 20 Nr. 17 177

vom 31. Dec. 1880) ist an einer durch die Feuerbüchse von Locomotiven gelegten, mit

Hand beweglichen Querwelle eine Mulde befestigt, welche das eingeschaufelte frische

Brennmaterial zunächst empfängt. Die durch dessen Erhitzung entwickelten Gase kommen

mit der vom Rost aufsteigenden Flamme in Berührung und verbrennen. Durch Kippen der Mulde wird das theilweise verkokte

Brennmaterial nach Bedürfniſs auf den Rost geworfen. – Der Vorschlag ist kaum neu zu

nennen (vgl. 1879 233 437).

C. Kölling in Bulmke bei Gelsenkirchen (*D. R. P. Nr. 12

610 vom 20. Februar 1880) construirte einen Rost mit

mechanischer Beschickung. Die beiden hohlen Seitenwangen a (Fig. 9 bis

11 Taf. 8) sind an den hinteren Enden mit dem hohlen Querstück b verbunden, so daſs diese 3 Theile einen 3seitig

hohlen Rahmen bilden. An den vorderen Enden dieses Rahmens sind unterhalb zwei

Winkel c angebracht, in denen die Achse d mit zwei Laufrädern gelagert ist. Der hintere Theil

des Rahmens wird durch die unter dem hohlen Querstück b

angebrachten Rollen e getragen, so daſs der ganze

Rahmen mit allem Zubehör nach Belieben leicht zurückgezogen werden kann. Vorn trägt

der Rahmen die Kopfplatte g, Schürplatte f und die Kohlentrichter h. Die zu je drei auf einander liegenden Kästen i sind hinten mit den Hebelarmen k verbunden,

von denen je zwei durch ein kurzes Rohrende mit einem unteren Hebelarm u verbunden sind und von der festen Achse l getragen werden. Die unteren Hebelarme u haben in der Mitte je einen Schlitz, in welchen die

auf der Achse m sitzenden Excenter n eingreifen. Die Welle o

trägt seitlich eine Riemenscheibe p und ein Getriebe

q, welches in das auf der Achse m sitzende Zahnrad r

eingreift. Die Rohre s mit fingerartigen Ansätzen sind

in den Seitenwandungen a gelagert und tragen einen

Hebelarm f, mittels welchen ein um das andere Rohr,

also die eine Hälfte der Rohre durch Schubstangen w mit

den Hebelarmen u und die andere Hälfte der Rohre in

gleicher Weise mit den Hebelarmen der anderen Seite verbunden werden.

Durch die Welle o werden nun die beiden Hebelarme u mittels Excenter n,

welche gegen einander versetzt sind, in der Weise bewegt, daſs der eine Hebelarm u vorwärts, der andere rückwärts geht, die Rohre s somit abwechselnd gedreht und die Kohlen durch die in

einander greifenden Finger angehoben und fortgeschoben werden. Die Kästen i werden durch die Hebelarme k den Schwingungen der unteren Hebelarme u

entsprechend vorwärts und rückwärts bewegt. Der oberste Kasten hat also den

gröſsten, der unterste den kleinsten Hub; somit bilden je 3 dieser Kästen einen

Differentialkolben, durch welchen die an der Oberfläche durch die rückstrahlende

Wärme am schnellsten entgasten Kolben auch am meisten nachgeschoben werden.

Die Kohlen gelangen von der Schürplatte f aus auf den

kurzen Planrost v, dessen Stäbe abwechselnd zwischen

die Finger des Rohres s greifen, und werden von hier

aus in der beschriebenen Weise weiter geschafft. Eine der runden Seitenwangen bleibt

vorn offen, so daſs hier kalte Luft eintreten kann, welche durch die Rohre s hindurch in die andere Wange geleitet und von hier

durch die in dem hohlen Querstück b angebrachten Löcher

in den Verbrennungsraum entweicht. Die hinter der festen Brücke x herunterfallenden Schlacken werden durch die Klappe

z entfernt (vgl. 1879 233 439).

Fr. M. Goujet in Paris (*D. R. P. Nr. 14041 vom 27.

Oktober 1880) schlägt vor, die Roststäbe nur in bestimmten Zwischenräumen zu

bewegen. – Der Zweck einer solchen Einrichtung ist nicht ersichtlich.

H. Dekkert in Stettin (*D. R. P. Nr. 14132 vom 23.

November 1880) wiederholt den alten Vorschlag, die erforderliche Verbrennungsluft

durch einen den Feuerraum umgebenden Kanal und dann unter den Rost zu leiten. – Da

die zur Erwärmung der Luft verwendete Wärme dem

Feuerraume selbst entnommen wird, so kann der Erfolg den höheren Kosten der Anlage

nicht entsprechen (vgl. 1881 242 43).

Nach Ch. M. William in Montreal, Canada (*D. R. P. Nr.

17372 vom 2. Juli 1881) werden die Rauchgase an der Feuerbrücke abgesaugt und

entweder behufs völliger Verbrennung mit heiſser Luft und Wasserdampf vermischt

nochmals in die Feuerung geblasen, oder zur Erzeugung von Leuchtgas nach einem

Gasometer abgeführt. – Derartige unsinnige Vorschläge wurden bereits früher gemacht

(1879 233 355).

J. K. Martin in Chemnitz (*D. R. P. Nr. 15 914 vom 17.

März 1881) will die Feuergase durch mit Wasser berieselte Siebe oder Gitter leiten,

um sie zu reinigen. – Zur Reinigung des Leuchtgases

namentlich von Theer und Ammoniak werden derartige Vorrichtungen bekanntlich längst

angewendet.

Bei der Feuerungsanlage für feuchte Holzabfälle und

Sägespäne von Niederberger und Comp. in

Hamburg (*D. R. P. Nr. 16626 vom 21. Juli 1881 und Zusatz * Nr. 17664 vom 23.

Oktober 1881) rutschen die in den Füllschacht A (Fig.

12 und 13 Taf. 8)

gebrachten Brennstoffe durch Oeffnungen a auf den aus

Winkelträgern C und Platten e bestehenden Rost, welche mit nach unten sich erweiternden Luftlöchern

versehen sind. (Vgl. 1879 233 441).

Zur Verbrennung von Theer wird nach C. W. Schumann und F.

Küchler in Weiſsenfels (*D. R. P. Nr. 14136 vom 1. December 1880) unter

einen gewöhnlichen Rost auf 2 Winkel n (Fig. 14

Taf. 8) und Rostlager a eine aus Schmiedeisen gebogene

Mulde m und ein kleiner Rost e gelegt. Für gewöhnliche Feuerung wird der Rost r verwendet; will man dagegen Theer feuern, so nimmt man den oberen Rost

r heraus, legt Rost e

und Mulde m ein und verbrennt auf e gewöhnliche Brennstoffe, während die Mulde m durch Oeffnung o mit

Theer versehen wird. – W. D. Dickey

in New-York (*D. R. P.

Nr. 15207 vom 9. November 1880) und H. Th. Litchfield

in Hüll (*D. R. P. Nr. 17659 vom 23. August 1881) machen Vorschläge zum Einblasen flüssiger Brennstoffe in die Feuerungen (vgl.

1880 237 375).

Bei der Vorrichtung zur Rauchverbrennung von L. Jullliard in Paris (*D. R. P. Nr. 15 852 vom 5.

December 1880) geht der dem Dampfdom entnommene Dampf

durch Rohr e (Fig. 15

Taf. 8) in den Behälter E, wird hier überhitzt und

entweicht durch Rohr c zur Blasvorrichtung M, um in die Feuerung eingetrieben zu werden. – O. D. Orvis in Chicago (*D. R. P. Nr. 15888 vom 17.

März 1881) beschreibt eine Vorrichtung zum Einführen von Dampf gemischt mit wechselnden Luftmengen in die Feuerungen. – Wie

unvortheilhaft die Einführung von Wasserdampf in die Feuerungen ist, bedarf keines

weiteren Beweises (vgl. 1879 233 440).

C. Dahlmann in Courl bei Dortmund (* D. R. P. Nr. 15864

vom 15. März 1881) läſst die auf dem Verkokungsherde b

(Fig. 16 Taf. 8) entgasten Kohlen zur völligen Verbrennung auf den

vertieften Rost f schaffen, welcher mit dem durch

Klappe d abstellbaren Plattenrost e und der durchlöcherten Schlackenplatte g verbunden ist (vgl. 1880 236 * 286).

B. Röber in Dresden (*D. R. P. Nr. 14 234 vom 25. Mai

1880) will die durch die Oeffnung f (Fig. 17

Taf. 8) eingeführten, auf dem Vorrost F entgasten

Kohlen zur völligen Vergasung in den Schacht G

schieben. Die durch Kanäle im Mauerwerk zugeführte Verbrennungsluft tritt vorgewärmt

durch Oeffnungen o in die Feuerung.

Nach Th. Bauer in Grottau, Böhmen (*D. R. P. Kl. 13 Nr.

17 393 vom 29. Juli 1881) wird bei Dampfkesselfeuerungen durch das sich schräg nach

unten erstreckende Gewölbe n (Fig. 18 und

19 Taf. 8) eine Verbrennungskammer M

gebildet, in welche durch Kanäle e erwärmte Luft

eingeführt wird.

Bei der Gasfeuerung von F. A.

Schulz in Zeitz (*D. R. P. Nr. 12 978 vom 9. Juli 1880) werden die mit Rost

b (Fig. 20 und

21 Taf. 8) versehenen Generatoren G von a aus beschickt. Die zur Verbrennung der hier

entwickelten Gase erforderliche Luft wird in den Kanälen c vorgewärmt und tritt vom Sammelraum K aus

durch Schlitz x mit den Generatorgasen zusammen, wobei

Gas und Luft durch Gewölbe m und n gezwungen werden, senkrecht auf einander zu stoſsen.

Die Flamme tritt durch Schlitz e in den Raum E und dann in die beiden Flammenröhren des

Dampfkessels. Der sich auf dem Gewölbe d ablagernde

Flugstaub kann von s aus entfernt werden; die

Wasserstandsröhren des Dampfkessels werden durch den Raum z geführt (vgl. 1881 240 * 371).

F.

Tafeln