| Titel: | Maschinen zur Verarbeitung des Thones und zur Herstellung von Kohlenziegeln. |

| Autor: | H. F. |

| Fundstelle: | Band 245, Jahrgang 1882, S. 108 |

| Download: | XML |

Maschinen zur Verarbeitung des Thones und zur

Herstellung von Kohlenziegeln.

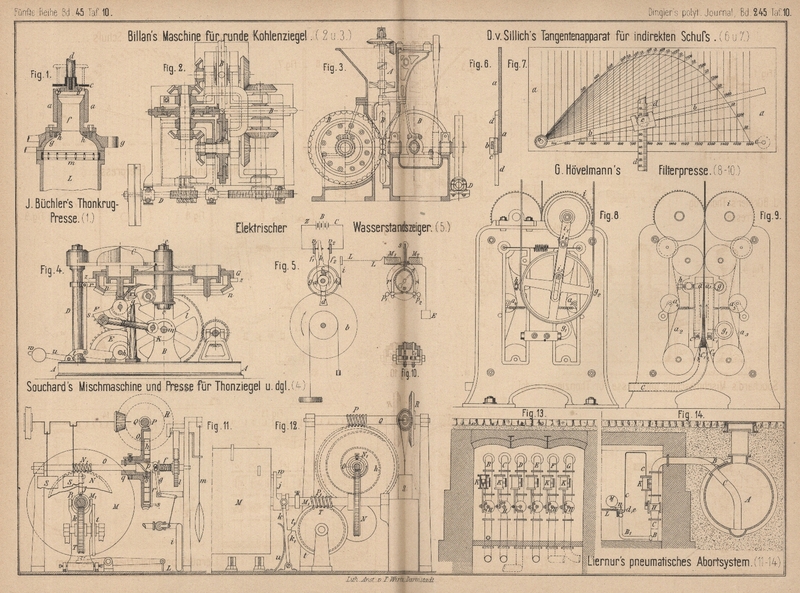

Patentklasse 80. Mit Abbildungen auf Tafel 10.

Maschinen zur Verarbeitung des Thones u. dgl.

In der Maschine zum Pressen der Braunkohlen, Lohe, Sägespäne,

des Torfes u. dgl. von Edm. Geisenberger und Em.

Picard in Brüssel (*D. R. P. Nr. 16768 vom 1. März 1881) bewegen drei über

einander liegende Schnecken das zu pressende Material durch eiserne Röhren, welche

von auſsen durch Feuer bespült werden, allmählich nach unten; die untere Schnecke

hat gleichzeitig die Aufgabe, die erwärmte Masse in die Gestalt eines prismatischen

Stranges aus der Maschine hervorzupressen. Zu dem Ende befindet sich in der

verlängerten Achse der unteren Schnecke eine schlank pyramidenförmige Röhre, welche

die Gestaltung des Stranges zu bewirken hat und, nahe dem Anfange derselben, über

der Schnecke ein Sternrad, dessen Flügel in die Schraubengänge der Schnecke

eingreifen, um zu verhüten, daſs die zu formende Masse an der Drehbewegung der

Schnecke sich betheiligt. Von diesem Sternrad ab wird die Röhre, in welche die

Schnecke ragt, sowie die eigentliche Formröhre, das Mundstück, durch Wasser gekühlt,

um hierdurch eine Kühlung bezieh. Erhärtung des zu bildenden Stranges zu vermitteln.

Das Quertheilen des Stranges soll in folgender Weise stattfinden: Vor dem Mundstück,

über und unter dem gebildeten Strange liegen zwei Wellen, auf welche je ein Paar

Ringe befestigt sind, welche radiale Messer zwischen sich tragen; bei Drehung dieser

Körper treffen je zwei Messer auf einander, so daſs sie den Strang an dieser Stelle

zerlegen. – Bei dieser Anordnung erscheint als besonders bedenklich, daſs die

Drehung der Messerwellen durch den hervorquellenden, zu schneidenden Strang selbst

erfolgen soll.

Die Thonkrugpresse von Jakob

Büchler in Sayn bei Coblenz (*D. R. P. Nr. 16760 vom 3. Juni 1881) hat im

Wesentlichen die in Fig. 1 Taf.

10 veranschaulichte Einrichtung. In dem Cylinder L

befindet sich ein Kolben, welcher den zu bearbeitenden Thon nach oben drückt;

zunächst trifft letzterer auf das aus Stahlmessern gebildete Gitter m, welches Steine und andere gröbere Verunreinigungen

zurückhalten, ferner – nach Ansicht des Erfinders – auch den Thon mischen soll.

Wegen des verhältniſsmäſsig geringen Durchmessers der oberen Mündung des

Zwischenstückes g trifft der Thon hier auf bedeutende

Widerstände; der zu ihrer Ueberwindung erforderliche Druck soll nun die im Thon

eingeschlossene Luft zum Entweichen durch die mit Filz gefüllten Oeffnungen h veranlassen. Der weiter durch die Röhre f sich fortbewegende Thon muſs endlich aus einem

ringförmigen Schlitz entweichen, welcher zwischen dem oberen Rande des im

Wesentlichen trommelförmigen Schiebers a und der

kreisförmigen Platte b – die mit Hilfe der Stange d in ihrer Lage festgehalten wird – frei bleibt; er trifft hierbei auf die

leicht verschiebbare Platte c, welche dem oberen Rande

der sich bildenden Thonröhre als Führung dient. Nachdem diese Röhre in genügender

Länge ausgebildet ist, schiebt man den Ring a nach

unten und führt über dessen oberen Rand einen gespannten Draht hindurch, um den

Thonstrang abzuschneiden, so zwar, daſs zwischen der Platte b und der Schnittfuge die Bodendicke des zu formenden Kruges bleibt. Der

cylindrische Krug wird nunmehr nebst Platte b und

Stange d abgehoben und von der Platte b abgestreift, worauf beide Theile b und d sowie der Ring a an deren frühere Stelle gebracht werden und das

Pressen eines anderen Kruges beginnt.

Die so gefertigten Krüge bedürfen einiger freihändiger Nacharbeit, insbesondere des

Ansetzens des Henkels; die Hohlkehle v, welche nahe dem

oberen Rande des Ringes a sich befindet, soll die

Glättung der Auſsenseite der Krüge vermitteln.

Nachdem der Thoninhalt des Cylinders L verbraucht worden

ist, wird – nach Lösen zweier Klammern – die Halsplatte g nebst den ihr anhängenden Theilen zur Seite geschoben, L aufs Neue gefüllt und nach Bedarf m gereinigt u.s.w.

Der Abschneidetisch für Ziegelsteine von F. H. Hetschold in Nippes bei Köln (*D. R. P. Nr. 16

775 vom 14. Mai 1881) besteht – auſser dem feststehenden Rollentisch – aus einem

beweglichen Rollentisch und dem eigentlichen Abschneidetisch, welche Theile

unabhängig von einander auf Rädern verschiebbar sind. Der Zweck dieser Zergliederung

ist nicht ersichtlich.

Billaris Maschine zum Verfertigen rundlicher

Kohlenziegel ist auf Grund folgender Erwägungen entworfen. Die

gebräuchliche Gestalt und Gröſse der aus (mit etwa 8 Proc. Theer gemischten)

Kohlenklein durch Zusammenballen gefertigter Brennstoffstücke ist unzweckmäſsig,

indem letztere meistens eine Zertrümmerung der Ziegeln erfordern, bevor sie in das

Feuer geworfen werden. Hieraus entsteht ein Arbeitsverlust, auſserdem aber lästiger

Gruſs. Die kantige Gestalt der Stücke führt schon während der Verfrachtung zum

Abstoſsen kleiner Brocken. Man soll daher die Brennstoffstücke rundlich gestalten

und ihre Gröſse so wählen, daſs ein Zerschlagen derselben überflüssig ist.

Zur Zeit erfolgt das Pressen der Kohlenziegel meistens in einer sich wenig

verengenden Röhre, so daſs die Reibung an der Wand der letzteren den nöthigen

Gegendruck liefern muſs. In Folge dessen findet das Ballen der Masse in

verschiedenen Punkten des Querschnittes mit verschiedenem Druck statt, was den

Zusammenhang der geformten Brennstoffstücke schädigt; zweckmäſsiger ist es, die

Pressung in überall geschlossener Form zu vollziehen. Der erforderliche bedeutende

Druck (etwa 0k,5 auf 1qmm) soll im Interesse der Dauer der Maschine nicht stoſsweise, sondern

allmählich anwachsend wirken. Endlich sollen die gröſserer Abnützung

unterworfenen Maschinentheile leicht und rasch durch andere ersetzt und auch die

Untersuchung der Maschine ohne gröſsere Betriebsstörungen möglich sein.

Billan's Maschine ist nach dem Génie civil, 1882 S. 278 in Fig. 2 und

3 Taf. 10 im Grundriſs bezieh. senkrechten Schnitt dargestellt. In A erfolgt die Mischung der vorher erwärmten Stoffe; von

hier wird das Gemisch zwischen die vier Rollen B

geführt. Durch das Zusammenlegen der mit kugelförmigen Vertiefungen versehenen vier

Rollenumfänge entstehen Hohlkugeln, entsprechend der Gestalt und Gröſse der zu

bildenden Brennstoffstücke. Indem nun der aus dem Mischer A niederflieſsende Strang – an die Umfange der Rollen B sich gut anschlieſsende Wände führen denselben – in

die allmählich sich verengenden Hohlräume gezwängt wird, entsteht die erforderliche

Pressung. Die geformten Brennstoffstücke entfallen den Hohlräumen, sobald diese sich

unten öffnen.

Die vier in Fig. 2

erkennbaren Kegelradpaare sichern die genaue gegenseitige Lage der Höhlungen; der

Antrieb erfolgt von der Welle D aus durch

Wurmgetriebe.

Ueber Boulton's Töpferei-Maschinen bringt Engineer, 1881 Bd.

52 S.470 einen bemerkenswerthen Aufsatz; leider sind die beigegebenen Abbildungen

unbefriedigend. W. Boulton in Burslem betreibt die

verschiedenen Maschinen eines Werkes mittels eines endlosen Seiles. Es sind sonach

Vorrichtungen nothwendig, welche eine bequeme Ein- bezieh. Ausrückung und ferner –

wenigstens für einige Maschinen – solche, welche einen raschen Wechsel der

Geschwindigkeit gestatten. Zum Betriebe der Töpferscheiben dient nun folgende

Einrichtung (vgl. 1871 201 * 21). An der in festen Lagern

sich drehenden senkrechten Spindel der Töpferscheibe ist ein einem abgestumpften

Kegel ähnlicher längerer Drehkörper befestigt, dessen Erzeugende ein wenig nach

auſsen gekrümmt ist. Neben derselben ist ein ähnlicher Körper in umgekehrter

Stellung beweglich gelagert, welche mittels einer Seilrolle in gleichförmiger

Drehung erhalten wird. Der Töpfer vermag nun durch den Druck des Fuſses die beiden

Drehkörper in Berührung zu bringen, so daſs durch die entstehende Reibung die

Töpferscheibe gedreht wird. Bei geringem Druck des Fuſses wälzt sich das dünnere

Ende der Antriebsrolle an dem dickeren Ende der mit der Töpferscheibe verbundenen

Rolle ab, so daſs diese sich langsam dreht; bei stärkstem Druck kommt aber das

dickste Ende der ersteren Rolle mit dem dünnsten der letzteren in Berührung, wodurch

eine sehr groſse Geschwindigkeit entsteht. Zwischen diesen beiden Grenzen liegende

Drücke bringen mittlere Geschwindigkeiten hervor, während nach Aufheben des Fuſses

die Töpferscheibe zum Stillstand gelang!.

Eine zweite Maschine, welche in gröſserer Zahl verlangte Gegenstände – z.B. Teller –

selbstständig formt, ist mit drei Töpferscheiben versehen, welche, auſser um ihre

eigene Achse, sich gemeinschaftlich um eine senkrechte Spindel zu drehen vermögen. Eine liegende

Welle, auf der ein nur auf ⅓ des Umfanges verzahntes Kegelrad befestigt ist, dreht

die erwähnte senkrechte Spindel ruckweise jedesmal um 120°, so daſs der Reihe nach

jede der Töpferscheiben unter die zur Ausbildung des Profils dienende Lehre zu

stehen kommt. In dieser Stellung tritt die Schnurrolle der betreffenden

Töpferscheibe mit einem ununterbrochen sich bewegenden Treibseil in Berührung, so

daſs die zugehörige Scheibe in rasche Drehung versetzt wird, während die beiden

anderen Scheiben sich in Ruhe befinden, also der fertige Gegenstand abgehoben,

bezieh. eine frische Thonplatte aufgelegt werden kann. Die Gestalt der

Scheibenoberfläche entspricht dem Hohlraum des zu formenden Gegenstandes; wird daher

die Lehre, deren Profil der Auſsenseite desselben entspricht, langsam

niedergelassen, so wird die Thonplatte an die Form der Töpferscheibe gedrückt und

weiter die sonst noch nöthige Formung der Auſsenseite vollzogen. Zu dem Ende ist ein

Daumen auf der vorhin erwähnten liegenden Welle angebracht, welcher, nachdem

derselbe früher die Lehre gehoben hatte, dieselbe langsam niedersinken läſst. Ein

zweiter Daumen dieser Welle legt rechtzeitig ein Messer an den Umfang der auf der

Töpferscheibe befestigten Form, um den sich bildenden rauhen Rand zu beseitigen.

Nach ⅔ Umdrehung der liegenden Welle ist die Formung des Gegenstandes vollzogen,

worauf das letzte Drittel zum Wechseln der Scheibenstellungen dient.

Einige andere anscheinend sinnreiche Einrichtungen sind nur angedeutet.

Die Mischmaschine und Presse mit Drehtisch zum Formen der

Thonziegel, Träberkuchen u. dgl. von L.

Souchard in Berlin (*D. R. P. Nr. 17844 vom 12. August 1881) unterscheidet

sich durch folgende Einzelnheiten von den bekannten Einrichtungen: Walzwerk und

Thonschneider sind mit einander fest verbunden, können aber um eine Säule gedreht

werden, so daſs die unten befindliche Mündung des Thonschneiders entweder über der

zu füllenden Form des Drehtisches sich befindet, oder diesen behufs Füllung mit der

Hand frei läſst.

Das Aufheben des Formbodens erfolgt durch die in Fig. 4 Taf.

10 dargestellte Einrichtung. Unter der Kopfplatte C,

welche einerseits durch die Säule D festgehalten wird,

andererseits mittels des Bolzens e an den Bock B befestigt ist, befinden sich die beiden verzahnten

Daumen E und F. E dreht

sich um einen an der Grundplatte A gelagerten festen

Bolzen h, F dagegen um einen Bolzen, welcher mit dem

Hebel g auf und nieder zu schwingen vermag. Mittels der

auf m befestigten Kurbel K

und der Lenkstange H werden die beiden Daumen auf

einander abgerollt, so daſs mit jeder Drehung der Welle m ein Heben und Senken des Lenkers g erfolgt;

ersteres tritt unmittelbar nach dem Zeitpunkte ein, in welchem eine gefüllte Form

unter der Platte C angelangt ist, so daſs das Pressen

stattfindet, indem der Stift des Formbodens durch das schwingende Ende des Lenkers g gehoben wird. – Referent kann die vorliegende

Bewegungsübertragung nicht loben, so lange nicht für eine bessere als die

vorliegende Führung des Formbodens gesorgt ist.

Nachdem die rückläufige Bewegung des Daumens F

eingetreten ist, dreht sich der Formtisch G um 90°; der

Stift des Formbodens gleitet auf der eine Schraubenfläche bildenden Schiene L und wird durch diese in dem Maſse gehoben, daſs der

Formboden den gepreſsten Ziegel aus der Form herausschiebt. Die ruckweise Drehung

des Tisches G wird dadurch hervorgebracht, daſs an der

liegenden Welle m ein nur theilweise verzahntes

Kegelrad sich befindet, welches sonach nur zeitweise mit dem Zahnkranz n des Tisches in Eingriff ist. Dieses

Bewegungsverfahren – welches auch von Anderen angewendet wird – halte ich nicht für

empfehlenswerth, indem dasselbe nothwendiger Weise heftige Stöſse im Gefolge haben

muſs und nach einiger Abnutzung nicht mehr zuverlässig wirkt. Während des Pressens

ward der Tisch G durch einen an der Stange s befestigten und an der Säule D geführten Riegel r festgehalten, welcher

zwischen zwei Nasen z des Tisches greift. Der Riegel

wird durch einen am Rade l befindlichen Stift unter

Vermittelung der Hebel u und t sowie des Gegengewichtes w selbstthätig auf

und nieder bewegt.

Ziegelpressen für Handbetrieb sind von C. Schlickeysen in Berlin (*D. R. P. Nr. 16969 vom 31.

März 1881) in gröſserer Zahl construirt Es liegt den vorliegenden Anordnungen die

Absicht zu Grunde, der Hand (auſser dem Einlegen des Thones und Abnehmen des

Ziegels) nur zwei Bewegungen zuzumuthen, indem durch eine derselben die Pressung

vollzogen, durch die andere gleichzeitig der Deckel der Preſsform abgehoben und der

gepreſste Ziegel herausgeschoben wird. Anscheinend lassen die vorgeschlagenen

Mechanismen noch Einiges zu wünschen übrig.

H. F.

Tafeln