| Titel: | M. G. Fontaine's Lochvorrichtung für Centrifugenbleche. |

| Autor: | Mg. |

| Fundstelle: | Band 245, Jahrgang 1882, S. 252 |

| Download: | XML |

M. G. Fontaine's Lochvorrichtung für

Centrifugenbleche.

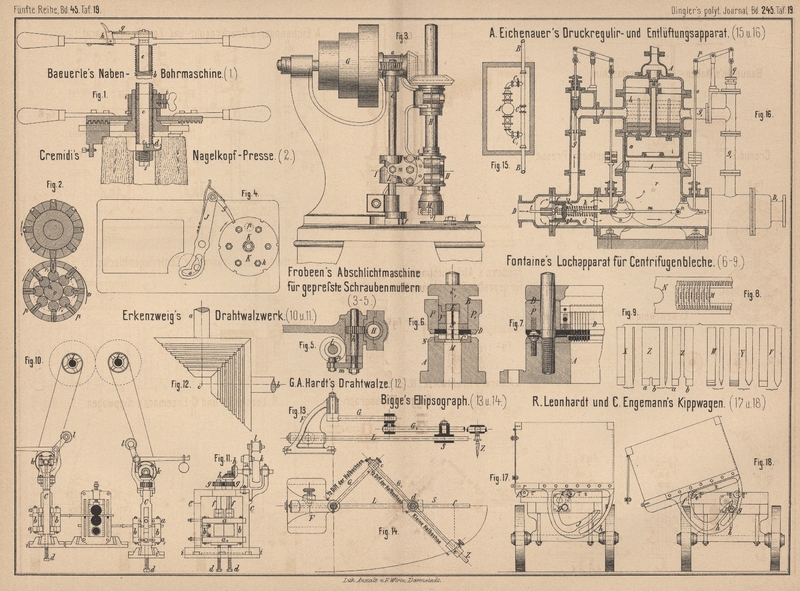

Mit Abbildungen auf Tafel 19.

Fontaine's Lochvorrichtung für Centrifugenbleche.

Die von M. G. Fontaine in Aachen (* D. R. P. Kl. 49 Nr.

17 420 vom 11. Juni 1881) vorgeschlagenen Verbesserungen an Vorrichtungen zum Lochen

von Centrifugenblechen beziehen sich auf die Erzielung von Löchern, deren Wände nach

auſsen divergiren oder stufenartig sich erweitern, um ein Verstopfen dieser Löcher

beim Betriebe zu verhindern.

Diese Lochmaschine setzt sich aus dem Gestell A (Fig.

6 bis 9 Taf. 19)

und dem Deckel B zusammen. Im letzteren liegt der

Stempelhalter

C mit einer entsprechenden Anzahl Stempel S, welche durch Lineale D

geführt werden. Der Stempelhalter C ist durch Schrauben

mit dem Guſsstück C1

verbunden, welches in einer Nuth das Widerlager E für

die Stempelköpfe aufnimmt. Eine bei Auswechselung beschädigter Stempel leicht

lösbare und herausnehmbare Schiene F vollendet den

Obertheil der Maschine. Die Matrizen M liegen in Nuthen

des Gestelles A, welches über denselben noch

Führungslineale D für die Stempel trägt und

gleichzeitig die rahmenförmige Führung PP1 für das Druckwerk sichert. Das zu verarbeitende

Blech wird zwischen die Stempelführung D und die

Matrize M eingelegt. Die Matrize selbst besteht aus

einem Rahmen N mit Lagern für eine Anzahl gehärteter

Stahlstückchen, in welche die entsprechenden Gegenöffnungen eingearbeitet sind.

Die zu benutzenden Stempel erhalten bei rechteckigem Querschnitt einen Fuſs, welcher

lang genug ist, um nach erfolgtem Durchstoſs die Matrize noch ausfüllen zu können,

während der Uebergang vom Fuſs zum Schaft – wie aus Fig. 9 zu

ersehen – entweder konisch, oder treppenförmig verläuft. Die Stempel Z (Fig. 9)

erlauben ferner das Stanzen paralleler versetzter Löcher, da ihre Einschnitte in der

Mitte der Stegbreite zwischen zwei Löchern entsprechen; die Arbeit mit diesen

Stempeln ist derart, daſs der Theil a ein neues Loch

stanzt, während b in das soeben hergestellte Loch

eintritt, um dessen Zudrücken durch den benachbarten Stempel zu verhindern.

Sollen stärkere Bleche gelocht werden, für welche diese Stempel nicht

widerstandsfähig genug sind, so werden zwei Stempel nach einander benutzt, deren

erster (V und Y

Fig.

9) einen Kräftigeren stumpfen Kopf besitzt und ein Loch von dem

Durchmesser seines Scheitels bildet, während der zweite (X und W

Fig.

9) das Loch in der gewünschten Glätte und Form herstellt. Beide Arten

Stempel arbeiten dann nach einander in der Maschine; da jedoch bei Beginn der Arbeit

für jedes Blech die dünnen Fertigstempel noch kein von den Vorstempeln gebildetes

Loch vorfinden und abbrechen würden, wenn sie auf das volle Blech treffen, so wird

das Widerlagerlineal E für diesen Fall in kleine Stücke

zerlegt und die über den Fertigstempeln befindlichen Stücke bis nach Bildung der

ersten Lochreihe herausgenommen; die Fertigstempel können demnach um die Dicke der

Stücke E ausweichen. (Vgl. Pellenz 1881 242 67.)

Mg.

Tafeln