| Titel: | Neuerungen in der Herstellung von Alkalien. |

| Fundstelle: | Band 245, Jahrgang 1882, S. 508 |

| Download: | XML |

Neuerungen in der Herstellung von

Alkalien.

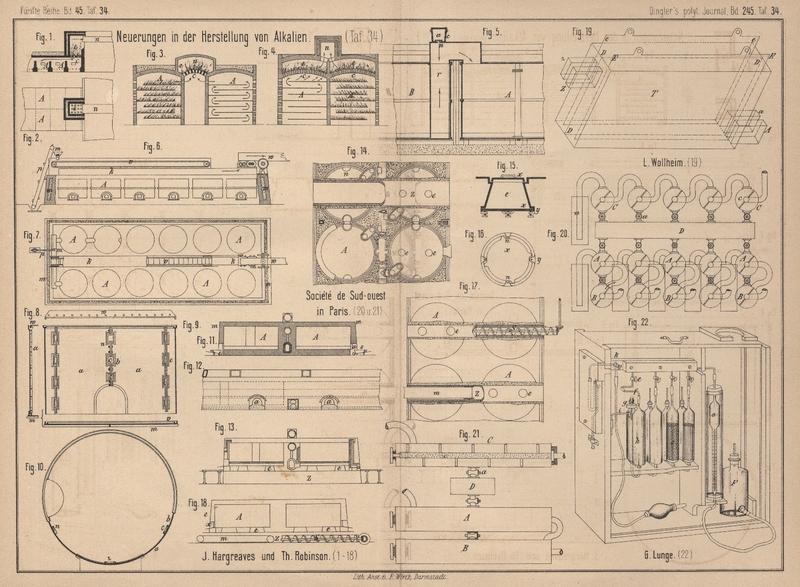

Patentklasse 75. Mit Abbildungen auf Tafel 34.

Neuerungen in der Herstellung von Alkalien.

Herstellung von schwefelsaurem Natrium und Kalium. Nach

J. Hargreaves und Th.

Robinson in Widnes, England (*D. R. P. Nr. 17409 vom 4. Juni 1881) wird, um

bei der Herstellung von Sulfaten durch Einwirkung von Schwefligsäure, Luft und

Wasserdampf auf die Chloride von Kalium und Natrium (vgl. 1879 231 * 67) eine gröſsere Menge Schwefelsäure aus der durch die Verbrennung

von Schwefel oder Schwefelkies gewonnenen Schwefligsäure zu erhalten und um Staub,

welcher von dem brennenden Schwefelkies mit fortgerissen wurde, zu entfernen, die

Schwefligsäure durch geröstete, Kupfer haltige Eisenkiese filtrirt. Diese sind über

den Kiesröstöfen A (Fig. 1 bis

4 Taf. 34) auf in verschiedener Weise eingerichteten, durchlöcherten

Gewölben c in mehr oder weniger dicker Schicht e ausgebreitet. Die hindurch geleitete Schwefligsäure

geht durch Kanal n zur Zersetzungskammer.

Die bei der Verbrennung der Schwefelkiese oder des Schwefels und der Bildung der

Alkalisulfate erzeugte Wärme ist, wenn Ausstrahlung möglichst vermieden wird,

gröſser als die Wärme, welche erforderlich ist, um den Inhalt der

Verwandlungskammern auf der nöthigen Temperatur zu erhalten, so daſs Brennmaterial

nur nöthig ist, um die frisch aufgegebenen Chloride auf die zum Beginn des

chemischen Prozesses nöthige Temperatur zu erwärmen. Während der Verwandlung der

Chloride in Sulfate ist es daher manchmal nöthig, die Stoffe abzukühlen, um nicht

den Temperaturgrad zu erreichen, bei welchem die Chloride schmelzen. Die Abkühlung

wird dadurch erreicht, daſs man kalte Luft in die Zersetzungskammern eintreten

läſst, wobei es jedoch manchmal vorkommt, daſs durch irrthümliches Beurtheilen diese

Abkühlung zu weit getrieben wird, so daſs der Prozeſs zu langsam stattfindet, Es ist

dann nöthig, ihm Inhalt der Kammern wieder leicht zu

erwärmen, was aber bei dem groſsen Durchmesser der Zersetzungskammern sehr schwierig

ist, da die Wärmeleitungsflächen im Vergleich zu der Masse des Inhaltes klein sind;

ferner ist es schwierig, Wärme in die Mitte der Masse oder in die von den Wänden der

Kammer entfernten Theile zu leiten.

Um diese Schwierigkeiten zu überwinden und schnell, billig und gleichmäſsig die

Temperatur der Masse zu erhöhen, erhitzt man die in dem erwähnten Apparat

herumziehenden Gase an oder nahe dem Punkte, wo sie von einer Kammer B (Fig. 5) in

die andere Kammer A eintreten, deren Inhalt erhitzt

werden soll. Hierzu dient ein tragbarer Ofen a, welcher

so gebaut ist, daſs die Luft an dem oberen Theil und den Seiten der Brennstoffmasse

bei c eintritt, während die Verbrennungsprodukte nahe

am Boden desselben bei n austreten. Damit diese heiſsen

Verbrennungsgase nicht auf einen Theil der in den Zersetzungskammern enthaltenen

Salze zu stark einwirken, sich aber doch mit den Säuregasen gut vermischen, treten

sie in das Rohr r ein, durch welches die Gase auf ihrem

Wege zu der zu heizenden Kammer hindurchgehen und zwar der Richtung der Gase

entgegengesetzt. Asche oder geschmolzene Schlackentheile, welche in dem tragbaren

Ofen erzeugt werden, fallen in das genannte Rohr, auf dessen Boden sie liegen

bleiben, bis sie bei der Entleerung der davor liegenden Kammer entfernt werden.

Um den Wärmeverlust durch Ausstrahlung möglichst zu verringern, setzt man den

Trockenapparat für die Chloride, welche in Sulfate verwandelt werden sollen, über

und zwischen 2 Reihen von Zersetzungskammern A (Fig.

6 und 7 Taf. 34)

oberhalb des Kanales für die Chlorwasserstoffsäure. Ein endloses Band und das

Paternosterwerk p heben die Chloride zum Mischapparate

m, von wo sie auf das endlose Band v fallen, welches über dem Kanal k für Chlorwasserstoffsäure durch einen Ofen hindurch

geht, der durch Feuergase geheizt wird. Ein Apparat w

saugt die Gase aus den Cylindern ab.

Um Zersetzungskammern von groſsem Durchmesser leicht bauen und aufstellen zu können,

werden solche Kammern aus Segmenten a (Fig. 8 bis

10 Taf. 34) zusammengesetzt, welche durch schwalbenschwanzförmige Keile

c zusammengehalten werden. An jeden dieser

Kreisabschnitte sind Ränder gegossen, welche einen den Keilen entsprechenden Raum

b umschlieſsen und auf einander passen, wenn die

Segmente zusammen an ihrem Platz stehen, so daſs die Keile c eingetrieben werden können und die Segmente zusammenhalten. Die

Keillöcher sind auſsen enger als innen, die Keile selbst aber hinten dicker als

vorn, so daſs sie gerade nur in die Keillöcher hineingehen, jedoch, wenn sie

vollständig in richtiger Weise eingetrieben sind, einen hinreichenden Raum z für Dichtung der Seiten lassen, daher die Verbindung

luftdicht schlieſsend gemacht werden und hierdurch der Eintritt der Luft vermieden

werden kann. Die zwischenliegenden Seitentheile der Segmente sind durch Bolzen und

Flanschen n so mit einander verschraubt, daſs Raum für

die Dichtungsmasse

bleibt. Der Boden m ist mit kreisförmiger Nuth v versehen, in welche die unteren Enden der Segmente

passen. Der Deckel w der Zersetzungskammern ist in

gleicher Weise aus Stücken mittels ähnlicher Keile zusammengesetzt. Die oberen Enden

der Kammern und die aus Segmenten gebildeten Cylinder sind durch Vertiefungen und

Flanschen oder Rippen mit einander verbunden., wobei Platz für Dichtung vorgesehen

sein muſs.

Werden Sulfate von groſser Reinheit und frei von Eisen verlangt, so bedeckt man die

Seiten der Zersetzungskammer und Roste mit einer Schicht von kohlensaurem Natrium

oder Kalium, welches man in aufgelöstem Zustande aufträgt und trocknen läſst.

Wenn die Zersetzungskammern A (Fig. 11 und

12 Taf. 34) im Durchmesser gröſser gemacht werden, so wird weniger

Brennmaterial gebraucht, um die zu erwärmenden Stoffe auf dem erforderlichen

Wärmegrad zu halten, und die Erzeugung der schwefelsauren Salze mit gröſserer

Billigkeit und Regelmäſsigkeit geführt werden, auf der anderen Seite aber die

Fortbringung des fertigen Salzes mehr Arbeit machen in Folge der gröſseren

Entfernung, auf welche es befördert werden muſs, um es aus der Zersetzungskammer

herausschaffen zu können. Um diese Nachtheile zu vermindern, hat man Zugänge gemacht

bis an die Entleerungsöffnungen und Thüren a durch die

die Kammern umschlieſsenden Mauern m, so daſs die

Arbeiter bis dicht an den abzufahrenden Stoff herankommen können, ohne in die

Kammern einzutreten; Schubkarren s oder zum Wegführen

der schwefelsauren Salze geeignete Gefäſse können unmittelbar gegen die erwähnten

Cylinder gestellt werden, um das fertige schwefelsaure Salz direkt herein zu hacken,

ohne daſs es, wie bisher immer nothwendig war, über die Thorplatten geschaufelt

wird.

Um ferner die Entleerung der Zersetzungskammern A zu

erleichtern, werden dieselben im Boden mit einer oder mehr Oeffnungen versehen und

passende Entleerungshälse e (Fig. 13 bis

18 Taf. 34) angebracht, um die Sulfate in einen gewölbten Gang Z oder einen anderen passenden Raum unter dem Boden der

erwähnten Zersetzungskammern fallen zu lassen. Diese an den Böden der Kammern

befestigten Entleerungshälse sind oben und unten mit Deckeln x (Fig. 15 und

16) geschlossen, damit keine Luft in die Kammern dringt, während der

Apparat in Arbeit ist. Um den Wärmeverlust durch Ableitung von der Innenseite der

Kammern zu verhindern, füllt man den Raum zwischen den Deckeln mit schwefelsaurem

Natron oder einem anderen schlechten Wärmeleiter. Der untere Deckel wird luftdicht

mit dem Hals verbunden durch ein Gemisch von gewöhnlichem Salz mit Mörtel und wird

durch Schrauben y, welche durch Ohren am

Entleerungshals gehen, in seiner Lage gehalten.

Das Sulfat wird in auf Schienen laufende Wagen gestürzt, oder mittels Band ohne Ende

m (Fig. 17 und

18) bezieh. mittels Schnecke S

abgeführt.

Zur Vermeidung von Wärmeverlusten werden die Umfassungsmauern der Zersetzungskammern

ihrer ganzen Länge nach mit Hohlräumen m (vgl. Fig.

6 und 7) versehen,

welche durch mit Wasser gemischten Gyps gefüllt werden.

Zur Gewinnung von reinen Aetzalkalien mittels

Elektrolyse wird nach L Wollheim in Wien (*D.

R. P. Nr. 16126 vom 13. April 1881) schon bei Beginn der Arbeit in die Abtheilung

der Zersetzungsvorrichtung von der negativen Elektrode eine Lösung des zu

erzeugenden Aetzalkalis gebracht und in die Abtheilung der positiven Elektrode die

Salzlösung eingeführt, aus welcher Aetzalkali gewonnen werden soll.

Zur Ausführung dieses Verfahrens dient ein Zerlegungstrog T (Fig. 19

Taf. 34), welcher durch ein Diaphragma D in zwei

Kammern getheilt ist. In die eine wird die negative Elektrode E, in die andere die positive e eingesetzt. Soll nun z.B. Aetzkali aus einer Lösung von Carnallit

(KMgCl3.6H2O)

dargestellt werden, so muſs in die Trogabtheilung der negativen Elektrode eine

Lösung von Aetzkali, in die von der positiven Elektrode e dagegen die Carnallitlösung eingeführt werden. Bei der Elektrolyse

bilden sich dann immer neue Mengen von Aetzalkali, welche die Alkalilösung an der

Kathodenseite anreichern. Man läſst die Salzlösung so lange an der Anodenseite, bis

sie entsprechend zerlegt ist, oder läſst fortwährend neue Mengen derselben von Z nach A hindurch

flieſsen, während die Aetzalkalilösung von Z nach a hindurch geleitet wird. (Vgl. Wastchuk 1881 239 * 54)

Die Société anonyme des Produits chimiques de Sud-ouest

in Paris (*D. R. P. Nr. 18709 vom 27. Oktober 1881) bringt zur Herstellung von Soda mittels Ammoniak die gesättigte

Lösung von Chlornatrium in eine Batterie von horizontalen Röhren C (Fig. 20 und

21 Taf. 34), welche dünn genug sind, um eine schnelle Abkühlung

herbeiführen zu können, und die eine mit Rührflügeln versehene drehbare, hohle,

durchlöcherte Achse c haben zum Einführen von Gasen in

die Flüssigkeit.

Man leitet nun der Reihe nach durch die zu ⅔ gefüllten Cylinder einen Strom von

Ammoniak, bis der durchschnittliche Gehalt des Inhaltes sämmtlicher Cylinder auf 10

Proc. Ammoniak gebracht ist. Die ersten Cylinder sind hierbei mit Ammoniak

gesättigt, während die folgenden Cylinder einen mehr und mehr zurückgehenden

Ammoniakgehalt besitzen. Hierauf leitet man in demselben Sinne durch die Batterie

der Cylinder unreine, aus dem Kalkofen stammende Kohlensäure, bis der Punkt der

einfachen Carbonisation etwas überschritten ist, d.h. bis man bereits eine kleine

Bildung von Sesquicarbonat voraussetzen kann. Diese Carbonisation vollzieht sich

ohne Druck, so daſs ein einfacher Wasserverschluſs w

mit einer Wassersäule von 1m genügt, um Verluste

an Kohlensäure zu vermeiden.

Das Flüssigkeitsgemisch gelangt dann durch Entleerungsrohre a in den Sammelraum D, um durch

Zusammenführen der verschiedenen Cylinderinhalte gleichmäſsig starke Lösungen zu erzielen.

Die Lauge gelangt endlich in eine Reihe von Batterien aus je zwei über einander

stehenden Cylindern A und B, in denen sie mit reiner, von der Calcination des Natriumbicarbonates

herrührender Kohlensäure behandelt wird. Man füllt zu diesem Zweck die oberen

Cylinder A, welche einen Wasserverschluſs von 0m,5 Höhe haben, zu ¾ mit dem Flüssigkeitsgemisch,

läſst die Kohlensäure in die leer gelassenen Cylinder B

eintreten, damit sie in die Cylinder A aufsteigt, wo

sie so lange absorbirt wird, bis die Flüssigkeiten nur noch Sesquicarbonat nebst

etwas Bicarbonat enthalten. Sie werden dann in die Cylinder B abgelassen, um dort mit reiner Kohlensäure in Bicarbonat übergeführt zu

werden, während sich die nicht absorbirte Kohlensäure unter mäſsigem Druck im

Cylinder A sammelt, um entsprechend weiter verwendet zu

werden.

G. LungeG. Lunge: Die Industrie der

Steinkohlentheer-Destillation und Ammoniakwasserverarbeitung. 356

S. in 8. Mit 89 Textfiguren. Preis 9 M. (Braunschweig 1882. Friedr. Vieweg und Sohn.) bespricht

sehr eingehend die Verwerthung des Ammoniakwassers und

des Steinkohlentheeres; es möge auf das in jeder Beziehung empfehlenswerthe Buch

besonders aufmerksam gemacht werden.

G. Lunge gibt ferner in der Chemischen Industrie, 1882 S. 77 einen Nachtrag zu den Untersuchungsmethoden für Sodafabriken (vgl. 1882 243 * 418).

Zur Bestimmung von Wasserstoff in Generatorgasen bringt

Lunge an den Apparat von Muencke (1877 225 * 557) noch eine

Verbrennungsvorrichtung mit Palladiumasbest an. Dabei enthalten die das

Absorptionsgefäſs c (Fig. 22

Taf. 34) für Kohlenoxyd füllenden Glasröhren Kupferspiralen, um das Kupferchlorür zu

regeneriren. Für Sauerstoff verwendet Lunge bei

Temperaturen über 15° Phosphor, für niedrigere Temperaturen Pyrogallol. Um nun nach

der Absorption von Kohlensäure, Sauerstoff und Kohlenoxyd noch den Wasserstoff zu

bestimmen, ist an dem Hahn e eine 2mal rechtwinklig

gebogene Capillare angeschmolzen, welche durch ein Stückchen dicken

Kautschukschlauches mit der gleichfalls 2mal im rechten Winkel gebogenen

Verbrennungscapillare verbunden ist. Letztere enthält ein nach Cl. Winkler (Industriegase, Bd. 2 S. 258) angefertigtes

Schnürchen von Palladiumasbest. Das Gefäſs h ist bis zu

einer Marke in seinem capillaren Halse mit Wasser gefüllt. Eine kleine Messinglampe

g steckt mit ihrem dünnen Stiele in einer federnden

Hülse, welche mit dem Drahte i hin und her bewegt

werden kann. Durch passende Oeffnung des Dreiwegehahnes k wird nun so viel Luft zu dem in der Bürette a verbliebenen Gasreste gesaugt, daſs das Volumen so nahe als möglich auf

100cc kommt. Obwohl nur ⅕ der angesaugten Luft

aus Sauerstoff besteht, also nur ⅖ des Luftvolumens an Wasserstoff verbrennen kann,

so genügt dies doch für gewöhnliche Generatorgase. Bei Wassergas dagegen muſs man

entweder durch Hahn k Sauerstoffgas einführen, oder aber nach geschehener

Verbrennung, wobei ja eine Volumenabnahme eintritt, noch einmal Luft einsaugen und

wiederum verbrennen. Nach Ablesung des Gasvolumens wird die Lampe g angezündet, so daſs die Capillare f mäſsig warm wird; dann stellt man die Flasche F hoch, öffnet e und

treibt somit das Gas aus a nach h. An der Eintrittseite geräth der Palladiumasbest in lebhaftes Glühen und

die Vereinigung von Wasserstoff und Sauerstoff geht vor sich. Man beobachtet nun die

eingetretene Volumenabnahme, von welcher ⅔ als Wasserstoff berechnet werden.

Bekanntlich verbrennen unter diesen Umständen nicht nur Wasserstoff, sondern auch

Aethylen und deren Homologe, während Methan unverändert bleibt. Bei Gegenwart von

Aethylen sollte man daher nach Messung der Volumenabnahme noch das rückständige Gas

in das Absorptionsgefäſs für Kohlensäure übertreiben, die neue Abnahme messen und

daraus das Aethylen berechnen, dessen Volumen gleich dem halben Volumen der

gebildeten Kohlensäure ist; die Differenz zwischen der ersten und der zweiten

Volumenabnahme, mit ⅔ multiplicirt, gibt das Volumen des Wasserstoffes. Da man aber

der unvermeidlichen Versuchsfehler wegen geringe Mengen von Aethylen auf diese Weise

nicht bestimmen kann, so wird man für gewöhnlich von dieser Bestimmung absehen.

Wollte man endlich auch noch das Methan bestimmen, so müſste man für die Capillare

f eine andere einschieben, in welcher sich ein

elektrisch glühend zu machender Palladiumdraht befindet.

Tafeln