| Titel: | Ueber die Herstellung der Sand-Gussformen mittels sogen. Formmaschinen; von Hermann Fischer, Professor an der technischen Hochschule in Hannover. |

| Autor: | Hermann Fischer |

| Fundstelle: | Band 246, Jahrgang 1882, S. 6 |

| Download: | XML |

Ueber die Herstellung der Sand-Guſsformen mittels

sogen. Formmaschinen; von Hermann Fischer, Professor an der technischen Hochschule in

Hannover.

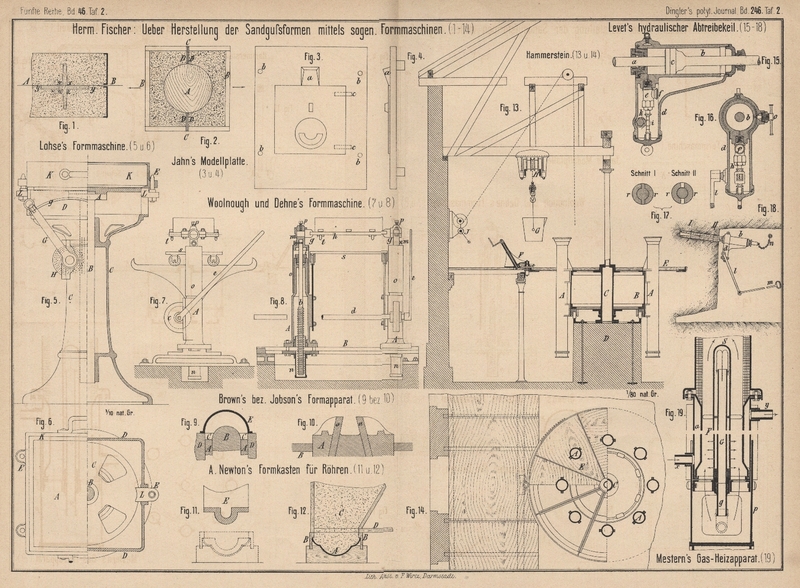

Mit Abbildungen auf Tafel 2.

Herm. Fischer, über Herstellung der Sandguſsformen.

Der vorliegende Gegenstand ist bisher in ausgezeichneter Weise bearbeitet von Karl Karsmarch (vgl. Prechtl's technologische Encyclopädie, 1859

2. Supplementband, * S. 624), Stentz (Zeitschrift für das

Berg-, Hütten- und Salinenwesen im preuſsischen Staate, 1864 * S. 324), und

Blum (Verhandlungen des Vereins zur Beförderung des

Gewerbfleiſses, 1880 * S. 179). In dem Folgenden gedenke ich unter

Benutzung der genannten Arbeiten und anderer Quellen, sowohl eine gedrängte

Uebersicht des heutigen Standes des Sandformens mit Hilfe sogen. Maschinen, als auch

Beiträge zur Geschichte desselben zu liefern.

Die z. Z. bekannten hierher gehörenden Vorrichtungen bezieh. Verfahren lassen sich

eintheilen in solche, welche Ersparniſs an Formerlöhnen bezwecken, und solche,

welche Modellkosten möglichst herabdrücken sollen. Erstere scheinen älter zu sein,

sie haben sich auch ein gröſseres Feld erobert als letztere; sie mögen deshalb den

Reigen eröffnen.

I) Maschinen, bezieh. Vorrichtungen,

durch welche an Former- bezieh. Arbeitslöhnen gespart werden soll.

Die hierher gehörigen Erörterungen dürften leichter verständlich werden, nachdem die

einzelnen Arbeiten des Sandformens kurz in das Gedächtniſs zurückgerufen sind.

Behufs Hervorhebung derselben sei die Aufgabe gestellt, einen Gegenstand einfach

kreuzförmigen Querschnittes mit Hilfe des gewöhnlichen Handverfahrens zu formen. Man

wird das betreffende Modell in der Ebene A-B (Fig.

1 Taf. 2), welche auch die Theilungsebene der beiden Kasten ist, theilen,

zunächst den ⊤-förmigen Theil desselben glatt auf das Formbrett legen, den

Formkasten aufstellen, feinen Sand aufsieben und hierauf den gewöhnlichen Sand

schichtenweise einstampfen. Hierauf ist der Formkasten umzukehren, die Einzelrippe

und der obere Kasten aufzusetzen, etwas trockener Sand aufzusieben und wie vorhin zu

verfahren, wobei geeignete Holzstücke eingelegt werden, welche den „Einguſs“

und die etwaigen „Windpfeifen“ frei zu halten haben. Der obere Formkasten

wird nunmehr einschlieſslich des in ihm befindlichen Modelltheiles abgehoben und

umgekehrt niedergelegt. Behufs Aushebens des Modelles werden in das Modell geeignet

gestaltete Stifte geschraubt die Sandränder bei x

mittels eines mit Wasser gefüllten Pinsels genetzt und gegen die genannten Stifte

geschlagen, um die Form ein wenig auszuweiten, also das Ausheben des Modelles ohne

Schädigung der Form zu

ermöglichen. Das Ausheben des Modelles muſs trotzdem mit groſser Sorgfalt geschehen;

da ein geringes Schwanken der Hände unvermeidlich ist, hat man zur Erleichterung des

Aushebens das Profil des Modelles verjüngt gestaltet. Das Ausheben des im

Unterkasten liegenden Modelltheiles ist schwieriger. Man kann bei Anwendung des

soeben genannten Verfahrens wohl die Sandkanten y

mittels Netzung widerstandsfähiger machen, nicht aber die Sandkanten z, da diese von der Mittelrippe des Modelles bedeckt

sind; dieselben werden daher meistens durch das Ausheben des Modelles geschädigt,

wenn man sich nicht zu einer weitergehenden Theilung des Modelles entschlieſst, d.h.

auch die senkrecht stehende Rippe des Unterkastens von dem wagrechten Theil trennt.

Alsdann wird zunächst der letztgenannte Theil ausgehoben und erst hiernach mit der

senkrechten Rippe so verfahren wie mit den beiden bereits entfernten Theilen.

Nicht selten gewähren die Kasten neben dem eigentlich einzuformenden Modell noch Raum

für andere Modelle, welche, wenn sie gleichzeitig mit jenem eingeformt werden, zwar

die Formerarbeit etwas vermehren, jedoch nicht in dem Maſse, als wenn sie in

besonderen Kasten für sich eingeformt würden. Der Sandverbrauch wird durch das

Einlegen mehrerer Modelle in einen Kasten wesentlich vermindert. Es wird daher von

dem Verfahren, in einem Kasten gleichzeitig mehrere Modelle abzuformen, häufig

Gebrauch gemacht; man verbindet alsdann nicht selten die einzelnen Hohlräume mittels

in den Sand eingeschnittener Kanäle, um sie von einer Einguſsstelle aus

gemeinschaftlich zu füllen.

Gegenstände geringeren Querschnittes bedürfen, damit das flüssige Metall bei dem

Durchströmen der Kanäle nicht erstarrt, mehrerer Zufluſsstellen für das Metall und

Abfluſsstellen für die Gase, welche ebenfalls durch in den Sand geschnittene Kanäle

gebildet werden. Sonach ist auſser den vorhin genannten Arbeiten noch des

Einschneidens der Zufluſs- und Abfluſskanäle zu gedenken, welches mit einiger

Sorgfalt, sonach mit gröſserem Aufwand an Zeit geschehen muſs, da die Mündungen der

Kanäle behufs gefahrlosen Entfernens der Eingüsse möglichst eng, jedenfalls enger

sein müssen, als die Dicke der Guſsstücke an den betreffenden Stellen beträgt.

Beachten wir nun, welche dieser Arbeiten die meiste Zeit, also den gröſsten Theil der

Arbeitslöhne, beanspruchen. Zunächst kommt das zweckmäſsige Anordnen der einzelnen

Modelle – sofern gleichzeitig mehrere derselben abgeformt werden sollen – auf dem

Formbrett in Frage. Es erfordert, soll der Raum recht vortheilhaft ausgenützt

werden, einige Ueberlegung und manchen Versuch. Auch das Füllen der Kasten und

Einstampfen des Sandes, sowie das Umwenden der Kasten beansprucht Zeit, jedoch im

Durchschnitt lange nicht so viel als das Ausheben der Modelle, Ausbessern der

Formen, Einschneiden der Kanäle u. dgl.

Bei genauer Verfolgung der einzelnen Arbeiten während des Formens

verschiedenartigster Gegenstände wird man finden, daſs die für letztgenannte

Arbeiten nöthige Zeit diejenige Zeit bei weitem überwiegt, welche für alle übrigen

der hier genannten Arbeiten zusammengenommen gebraucht wird. Es liegt daher nahe, so

weit man bei dem Formen an die Unterstützung der Hand denkt, das Ausheben der

Modelle u.s.w. zuerst ins Auge zu fassen. Man findet bald, daſs durch vollkommen

richtiges Ausheben ein Ausbessern der Form überhaupt überflüssig gemacht wird.

Die erste mir bekannte dahin gerichtete Vervollkommnung der Formgeräthe befindet sich

an einem viertheiligen Formkasten für ein bauchförmiges Gefäſs, welcher 1831/32 für

die technologische Sammlung der hannoverschen Hochschule beschafft worden ist. Fig.

2 Taf. 2 ist ein Grundriſs des zweitheiligen Mitteltheiles dieses Kastens.

A bezeichnet das Topfmodell, B die beiden Kastenhälften, welche in der Richtung CC zerlegt sind und mittels Einfallhaken

zusammengehalten werden. Links und rechts von der Ebene CC sind nun an die Kastenwandungen dünne Bleche

D geschraubt, welche sich dicht an das Modell

schmiegen. Zieht man nun – nach Lösen der Einfallhaken – die beiden Kastentheile B nach links bezieh. rechts fort, so wird der Sand

derselben von dem Modell abgelöst, ohne jedes Abbröckeln der Sandränder, wenn auch

diese nicht vorher durch Netzen fester gemacht worden sind und keine besondere

Sorgfalt beim Abziehen der Kastentheile angewendet wurde. Der Umstand, daſs die

Bleche D auch während des Gieſsens an ihrem Orte

vorhanden sind, so daſs die betreffende Guſsnath ziemlich kräftig ausgefallen sein

wird, dürfte namentlich Veranlassung gegeben haben zu der thatsächlich seltenen

Anwendung dieser sonst recht zweckmäſsigen Einrichtung. – Ich erwähne dieselbe, da

der ihr zu Grunde liegende Gedanke später in vervollkommneter Gestalt fruchtbar

gemacht worden ist, ja charakteristisch ist für eine Formmaschinenklasse.

Schon im Anfange der 40er Jahre, bezieh. im J. 1841, wurde in der Gieſserei der

„Rothe-Hütte“ a. Harz (nach privaten Mittheilungen)

Modellplatten-Formerei und zwar anscheinend durch den jetzigen Leiter dieses

fiscalischen Werkes, Hrn. Bergrath Jahn, eingeführt.

Ich bin nach vergeblichen Versuchen, eine ältere Anwendung der sogen. Modellplatten

aufzufinden, zu der Ueberzeugung gekommen, daſs hier die Geburtsstätte des genannten

Form Verfahrens ist. In Deutschland war dasselbe vorher nicht bekannt; James Warren verwendet bei dem am 1. August 1846 in

England patentirten Formverfahren für Schrauben (vgl. 1847 105 * 249) zwar eine Formplatte, kannte jedoch am 4. August 1841 als

derselbe das erste Patent für die Schraubenformerei nahm, die Formplatte noch nicht

und Guettier gedenkt der Formplatte in seinem i. J.

1844 erschienenen Werke „De la fonderie“ mit

keiner Silbe.

Hr. Bergrath Jahn hatte die Güte, mir einige

Modellplatten aus jener Zeit zuzusenden; eine derselben ist in Fig. 3 und

4 Taf. 2 durch zwei Ansichten dargestellt. Man sieht, daſs das Modell mit der

(hölzernen) Modellplatte fest verbunden ist, daſs ein Modell (a) für den Einguſskanal angebracht und daſs vermöge der Bohrungen b die beabsichtigte Lage des Formkastens gegenüber dem

Modell leicht und genau gewonnen wird, da die Schlieſsstifte des Kastens genau in

die Bohrungen b passen. Die zweite Modellplatte, welche

zum Einformen des zweiten Kastens diente und demnach die andere Seite der Ofenthür

enthält, konnte ihre richtige Lage nicht mit Hilfe der Schlieſsstifte erhalten, da

der andere Kasten selbstverständlich ohne Schlieſsstifte war. Man hatte deshalb eine

dicke Leiste auf der Modellplatte befestigt, deren Ausschnitte sich genau an den

Formkasten anschmiegten. Man benutzt diese Modellplatten – welche noch heute, theils

in verbesserter Gestalt vielfach angewendet werden – bekanntlich in folgender Weise:

Die Modellplatte wird wie das gewöhnliche Formbrett auf den Formtisch gelegt, der

zugehörige Formkasten aufgesetzt – was ganz genau ausfüllt, da die Stifte des

männlichen Kastens in Löcher der zugehörigen Formplatte, die Oesen des weiblichen

Kastens dagegen auf Stifte der Formplatte greifen –, Sand eingefüllt, eingestampft

und der überflüssige Sand mittels eines Richtscheites abgestrichen. Hierauf legt man

den Formkasten nebst der Modellplatte auf den Rücken, klopft auf die Rückseite der

Formplatte, um die Verbindung zwischen Modell und Sand zu lockern, und hebt hierauf

die Formplatte ab.

Es sei noch bemerkt, daſs die in Fig. 3

punktirt gezeichneten hervorragenden Gelenktheile c

durch Stifte an dem Modell befestigt sind, welche sie während des Aushebens des

Modelles im Sande zurücklassen, so daſs die Gelenktheilmodelle nachträglich in

gewöhnlicher Weise auszuheben sind.

Folgende wesentliche Vortheile sind durch Einführung der Jahn'schen Modellplatte gegenüber dem gewöhnlichen Verfahren gewonnen: 1)

Das Modell ist dauerhafter, indem es mit der kräftigen Modellplatte verbunden ist,

das Einschrauben der Aushebeösen hinweg fällt und die Hammerschläge, welche die

Lockerung des Modelles vom Sande vermitteln sollen, gegen die Modellplatten

gerichtet sind. 2) Der Former hat nicht nöthig, das Modell dem Kasten gegenüber in

eine geeignete Lage zu bringen. 3) Das Netzen der Sandränder – welches ein

„Abschrecken“ des an dieselben stoſsenden flüssigen Eisens und reichliche

Dampfentwickelung zur Folge hat – fällt hinweg, da eine gute Führung des Modelles

bezieh. der Modellplatte jede Seitenschwankung während des Modellaushebens hindert.

4) Das Anschneiden des Eingusses entfällt. 5) Das Einstampfen des zweiten Kastens

findet in gleicher Weise wie dasjenige des ersten Kastens statt; bei beiden legt

sich der Sand auf das harte Brett, während das sonst gebräuchliche Verfahren für das

Einstampfen des zweiten Kastens, welches auf dem Sande des ersten erfolgt, eine

gröſsere Vorsicht bedingt.

Als Fehler dieses Form Verfahrens kann man gewissermaſsen die Nothwendigkeit

bezeichnen, die Stifte und Oesen der Formkasten sehr genau herzustellen, da die

letzteren unabhängig von einander eingeformt und willkürlich paarweise

zusammengelegt werden.

Diese Jahn'schen Modellplatten sind bald – wann zuerst,

ist mir unbekannt – auch in der Weise benutzt worden, daſs mehrere Modelle neben

einander, auch die Modelle für die Zufluſskanäle des Metalles u.s.w., auf denselben

befestigt wurden. Sie bilden die Grundlage für die meisten Formmaschinen des

vorliegenden Gebietes und verdienen daher gewiſs die ihnen hier zu Theil gewordene

ausführliche Behandlung. Hartmann nennt, in dem 1863

erschienenen Bd. 259 des Neuen Schauplatzes, S. 213

einen von dem Franzosen de Bergue erfundenen

Mechanismus die erste Maschine zum genauen Ausheben der Modelle und beschreibt sie,

wie folgt:

„Die de Bergue'sche Maschine besteht aus einem aus

Guſseisen zusammengesetzten Kasten, dessen obere Fläche die gewöhnliche Formbank

bildet und die je nach der Gröſse der Vorrichtungen entweder wie die

gewöhnlichen Formbänke erhöht, oder bei gröſseren Gegenständen in der Ebene der

Hüttensohle situirt werden kann. Ueber diese Formbank und diese umfassend kann

ein Rahmen an vier Zahnstangen mittels einer Kurbel und Getrieben, die in den

Kasten eingeschlossen sind, mit vollkommener Gleichförmigkeit und immer parallel

mit sich selbst und mit der Formbank erhoben werden. Denkt man sich nun einen

Formkasten auf der horizontal gestellten Formbank befestigt und ein Modell in

diesem eingestampft, das nun senkrecht zur Ebene der Formbank ausgehoben werden

soll, so schraubt man ein, auch zwei starke Bretter horizontal auf das Modell,

so daſs die Enden desselben über den Rahmen hinausragen. Hebt man nun den Rahmen

mittels der Kurbel, so faſst derselbe die Bretter und hebt diese und mit ihnen

das Modell aus dem Sande. Da hier kein Zittern und Schwanken des Modelles,

sondern ein festes und präcises Erheben statthat, so wird die Sandform so wenig

als möglich beschädigt; der Formkasten muſs natürlich auf der Formbank befestigt

sein, damit derselbe nicht mit dem Modell in die Höhe gehoben wird. Das Modell

muſs auch hier beklopft werden, damit sich der Sand etwas von demselben löst;

aber jedenfalls ist hier nur eine geringe Erschütterung und nicht wie bei der

gewöhnlichen Formerei eine wirkliche Erweiterung der Form erforderlich.“

Leider gibt Hartmann nicht an, aus welchem Jahre diese

de Bergue'sche Vorrichtung stammt, so daſs man

nicht im Stande ist, zu beurtheilen, ob und in welchem Umfange dieses Verfahren von

Anderen zum Entwurf besserer Einrichtungen benutzt werden konnte. Ich führe die de Bergue'sche Maschine hier nur deshalb an, weil ich

sonst keine ältere französische Maschine bezieh. Einrichtung zum sichereren Ausheben

der Modelle aufzufinden vermochte.

Beachtenswerth ist, daſs die beschriebene, nicht sehr bequem zu benutzende

Vorrichtung nur auf das sichere Ausheben des Modelles

sich bezieht. während alle übrigen Vortheile der Jahn'schen Modellplatte ihr abgehen.

Sachlich reiht sich an die besprochene Einrichtung zunächst eine Maschine, die (nach

privaten Nachrichten) seit d. J. 1867 von dem Eisengieſsereibesitzer Lohse in Hamburg benutzt wurde. Sie ist durch Fig.

5 und 6 Taf. 2 im

senkrechten Schnitt bezieh. Ansicht und wagrechten Schnitt bezieh. Oberansicht

abgebildet. A bezeichnet die Modellplatte bezieh. die

Platte, auf welcher die eigentlichen Modelle sowie diejenigen für die Eingüsse

befestigt sind; mit A ist die Führungsstange B fest verbunden. Die Modellplatte A paſst genau zwischen die oberen Ränder des Kastens

D, welcher die Fortsetzung des Gestelles C bildet; die Lappen L der

Modellplatte führen sich in senkrechten Schlitzen des Kastens D und sind entweder mit den Schlieſsstiften E, wie hier gezeichnet, oder mit Höhlungen versehen, in

welche, die Schlieſsstifte des männlichen Formkastens greifen. Die Stange B wird in leicht übersichtlicher Weise innerhalb des

Gestelles C geführt; sie ist seitwärts mit kurzer,

vertieft liegender Zahnstange versehen, in welche das unter der Kapsel H befindliche Zahnrad greift. Auf der Welle dieses

Zahnrades ist die Kurbel G befestigt, welche an dem

Bogen g mittels Klinke festzustellen ist. In Fig.

5 hat G diejenige Stellung, bei welcher der

Sand in den Formkasten eingestampft wird; alsdann schneidet die Oberfläche der

Modellplatte mit dem oberen Rande des Kastens D genau

ab. Sollte, vielleicht durch Abnutzung, A in tieferer

Lage sich befinden, nachdem die Kurbelklinke in die betreffende Kerbe eingefallen

ist, so wird durch Einlagen zwischen A und B dem Mangel abgeholfen.

Die Maschine wird nun in folgender Weise benutzt: Nachdem die Modellplatte in die so

eben näher angegebene Lage gebracht, auch ein Formkasten K aufgesetzt ist, siebt man zunächst etwas feineren Sand über die Modelle

und füllt alsdann, unter Festdrücken des Sandes mit der Hand bezieh. dem Stampfer,

den Kasten K bis zum oberen Rand, streicht den

überflüssigen Sand mit Hilfe eines Richtscheites ab, erschüttert die Modellplatte

mittels einiger Schläge, hebt die Kurbelklinke aus ihrer Kerbe und senkt mit

derselben Hand die Modellplatte, bis die Kurbelklinke in eine zweite, dem unteren

Stande der Modellplatte entsprechende Kerbe einfallt. Es sind nun sowohl die

Modelle, als auch die Schlieſsstifte (bezieh. in an den Lappen L vorhandenen Löcher) so weit nach unten bewegt, daſs

dem Abheben des Kastens nichts mehr im Wege steht. Nach Entfernung des fertigen

Formkastens hebt man die Modellplatte in ihre obere Lage, säubert die Maschine von

auf ihr liegendem Sand und verfährt wie vorhin.

Diese Maschine wird, soweit die Construction in Frage kommt, verschieden ausgeführt,

indem das Heben und Senken der Modellplatte häufig mittels Hebel oder Schraube stattfindet, auch die

Führung in anderer Weise, als hier beschrieben, erfolgt Seit längerer Zeit sind

derartige Maschinen in einer hiesigen Gieſserei eingeführt und arbeiten mit solchem

Erfolg, daſs die Zahl derselben allmählich auf 24 gestiegen ist. Sie zeichnen sich

vor der de Bergue'schen Maschine aus durch Benutzung

der Jahn'schen Formplatte und ferner dadurch, daſs der

Formkasten behufs Modellaushebens in derselben Lage bleibt, in welcher er mit Sand

vollgestampft wurde, auch während des Ausziehens der Modelle nicht festgehalten zu

werden braucht.

Ob die Einrichtung des Eisenhüttenwerkes Marienhütte

(*D. R. P. Nr. 15489 vom 5. December 1880) Vortheile gegenüber der soeben

beschriebenen Lohse'schen besitzt, glaube ich nicht;

doch möge der Leser selbst entscheiden: Auf dem Formtisch ist die Modellplatte mit

nach oben gekehrten Modellen befestigt. Sie wird von einem Rahmen umgeben, dessen

oberer Rand mit der Ebene der Modellplatte abschlieſst und mittels unter der

Tischplatte angebrachten Triebwerkes genau senkrecht gehoben werden kann. Der

Formkasten wird auf diesen Rahmen gesetzt, in gewöhnlicher Weise aufgestampft und

dann mittels des genannten Rahmens von der Modellplatte abgehoben; dies ist der

wesentliche Inhalt des Patentes. Uebrigens findet sich dieses Verfahren des

Modellabhebens ebenso bei den weiter unten zu besprechenden Maschinen J. Wertheim's (*D. R. P. Nr. 2733 vom 9. April 1878,

vgl. Verhandlungen des Vereins zur Beförderung des

Gewerbfleiſses, 1880 * S. 184) und der Gebrüder

Burgdorf (*D. R. P. Nr. 3454 vom 1. Juni 1878, vgl. 1879 232 * 30). Auch Reuling (*D.

R. P. Nr. 9521 vom 14. September 1879 vgl. Verhandlungen 1880 * S. 488) hebt den eingeformten Kasten in ganz

ähnlicher Weise von der Modellplatte. Er hat auſserdem – in nicht sehr geschickter

Weise – seine Maschine so eingerichtet, daſs sie für sehr verschieden groſse

Formkasten verwendet werden kann Ebenso ist die weiter unten genannte Ugé'sche Maschine (vgl. 1882 243 * 285) hier zu erwähnen.

Bei Benutzung der bisher besprochenen Maschinen müssen die fertigen Formkasten mit

der Hand abgehoben und umgekehrt werden; dies ist lästig, sobald die Kasten einige

Gröſse haben.

Als bequemer – wenn gröſsere Kasten in Frage kommen – muſs die Einrichtung von M. A. Muir und J. M'Ilwham

(Englisches Patent vom 15. Januar 1857. Practical Mechanics'

Journal, September 1857 * S. 149. Zusatzpatent vom 2. Februar 1857,

daselbst Oktober 1857 8. 177) bezeichnet werden. Dieselben versehen die sonst wie

bei Jahn eingerichtete Modellplatte mit 2 Zapfen,

welche in senkrecht genau verschiebbaren Lagern (letztere befinden sich an den

oberen Enden zweier Stangen) sich zu drehen vermögen. Man formt, während die Modelle

nach oben gekehrt sind, in gewöhnlicher Weise, dreht dann die Modellplatte nebst an

ihr befestigtem Formkasten um 180°, senkt die beiden Lager so weit, daſs der

Formkastenrücken auf einem untergeschobenen Wagen ruht, und löst alsdann die

Verbindung zwischen Modellplatte und Kasten, worauf erstere wieder gehoben und

behufs Herstellung einer zweiten Form in die ursprüngliche Lage zurückgekippt

wird.

Max Eyth beschreibt in seinen „Skizzen aus der

allgemeinen Londoner Industrie-Ausstellung des J. 1862“ (vgl. 1862 167 * 1 ff.) eine Formmaschine unter dem Namen Jobson, welche grundsätzlich mit der soeben

beschriebenen Maschine übereinstimmt; auch Stentz

(Zeitschrift für das Berg-, Hütten und Salinenwesen, 1864 Bd. 12 * S. 324

und auszüglich Zeitschrift des Vereins deutscher

Ingenieure, 1865 Bd. 9 * S. 682) nennt diese Maschine „Jobson'sche“. Ich glaube, daſs hier ein Irrthum

vorliegt, indem die Jobson'sche

Schienenstuhl-Formmaschine (vgl. S. 17 d. Bd.), welche aus den J. 1856/57 stammt,

nach anderen Grundsätzen construirt ist, und erlaube mir daher, die vorliegende

Maschine der Einfachheit halber mit dem Namen Muir's zu

belegen. Bemerkenswerth ist noch, daſs die sowohl von Eyth, als auch von Stentz

„Jobson'sche Maschine“ bezeichnete Einrichtung

in so fern gegen die Muir'sche zurücksteht, als

letztere die genaue Lage des Formkastens gegenüber den Modellen durch die Stifte

bezieh. Oesen desselben sichert, was bei ersterer nicht der Fall ist.

Sämmtliche bisher beschriebene Maschinen müssen paarweise vorhanden sein, so daſs die

eine zum Formen des Unterkastens, die andere zum Einformen des Oberkastens dient.

Andernfalls ist man gezwungen, die Modellplatte u.a. auszuwechseln, nachdem eine

gewisse Anzahl der Kasten einer Art geformt ist. Da nun die Modellplatte äuſserst

genau gegenüber dem Kasten bezieh. den Marken, welche dessen Stelle bezeichnen,

liegen muſs, so entschlieſst man sich zu dem zuletzt angedeuteten Verfahren wohl

nie.

Für kleinere Gieſsereien, welchen die Anschaffung mehrerer verschieden groſser

Maschinenpaare nicht lohnend erscheint, ist diesem Mangel abzuhelfen durch eine

Erfindung von Fairbairn und Hetherington, (Engl. Patent Nr. 13499 vom 10. Februar 1851, vgl. Mechanics' Magazine, August 1851 Bd. 55 S. 139 und Polytechnisches Centralblatt, 1851 S. 1302). Dieselben

benutzen eine Modellplatte, welche auf einer Seite die einen, auf der anderen Seite

die zweiten Hälften der Modelle enthält und zwar in genau gegenseitig

übereinstimmender Lage. Die Stifte des männlichen Kastens sind so lang, daſs sie

nicht allein durch die entsprechenden Löcher der Modellplatte ragen, sondern auch

noch sicher in die Oesen des weiblichen Kastens greifen, welcher gleichzeitig mit

dem ersteren an der Modellplatte befestigt ist. Man stampft nun zunächst den einen,

dann den anderen Kasten auf, hebt den weiblichen Kasten, welcher sich an den Stiften

des männlichen führt, ab und entfernt hierauf die Modellplatte, welche ebenfalls an

den Stiften Führung erfährt. Beide Kasten werden alsdann nach Bedarf bestäubt und

zum Guſs zusammengelegt.

An sich hat das beschriebene Fairbairn und Hetherington'sche Verfahren keine Vorzüge vor dem

Formen mit der Jahn'schen einfachen Modellplatte, es

sind sogar Nachtheile zu nennen. Indem jedoch durch Woolnough und Dehne (die betreffende Maschine

wurde i. J. 1876 in Preuſsen patentirt, ferner im Deutschen Reich unter Nr. 1391,

vgl. Verhandlungen, 1880 * S. 181. Engineering, 1880 Bd. 29 * S. 355) die zweiseitige

Modellplatte für die Muir'sche Formmaschine angewendet

wurde gewann sie Bedeutung. Da die Woolnough und Dehne'sche Maschine in diesem Journal noch nicht

beschrieben worden, sie jedoch für viele Zwecke sehr verwendbar ist, so mag hier

eine Erläuterung derselben unter Benutzung der Fig. 7 und

8 Taf. 2 Platz finden. Fig. 8 ist

zur Hälfte eine Vorderansicht, zur Hälfte ein senkrechter Schnitt und Fig.

7 eine Seitenansicht der Maschine.

Auf einer festen Platte B sind zwei guſseiserne hohle

Säulen A befestigt; sie umschlieſsen und führen zwei

unten mit flachem Gewinde versehene Stangen b, auf

deren oberen Ende Lagerstühlchen g befestigt sind, in

welchen die Zapfen der Modellplatte h sich zu drehen

vermögen. Mittels der Klemmschrauben p wird die

Modellplatte h in ihrer Lage festgehalten. In die

flachgängigen Gewinde der Stangen b greifen Rädchen c, welche auf der gemeinschaftlichen Welle d befestigt sind und mittels des Handhebels e gedreht werden können, in Folge dessen die Stangen

b und mit ihnen die Modellplatte h auf und nieder bewegt werden.

Man setzt nun einen der Kasten auf die obere Fläche der Modellplatte, befestigt ihn

dort, z.B. mittels der Splinte t, stampft ihn in

gewöhnlicher Weise auf, hebt Modellplatte nebst Kasten und kippt beide nach Lösen

der Klemmschrauben p um, so daſs der Kasten nach unten

hängt. Nunmehr wird Modellplatte h nebst Formkasten so

weit herabgelassen, daſs sich letzterer auf den fahrbaren Tisch s letzt die Verbindung zwischen Modellplatte und

Formkasten gelöst und erstere gehoben. Die Modelle werden hierbei genau senkrecht zu

der Modellplatte aus dem Sande gezogen.

Während nun der fahrbare Tisch zur Seite bewegt wird, um den Formkasten abheben zu

können, wird der zweite Kasten auf die jetzt nach oben gerichtete Fläche der

Modellplatte gesetzt und geradeso verfahren, wie soeben beschrieben. Der Eingriff

der Rädchen c mit den Gewindegängen der Stangen b ist angewendet, um eine genau wagrechte Lage der

beiden Lagermitten zu erreichen und zu erhalten. Sollte die Mitte des einen

Zapfenlagers niedriger oder höher liegen als die Mitte des anderen, so bedarf es nur

des Lösens der Klemmschraube m und Drehens der

zugehörigen Stange b, um den Unterschied der Höhenlage

auszugleichen. Um Zahnräder und Stangen vor Staub zu schützen sind erstere mit

Kapseln umgeben, letztere mit Hüllen o und n versehen und durch die Stopfbüchsen i gesteckt. Um die Maschine für Platten verschiedener Gröſsen benutzen

zu können, sind die Säulen A auf der Grundplatte B verschiebbar.

Woolnough und Dehne legen

nach der Patentschrift der Herstellung ihrer doppelten Modellplatte den Hauptwerth

bei, obgleich dieselbe vielleicht nicht von ihnen herrührt (vgl. Kick 1880 235 * 21). Sie

findet folgendermaſsen statt. In einem Paar gröſserer Formkasten werden die Modelle

in gewöhnlicher Weise eingeformt, darauf die beiden Kasten um die gewünschte

Plattendicke durch Einlegen entsprechend dicker Leisten – nachdem vorher die Zapfen

der Platte eingedämmt sind – von einander entfernt und der gebildete Hohlraum

vollgegossen. Lagen die beiden Kasten genau richtig einander gegenüber, so befinden

sich auch die zu einander gehörigen Modellhälften in genauer gegenseitiger Lage. Es

darf jedoch nicht verschwiegen werden, daſs dies nur bei Anwendung höchster Sorgfalt

erreicht wird; es ist die Frage, ob man mittels Aufschrauben der beiden Modelltheile

auf die beiden Seiten der Modellplatte bei demselben Aufwände an Sorgfalt und Zeit

nicht mindestens ebenso genaue Platten erhält als mittels des soeben beschriebenen

Verfahrens.

E. Paul (*D. R. P. Nr. 4814 vom 10. September 1878, vgl.

Verhandlungen, 1880 * S. 192) schraubt auf einen

mit Zapfen versehenen Rahmen die Modellplatten fest, so daſs er nicht jedesmal auch

die Zapfen herzustellen hat. Freilich erfordert dieses Verfahren ein genaues

gegenseitiges Einstellen der beiden Modellplatten. Woolnough und Dehne haben sich zu einem

ähnlichen Verfahren verstanden (*D. R. P. Nr. 8669 vom 1. Februar 1879, vgl. Verhandlungen, 1880 * S. 491); durch dasselbe dürfte

gleichzeitig einem Uebelstande dieser Maschine abgeholfen werden können, welchen ich

häufig hervorheben hörte, nämlich dem Durchbiegen der Modellplatte. Indem diese nach

dem neuen Patent kastenartig gestaltet ist (ähnlich wie oben bei Muir, Jobson), vermag man ihr ohne Schwierigkeit eine

gröſsere Steifigkeit zu geben. Endlich muſs ich noch erwähnen, daſs die gesammte

Construction der Maschine, so weit sie mir bekannt ist, manche Detailfehler enthält

und manches in den älteren Einrichtungen zweckmäſsiger ist.

Als eigentlicher Vorzug der Woolnough und Dehne'schen Maschine gegenüber der Lohse'schen kann ich nur die Möglichkeit anerkennen,

mit ein und derselben Maschine sowohl Ober-, als Unterkasten zu formen und sie für

verschieden groſse Modellplatten zu verwenden, welcher Vortheil indeſs aus schon

erwähnten Gründen nur kleineren Gieſsereien zu gute kommt.

Es sei hier noch erwähnt, daſs auſser anderen auch Gibbon's Formmaschine (Iron, 1881 Bd. 18 * S.

535) der vorhin beschriebenen ähnlich ist. Eine Abänderung der Woolnough und Dehne'schen

Einrichtung, welche unter dem Namen Little's

Formapparat (vgl. Engineering, 1871 Bd. 11 * S. 278)

bekannt geworden ist, verdient kaum der Erwähnung.

Von den bis hierher genannten Formerei Vorrichtungen, welche möglichste Ausnutzung

des Platzes durch gleichzeitige Abformung mehrerer Modelle in einem Kasten, genaues

Ausheben der Modelle und – zum Theil – bequemes Umwenden der Formkasten zum Zweck

haben sind heute in lebhafterem Gebrauch: Die Jahn'sche

Modellplatte, die Lohse'sche, Muir und M'Ilwham'sche sowie die Woolnough und Dehne'sche

Maschine und ähnliche. Man benutzt für dieselben in der Regel metallene (namentlich

eiserne) Modellplatten und Metallmodelle, jedoch finden sich auch hölzerne Platten,

Modelle aus Gyps, Schwefel, Spencemetall u. dgl. Die Formvorrichtungen wirken

befriedigend, so lange die Modelle, wenn hoch, nicht zu steile Seitenflächen haben.

Senkrechte hohe Flächen haften in dem Maſse an dem Sande, daſs ein leichtes

Erschüttern der Modellplatte nicht genügt, die Modelle von dem Sande zu trennen. Es

tritt alsdann leicht ein Ausbröckeln der Sandkanten ein, welches ein nachträgliches

Ausbessern der Formen erfordert und dadurch den Zeitaufwand für das Formen erheblich

vermehrt, bezieh. den Vortheil der Formmaschine vernichtet.

Behufs Vermeidung dieses Uebelstandes wollen Gebrüder

Burgdorf (*D. R. P. Nr. 3454 vom 1. Juni 1878, vgl. 1879 232 * 30) die Form mehr erweitern, als durch Klopfen ohne

Schaden für die Modellplatte möglich ist. Sie lassen die Stifte des Formkastens in

Löcher greifen welche excentrisch in kleine Cylinder gebohrt sind, die in der festen

Modellplatte bezieh. dem Maschinengestell mittels gekuppelter Hebel um einen Winkel

von etwa 40° gedreht werden können. Der voll gestampfte Formkasten erfährt durch

diese Drehung eine entsprechende Verschiebung gegenüber den Modellen, so daſs durch

diese der Sand zurückgedrückt, also die Form erweitert wird. Leider ist die gesammte

Construction in mehr als einer Hinsicht zu tadeln, so daſs meiner Auffassung nach

die Vortheile des genannten Verfahrens durch die Mängel der Maschine, mittels

welcher es zur Anwendung gelangt, wesentlich verdunkelt wird.

Im J. 1854/55 nahm Brown in Nordamerika ein Patent auf

eine Röhrenformmaschine, welche durch Behn (den

späteren Gieſsereidirektor der Actiengesellschaft Weser

in Bremen) in Vollmacht des Erfinders 1855 in England eingeführt, von diesem in

Verein mit Waltjen in Bezug auf Anordnung der

Maschinentheile verbessert und unter dem Namen Waltjen'sche Röhrenformmaschine weiter bekannt geworden ist. Während ich auf

die Gesammtheit des Brown-Behn-Waltjen'schen Form

Verfahrens später noch weiter eingehen werde, hebe ich schon hier eine

Eigenthümlichkeit hervor, welche zur Entstehung einer Reihe Formmaschinen Anlaſs

gegeben hat.

Brown benutzte auch eine Modellplatte A (Fig. 9 Taf.

2), über dessen Oberfläche das halbe Rohrmodell B

hervorragt. Nach dem Feststampfen des Sandes wird jedoch nicht Modellplatte und

Modell gleichzeitig von dem Sande entfernt, sondern zunächst das Modell B

durch die Platte A zurückgezogen. Die Sandkanten C werden somit während des Modellausziehens seitens der

Platte A gestützt, so daſs ein Ausbröckeln derselben

unmöglich ist, selbst wenn keinerlei vorherige Lockerung des Modelles stattgefunden

hat. Hierin liegt ein ganz wesentlicher Fortschritt der Sandformerei, soweit hohe,

oder sehr steile bezieh. senkrechte Modellflächen in Frage kommen.

Möglicherweise ist der hier genannte Brown derselbe,

welcher in Glasgow gewissermaſsen dasselbe Verfahren für Handformerei verwendete

(vgl. 1858 149 * 102). Letzterer macht nämlich die

abzuformende Modellhälfte um die Dicke einer Platte höher, welche genau nach dem

Grundriſs der Modellhälfte durchbrochen ist und über dieselbe gesteckt mit ihr

zusammen auf den Formtisch gelegt wird. Nach stattgefundenem Aufstampfen des auf die

fragliche Platte gesetzten Kastens wird dieser nebst der Platte von dem Modell

abgezogen, so daſs die Sandkanten ebenso gestützt werden wie bei dem Brown'schen Verfahren vom J. 1854/55.

In Armengaud's Génie industriell Oktober 1856 S. 169

(vgl. 1857 143 * 92) wird von J.

Jobson ein Verfahren zum Formen von Schienenstühlchen beschrieben. Jobson befestigt die Modelle A (Fig. 10

Taf. 2) der Schienenstühlchen auf der Maschine und umgibt sie mit dem in senkrechter

Richtung beweglichen, aus Eisen gefertigten, durchbrochenen Formbrett B. Die untere Fläche der Stühlchen ist eben, also auch

die Sandfläche des zweiten Kastens, so daſs der Formkasten gewissermaſsen

willkürlich auf das Formbrett gesetzt werden kann; er ward in gewöhnlicher Weise mit

Formsand ausgestampft. Die der Schiene zugekehrten Flächen der Stühlchen hängen

behufs Festhaltens der Schiene bezieh. des Befestigungskeiles nach innen über; die

betreffenden Modelltheile a sind daher von dem übrigen

Modell getrennt, so daſs sie zunächst nach unten herausgezogen werden können.

Hiernach steht dem Ausziehen des Modelles A aus dem

Sande nichts mehr im Wege; es geschieht, indem das Formbrett B senkrecht emporgehoben wird, während das Modell in seiner Lage bleibt.

Jobson benutzt also das Brown'sche Verfahren, um das Ausbröckeln der Sandkanten mit aller

Sicherheit zu verhüten.

Stentz beschreibt in seiner oben erwähnten Abhandlung

unter Beigabe guter Zeichnungen mehrere Maschinen, welche in gleicher Weise das

Modell auszuziehen gestatten, auch eine solche, bei welcher, wie der Muir'schen Maschine eigen ist, die Formplatte nebst auf

derselben befestigten Formkasten behufs bequemen Abhebens des letzteren umgekippt

werden kann, nennt aber das Zurückziehen des Modelles durch die Formplatte

irrthümlicherweise Howard'sches Princip. Ich werde

weiter unten Auskunft darüber geben, wodurch dieser Irrthum entstanden sein

kann.

Andere Maschinen derselben Art, fast immer für verhältniſsmäſsig hohe Gegenstände,

z.B. Geschosse, Zahnräder u.s.w., findet man in folgenden Quellen: Max Eyth's oben erwähnte Skizzen aus der Londoner

Industrieausstellung des J. 1862 (vgl. 1862 167 * 1 ff.),

Zeitschrift des Vereins deutscher Ingenieure, 1865

* S. 684, Dürre: Eisengieſserei, Bd. 2 * S. 527 und

529, Praktischer Maschinen-Constructeur, 1878 * S. 10

u. 1881 * S. 183.

(Fortsetzung folgt.)

Tafeln