| Titel: | Ueber die Herstellung der Sand-Gussformen mittels sogen. Formmaschinen; von Hermann Fischer. |

| Autor: | Hermann Fischer |

| Fundstelle: | Band 246, Jahrgang 1882, S. 167 |

| Download: | XML |

Ueber die Herstellung der Sand-Guſsformen mittels

sogen. Formmaschinen; von Hermann Fischer.

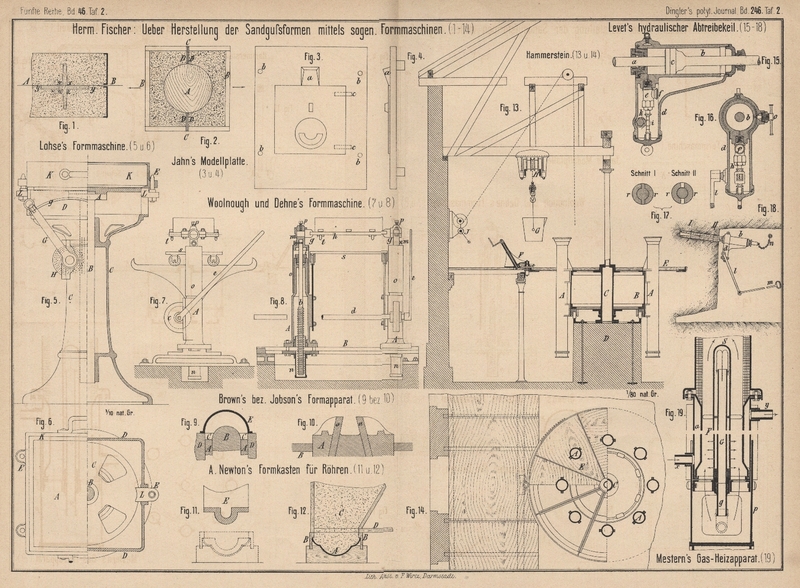

Mit Abbildungen auf Tafel 2.

(Schluſs der Abhandlung S. 49 d. Bd.)

Herm. Fischer, über Herstellung der Sandguſsformen.

Entgegengesetzt dem bisher Besprochenen sind:

II) Formmaschinen und Einrichtungen,

welche Ersparung an Modellkosten anstreben.

Hierher gehört zunächst das Formen mittels Lehren oder Schablonen. Dasselbe dürfte

alt sein, indem es in der Lehmformerei sehr lange, gewissermaſsen von Beginn

derselben an im Gebrauch gewesen und sonach wahrscheinlich ist, daſs es gelegentlich

auch für mageren Sand und Masse Verwendung gefunden hat. Da es allein nur für

Einzelfalle benutzt werden kann, meistens ergänzt werden muſs durch Kernstücke u.

dgl., da es ferner findige, sorgfaltig vorgehende Arbeiter bedingt, so hat es sich

nur in einigen Gieſsereien dauernden Eingang verschafft. Lesenswerthe Erörterungen

über dieses Formverfahren findet man im Praktischen

Maschinen-Constructeur, 1878 * S. 334. 1880 * S. 11.

Ausgedehntere Anwendung hat dieses Formverfahren zur Vorbereitung der Formen für

Zahnräder gefunden, welche mit Hilfe unvollständiger Modelle angefertigt werden. Die

Gründe für die Verwerfung ganzer Modelle bei dem Formen der Zahnräder sind so häufig

und theils so vortrefflich entwickelt worden (vgl. 1856 141 23. Génie industriel, Februar 1856 S. 63. Wieck's Gewerbezeitung, 1856 S. 346. Zeitschrift des Vereins deutscher Ingenieure, 1874 Bd.

18 S. 759. 1879 Bd. 23 S. 99), daſs kaum noch neue Gründe aufgeführt zu werden

vermögen. Nach Chapelle (Génie industriell 1851 Bd. 2

S. 250, vgl. 1852 123 * 411) formt man mit Hilfe des Modelles, dessen Kranzdicke um

die Höhe der Zähne vergröſsert ist, ein glattrandiges Rad. Alsdann werden zwei je 3

bis 5 Zähne tragende Bogenstücke in die Form gelegt, um die Zahnlücken einzudämmen.

Man setzt das eine Bogenstück an das andere, um eine möglichst genaue Theilung zu

erzielen. Aehnlich unvollkommen ist das Verfahren von Sonolet (Prechtl's technologische Encyklopädie, Supplementband 2 S. 625),

bei welchem Kernstücke, welche den Zahnlücken entsprechen, an einander gereiht

werden.

Augenscheinlich unabhängig von einander haben etwa gleichzeitigNach einer

dem Verfasser erst während des Druckes dieser Abhandlung bekannt gewordenen

Mittheilung des Civilingenieurs Kaiser (1869

194 352) soll an J.

G. Hofmann bereits am 11. Oktober 1839 die fragliche Maschine für

Preuſsen patentirt worden sein. zwei Erfinder die Lösung der

Aufgabe gefunden, welche den heutigen, hierher gehörenden Formmaschinen zu Grunde

gelegt sind, nämlich der spätere, bekannte „Fabriken-Commissarius“

J. G. Hofmann in Breslau (vgl. 1869 194 352) und ein französischer Former Ferrouilh. Beide bilden das äuſsere Radprofil mittels

einer Lehre aus und dämmen alsdann die Zahnlücken einzeln und zwar nach einer

Kreistheilung ein. Im Besondern verfährt Ferrouilh, wie

folgt (Bulletin d'Encouragement, November 1853 * S.

693, vgl. 1854 131 * 430): Um die senkrechte Spindel,

welche zum Ausschneiden des äuſseren Radprofiles dient, dreht sich ein Richtscheit,

an welchem das Modell einer Zahnlücke verschoben werden kann. Um die Form ist auf

die Hüttensohle ein Kreis gelegt (indem breite Pfählchen faſsdaubenartig neben

einander in den Sand getrieben und die geglätteten Endflächen derselben mit Papier

beklebt werden), welcher der Zähnezahl des zu formenden Rades entsprechend getheilt

ist. Indem man nun die Kante des Richtscheites an die einzelnen Theilpunkte des

Kreises legt, das erwähnte Modell bis an einen Merkpunkt des Richtscheites schiebt,

gewinnt man die Lage des Zahnlückenmodelles genau, welches sonach nur zugedämmt zu

werden braucht, um allmählich die vollständige Radkranzform zu erhalten.

Hofmann (Zeitschrift des Vereins deutscher Ingenieure,

1860 S. 170. 1879 S. 99) benutzte bereits zu Anfang der 50er Jahre eine an der

erwähnten Spindel befestigte Theilscheibe, welche so eingerichtet war, wie bei

Drehbänken gebräuchlich, verfuhr im Uebrigen so wie Ferrouilh.

De Louvrié (Génie industriell Februar 1856 * S. 63, vgl.

1856 141 * 23) verwendet schon eine Art Theilmaschine,

weicht im Uebrigen aber nicht von den vorhin erwähnten Verfahren ab.

Sehr wesentliche Fortschritte läſst aber die Maschine Jackson's (Wieck's Gewerbezeitung, 1856 * S. 346) erkennen. Derselbe

benutzt zur Aufnahme der Form einen runden Kasten mit Boden, welchen er auf die

wagrechte Scheibe einer senkrechten, sehr gut gelagerten, kräftigen Spindel setzt.

Ein rundes Loch im Boden des Kastens paſst genau auf einen aus der erwähnten

Planscheibe hervorragenden Zapfen, so daſs die richtige Lage des Kastens gegenüber

der Spindel (und, wie gleich bemerkt werden mag, auch gegenüber dem oberen Kasten)

ohne Schwierigkeit gewonnen werden kann. Neben der Planscheibe befindet sich ein

guſseisernes Bett, auf dessen Prismen sich ein krahnartiger Bock wagrecht

verschieben läſst. Dieser Bock ragt bis über die Mitte der Planscheibe bezieh. des

Formkastens und trägt einen senkrecht sehr gut geführten Schlitten, an dessen

unterem Ende sich das Modell für die Zahnlücken bezieh. die Lehre für das

Ausschneiden des Profiles befindet. Die Drehung des Formkastens bezieh. der

Planscheibe erfolgt mittels einer Schraube ohne Ende, welche in ein Wurmrad der

senkrechten Spindel eingreift und seinerseits durch Wechselräder in richtiger Weise

gedreht wird. Jackson's Maschine ist so gut construirt,

daſs sie noch heute benutzt werden könnte; sie hat als Muster gedient für die

heutigen Maschinen zum Formen kleinerer Räder bis zu etwa 1m,5 Durchmesser, während das Urbild der Maschinen für

gröſsere Räder in der Hofmann-Louvrie'schen Anordnung

zu finden ist.Eigenthümlicher Weise verwirft Dürre in

seinem Handbuch des gesammten

Eisengieſserei-Betriebes, Leipzig 1870 Bd. 2 S. 531 die Jackson'sche Maschine vollständig und behauptet

ferner, daſs Ferrouilh's Maschinen auf dem

Prinzip der Theilmaschinen beruhe und Lourrié's

Maschine die Anfertigung von Zahnkernen bedinge!

Scott's erste Ausführung der Räderformmaschine

(Englisches Patent Nr. 2751 vom 25. Oktober 1865) enthält nur die Verkörperung der

letztgenannten Formverfahren, benutzt aber die Jackson'sche Theilmaschine. Die Scott'sche

Maschine ist unter Beigabe sehr guter Abbildungen beschrieben in der Zeitschrift des österreichischen Ingenieur- und

Architektenvereins, 1869 S. 93 (vgl. 1869 194 *

292).

Es geht hieraus hervor, daſs Adriani (Zeitschrift des Vereins

deutscher Ingenieure, 1874 S. 759) sich irrt, wenn er behauptet, G. L. Scott sei der Erfinder der Räderformmaschine.

Die Maschine Scott's hat im Wesentlichen folgende

Einrichtung: Unterhalb der Hüttensohle ist ein Bock auf festes Fundament gesetzt,

welcher zur Aufnahme der Spindel dient. Um diesen wird ein kräftiger wagrechter

Balken mit Hilfe eines Wurms gedreht, welcher in die Zähne eines mit der Spindel

fest verbundenen Wurmrades greift. Der Balken trägt an einem Ende den senkrecht

verschiebbaren Schlitten mit Zahnlückenmodell und ist radial verschiebbar, um die

Lage dieses Modelles dem Durchmesser des zu formenden Rades anzupassen.

Es liegt auf der Hand, daſs diese Anordnung zu (elastischen) Biegungen Veranlassung

gibt, namentlich sobald das Balkengewicht auf der einen Seite wesentlich schwerer

wird als auf der anderen. Man würde durch kräftigere Construction der Spindel diesem

Uebelstande – welcher die Former zuweilen veranlaſst, das Modell der erwähnten

Biegung entsprechend schräg anzuschrauben, um gerade Zähne zu erhalten – abhelfen

können, wenn nicht einerseits der für die Spindeldicke verfügbare Raum zu möglichst

knappen Abmessungen drängte und andererseits das Gewicht der Maschine nebst Spindel,

da beide nach jeder Benutzung fortgeschafft werden müssen, um dem Oberkasten Platz

zu machen, ihre Grenze hätte.

Der Gedanke, welchen die Duisburger

Maschinenbau-Actiengesellschaft constructiv verwirklichte, scheint dem

genannten Uebelstande wirksam abzuhelfen. Sie dreht den Balken, welcher den

Schlitten des Zahnlückenmodelles trägt, nicht um eine senkrechte Spindel, sondern

auf einem Ring, welcher concentrisch mit dem zu formenden Rade in der Hüttensohle

versenkt ist. Damit wird eine breite Basis für den Balken gewonnen, so daſs derselbe

weit sicherer unterstützt wird als bei der Scott'schen

Maschine. Allerdings wird dieser Vortheil durch den Nachtheil erkauft, daſs die zu

formenden Radkränze auſserhalb oder innerhalb des Ringes liegen müssen, so daſs

Radgröſsen, welche mit der Gröſse des Ringes übereinstimmen, mittels derselben nicht

geformt werden können. Dagegen lassen sich auch sehr kleine Räder mit dieser

Maschine formen, was bei Maschinen mit Spindel nicht möglich ist. Nach Benutzung der

Maschine muſs dieselbe – wie bei Scott – abgehoben

werden, um das Auflegen des Oberkastens u.s.w. zu gestatten. Deshalb ist an zwei

Stellen der Gieſserei ein eiserner Ring eingegraben, auf welcher der mit der

Maschine abzuhebende verzahnte Ring mittels Klammern verbunden wird. Auf dem

verzahnten Ring dreht sich ein folgender Ring, welcher die Führung des radial

verschiebbaren Balkens trägt.

Die Jackson'sche Maschine, wie deren Nachbildungen

leiden an keinem der beiden genannten Uebel; sie ist aber für groſse Räder nicht

wohl anwendbar, weil nach stattgehabtem Einformen der Formkasten abgehoben werden

muſs, um einem anderen Formkasten Platz zu machen, und der Transport sehr groſser

platter Formkästen miſslich ist, wegen der möglichen Verbiegungen desselben und

damit zusammenhängender Beschädigungen der Formen.

Von den Nachbildungen der Jackson'schen Maschine nenne

ich folgende: Die von Whittacker (Engineer, 1878 Bd. 46

* S. 460. Praktischer Maschinen-Constructeur, 1879 * S.

166) scheint mir keinen Fortschritt zu enthalten. Man hat dem Arm, welcher den

Modellschlitten trägt, vier Beweglichkeiten gegeben, während die eine von Jackson vorgesehene vollständig genügt. Dadurch ist die

Maschine nur theurer und weniger steif geworden. – Briegleb,

Hansen und Comp. haben aber wesentliche Verbesserungen vorgenommen. Sie

setzen den Formkasten auf eine Platte, welche – wie bei vielen Stoſsmaschinen –

gedreht und längs eines Prismas des gemeinschaftlichen Maschinenbettes verschiebbar

ist. Hierdurch wird es möglich, den krahnartig gebogenen Arm, welcher den

Modellschlitten trägt, mit dem Maschinenbett fest zu verbinden, so daſs derselbe

sehr standhaft wird. Ferner gestattet dieses Verfahren, da der wagrechte Theil des

Armes in der Richtung einer Sehne über den runden Formkasten greift, möglichste

Kürze dieses Armes.

Nicht weniger glücklich scheint Otto Gruson in der Wahl

der Anordnung seiner seit dem J. 1871 benutzten Formmaschine gewesen zu sein.

Derselbe verwendet eine kräftige Hohlspindel, welche in einem Wandbock geführt und

mittels gewöhnlicher Theilvorrichtung, Wurm und Wurmrad gedreht wird. In dieser

hohlen Spindel ist eine zweite, deren Gewicht mittels Gegengewichtes ausgeglichen

ist, senkrecht verschiebbar und festklemmbar. Sie trägt an ihrem unteren Ende einen

wagrecht verschiebbaren Balken, an welchem das Prisma, mit dem das Zahnlückenmodell

verbunden ist, sich senkrecht verschiebt. Der Formkasten wird unter die Maschine, auf die Hüttensohle gestellt; das

leicht übersehbare Formverfahren ist den bereits erörterten im Wesentlichen gleich.

Als Vortheile dieser Anordnung sind zu nennen: Der Schutz der Maschinentheile vor

herabfallendem Sand, die Leichtigkeit, mit welcher die Höhenlage der inneren Spindel

dem Formkasten gegenüber eingestellt werden kann und der geringe Preis der Maschine.

Hervorzuheben ist noch, daſs Gruson verstanden hat,

durch Klemmvorrichtungen den unvermeidlichen Spielraum der einzelnen Maschinentheile

in hohem Grade unschädlich zu machen.

Auſser den sonstigen, als allgemein bekannt zu betrachtenden Vorzügen des

Räderformens mittels der hier besprochenen Maschinen ist, da er weniger bekannt sein

dürfte, derjenige besonders hervorzuheben, daſs man mittels derselben Wurmräder

(vgl. Zeitschrift des Vereins deutscher Ingenieure,

1879 S. 106) und die Räder mit doppelt schrägen Zähnen – welche eine weit

allgemeinere Anwendung verdienen, als sie bisher gefunden – genau und bequem zu

formen vermag. Es ist offenbar ebenso wohl möglich, das Zahnlückenmodell wagerecht

als senkrecht auszuheben. Man hat also nur dafür zu sorgen, daſs die Zähne nicht

unterschnitten sind, um sie – namentlich auf der Briegleb-Hansen'schen und Gruson'schen

Maschine – mit derselben Genauigkeit zu formen wie gewöhnliche Räder. Da jedoch das

Eindämmen der Zahnlücken bei den doppelt schrägen Zähnen nicht bequem ist, so

befolgt man zweckmäſsig folgendes Verfahren: Das Modell wird über die Form gehoben,

unter die Zahnlücke ein Brettchen gehalten und alsdann die Zahnlücke mit Sand voll

gedämmt. Hierauf schiebt man einige Nadeln in diesen Sand, welche so lang sind, daſs

sie über die Oberfläche des Sandes um eine gewisse Länge hervorragen, senkt das

Modell auf den Boden der Form und verschiebt diese längs des Prismas, so daſs die

Nadeln in den Sand der Form treten und der die Zahnlücke ausfüllende Sand fest an

die Form sich schlieſst. Es wird sodann die Form bezieh. das Modell zurückgezogen,

emporgehoben und dasselbe Verfahren für die folgende Zahnlücke wiederholt.

Besondere Beachtung verdienen die Mechanismen zum Drehen der Form bezieh. zum Drehen

des Modelles, nämlich die sogen. Theilmaschinen. Zunächst sollen dieselben handlich

sein, den Arbeiter möglichst vor Irrthümern schützen; ferner sollen sie nicht allein

von vorn herein genau sein, sondern auch genau bleiben.

Die von Hofmann angewendete Theil Scheibe konnte bei

längerem Gebrauch nicht genau bleiben; auſserdem lag dieselbe unbequem, so daſs

Verwechslungen seitens der Arbeiter nahe lagen.

Louvrié vervielfältigte die Umdrehungen der Spindel

mittels Rädervorgelege, so daſs an einem verhältniſsmäſsig rasch sich drehenden

Zeiger, welcher über einer Theilscheibe lag, die Theile des Kreises sehr genau

abzulesen waren. Allein dieses Verfahren bedingt, daſs man dem Arbeiter für jedes

Rad eine besondere Tabelle in die Hand gibt, aus welcher zu ersehen ist, wie viel

ganze und Bruchtheile von Drehungen der Zeiger zurückzulegen hat. Zwar würde durch

dieses Verfahren möglich werden, jede beliebige Zähnezahl zu formen; allein die

Gefahr eines Versehens dürfte zu groſs sein. Vielleicht wendet man – statt des über einer Theilscheibe

sich drehenden Zeigers – einst eine Zählmaschine an, welche (etwa in Millionstel des

Umfanges) die Drehung der Form bezieh. des Modelles sofort erkennen läſst.

Jackson und – wie ich glaube – alle deutschen

Fabrikanten drehen die Form bezieh. das Modell in gleicher Art, wie früher schon bei

Räderfräsmaschinen gebräuchlich. Die von dem Arbeiter zu drehende Handkurbel bewegt

sich vor einem Ringe, in welchem z.B. vier Kerben für das Einspringen der biegsamen

Kurbel oder eines Stiftes der Kurbel eingeschnitten sind, so daſs ohne irgend welche

Umstände Vierteldrehungen der Kurbel genau gewonnen werden können. Wechselräder

werden nun zwischen die Kurbel und den Wurm so eingeschaltet, daſs der Arbeiter nur

ganze und viertel Umdrehungen der Kurbel auszuführen hat. Dieses Verfahren ist

übersichtlich und ermöglicht die richtige Drehung ohne Anwendung auſsergewöhnlicher

Sorgfalt. Es gestattet aber nicht jede beliebige Zähnezahl einzutheilen. Auch ist

nicht zu verkennen, daſs etwaige Ungenauigkeiten der Satzräder auf das zu formende

Rad, wenn auch in verjüngtem Maſse, übertragen werden.

J. C. Scott's neues Verfahren (vgl. 1877 225 * 330. Praktischer

Maschinen-Constructeur, 1880 * S. 191) hilft diesen – wenn man will –

Uebelständen ab, ist aber schwieriger in der Einstellung. Man denke sich nur eine

der oben angedeuteten Kerben (oder was grundsätzlich dasselbe ist, eine

vorspringende Nase, an welche sich die Kurbel zu legen hat), diese aber nicht fest,

sondern beliebig verstellbar, auſserdem eine zweite Kerbe oder Nase, welche fest

ist, so kann man offenbar zwischen beiden Kerben oder Nasen einen beliebigen Theil

der Kurbeldrehung legen. Es sei nun zunächst der Fall vorliegend, in welchem ein

Bruchtheil der Kurbeldrehung zum Fortrücken der Form oder des Modelles um eine

Theilung genügt. Alsdann stellt man zunächst die Nase oder den Anschlag nach einer

genauen Theilung des Ringes angenähert richtig ein, dreht die Kurbel mit ihrer Welle

von dem festen Anschlag zu dem einstellbaren, löst hierauf die Verbindung zwischen

Kurbel und Welle und dreht die Kurbel bis an den festen Anschlag zurück, verbindet

dann wieder Kurbel mit Welle und dreht bis an den einstellbaren Anschlag u.s.w., bis

so viel derartige Hantirungen ausgeführt sind, als der Zähnezahl entsprechen.

Befindet sich nunmehr das Modell gegenüber der Form in genau derselben Lage wie zu

Anfang des beschriebenen Verfahrens, so ist der einstellbare Anschlag an seinem

richtigen Orte; ist dagegen eine Abweichung vorhanden, so muſs man die Lage des

einstellbaren Anschlages verändern und versuchen, ob nunmehr das Richtige getroffen

ist. Wir haben es also mit einem Verfahren zu thun, dessen Grundgedanke auch dem

Eintheilen mit einem Zirkel unterliegt; man muſs so lange versuchen, bis die

richtige Theilung gefunden ist. Um nun auch Theilungen auszuführen, welche mehr als

eine ganze Drehung

erfordern, ist die Einrichtung getroffen, daſs man die Kurbel über den einstellbaren

Anschlag hinweg zu drehen vermag, so daſs zu einem beliebigen Bruchtheil der Drehung

eine beliebige Zahl ganzer Drehungen gelegt werden kann.

Dieses Scott'sche Verfahren gestattet offenbar, jede

Zähnezahl einzutheilen. Es erfordert aber die Einstellung Zeit und Mühe. Auſserdem

ist das wiederholte Lösen und Festklemmen der Kurbel auf ihrer Welle sehr

bedenklich. Werden hierdurch nicht Abnutzungen herbeigeführt, welche bald jede

Genauigkeit ausschlieſsen? Kann nicht gar leicht – indem der Arbeiter versäumt, die

Kurbel genügend festzuklemmen – ein wenn auch nur geringes Rutschen der fraglichen

Verbindung eintreten, welche vielleicht die auf 9/10 des Radumfanges verwendete

Formerarbeit werthlos macht? Ursprünglich fand das Festklemmen mittels einer

Druckschraube statt, welche radial auf die Welle wirkte; später hat man die Warze

der Kurbel gespalten und die Schraube in vorstehende Lappen gelegt. Nach der

vorliegenden Erörterung darf man wohl behaupten, daſs die Vortheile der

Theilvorrichtung durch ihre Nachtheile mindestens aufgewogen werden.

Die Bedienung der besprochenen Räderformmaschine muſs eine sehr sorgfältige sein,

erfordert also gut geschulte, über den Durchschnitt gelohnte Arbeiter. Die

betreffenden Eisengieſsereien verwenden deshalb den Arbeiter, welcher die Maschine

bedient, nur zum Eindämmen der Zahnlücken, während das Ausschneiden des Kranzes,

Formen der Arme, Formen des Oberkastens u.s.w. billigeren Arbeitern überlassen

bleibt, welche auch besondere, billigere Vorrichtungen zum Ausschneiden des Sandes

benutzen.

Andere Sandform verfahren, welche Ersparung an Modellkosten anstreben, sind nur

vereinzelt in Anwendung, weshalb ich auf deren Erörterung hier nicht eingehen

will.

Tafeln