| Titel: | Ueber die Gewinnung von Ammoniak. |

| Fundstelle: | Band 246, Jahrgang 1882, S. 224 |

| Download: | XML |

Ueber die Gewinnung von Ammoniak.

Patentklasse 75. Mit Abbildungen auf Tafel 16.

Ueber die Gewinnung von Ammoniak.

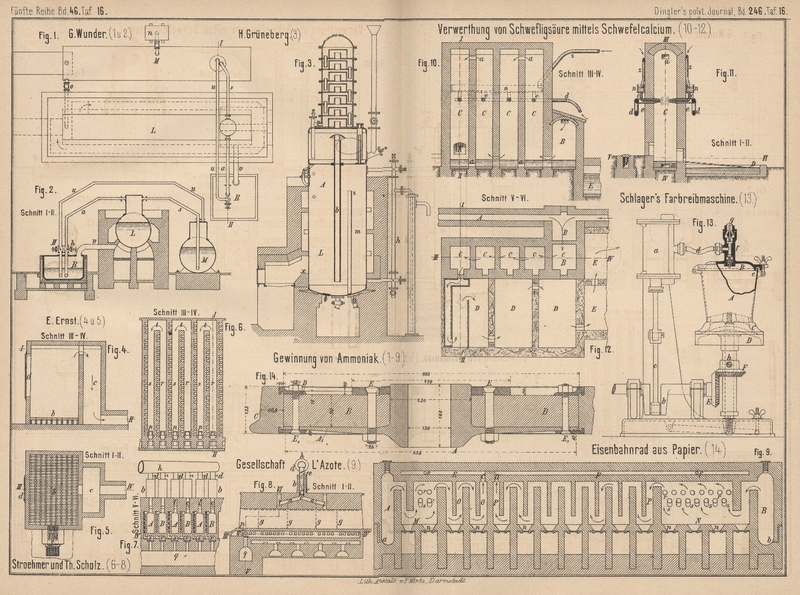

Der Apparat zur Gewinnung von Ammoniak aus Gaswasser von

G.

Wunder in Leipzig (* D. R. P. Nr. 17411 vom 14. Juni 1881) besteht aus 2 Kesseln

mit zwei getrennten Rohrleitungen. Der mit Rostfeuerung versehene Kessel L (Fig. 1 und

2 Taf. 16) wird mit rohem Ammoniakwasser gefüllt, der Kessel M durch Rohr o mit

Flüssigkeit aus L. Vom Kessel L führt ein Dampf röhr a mit Hahn h in den Bleikasten R und

ein zweites Rohr s bis fast auf den Boden des Kessels

M. Von diesen geht ebenfalls ein Dampfrohr u neben dem Rohr a in den

Kasten R.

Der Kessel L sei nun mit rohem Ammoniakwasser, M dagegen mit in L bereits

abdestillirter Flüssigkeit gefüllt. Es wird nun durch direkte Feuerung die

Flüssigkeit im Kessel L zum Sieden gebracht und der

entwickelte Dampf durch Rohr a in die Schwefelsäure des

Kastens R eingetrieben, während Hahn H geschlossen bleibt. Die durch die Schwefelsäure

entweichenden Gase (Schwefelwasserstoff, Kohlensäure u. dgl.) gehen durch Rohr v in die Feuerung. Sind die flüchtigen

Ammoniakverbindungen ausgetrieben, so wird die erforderliche Menge Kalkmilch durch

Trichter n in den Kessel M

eingefüllt, Hahn H geöffnet, h geschlossen.

Der Dampf aus dem fortdauernd geheizten Kessel L wird

dadurch gezwungen, durch Rohr s in den Kessel M einzutreten und das hier entwickelte Ammoniak durch

Rohr u in den Bleikasten R

zu treiben. Ist so alles Ammoniak übergetrieben, so wird die Flüssigkeit aus dem

Kessel M durch ein Rohr im Boden entleert und das

Verfahren beginnt von Neuem.

Der ununterbrochen wirkende Apparat zur Destillation Ammoniak

haltiger Flüssigkeiten von H. Grüneberg in

Kalk (vgl. 1882 244 * 231) hat in kleinerem Maſsstabe

ausgeführt den Uebelstand gezeigt, daſs die Räume A und

a (vgl. Fig. 1 Taf.

16 Bd. 233 und Fig. 6 Taf.

7 Bd. 237) so eng waren, daſs sie bei der zeitweilig erforderlichen Reinigung nicht

befahren werden können. Es ist nun für solche kleinere Apparate (* D. R. P. Zusatz

Nr. 18852 vom 3. Januar 1882) die Verbesserung durchgeführt, den Hauptkessel A, statt in zwei concentrische Abtheilungen durch

Scheidewand z in zwei neben einander liegende

Abtheilungen L und m zu

theilen und die Circulation, welche von dem Ueberfallrohr b ausgeht, in der Abtheilung L beginnen zu

lassen und in der Abtheilung m zu beenden. Der Weg,

welchen die Flüssigkeit vor ihrem Austritt aus dem Rohr h durchzumachen hat, erleidet hierdurch keine Kürzung und ein Anbrennen

des durch das Ueberfallrohr b in den Kessel A gelangenden Kalkschlammes ist vermieden durch

Höherlegen der Feuerzüge, welche nun erst an dem Punkt x beginnen, also den unteren Theil des Kessels kalt lassen. Auſserdem ist

das Abfluſsrohr h nach auſsen gelegt, was sich bei

vorkommenden Verstopfungen als zweckmäſsig erwiesen hat.

Apparat zur Gewinnung von Ammoniak aus

Melasserückständen. Nach E. Ernst in

Halberstadt (* D. R. P. Zusatz Nr.

18549 vom 4. August 1881) wird auf die rostartige Ofensohle b (Fig. 4 und

5 Taf. 16) in 10 bis 15cm hoher Schicht

leicht entzündliches Brennmaterial aufgeschüttet und von dem seitlich unter der

Sohle liegenden Feuerherde e aus angezündet. Dann wird

in entsprechenden Zwischenpausen eingedickte, mit Torf und Schlempekohle gemischte

Melasseschlempe in schwachen horizontalen Schichten durch die mittels Schieber

verschlieſsbare Oeffnung d eingeworfen. Diese

Beschickung wird wiederholt, wenn auf einer oder mehreren Stellen der Oberfläche die

Verkohlung sichtbar wird. Findet auf einzelnen Stellen dauernd schnellere Vergasung

als auf den anderen statt, so ist dies durch Anfeuchten der betreffenden Stellen zu

verhindern. Helle Flammenbildung auf der Füllungsoberfläche würde die Ammoniak

ausbeute wesentlich beeinträchtigen, muſs also durch rechtzeitiges Einwerfen des

Vergasungsmaterials vermieden werden. Die Oeffnung d

wird je nach dem Fortschreiten der Füllung nach und nach zugemauert, so daſs die

Oberkante dieser Vermauerung stets den Abschluſs der Ofenfüllung bildet. Ist die

Oberfläche der Füllmasse nur noch 50 bis 60cm von

der Ofendecke entfernt, so wird eine mehrere Centimeter hohe Schicht Schlempekohle

aufgeschüttet und mit dünner Schlempe naſs erhalten, bis die den Ofen füllende

Schlempekohle erkaltet ist, um entleert zu werden. Die durch Kanal c abziehenden Vergasungsproducte steigen in einem

Kokesthurm auf, in welchem Säure heruntertropft (vgl. 1882 245 * 414).

Zur Gewinnung von Ammoniak aus Urin und sonstigen

faulenden Flüssigkeiten sollen nach F. J. Bolton und

J. A.

Wanklyn in London (D. R. P. Nr. 17 386 vom 23. Juni 1881) die beim Erhitzen

entweichenden Dämpfe mit Luft oder Kohlensäure gemischt, durch Schichten von porösem

Calciumsulfat, allein oder mit Calcium- und Eisenphosphat gemischt, von

Chlorcalcium, den Doppelsalzen desselben mit Chlorkalium und Chlornatrium oder

Chlorkalium-Chlormagnesium ziehen. Das Ammoniumcarbonat setzt sich mit dem

Calciumsulfat zu Ammoniumsulfat und Calciumcarbonat um. Wenn die Reaction genügend

weit vorgeschritten ist, so wird das Gemenge erhitzt, wodurch die umgekehrte

Reaction eintritt und wieder Ammoniumcarbonat gebildet wird, welches man auf

gewöhnliche Weise condensirt, während man das Calciumsulfat wieder verwendet.

Zur Gewinnung von Ammoniak und Theer aus Kokesöfen

benutzen F. Stroehmer und Th. Scholz

in Dresden (* D. R. P. Nr. 16807 vom 2.

Februar 1881) die Füllöffnungen l (Fig.

6 bis 8 Taf. 16)

unter Anbringung seitlicher Kanäle a innerhalb der

Ofendeckschicht. Ueber diesen Kanälen steht ein guſseisernes Rohr b mit Chamottefutter, welches unten bei c durch einen Schieber abschlieſsbar, oben bei d mit einer gut schlieſsenden eingeschliffenen

Drosselklappe versehen ist.

In diesen stehenden Absaugerohren führt man den heiſsen Kokereigasen einen feinen

Dampfstrahl e entgegen, um sie rascher zu kühlen. Einen

gleichen Dampfstrahl f kann man aus dem unteren Theile

des Absaugerohres nach oben führen, um den Zug zu beschleunigen. Zur Erzielung eines

höheren Ausbringens an Ammoniak soll man durch mehrere der senkrechten Kanäle mit

Chamotte umhüllte Dampfröhren g bis auf den Boden des

Ofens einführen, durch welche überhitzter Wasserdampf eingelassen wird. Die Angabe,

daſs hierdurch Ammoniak gebildet werde, bedarf der Bestätigung.

Das Hauptsammelrohr h hat nach seiner Mündung im

Condensator zu hinreichendes Gefälle, damit die Condensationsproducte dorthin

abflieſsen. Der Condensator bildet ein System guſseiserner, aufrecht stehender Rohre

mit unteren liegenden Röhren zum Sammeln der Condensationsproducte.

Ein frisch mit Kohlen gefüllter Ofen A wird mit der

Absaugevorrichtung in Verbindung gesetzt, d.h. Drosselklappe d und Schieber c geöffnet, dann der

Dampfstrahl f ein wenig angelassen. Der Nachbarofen B, dessen Schieber c und

Drosselklappe d ebenso wie der Schieber p, der zum alten Essenkanal q führt, geschlossen ist und welcher mit dem frisch gefüllten Ofen A durch die Sohlenkanäle r

und s sowie bei t in

Verbindung steht oder in Verbindung gebracht ist, wird seine sehr heiſsen Gase erst

unter die eigene Sohle und von dieser durch die Verbindung t

unter die Sohle des

frisch gefüllten Ofens A schicken, wo sie dann in den

Wandkanälen desselben in die Höhe steigen, so also die Sohle und Wandungen des

frisch gefüllten Ofens heizen und mit den Gasen desselben zusammen abgesaugt werden.

Erst wenn man sieht, daſs der Abzug der Gase aus Ofen B

zu gering ist, wird man den nach der Esse führenden Schieber p so weit öffnen, wie nöthig ist, um den Ofen B nicht ersticken oder erkalten zu lassen. Nach der halb vollendeten

Verkokungsperiode des Ofens A wird der Nachbarofen B, der um die Zeit fertig gekokt ist, gezogen und

frisch gefüllt, worauf dann die Oefen ihre Rollen wechseln, indem Drosselklappe d und Schieber c des Ofens

A geschlossen und die des Ofens B geöffnet werden und die Gase nun den

entgegengesetzten Weg nehmen.

Das Einführen von Wasserdampf hat den Nachtheil, daſs das erhaltene Ammoniakwasser

stark verdünnt wird.

Die Gesellschaft L'Azote in Paris

(* D. R. P. Nr. 17070 vom 16. Januar 1881) will zur Darstellung von Ammoniak aus dem Stickstoff der Luft und dem

Wasserstoff des Wassers die Verbindung dieser Gase mittels poröser Stoffe

und mit Hilfe elektrischer Ströme erzielen.

In die vorher zur Rothglühhitze erwärmten Oefen A und

B (Fig. 9 Taf.

16) wird geschmolzenes Zink eingebracht; dann läſst man in den Ofen A durch den Kanal a Luft

eintreten, in den Ofen B Wasser durch Rohr b. Unter Bildung von Zinkoxyd wird auf der einen Seite

Stickstoff', auf der anderen Wasserstoff frei. Die heiſsen Gase erwärmen zuerst die

Retorten r und s der

Heizkammern M, N, dann gehen sie durch die

Ablagerungskammern O, P, in denen sich das mitgerissene

Zinkoxyd ablagert, und entweichen dann durch die Oeffnungen C, D in Kammern E, F, aus denen man sie durch

die Oeffnungen e, f nach Belieben auslassen kann. Von

jeder dieser Mündungen aus führt eine Röhre, welche sich nach jeder Retorte r abzweigt, so daſs man nach Belieben Stickstoff oder

Wasserstoff in die Retorten r bringen kann. Diese

Retorten enthalten titanisirten Eisenschwamm, welcher den Stickstoff aufsaugt, aus

dem sich, wenn man Wasserstoff hinzuströmen läſst, Ammoniak bildet. Das in den

Trichtern n aufgefangene Zinkoxyd wird mit Kohle

gemischt in den schräg liegenden Retorten s reducirt

(falls hierzu die Temperatur ausreicht, Ref.), damit

man das erhaltene Metall wieder in die Oefen A und B einfüllen kann. Das bei der Reduction des Zinkoxydes

entweichende Kohlenoxyd wird verbrannt und die gebildete Kohlensäure soll zur

Bindung von Ammoniak verwendet werden.

Die Ammoniakbildung soll unterstützt werden, wenn man in die Retorten ein Gemisch von

Eisen und anderen Metallen einbringt. Der angeblich hierdurch erzeugte elektrische

Strom soll die Vereinigung der Gase unterstützen.

Nach einem ferneren Vorschlage werden die Retorten r

durch cylindrische Metallgefäſse ersetzt, welche mit Platin gemischte Kohle enthalten. Man preſst

nun mittels einer Druckpumpe Stickstoff bis zu einem Druck von etwa 10at ein, dann Wasserstoff worauf die Verbindung

stattfinden soll.

Bei der Herstellung von Ammoniak aus dem Stickstoff der

Bruchmoore kann nach H. Grouven in Bürgerhof, Mecklenburg (* D. R. P. Zusatz Nr. 18051 vom 25.

Oktober 1881) ein Theil des glühenden Wasserdampfes durch Luft ersetzt

werden, so daſs bis zu 60 Procent der trockenen Moorsubstanz durch Luft verbrannt

werden kann, ohne daſs Stickstoff als solcher auftritt.

Tafeln